Предлагаемое изобретение относится к оборудованию для обработки деревянных железнодорожных шпал и может быть использовано при предпропиточной их обработке на шпалопропиточных предприятиях.

Известны поточные линии для наколки шпал, например, по пат. РФ №1728012, В27М 1/04, пат. РФ №2026174, В27М 1/04; пат. РФ №2184650, В27М 1/04, 3/14, содержащие кинематически связанные между собой конвейерами для поперечного относительно своей продольной оси перемещения шпал (поперечными конвейерами) шпалопитатель, узел опиливания и наколочный станок с поперечным конвейером-накопителем отвода шпал от наколочного станка, оборудованным отсекателем шпал.

Известные поточные линии способны разобрать шпалы по одной из пакета шпал и, транспортируя их поперек своей продольной оси, отпилить концы длинных шпал, наколоть их для более качественной пропитки, производимой для предохранения шпал от гниения, и накопить их для последующей передачи на, допустим, устройство формирования пакетов шпал, содержащее приемный стол для формирования на нем ряда шпал, подъемно-опускной стол для приема рядов шпал при своем дискретном опускании, поперечный конвейер для приема сформированного пакета шпал и выкатывания его из устройства.

Известны устройства для закрепления шпал от растрескивания, например, по пат. РФ №1744167, Е01В 31/28, пат. РФ №2151835, Е01В 31/28, содержащие параллельные конвейеры для продольного вдоль своей оси перемещения шпал (продольные конвейеры) с последовательно размещенными с возможностью перемещения от одного конвейера к другому реверсивными станками для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов. Известные поточные линии способны закрепить шпалы от растрескивания путем ввертывания винта на каждом конце шпалы, что совместно с более качественной пропиткой значительно повышает срок службы шпал в пути.

Известны устройства для закрепления шпал от растрескивания, например, по пат. РФ №2249646, Е01В 31/28, 3/06, В27М 3/14, содержащие параллельные продольные конвейеры с расположенными вдоль них последовательными технологическими позициями приема шпал на конвейеры, сверления отверстий в шпалах, нарезания резьбы в просверленных отверстиях, ввертывания в них винтов и уборки шпал с конвейеров. На технологической позиции уборки шпал с параллельных продольных конвейеров перпендикулярно им размещен оснащенный толкателями горизонтальный поперечный конвейер, соосно с параллельными продольными конвейерами смонтированы оснащенные пологими боковыми ограничителями приемные для шпал площадки, возвышающиеся над горизонтальным поперечным конвейером, горизонтальный поперечный конвейер сочленен с наклонно-вертикальным поперечным конвейером с захватами для передачи шпал в устройство формирования пакетов шпал.

Известные устройства способны производительно закреплять шпалы от растрескивания и пакетировать их. Однако размещение устройства уборки шпал с параллельных продольных конвейеров и устройства формирования пакетов шпал перпендикулярно параллельным продольным конвейерам увеличивает пространственные в плане габариты известных устройств, препятствующие размещению их в подкрановой зоне обслуживающих их типовых грузоподъемных средств.

Известны поточные линии для наколки шпал и закрепления их от растрескивания, например линия по авт. св. СССР №674908, В27М 3/14, 1/04, содержащая параллельные поперечные конвейеры, разнесенные вдоль относительно друг друга, и соединяющий их продольный конвейер с образованием в плане  -образной формы ее транспортного потока. На поперечных конвейерах размещены шпалопитатель, узел опиливания, узел закрепления шпал от растрескивания. Наколочный станок размещен на продольном конвейере, примыкающем к поперечному конвейеру-накопителю, оборудованному отсекателем шпал.

-образной формы ее транспортного потока. На поперечных конвейерах размещены шпалопитатель, узел опиливания, узел закрепления шпал от растрескивания. Наколочный станок размещен на продольном конвейере, примыкающем к поперечному конвейеру-накопителю, оборудованному отсекателем шпал.

Известная поточная линия способна разобрать шпалы по одной из пакета шпал, опилить концы длинных шпал при их поперечном перемещении, наколоть шпалы при их продольном перемещении и закрепить шпалы от растрескивания при поперечном их перемещении на параллельном поперечном конвейере.

Однако работа наколочного станка при продольной подаче в него шпалы продольным конвейером менее производительна работы станка при поперечной в него подаче шпалы. Производительность же всей линии наиболее сдерживает работа узла закрепления шпал от растрескивания, где на одной технологической позиции сосредоточены операции по сверлению отверстий в шпалах, нарезанию в них резьбы и ввертыванию в них винтов. Работа продольного конвейера по передаче шпалы затруднена, в частности, из-за его конструктивного устройства и очень сильно зависит от количества накопленных шпал на поперечном конвейере-накопителе.

Известна поточная линия для наколки шпал и закрепления их от растрескивания по пат. РФ №2249645, Е01В 31/28, 3/06, В27М 3/14, 1/04 (принято за прототип), содержащая участок по наколке шпал, включающий в себя кинематически связанные между собой поперечными конвейерами шпалопитатель, узел опиливания и наколочный станок с поперечным конвейером-накопителем отвода шпал от наколочного станка, и участок по закреплению шпал от растрескивания, включающий в себя параллельные продольные конвейеры с расположенными вдоль них последовательными технологическими позициями с размещенными между конвейерами с возможностью перемещения от одного конвейера к другому реверсивными станками для сверления отверстий в шпалах, нарезания в них резьбы и ввертывании в них винтов. Параллельные продольные конвейеры участка по закреплению шпал от растрескивания расположены перпендикулярно поперечным конвейерам участка по наколке шпал. Между параллельными продольными конвейерами параллельно им размещен дополнительный продольный конвейер, кинематически связанный с поперечным конвейером-накопителем отвода шпал от наколочного станка, конвейер-накопитель отвода шпал от наколочного станка оборудован отсекателем шпал для выдачи их по одной на дополнительный продольный конвейер, дополнительный и параллельные продольные конвейеры оборудованы устройством для поочередной передачи шпал с дополнительного продольного конвейера на параллельные продольные конвейеры.

Кинематически связанные между собой поперечными конвейерами шпалопитатель, узел опиливания и наколочный станок с поперечным конвейером-накопителем отвода шпал от участка по наколке шпал позволяют производить последовательные технологические операции по разборке шпал по одной из пакета шпал, опиливанию концов длинных шпал и наколке шпал одновременно, с равным темпом, определяемым возможностями наколочного станка с наиболее производительной поперечной подачей в него шпал. Параллельные продольные конвейеры участка по закреплению шпал от растрескивания с расположенными вдоль них последовательными технологическими позициями с размещенными на них реверсивными станками позволяют производить операции по сверлению шпал, нарезанию в них резьбы и ввертыванию в них винтов одновременно с темпом, соответствующим темпу работы участка по наколке шпал.

Параллельное размещение между параллельными продольными конвейерами дополнительного продольного конвейера, кинематически связанного с перпендикулярным ему поперечным конвейером-накопителем отвода шпал от наколочного станка, оборудованного отсекателем шпал, позволяет, не сбивая ритма работы наколочного станка, принимать поперечно размещаемые шпалы по одной на дополнительный продольный конвейер для их продольного перемещения к устройству для поочередной передачи шпал с дополнительного продольного конвейера на тот или иной параллельный продольный конвейер, не сбивая ритма работы участка по закреплению шпал от растрескивания, что обеспечивает ритмичную высокопроизводительную работу всей поточной линии.

Расположение параллельных продольных конвейеров участка по закреплению шпал от растрескивания перпендикулярно поперечным конвейерам участка по наколке шпал позволяет без всякой пространственной переориентации шпал передавать поперечно перемещаемые шпалы для дальнейшего их продольного перемещения. Однако расположение параллельных продольных конвейеров участка по закреплению шпал от растрескивания перпендикулярно поперечным конвейерам участка по наколке шпал с образованием в плане Г-образной формы транспортного потока линии поточного производства обработки шпал на ней увеличивает пространственные в плане габариты линии, затрудняя ее размещение в подкрановой зоне, допустим, под порталом обслуживающего ее типового козлового крана.

Необходима поточная линия для наколки шпал и закрепления их от растрескивания с высокой производительностью и эффективностью использования оборудования за счет одновременного и согласованного во времени выполнения последовательных технологических операций на прямолинейном по конфигурации ее транспортном потоке, обеспечивающем в плане минимальные пространственные габариты линии, позволяющие размещать ее в подкрановой зоне обслуживающих ее типовых грузоподъемных средств.

Для этого в известной поточной линии для наколки шпал и закрепления их от растрескивания, содержащей участок по наколке шпал, включающий в себя кинематически связанные между собой поперечными конвейерами шпалопитатель, узел опиливания и наколочный станок с поперечным конвейером-накопителем отвода шпал от наколочного станка, оборудованным отсекателем шпал, и участок по закреплению шпал от растрескивания, включающий в себя параллельные продольные конвейеры с расположенными вдоль них последовательными технологическими позициями с размещенными между конвейерами с возможностью перемещения от одного конвейера к другому реверсивными станками для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов, параллельные продольные конвейеры участка по закреплению шпал от растрескивания размещены по направлению перемещения шпал поперечными конвейерами участка по наколке шпал как их продолжение для обеспечения прямолинейного по конфигурации транспортного потока шпал, между параллельными продольными конвейерами участка по закреплению шпал от растрескивания и конвейером-накопителем отвода шпал от наколочного станка смонтировано поворотно-распределительное устройство для приема шпалы, отсеченной от потока шпал на конвейере накопителе, и разворота ее на 90 градусов для поочередной передачи на параллельные продольные конвейеры, а на выходе шпал с параллельных продольных конвейеров смонтировано приемно-поворотное устройство для приема шпал с параллельных продольных конвейеров, разворота их на 90 градусов и передачи на устройство формирования пакетов шпал.

Поворотно-распределительное устройство выполнено в виде приемно-передающей для отсеченной шпалы площадки, поочередно поворотной на 90 градусов относительно одной из своих размещенных по ее концам вертикальных осей для поочередного совмещения с одним из параллельных продольных конвейеров.

Кроме того, поворотно-распределительное устройство выполнено в виде приемно-передающей для отсеченной шпалы площадки для поочередной продольной передачи шпалы на одну из поворотных на 90 градусов относительно своей вертикальной оси приемно-передающих площадок для совмещения ее с очередным параллельным продольным конвейером.

А также поворотно-распределительное устройство выполнено в виде приемно-передающей для отсеченной шпалы площадки, поворотной на 90 градусов относительно своей вертикальной оси и сочлененной с ней приемно-передающей площадкой для продольного приема шпалы с поочередным ее поперечным смещением на очередной параллельный продольный конвейер.

Приемно-поворотное устройство выполнено в виде приемно-передающих для подаваемых с параллельных продольных конвейеров шпал площадок, поочередно поворотных на 90 градусов относительно размещенных по их дальним концам вертикальных осей.

Кинематически связанные между собой поперечными конвейерами шпалопитатель, узел опиливания и наколочный станок с поперечным конвейером-накопителем отвода шпал, оборудованным отсекателем шпал, позволяют производить последовательные технологические операции по разборке шпал по одной из пакета шпал, опиливанию концов длинных шпал, наколке шпал, накапливанию наколотых шпал с выдачей их по одной одновременно, с согласованным по времени темпом, определяемым возможностями наколочного станка с поперечной подачей в него шпал. Параллельные продольные конвейеры участка по закреплению шпал от растрескивания с расположенными вдоль них последовательными технологическими позициями со смонтированными на них станками позволяют производить операции по сверлению шпал, нарезанию в них резьбы и ввертыванию винтов также одновременно, с согласованным по времени темпом, соответствующим темпу работы участка по наколке шпал.

Размещение продольных параллельных конвейеров участка по закреплению шпал от растрескивания по направлению перемещения шпал поперечными конвейерами участка по наколке шпал как их продолжение для обеспечения прямолинейного по конфигурации транспортного потока шпал обеспечивает в плане минимальные пространственные габариты линии, позволяющие размещать ее в подкрановой зоне, допустим, наиболее распространенного на шпалопропиточных предприятиях типового козлового крана. Размещение между параллельными продольными конвейерами участка по закреплению шпал от растрескивания и конвейером-накопителем отвода шпал от наколочного станка поворотно-распределительного устройства для приема шпалы, отсеченной от потока шпал на конвейере-накопителе, и разворота ее на 90 градусов для поочередной передачи на параллельные продольные конвейеры, а на выходе шпал с параллельных продольных конвейеров приемно-поворотного устройства для приема шпал с параллельных продольных конвейеров, разворота их на 90 градусов и передачи на устройство формирования пакетов шпал, как раз и обеспечивает прямолинейность транспортного потока шпал линии, осуществляя совмещение поперечного перемещения шпал участка наколки с продольным перемещением шпал участка закрепления от растрескивания, с последующим поперечным перемещением шпал в устройство формирования пакетов шпал.

Выполнение поворотно-распределительного устройства в виде приемно-передающей для отсеченной шпалы площадки, поочередно поворотной на 90 градусов относительно одной из своих размещенных по ее концам вертикальных осей для поочередного совмещения с одним из параллельных продольных конвейеров, позволяет, используя довольно простую функциональную схему, поочередно подавать шпалы на тот или иной параллельный продольный конвейер с согласованным с участком по закреплению шпал от растрескивания темпом.

Выполнение поворотно-распределительного устройства в виде приемно-передающей для отсеченной шпалы площадки для поочередной продольной передачи шпалы на одну из поворотных на 90 градусов относительно своей вертикальной оси приемно-передающих площадок для совмещения ее с очередным параллельным продольным конвейером позволяет работать в более свободном режиме для обеспечения темпа работы участка по закреплению шпал от растрескивания.

Выполнение поворотно-распределительного устройства в виде приемно-передающей для отсеченной шпалы площадки, поворотной на 90 градусов относительно своей вертикальной оси и сочлененной с ней приемно-передающей площадкой для продольного приема шпалы с поочередным ее поперечным смещением на очередной параллельный продольный конвейер, позволяет облегчить процесс поворота площадки за счет ее уравновешивания, осуществлять последовательные поперечно-продольно-поперечные перемещения шпалы в наиболее благоприятном режиме в темпе работы участка по закреплению шпал от растрескивания.

Выполнение приемно-поворотного устройства в виде приемно-передающей для подаваемых с параллельных продольных конвейеров шпал площадок, поочередно поворотных на 90 градусов относительно размещенных по их дальним концам вертикальных осей, позволяет, используя довольно простую функциональную схему, поочередно принимать шпалы с параллельных продольных конвейеров и передавать их на поперечный конвейер устройства формирования пакетов шпал с согласованным с участком по закреплению шпал от растрескивания темпом.

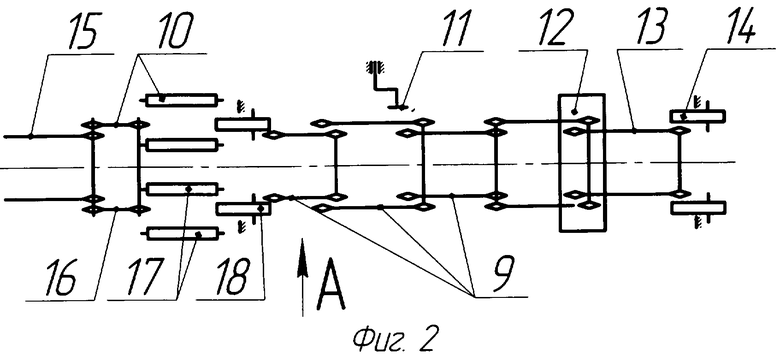

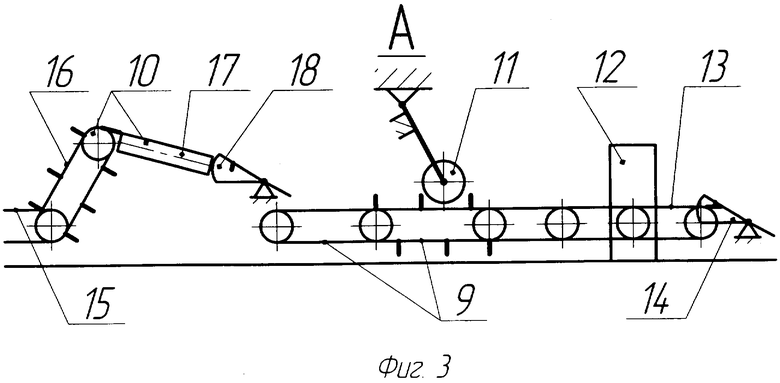

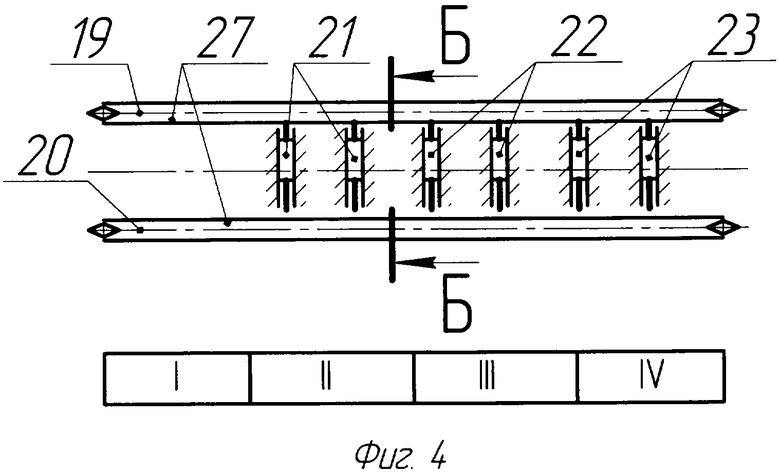

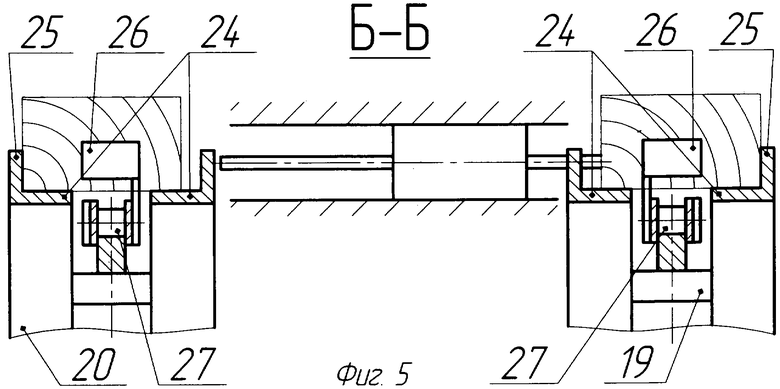

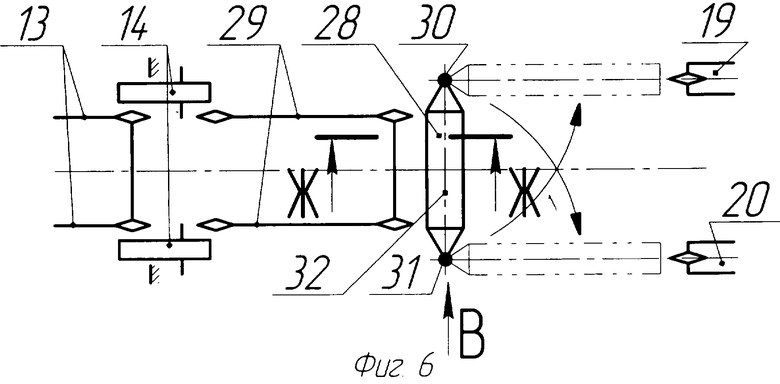

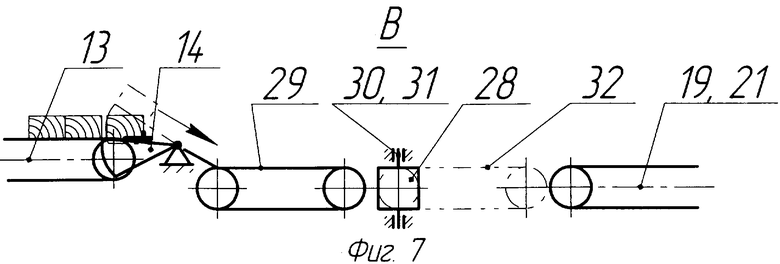

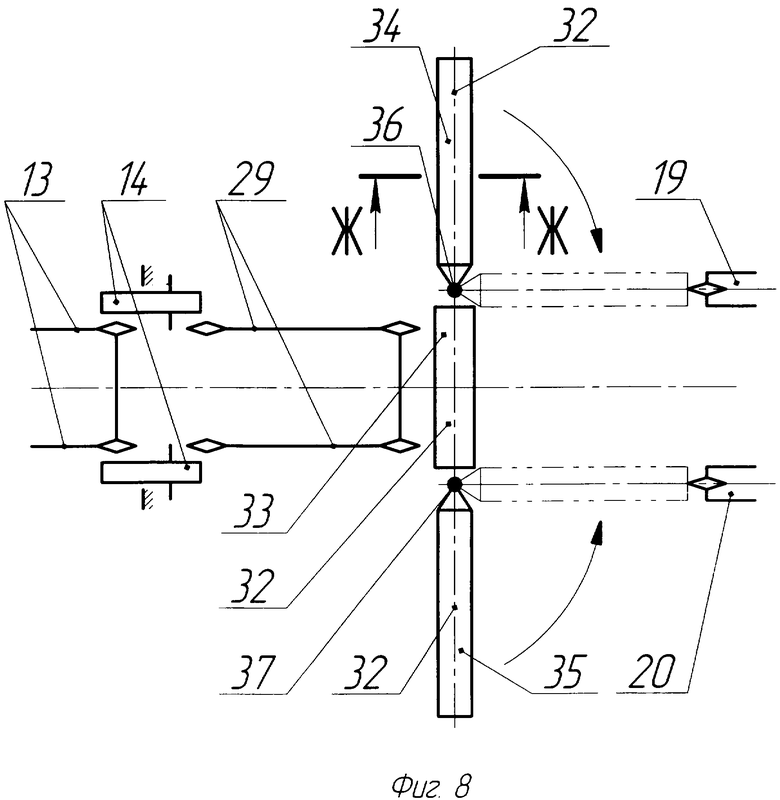

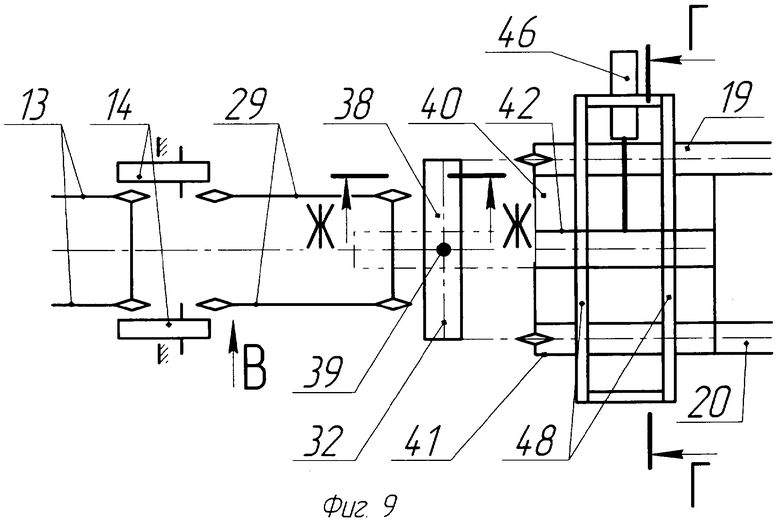

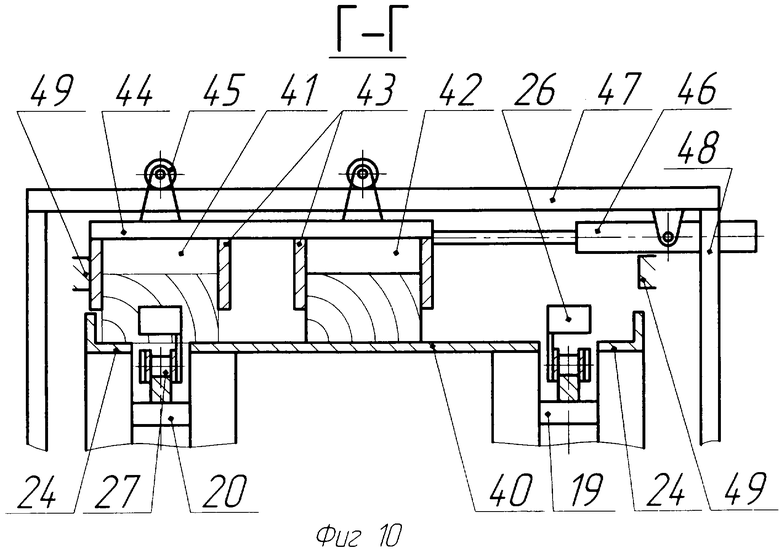

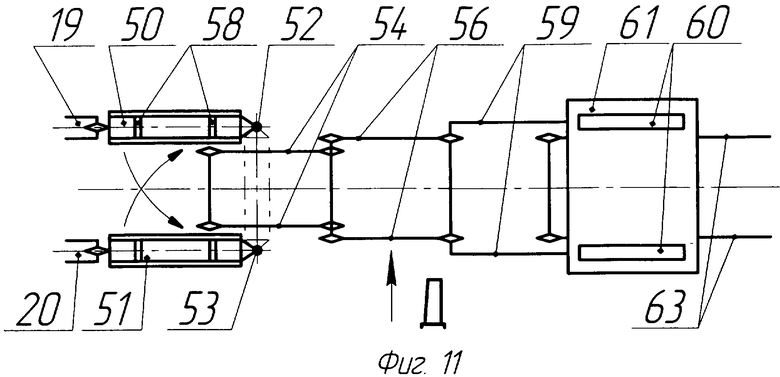

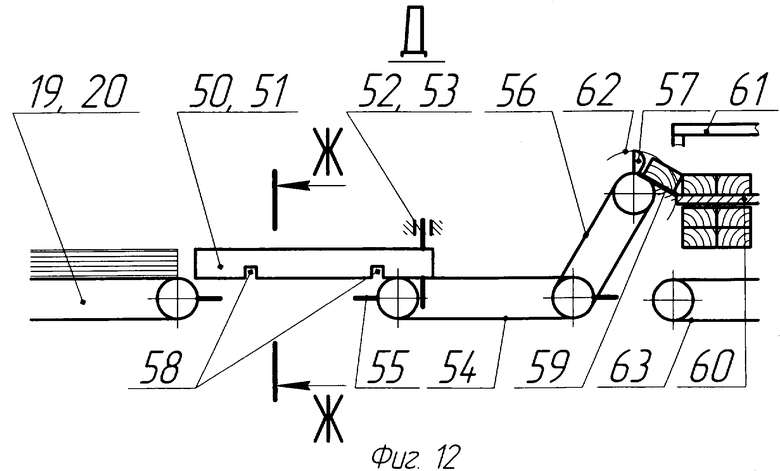

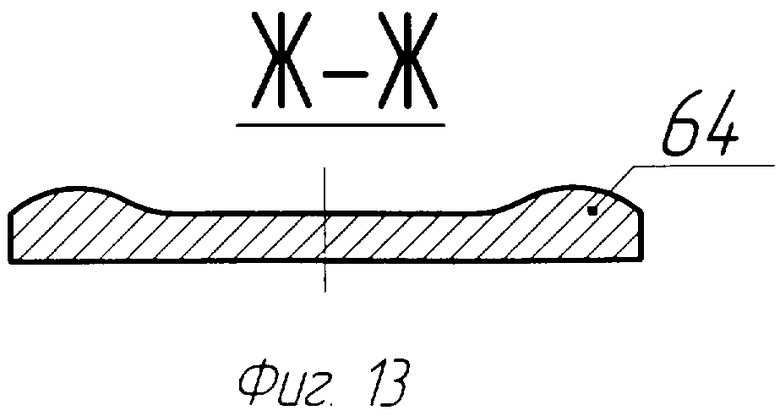

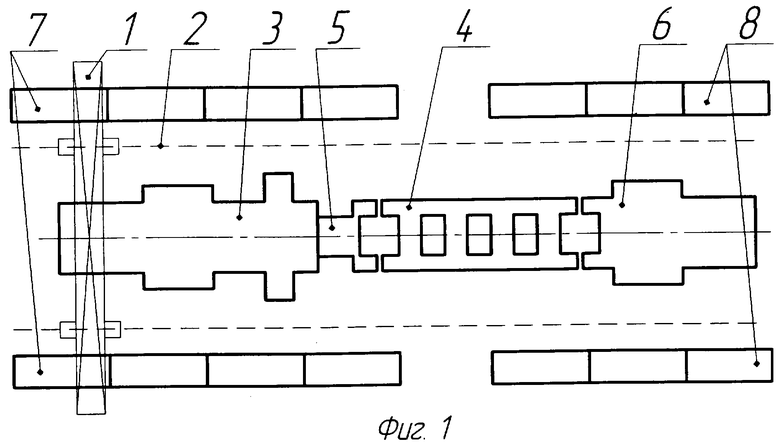

На фиг.1 схематически изображена предлагаемая поточная линия, общий вид в плане; на фиг.2 - вид в плане участка по наколке шпал; на фиг.3 - вид А на фиг.2, вид сбоку на участок по наколке шпал; на фиг.4 - вид в плане участка по закреплению шпал от растрескивания; на фиг.5 - разрез Б-Б на фиг.4, вид с торца на параллельные продольные конвейеры; на фиг.6 - вид в плане поворотно-распределительного устройства; на фиг.7 - вид В на фиг.6, вид сбоку на поворотно-распределительное устройство; на фиг.8, 9 - вид в плане поворотно-распределительного устройства (варианты); на фиг.10 - разрез Г-Г на фиг.9, вид с торца на устройство поочередной передачи шпал; на фиг.11 - вид в плане приемно-поворотного устройства и устройства формирования пакетов шпал; на фиг.12 - вид Д на фиг.11, вид сбоку на приемно-поворотное устройство и устройство формирования пакетов шпал; на фиг.13 - разрез Ж-Ж на фиг.6, 8, 9, 12, сечение приемно-передающей площадки.

Поточная линия для наколки шпал и закрепления их от растрескивания предназначена для размещения, преимущественно, под порталом обслуживающего ее козлового крана 1, перемещающегося по подкрановому пути 2, и содержит участок 3 по наколке шпал, участок 4 по закреплению шпал от растрескивания, поворотно-распределительное устройство 5, приемно-поворотное устройство и устройство формирования пакетов шпал 6. Подлежащие обработке шпалы размещаются под консолями козлового крана на складе 7, а наколотые и закрепленные от растрескивания - на складе 8.

Участок 3 по наколке шпал (фиг.2, 3) включает в себя кинематически связанные между собой поперечными конвейерами 9 шпалопитатель 10, узел опиливания 11 и наколочный станок 12 с поперечным конвейером-накопителем 13 отвода шпал от наколочного станка, оборудованным отсекателем шпал 14.

Шпалопитатель 10 включает в себя приемный поперечный конвейер 15, наклонный поперечный с захватами конвейер 16, приводные наклонные выравнивающе-ориентирующие барабаны 17 и отсекатель-кантователь 18.

Участок 4 по закреплению шпал от растрескивания (фиг.4, 5) включает в себя параллельные продольные конвейеры 19 и 20, вдоль которых расположены последовательные технологические позиции I-IV. На технологических позициях II-IV между конвейерами 19 и 20 размещены с возможностью перемещения от одного конвейера к другому реверсивные станки, соответственно: 21 - для сверления отверстий в шпалах, 22 - для нарезания резьбы в просверленных отверстиях, 23 - для ввертывания винтов в снабженные нарезкой отверстия шпал. Технологическая позиция I предназначена для приема шпал на конвейеры.

Каждый из параллельных продольных конвейеров 19 и 20 выполнен в виде лотка с опорным для шпал днищем 24, ширина которого соответствует ширине шпалы, и боковыми бортиками 25. По продольной оси днища 24 предусмотрена щель для размещения в ней толкателей 26 вертикальной бесконечной цепной передачи 27.

Поворотно-распределительное устройство 5 на фиг.6, 7 выполнено в виде приемно-передающей площадки 28 для приема отсеченной с конвейера-накопителя 13 отсекателем 14 и перемещенной на нее поперечным конвейером 29 шпалы, поочередно поворотной на 90 градусов вокруг своей размещенной на ее конце вертикальной оси 30 для совмещения с продольным конвейером 19 или вокруг своей размещенной на другом своем конце вертикальной оси 31 для совмещения с параллельным продольным конвейером 20. Площадка 28 оснащена продольным конвейером 32 для передачи шпалы с нее на тот или иной параллельный продольный конвейер 19 или 20 на технологической позиции I участка по закреплению шпал от растрескивания.

Поворотно-распределительное устройство 5 на фиг.8 выполнено в виде приемно-передающей площадки 33 для приема с конвейера-накопителя 13 отсеченной отсекателем 14 и перемещенной на нее конвейером 29 шпалы для поочередной передачи ее на площадку 34 или 35, поворотную на 90 градусов относительно своей вертикальной оси 36 или 37 для совмещения ее, соответственно, с продольным конвейером 19 или 20. Площадки 33, 34, 35 оборудованы продольным конвейером 32 для передачи шпалы с площадки на площадку и с площадки на продольный конвейер.

Поворотно-распределительное устройство 5 на фиг.9, 10 выполнено в виде приемно-передающей площадки 38 для приема с конвейера-накопителя 13 отсеченной отсекателем 14 и перемещаемой на нее конвейером 29 шпалы. Площадка 38 выполнена поворотной на 90 градусов относительно своей вертикальной центральной оси 39 и оборудована продольным конвейером 32 для передачи шпалы с приемно-передающей площадки 38 на приемно-передающую площадку 40, устроенную на уровне опорных днищ 24 параллельных продольных конвейеров 19 и 20. Над приемно-передающей площадкой 40 смонтированы два приемных для шпал П-образных кармана 41 и 42. Каждый карман 41 и 42 включает в себя две параллельные направляющие боковины 43 с расстоянием между собой и длиной, соответствующими ширине и длине шпалы. Направляющие боковины 43 карманов соединены между собой балками 44 и оборудованы катками 45 для возвратно-поступательного перекатывания силовым цилиндром 46 по направляющим 47 порталов 48, оборудованных ограничительными упорами 49.

Приемно-поворотное устройство и устройство формирования пакетов шпал 6 (фиг.11, 12) выполнено в виде приемно-передающих для подаваемых с параллельных продольных конвейеров 19 и 20 шпал площадок, соответственно, 50 и 51, поочередно поворотных на 90 градусов относительно своих дальних вертикальных осей 52 и 53. Между площадками 50 и 51 размещен поперечный горизонтальный конвейер 54, оборудованный толкателями 55 и сочлененный с наклонно-вертикальным поперечным конвейером 56, оснащенным парой захватов 57. Приемно-передающие площадки 50 и 51 оснащены щелями 58 для пропуска толкателей 55 горизонтального поперечного конвейера 54. Верхняя часть наклонно-вертикального поперечного конвейера оборудована наклонным спуском 59, примыкающим к горизонтальному приемному столу 60 устройства 61 формирования пакетов шпал. Профиль захватов 57 наклонно-вертикального поперечного конвейера позволяет подхватить шпалу с горизонтального поперечного конвейера 54, доставить ее к наклонному спуску 59 и столкнуть ее по нему на горизонтальный приемный стол 60 устройства 61 формирования пакетов шпал за пределы траектории 62 своего кругового перемещения. Устройство 61 формирования пакетов шпал оборудовано горизонтальным поперечным конвейером 63 для приема сформированного пакета шпал и выкатки его из устройства.

Приемно-передающие площадки 28, 33-35, 38, 50, 51 снабжены пологими боковыми ограничителями 64 (фиг.13) для страховки продольного перемещения шпалы и оказания минимального сопротивления при поперечном перемещении шпалы.

Работает поточная линия для наколки шпал и закрепления их от растрескивания следующим образом.

На приемный поперечный конвейер 15 шпалопитателя 10 козловым краном 1 укладывается пачка шпал и наклонным поперечным конвейером 16 шпалы по одной подаются на вращающиеся наклонные выравнивающе-ориентирующие барабаны 17, где они, продольно выравниваясь, располагаются сплошным потоком впритык друг к другу. Отсекателем-кантователем 18 шпалы по одной отделяются от сплошного их потока, при необходимости кантуются на нижнюю пласть и укладываются на ближайший поперечный конвейер 9. При передаче с одного поперечного конвейера 9 на другой шпалы подаются к узлу опиливания 11, где отпиливаются концы длинных шпал, и к наколочному станку 12, где заданные участки поверхности шпалы накалываются на необходимую глубину наколки.

Наколотые на наколочном станке 12 шпалы принимаются поперечным конвейером-накопителем 13 отвода шпал от наколочного станка, перемещаются к отсекателю шпал 14 и размещаются на конвейере сплошным потоком прижатых друг к другу шпал.

Отсекателем шпал 14 отсекается шпала от потока шпал на конвейере-накопителе и поперечным конвейером 29 подается на приемно-передающую площадку 28, 33 или 38, пологие боковые ограничители 64 которой при этом оказывают минимальное сопротивление поперечному перемещению на нее шпалы, исключая возможность ее раскантовывания. Противоположный боковой ограничитель может быть не пологим и более высоким, так как через него не осуществляется поперечное перемещение шпалы и он только фиксирует ее положение.

После приема шпалы на приемно-передающую площадку 28 она поворачивается на 90 градусов вокруг своей вертикальной оси 30 до совмещения ее с продольным конвейером 19. Шпала продольным конвейером 32 площадки перемещается на продольный конвейер 19, боковые ограничители 64 которой при этом страхуют продольное перемещение шпалы. Освободившаяся от шпалы площадка возвращается в исходное положение для приема очередной шпалы, после чего поворачивается на 90 градусов вокруг своей вертикальной оси 31 до совмещения с продольным конвейером 20, на который и смещается своим продольным конвейером 32.

После приема шпалы на приемно-передающую площадку 33 она с нее своим продольным конвейером 32 смещается на площадку 34, которая поворачивается на 90 градусов вокруг своей вертикальной оси 36 до совмещения с продольным конвейером 19, куда и перемещается продольным конвейером 32 площадка 34. Как только шпала сместиться на площадку 34, на площадку 33 поступает очередная шпала, которая смещается на площадку 35. Площадка 35 поворачивается на 90 градусов вокруг своей вертикальной оси 37 до совпадения с продольным конвейером 20, на который она смещается продольным конвейером 32 площадки 35.

После приема шпалы на приемно-передающую площадку 38 она поворачивается на 90 градусов вокруг своей вертикальной центральной оси 39 и своим продольным конвейером 32 смещает шпалу на приемно-передающую площадку 40 в один из приемных П-образных карманов 42 или 41, продольное перемещение шпалы при этом страхуется также параллельными направляющими боковинами 43 карманов. Второй П-образный приемный карман 41 или 42 в это время располагается в зоне одного из параллельных продольных конвейеров 20 или 19 с предыдущей принятой шпалой, от которой он освобождается в момент приема очередной шпалы в карман 42 или 41. После принятия одним из приемных карманов 42 или 41 шпалы и освобождения второго кармана от перемещаемой параллельным продольным конвейером 20 или 19 шпалы приемно-передающая площадка поворачивается в исходное положение для приема очередной шпалы, а оба кармана 42 и 41 посредством силового цилиндра 46 по направляющим 47 порталов 45 перемещаются к свободному продольному конвейеру 19 или 20, увлекая своими боковинами 43 принятую шпалу, которая, перемещаясь, скользит по площадке 40 и опорной поверхности продольного конвейера 24, устанавливаясь посредством ограничительного упора 49 по оси конвейера. Свободный приемный карман 41 или 42 устанавливается по продольной оси повернутой на 90 градусов приемно-передающей площадки 38 для принятия очередной шпалы.

При продольном перемещении потока шпал толкателями 26 вертикальной бесконечной цепной передачи 27 по лотку одного из параллельных продольных конвейеров 19 или 20 с остановленным потоком продольно расположенных шпал второго конвейера 20 или 19 на соответствующих технологических позициях производятся соответствующие операции: на позиции II станками 21 производится сверление отверстий в шпалах, на позиции III станками 22 производится нарезание резьбы в просверленных отверстиях, на позиции IV станками 23 производится ввертывание винтов в снабженные нарезкой отверстия шпал.

При очередном перемещении очередным параллельным продольным конвейером 19 или 20 потока шпал шпала толкателем 26 конвейера надвигается на приемно-передаточную площадку 50 или 51, продольное перемещение которой при этом страхуется пологими боковыми ограничителями 64. После приема шпалы площадка 50 или 51 поворачивается на 90 градусов относительно своей вертикальной оси 52 или 53, после чего шпала с нее снимается толкателями 55 поперечного горизонтального конвейера 54, пологие боковые ограничители 64 площадки при этом оказывают минимальное сопротивление поперечному перемещению шпалы, исключая ее раскантовывание. Противоположный боковой ограничитель 64 площадки может быть не пологим и более высоким, так как через него не осуществляется поперечное перемещение шпалы, и это обстоятельство возможно использовать для усиления площадки, ослабляемой наличием щелей 58 для пропуска толкателей 55 горизонтального поперечного конвейера 54.

Принятая горизонтальным поперечным конвейером 54 шпала перемещается к наклонно-вертикальному конвейеру 56, подхватывается его захватами 57, доставляется к наклонному спуску 59 и сталкивается по нему на горизонтальный приемный стол 60 устройства 61 формирования пакетов шпал за пределы траектории 62 кругового перемещения захватов 57 для беспрепятственного вертикального опускания формируемых на столе 60 рядов шпал при формировании таким образом пакета шпал. Сформированный пакет шпал опускается на горизонтальный поперечный конвейер 63 и выкатывается им из устройства 61 формирования пакетов шпал для их отгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ НАКОЛКИ ШПАЛ И ЗАКРЕПЛЕНИЯ ИХ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2249645C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 2000 |

|

RU2184650C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 1991 |

|

RU2026174C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 1991 |

|

RU2038962C1 |

| Поточная линия для глубокой наколки шпал | 1989 |

|

SU1728012A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПАКЕТИРОВАНИЯ ПРОПИТАННЫХ ШПАЛ | 2003 |

|

RU2245245C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ДЕРЕВЯННЫХ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ | 2006 |

|

RU2327002C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2249646C1 |

| ШПАЛОПИТАТЕЛЬ ЛИНИИ ОБРАБОТКИ ШПАЛ | 1992 |

|

RU2070245C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ БРУСЬЕВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ (ВАРИАНТЫ) | 2004 |

|

RU2294826C2 |

Изобретение относится к оборудованию для обработки деревянных железнодорожных шпал и может быть использовано при предпропиточной их обработке на шпалопропиточных предприятиях. Линия содержит участок по наколке шпал, включающий в себя кинематически связанные между собой поперечными конвейерами шпалопитатель, узел опиливания и наколочный станок с конвейером-накопителем отвода шпал от наколочного станка с отсекателем, и участок по закреплению шпал от растрескивания, включающий в себя параллельные продольные конвейеры с размещенными между ними реверсивными станками для сверления отверстий в шпалах, нарезания резьбы и ввертывания винтов. Параллельные продольные конвейеры участка по закреплению шпал от растрескивания размещены по направлению перемещения шпал поперечными конвейерами участка по наколке шпал как их продолжение. Между параллельными продольными конвейерами участка по закреплению шпал от растрескивания и конвейером-накопителем отвода шпал от наколочного станка смонтировано поворотно-распределительное устройство для приема шпалы, отсеченной от потока шпал на конвейере-накопителе, и разворота ее на 90°, а на выходе шпал с параллельных продольных конвейеров смонтировано приемно-поворотное устройство для приема шпал с параллельных продольных конвейеров, разворота их на 90° и передачи на устройство формирования пакетов шпал. Поворотно-распределительное устройство выполнено в виде приемно-передающей для отсеченной шпалы площадки, поочередно поворотной на 90° относительно одной из своих размещенных по ее концам вертикальных осей для поочередного совмещения с одним из параллельных продольных конвейеров. Поворотно-распределительное устройство выполнено в виде приемно-передающей для отсеченной шпалы площадки для поочередной продольной передачи шпалы на одну из поворотной на 90° относительно своей вертикальной оси приемно-передающих площадок для поочередного совмещения ее с очередным параллельным продольным конвейером. Поворотно-распределительное устройство выполнено в виде приемно-передающей для отсеченной шпалы площадки, поворотной на 90° относительно своей вертикальной центральной оси и сочлененной с ней приемно-передающей площадкой для продольного приема шпалы с поочередным ее поперечным совмещением на очередной параллельный продольный конвейер. Поворотно-распределительное устройство выполнено в виде приемно-передающих для подаваемых с параллельных продольных конвейеров шпал площадок, поочередно поворотных на 90° относительно размещенных по их дальним концам вертикальных осей. Технический результат - повышение эффективности работы линии для наколки шпал и закрепления их от растрескивания, а также сокращение ее пространственных габаритов до минимума. 4 з.п. ф-лы, 13 ил.

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ НАКОЛКИ ШПАЛ И ЗАКРЕПЛЕНИЯ ИХ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2249645C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 2000 |

|

RU2184650C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 1998 |

|

RU2151835C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЯНЫХ СКВАЖИН ОТ ПАРАФИНА | 2012 |

|

RU2495995C1 |

Авторы

Даты

2008-10-27—Публикация

2007-02-19—Подача