Предлагаемое изобретение относится к обработке металлов давлением, а именно к способу изготовления шарового пальца из металлической полосы объемной холодной штамповкой.

Известен способ изготовления полых шаровых пальцев, включающий в себя комбинированное выдавливание, обжим полого стержня по сфере и окончательный обжим сферической головки [1].

При таком способе изготовления получить шаровый палец из металлической полосы затруднительно, так как полый стержень при комбинированном выдавливании имеет наружный диаметр, равный диаметру сферы, а обжимать стержень для получения ножки шарового пальца мешает металлическая пластина.

Наиболее близким к предлагаемому изобретению является способ изготовления полой оси из металлической полосы, включающий в себя прямое и дальнейшее обратное выдавливание и окончательную высадку утолщения на стержне [2].

При таком способе изготовления получить качественный шаровый палец затруднительно, так как необходимо для высадки сферической головки использовать штамп с разъемными матрицами в горизонтальной и вертикальной плоскостях и на месте разъема при этом остаются отпечатки, что недопустимо. Кроме того, затруднен процесс автоматизации изготовления шарового пальца.

Предлагаемое изобретение решает задачу повышения качества при изготовлении полого шарового пальца из металлической полосы за счет исключения отпечатков в горизонтальной и вертикальной плоскостях и улучшения автоматизации процесса.

Указанная цель достигается за счет того, что в предлагаемом способе изготовления шарового пальца из металлической полосы, включающем прямое и дальнейшее обратное выдавливание, окончательный обжим головки по сфере, обратное выдавливание полого стержня осуществляют с наружным диаметром, равным диаметру ножки шарового пальца, а перед окончательной операцией обжима сферической головки осуществляют пробивку дна в полом стержне и его раздачу по сфере со стороны пробитого отверстия, причем, операции раздачи и обжима полого стержня осуществляют с внутренним противодавлением.

За счет операции раздачи полого стержня с наружным диаметром, равным диаметру ножки шарового пальца со стороны пробитого отверстия, возможно получение окончательным обжимом сферической головки шарового пальца в матрицах и пуансонах обычной конструкции, что исключает появление отпечатков на корпусе шарового пальца и способствует автоматизации процесса.

Для возможного предотвращения выпучивания ножки шарового пальца операции раздачи и обжима по сфере осуществляют с внутренним противодавлением.

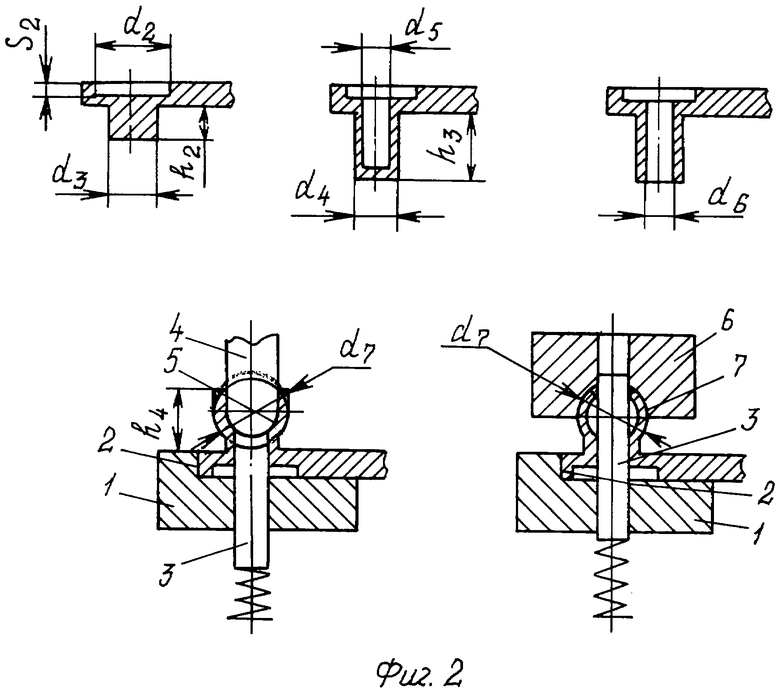

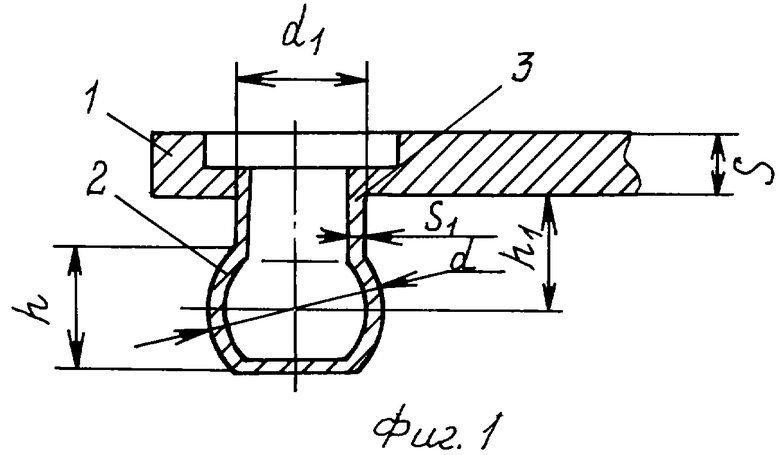

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 изображен шаровый палец, изготовленный из металлической полосы, на фиг.2 - технологическая схема изготовления шарового пальца.

Способ изготовления шарового пальца из металлической полосы осуществляется в следующей технологической последовательности.

Вначале из металлической полосы прямым выдавливанием получают сплошной стержень. Затем обратным выдавливанием получают полый стержень (фиг.2). На следующей операции пробивают дно полого отверстия. В дальнейшем полый стержень подвергают раздаче со стороны пробитого отверстия. Для этого металлическую полосу устанавливают в паз 2 матрицы 1, фиксируя на подпружиненном стержне 3. При ходе пуансона 4 вниз, он своим торцом давит на подпружиненный стержень 3, отжимая последний вниз и производя при этом раздачу полого стержня по сфере 5. На последнем переходе металлическая полоса остается в той же матрице 1 на подпружиненном стержне 3. Пуансон 6 своей сферической поверхностью 7 производит окончательный обжим шарового пальца.

Пример.

Исходная металлическая полоса 1 имеет ширину 20 мм, толщину S=4 мм и изготовлена из стали 10 КП. Шаровый палец имеет следующие размеры: диаметр сферы 2 равен 12 мм, высота сферы h равна 8 мм; расстояние от нижнего торца пластины до центра сферы h1 равно 8,4 мм; наружный диаметр ножки 3 шарового пальца d1 равен 8,8 мм, толщина стенки S1 равна 1,2 мм по всему периметру шарового пальца.

На первой операции производят прямое выдавливание сплошного стержня диаметром d3, равным 8,65 мм, и высотой h2, равной 5,9 мм. Диаметр отверстия d2 равен 14 мм, глубина выдавливания в металлическую пластину S2 равна 2,5 мм. Затем обратным выдавливанием получают полый стержень со следующими размерами: наружный диаметр d4 равен 8,7 мм, внутренний диаметр d5 равен 6,4 мм, высота h3 равна 13 мм. На следующей операции делают просечку дна диаметром d6, равным 6,4 мм. В дальнейшем производят раздачу сферы с диаметром d7, равным 11,9 мм, и высотой h4, равной 12,6 мм. На последней операции производят обжим по сфере диаметром d7, равным 11,9 мм.

Таким образом, использование предлагаемого способа позволяет улучшить качество изготавливаемого шарового пальца из металлической полосы за счет исключения использования штампа с матрицей, имеющей разъемы в горизонтальной и вертикальной плоскостях, что способствует автоматизации процесса.

Источники информации

1. Авторское свидетельство СССР № 764820.

2. Патент ЕР 0937522 А1, фиг.1-14, 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления шаровыхпАльцЕВ | 1979 |

|

SU837549A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| Способ изготовления шаровых пальцев | 1978 |

|

SU764820A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2015 |

|

RU2614509C2 |

| Способ штамповки поковок шаровых опор | 1980 |

|

SU1013077A1 |

| Способ восстановления гильзы охотничьего патрона | 2019 |

|

RU2700128C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления шарового пальца из металлической полосы объемной холодной штамповкой. Осуществляют прямое выдавливание сплошного стержня и обратное выдавливание полого стержня с наружным диаметром, равным диаметру ножки шарового пальца. Далее в полом стержне пробивают дно и раздают по сфере со стороны пробитого отверстия. Для окончательного обжима головки по сфере используют матрицу, не имеющую разъемов в горизонтальной и вертикальной плоскостях. При этом раздачу и обжим осуществляют с внутренним противодавлением. Повышается качество изделий. 2 ил.

Способ изготовления шарового пальца из металлической полосы, включающий прямое выдавливание сплошного стержня, обратное выдавливание полого стержня с наружным диаметром, равным диаметру ножки шарового пальца, пробивку дна в полом стержне, его раздачу по сфере со стороны пробитого отверстия и окончательный обжим головки по сфере в матрице, не имеющей разъемов в горизонтальной и вертикальной плоскостях, при этом раздачу и обжим осуществляют с внутренним противодавлением.

| Способ изготовления сферических полукорпусов трубопроводной арматуры | 1976 |

|

SU586945A1 |

| Способ изготовления шаровых пальцев | 1978 |

|

SU764820A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ШАРОВ И ДРУГИХ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1997 |

|

RU2134176C1 |

| US 3740986 A, 26.06.1973. | |||

Авторы

Даты

2008-06-27—Публикация

2006-03-31—Подача