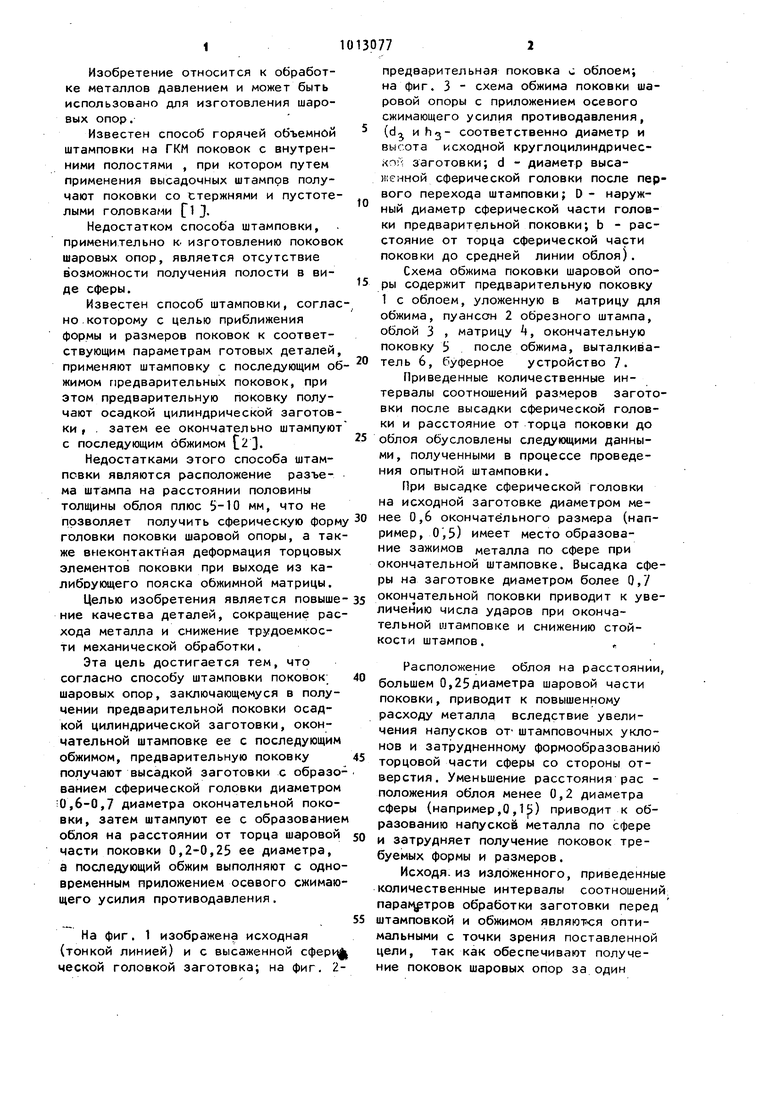

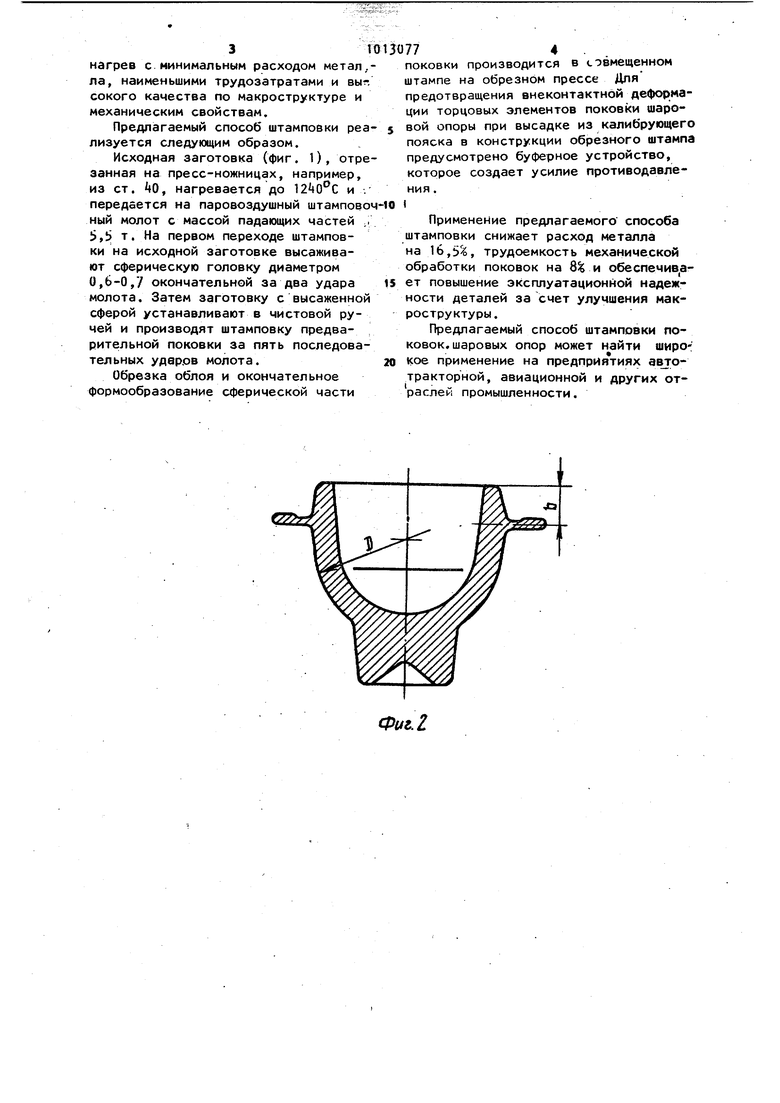

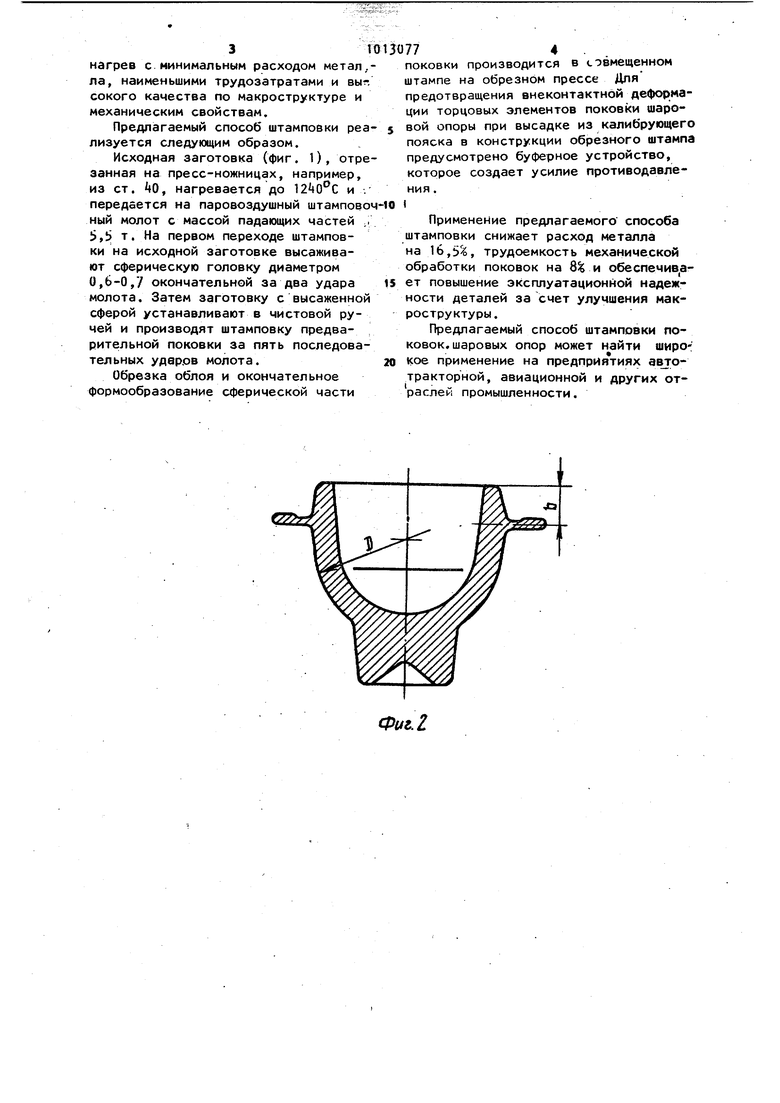

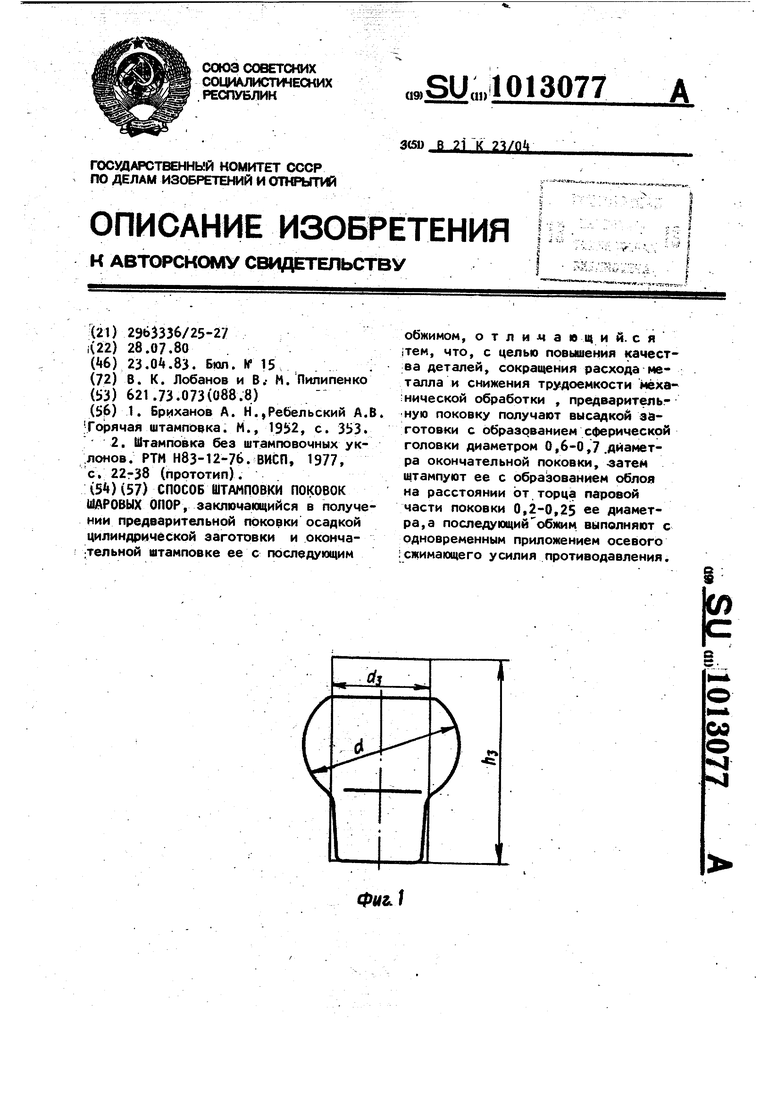

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления шаровых опор. Известен способ горячей объемной штамповки на ГКМ поковок с внутренними полостями , при котором путем применения высадочных штампов получают поковки со стержнями и пустотелыми головками f 1 J. Недостатком способа штамповки, применительно к. изготовлению поковок шаровых опор, является отсутствие возможности получения полости в виде сферы. Известен способ штамповки, соглас но, которому с целью приближения формы и размеров поковок к соответствующим параметрам готовых деталей, применяют штамповку с последующим об жимом предварительных поковок, при этом предварительную поковку получают осадкой цилиндрической заготовки , , затем ее окончательно штампуют с последующим обжимом L2. Недостатками этого способа штампсвки являются расположение разъема штампа на расстоянии половины толщины облоя плюс 5-10 мм, что не позволяет получить сферическую форм головки поковки шаровой опоры, а так же внеконтактная деформация торцовых элементов поковки при выходе из калибрующего пояска обжимной матрицы. Целью изобретения является повыше ние качества деталей, сокращение рас хода металла и снижение трудоемкости механической обработки. Эта цель достигается тем, что согласно способу штамповки поковок; шаровых опор, заключающемуся в получении предварительной поковки осадкой цилиндрической заготовки, окончательной штамповке ее с последующим обжимом, предварительную поковку получают высадкой заготовки с образо ванием сферической головки диаметром ;0,6-0,7 диаметра окончательной поковки, затем штампуют ее с образование облоя на расстоянии от торца шаровой части поковки 0,2-0,25 ее диаметра, а последующий обжим выполняют с одно временным приложением осевого сжимаю щего усилия противодавления. На фиг. 1 изображена исходная (тонкой линией) и с высаженной сферц ческой головкой заготовка; на фиг. 2 предварительная поковка о облоем; на фиг. 3 - схема обжима поковки шаровой опоры с приложением осевого сжимающего усилия противодавления, (dj иМд- соответственно диаметр и высота исходной круглоцилиндричес,чпй заготовки; d - диаметр высаженной сферической головки после первого перехода штамповки; D- наружный диаметр сферической части головки предварительной поковки; Ь - расстояние от торца сферической части поковки до средней линии облоя). Схема обжима поковки шаровой опоры содержит предварительную поковку 1 с облоем, уложенную в матрицу для обжима, пуансон 2 обрезного штампа, облой 3 , матрицу , окончательную поковку 5 после обжима, выталкиватель 6, буферное устройство 7. Приведенные количественные интервалы соотношений размеров заготовки после высадки сферической головки и расстояние от торца поковки до облоя обусловлены следующими данными, полученными в процессе проведения опытной штамповки. При высадке сферической головки на исходной заготовке диаметром менее 0,6 окончательного размера (например, О ,5) имеет место образование зажимов металла по сфере при окончательной штамповке. Высадка сферы на заготовке диаметром более 0,7 окончательной поковки приводит к увеличению числа ударов при окончательной штамповке и снижению стойкости штампов., Расположение облоя на расстоянии, большем 0,25диаметра шаровой части поковки, приводит к повышенному расходу металла вследствие увеличения напусков ОТ штамповочных уклонов и затрудненному формообразованию торцовой части сферы со стороны отверстия. Уменьшение расстояния рас положения облоя менее 0,2 диаметра сферы (например,0,1) приводит к образованию напускоб металла по сфере и затрудняет получение поковок требуемых формы и размеров. Исходя.из изложенного, приведенные количественные интервалы соотношений napaN TpoB обработки заготовки перед штамповкой и обжимом являют«ся оптимальными с точки зрения поставленной цели, так как обеспечивают получение поковок шаровых опор за один

нагрев с минимальным расходом метал,ла, наименьшими трудозатратами и выг. сокого качества по макроструктуре и механическим свойствам.

Предлагаемый способ штамповки peaлизуется следующим образом.

Исходная заготовка (фиг. 1), отрезанная на пресс-ножницах, например, из ст. 40, нагревается до и . передается на паровоздушный штамповоч ный молот с массой падающих частей ,, ;),i т. На первом переходе штамповки на исходной заготовке высаживают сферическую головку диаметром 0,6-0,7 окончательной за два удара молота. Затем заготовку с высаженной сферой устанавливают в чистовой ручей и производят штамповку предварительной поковки за пять последовательных удвр.ов молота.

Обрезка облоя и окончательное формообразование сферической части

поковки производится в совмещенном штампе на обрезном прессе Для предотвращения внеконтактной деформации торцовых элементов поковки шаровой опоры при высадке из калибрующего пояска в конструкции обрезного штампа предусмотрено буферное устройство, которое создает усилие противодавления . (

Применение предлагаемого способа штамповки снижает расход металла на 16,5%, трудоемкость механической обработки поковок на 8% и обеспечив ает повышение эксплуатационной надежности деталей за счет улучшения макроструктуры.

Предлагаемый способ штамповки поковок, шаровых опор может найти широ кое применение на предприятиях автотракторной, авиационной и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки поковок шатунов | 1983 |

|

SU1201035A1 |

| Способ объемной штамповки т-образных поковок | 1978 |

|

SU759189A1 |

| Штамп для обрезки облоя и обжима поковок | 1983 |

|

SU1159707A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Совмещенный штамп | 1981 |

|

SU1009595A1 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Способ изготовления кольцевых поковок | 1987 |

|

SU1433611A1 |

.2

Фие.

I

Авторы

Даты

1983-04-23—Публикация

1980-07-28—Подача