1

Изобретение относится к обработке металлов давлением.

Известен способ изготовления шаровых пальцев из цилиндрической заготовки, включающий формирование цилиндрической хвостовой части, переходной конической части и полого цилиндрического участка с последующим его обжимом при получении полой сферической головки l.

Недостатки известного способа состоят в повышенном расходе металла, невысокой стойкости инструмента и недостаточно высоком качестве изделий, что обсуловлено особенностями протекания технологического прог цесса.

Целью изобретения является снижение расхода металла,повышение стойкости инструмента и улучшение качества изделий

Это достигается тем, что заготовку используют с диаметром, соответствуюйшм диаметру сферичеркой головки готового пальца, формирование цилиндрической хвостовой части и полого.цилиндрического участка осуществляют комбинированным выдавли.ванием, предв арительно формуя при этом переходную коническую часть7

а затем производят ее окончательную формовку путем частичного обжима полого цилиндрического участка.

В случае необходимости получения пальцев с пережимом зону соединения сферической головки с конической частью профилируют путем обкатки .

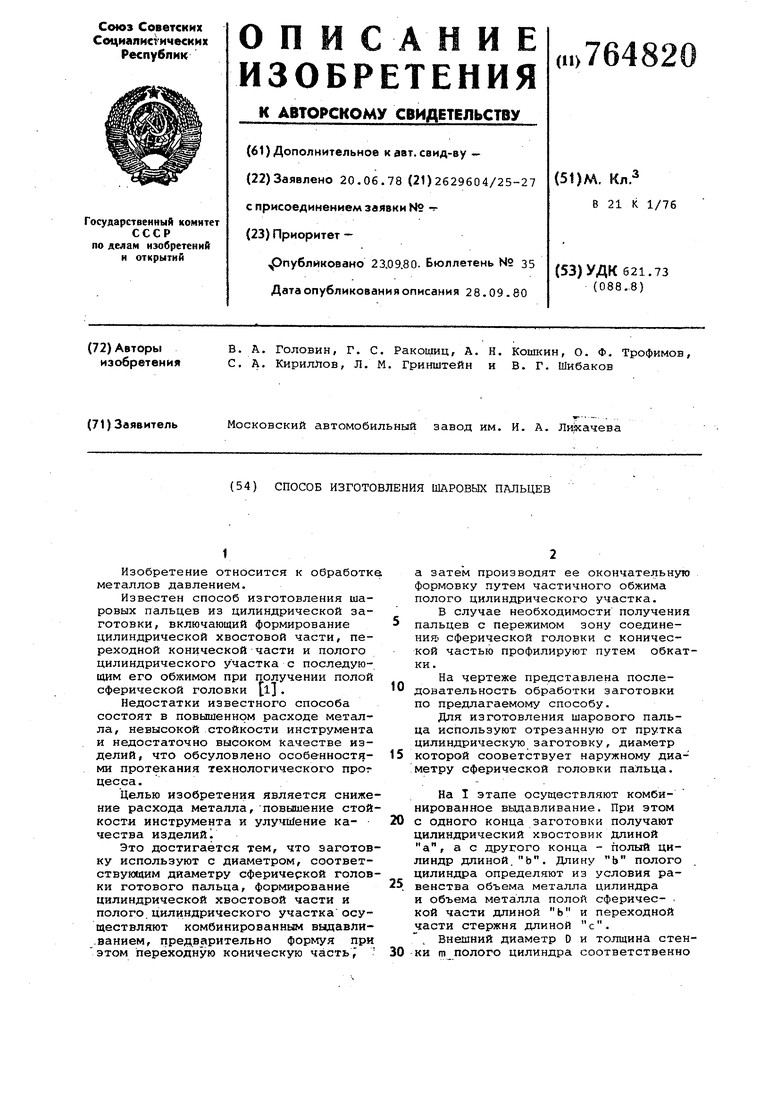

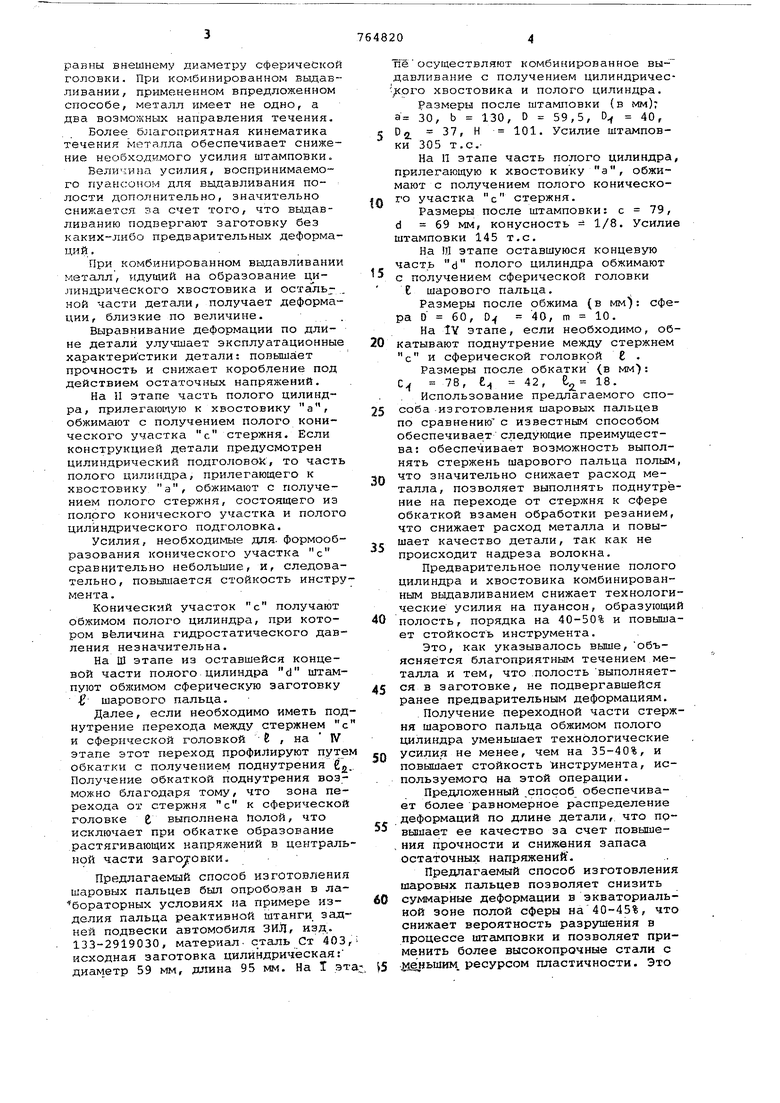

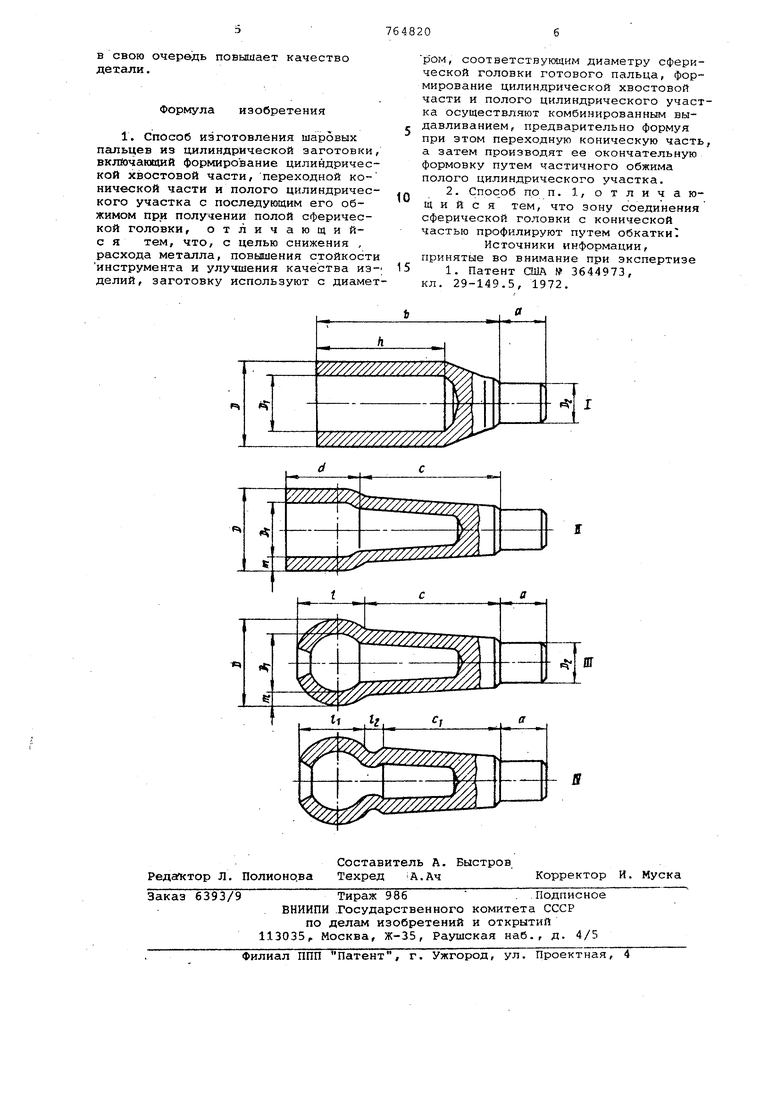

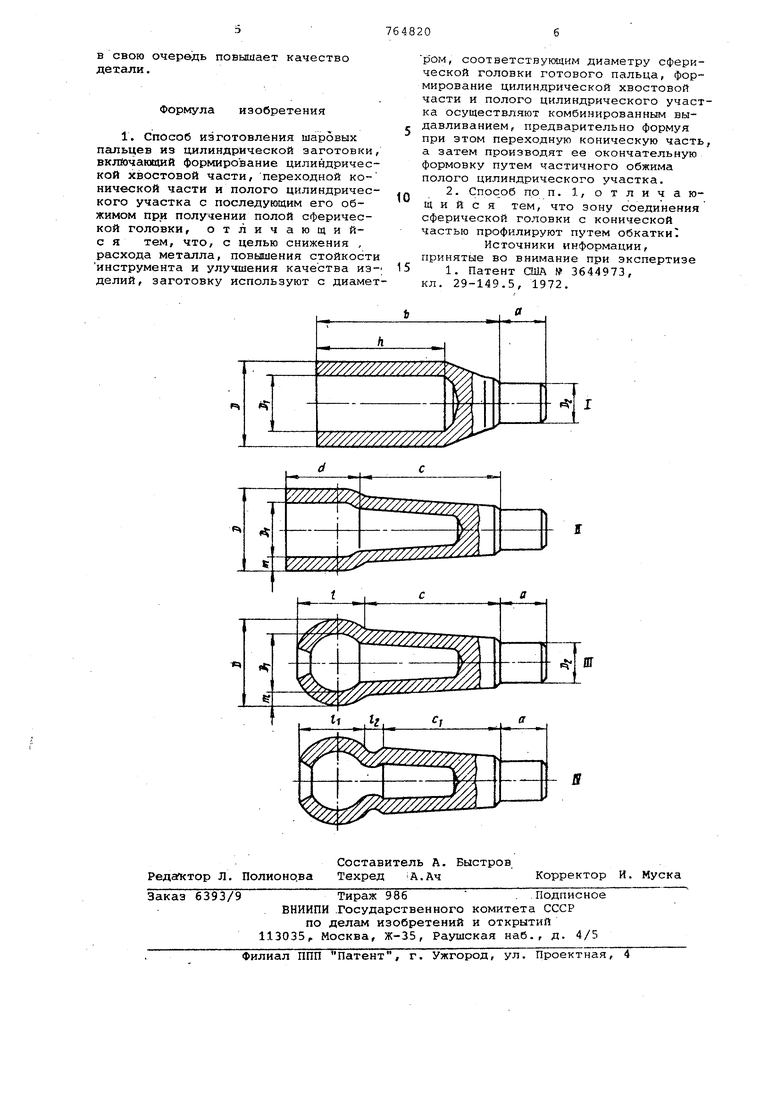

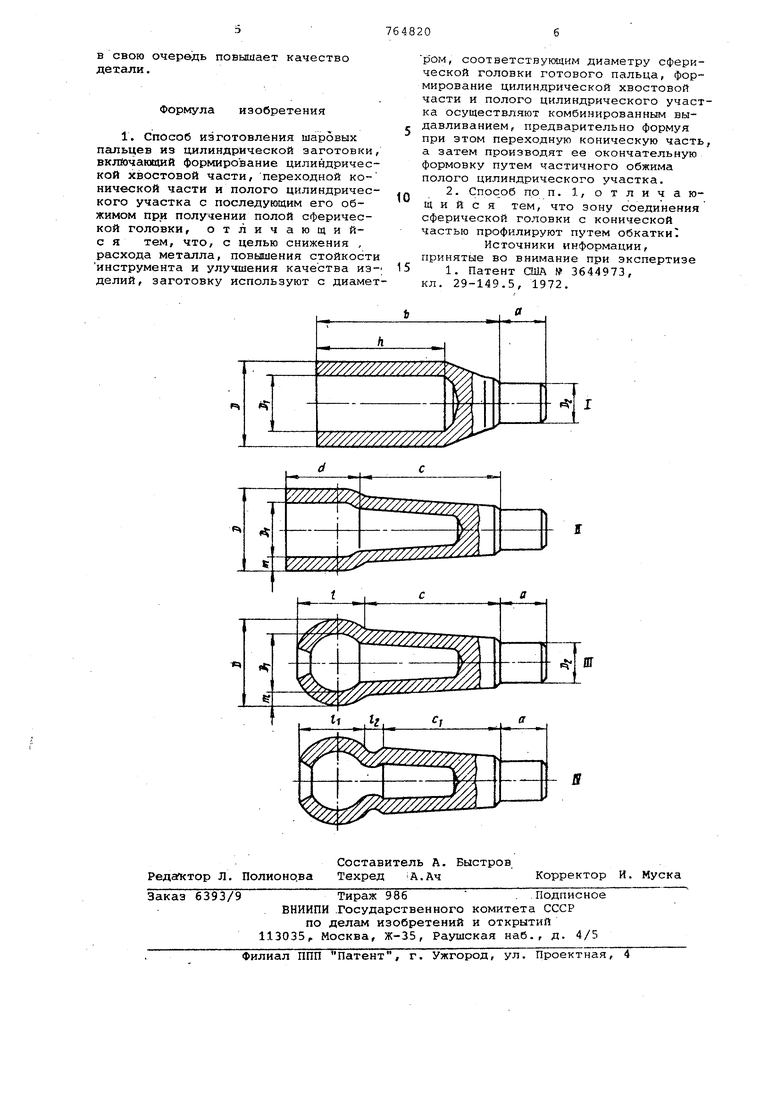

На чертеже представлена последовательность обработки заготовки по предлагаемому способу.

Для изготовления шарового пальца используют отрезанную от прутка цилиндрическую заготовку, диаметр которой сооветствует наружному диаметру сферической головки пальца.

На I этапе осуществляют комбинированное выдавливание. При этом

20 с одного конца заготовки получают цилиндрический хвостовик длиной а, а с другого конца - полый цилиндр длиной.Ь. Длину Ь полого . цилиндра определяют из условия равенства объема металла цилиндра и объема металла полой сферичес- . кой части длиной Ь и переходной части стержня длиной с.

Внешний диаметр О и толщина стен30 ни m полого цилиндра соответственно

равны внешнему диаметру сферической головки. При комбинированном выдавливании, примененном впредложенном способе, металл имеет не одно, а два возможных направления течения.

Более благоприятная кинематика течения металла обеспечивает снижение необходимого усилия штамповки.

усилия, воспринимаемого пуанс:оном для выдавливания полости дополнительно, значительно снижается за счет того, что выдавливанию подвергают заготовку без каких-либо предварительных деформаций.

При комбинированном выдавливании металл, идущий на образование цилиндрического хвостовика и осталь-.. ной части детали, получает деформации, близкие по величине.

Выравнивание деформации по длине детали улучшает эксплуатационные характеристики детали: повышает прочность и снижает коробление под действием остаточных напряжений.

На И этапе часть полого цилиндра, прилегага1пую к хвостовику а, обжимают с получением полого конического участка с стержня. Если конструкцией детали предусмотрен цилиндрический подголовок, то часть полого цилиндра, прилегающего к хвостовику а, обжимают с получением полого стержня, состоящего из полого конического участка и полого цилиндрического подголовка.

Усилия, необходимые для. формообразования конического участка с сравнительно небольшие, и, следовательно, пов1Д11ается стойкость инструмента.

Конический участок с получают обжимом полого цилиндра, при котором величина гидростатического давления незначительна.

На Ш этапе из оставшейся концевой части полого цилиндра d штампуют обжимом сферическую заготовку шарового пальца.

Далее, если необходимо иметь поднутрение перехода между стержнем с и сферической головкой И , на IV этапе этот п-ереход профилируют путе обкатки с получением поднутрения 6,j, Получение обкаткой поднутрения воэмож.но благодаря тому, что зона перехода ох стержня с к сферической головке t выполнена Полой, что исключает при обкатке образование .растягивающих напряжений в центральной части заголовки.

Предлагаемый способ изготовления шаровых пальцев был опробован в лабораторных условиях на примере изделия пальца реактивной штанги залней подвески автомобиля SHJfJ, изд.. 133-2919030, материал, сталь Ст 403, исходная заготовка цилиндрическая: диаметр 59 мм, длина 95 мм. На Т эт

rieосуществляют комбинированное выдавливание с получением цилиндричес ого хвостовика и полого цилиндра.

Размеры после штамповки (в мм); а 30, Ь 130, D 59,5, D 40, Dg. 37, Н 101. Усилие штамповки 305 т.е.На П этапе часть полого цилиндра прилегающую к хвостовику а, обжимают с получением полого конического участка с стержня.

Размеры после штамповки: с 79, d 69 мм, конусность 1/8. Усили штамповки 145 т.е.

На 1)1 этапе оставшуюся концевую часть d полого цилиндра обжимают с получением сферической головки Е шарового пальца.

Размеры после обжима (в мм): сфера D 60, 0 40, m 10.

На lY этапе, если необходимо, обкатывают поднутрение между стержнем с и сферической головкой .

Размеры после обкатки (в мм): С 78, Е 42, 2 18.

Использование предлагаемого способа изготовления шаровых пальцев по сравнению с известным способом обеспечивает с.ледую1цие преимущества: обеспечивает возможность выполнять стержень шарового пальца полым что значительно снижает расход металла, позволяет выполнять поднутрение на переходе от стержня к сфере обкаткой взамен обработки резанием, что снижает расход металла и повышает качество детали, так как не происходит надреза волокна.

Предварительное получение полого цилиндра и хвостовика комбинированным выдавливанием снижает технологические усилия на пуансон, образующи полость, порядка на 40-50% и повышает стойкость инструмента.

Это, как указывалось выше, объясняется благоприятным течением металла и тем, что полость выполняется в заготовке, не подвергавшейся ранее предварительным деформациям.

Получение переходной части стержня шарового пальца обжимом полого цилиндра уменьшает технологические усилия не менее, чем на 35-40%, и повышает стойкость инструмента, используемого на этой операции.

Предложенный способ обеспечивает более равномерное распределение деформаций по длине детали, что првышает ее качество за счет повыше,ния прочности и снижения запаса остаточных напряжений .

Пpeдпaгae «Jй способ изготовления шаровых пальцев позволяет снизить суммарные деформации в экваториальной зоне полой сферы на 40-45%, что снижает вероятность разрушения в процессе штгилповки и позволяет применить более высокопрочные стали с меньшим, ресурсом пластичности. Это

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления шаровыхпАльцЕВ | 1979 |

|

SU837549A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2015 |

|

RU2614509C2 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2238167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА ИЗ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2327538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2012 |

|

RU2483829C1 |

Авторы

Даты

1980-09-23—Публикация

1978-06-20—Подача