Изобретение относится к обработке металлов давлением и может быть использовано при штамповке стержневых изделий с головками сферической формы типа шаровых пальцев.

Известен способ штамповки шаровых пальцев, заключающийся в том, что штамповку пальца осуществляют за два перехода: на первом переходе, используя операцию прямого выдавливания, формируют цилиндрический хвостовик и конический участок длиной не более 1,2 диаметра исходной заготовки, на втором переходе в начальный момент штамповки заготовку фиксируют в матрице по всей поверхности предварительно сформированных на первом переходе конического участка и цилиндрического хвостовика, после чего штампуют сферическую головку, конический и цилиндрический участки стержня (см. авт.св. СССР N 1252010, В 21 К 1/00).

Недостатками известного способа являются низкая стойкость инструмента первого перехода из-за больших степеней деформации и возникающих усилий при выдавливании хвостовика и конического участка, а также нестабильность процесса штамповки сферической головки вследствие продольного изгиба деформируемого участка заготовки из-за ее большой высоты.

Наиболее близким по технической сущности к заявляемому объекту является способ штамповки шарового пальца за три перехода. На первом переходе предварительно редуцируют стержень и осуществляют первую предварительную высадку головки, одновременно формируя цилиндрический и конический участки. При этом головку формируют из участка исходной заготовки, объем которого равен объему окончательно отштампованной сферической головки. У сформированной на первом переходе головки большее основание примыкает к стержневой части. На втором переходе повторно редуцируют стержень, формируют цилиндрический и конические участки стержня осадкой и осуществляют вторую предварительную высадку головки в виде цилиндра и конуса с большим основанием, примыкающим к стержню. На третьем переходе штампуют сферическую головку пальца. (см. "Разработка технологии холодной высадки шарового пальца для условий мелкосерийного производства на АО "МКЗ"/ И.Г.Гун, Д.В.Кривощапов, П.Е.Левченко и др.// Прогрессивные решения в метизной промышленности. Сб. научн. тр. - Магнитогорск, 1996, с. 94-97).

При изготовлении шаровых пальцев по вышеописанной технологии в процессе штамповки имеют место случаи искривления оси заготовки на отдельных переходах, что снижает стабильность процесса и качество изделий, так как отштампованные сферические головки имеют складки и смещение относительно оси стержня. Совмещение операций редуцирования и высадки головок на втором переходе штамповки приводит к снижению стойкости редуцирующей матрицы и выталкивателя, так как при высадке головки торец заготовки опирается на выталкиватель и проредуцированный участок стержня осаживается в канале редуцирующей матрицы за калибрующим пояском. При выталкивании заготовки происходит повторное редуцирование участка при действии значительных усилий на выталкиватель и калибрующий поясок матрицы.

В основу изобретения поставлена задача разработать такой способ изготовления шарового пальца, который обеспечил бы необходимую стабильность процесса за счет предотвращение изгиба штампуемой заготовки на первом и втором переходах путем уменьшения высоты высаживаемых участков при одновременном повышении стойкости инструмента для редуцирования за счет снижения усилий на него.

Это достигается тем, что в известном способе штамповки пальца, включающем предварительное редуцирование заготовки, последующую предварительную высадку головки за два перехода с одновременным формированием цилиндрических и конических участков, формирование стержневой части пальца осадкой конуса, окончательное редуцирование стержня под накатку резьбы и окончательную штамповку сферической головки пальца, согласно изобретению, на первых двух переходах предварительной высадки головки штампуют два конических участка с промежуточным бочкообразным элементом, к которому конические участки примыкают по большим основаниям, причем на первом переходе объем штампуемой головки задают в пределах 0,6- 0,75 объема сферы готового пальца, диаметр большего основания ее конических участков принимают равным 0,6-0,7 диаметра сферы готового пальца, а угол наклона образующих конусов с продольной осью заготовки - равным 5-9o, на втором переходе объем штампуемой головки задают в пределах 0,8-0,9 объема сферы готового пальца, диаметр большего основания ее конических участков принимают равным 0,75-0,85 диаметра сферы готового пальца, а угол наклона образующих конических участков с продольной осью - 10-15o, а окончательное редуцирование стержня под накатку резьбы осуществляют после окончательной штамповки сферической головки.

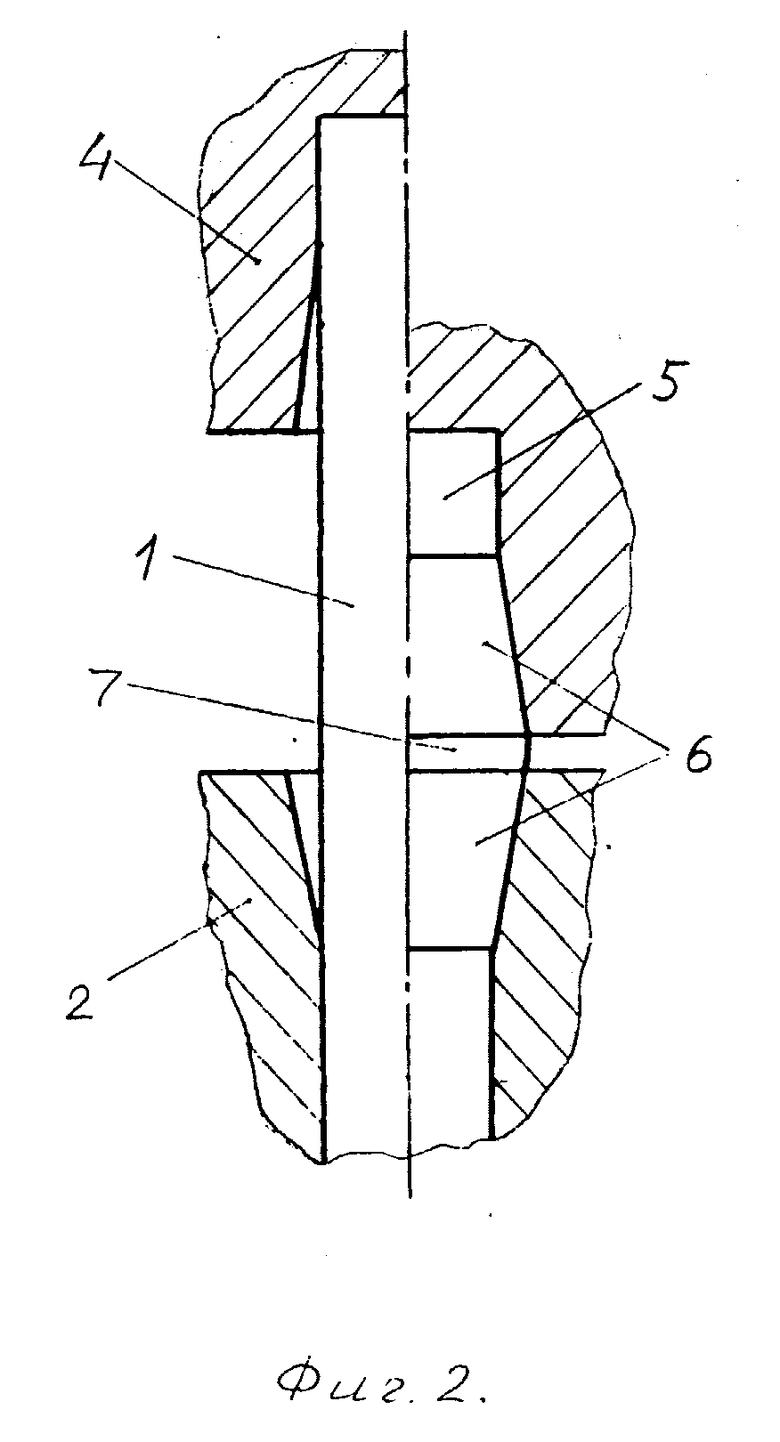

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 показана схема технологического процесса штамповки шарового пальца за четыре перехода (а - исходная цилиндрическая заготовка; б - I переход штамповки; в - II переход; г - III переход; д - IV переход);

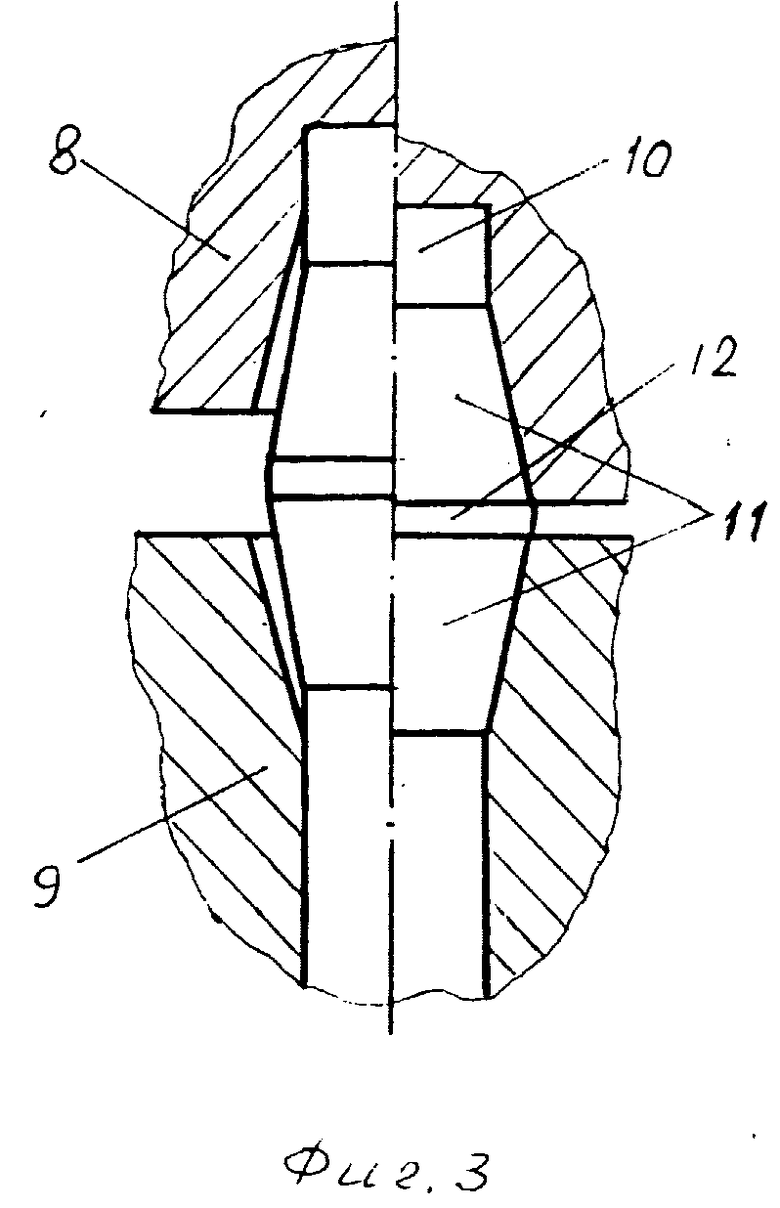

- на фиг. 2 - положение инструмента и заготовки в начальный и конечный момент формирования головки на I переход;

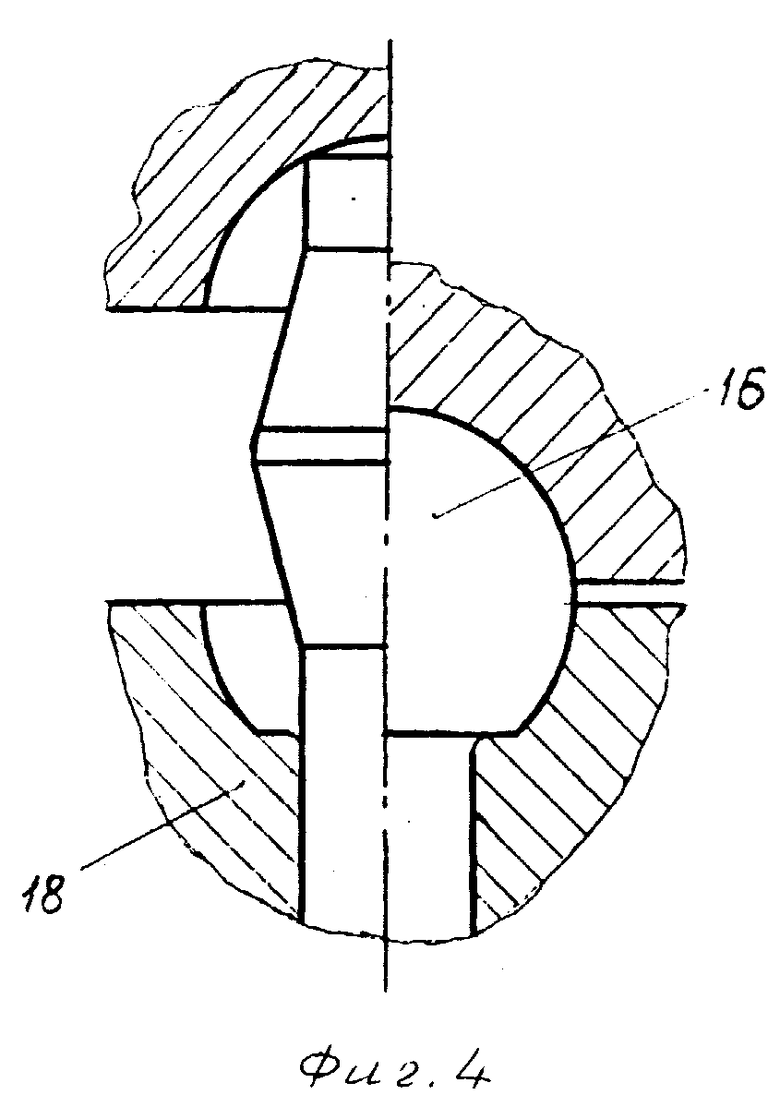

- на фиг.3 - то же на II переходе;

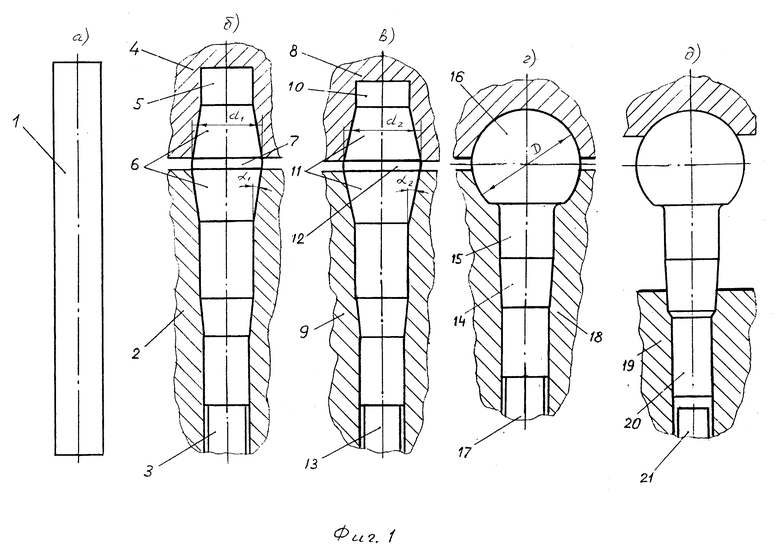

- на фиг.4 - то же на III переходе.

Способ штамповки шарового пальца осуществляется следующим образом. Отрезанную от бунтового металла заготовку 1 в виде стержня (фиг. 1а) подают на первую позицию пресса, где в матрице 2 (фиг. 1б и фиг.2) вначале производится предварительное редуцирование стержня, а затем при опирании заготовки на торец выталкивателя 3 в рабочей полости пуансона 4 и матрицы 2 осуществляют предварительную высадку головки в виде цилиндра 5 и двух конических участков 6 с промежуточным бочкообразным элементом 7. Причем конические участки 6 обращены большими основаниями навстречу друг другу и сопряжены с основаниями промежуточного бочкообразного элемента 7. На первом переходе объем штампуемой головки задают в пределах 0,6-0,75 от объема сферы готового изделия, что уменьшает высоту штампуемого участка заготовки и снижает вероятность продольного изгиба. При этом диаметры d1 больших оснований конических участков 6 выбирают равным 0,6-0,7 диаметра D сферы готового изделия, а угол α1 наклона образующих с продольной осью заготовки - 5-9o. Использование параметров d1 и α1 меньше заявляемых пределов увеличивает общую высоту штампуемого на II переходе участка заготовки, что приводит к его изгибу на этом переходе. При использовании параметров d1 и α1 больше заявляемых пределов увеличивается вероятность продольного изгиба на начальном этапе I перехода. Отштампованную на первом переходе заготовку выталкивателем 3 удаляют из матрицы 2 и переносят на вторую позицию штамповки, где с помощью пуансона 8 (фиг. 1 в и фиг. 3) в матрице 9 штампуют головку в виде цилиндра 10 и двух конических участков 11 с промежуточным бочкообразным участком 12. При этом объем головки задают в пределах 0,8-0,9 объема сферы, диаметры d2 больших оснований конических участков - 0,75-0,8 диаметра D сферы готового изделия, а угол α2 наклона образующих к продольной оси - 10-15o. Если использовать параметры d2 и α2 меньше заявляемых пределов, то увеличивается начальная высота штампуемого на III переходе участка заготовки, что приводит к изгибу этого участка при высадке сферической головки. При d2 и α2 больше заявляемых пределов происходит изгиб штампуемого участка на начальном этапе II перехода. Затем заготовку выталкивателем 13 удаляют из отверстия матрицы 9 и переносят на третью позицию пресса, где осадкой формируют конический 14 (фиг. 1г и фиг.4) и цилиндрический 15 участки стержня и осуществляют окончательную штамповку сферической головки 16. После этого заготовку с помощью выталкивателя 17 удаляют из матрицы 18 и переносят на четвертую позицию пресса, где в матрице 19 (фиг. 1д) осуществляют окончательное редуцирование участка 20 под накатку резьбы, а выталкивателем 21 удаляют изделие из матрицы 19.

Таким образом, заявляемый способ позволяет за счет уменьшения высоты штампуемых на первом и втором переходах участков обеспечить деформирование заготовок без искривления продольной оси, что повышает качество изделий и стабильность технологического процесса. Выполнение операции редуцирования без совмещения с высадкой головки обеспечит повышение стойкости матриц и выталкивателей за счет существенного снижения усилия выталкивания.

Пример. Шаровый палец верхнего шарнира передней подвески автомобилей ВАЗ (деталь 2101-2904187-70) штамповали на четырехпозиционном прессе-автомате QPBA-161 (фирма "Мальмеди", Германия) из стали 38ХГНМ. От бунтового металла, пропущенного через правильно-задающее устройство, отрезали исходную заготовку диаметром 16,65 мм и длиной 130 мм. На первом переходе редуцировали участок стержня на диаметр 15,3 мм и штамповали головку в виде цилиндра (диаметр 16,8 мм и высота 16,5 мм) и двух усеченных конусов с промежуточным бочкообразным элементом. Объем отштампованной головки составляет 0,75 от объема сферы, угол наклона образующих конусов α1= 5°, а диаметры d1 оснований конусов 20,6 мм, что составляет 0,6 от диаметра D сферы пальца. На втором переходе штамповали головку, идентичную головке, сформированной на первом переходе, но с углом α2 наклона образующих 10o и диаметрами d2 больших оснований 25,7 мм, что составляет 0,75 от диаметра D сферы окончательно отштампованной головки. На третьем переходе одновременно осадкой формировали стержневую часть пальца в виде цилиндрического участка с диаметром 17 мм и конического участка с углом конусности 7o и окончательно штамповали сферическую голову с диаметром сферы D=34,25 мм. На четвертом переходе редуцировали концевой участок стержня диаметром 12,97 мм под накатку резьбы М 14•1,5. Процесс штамповки протекал стабильно, искривление заготовок на первом и втором переходах не наблюдалось.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ДЛЯ ПРОИЗВОДСТВА ШАРОВЫХ ПАЛЬЦЕВ | 2008 |

|

RU2368672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ЗАГОТОВКИ КОРПУСА РУЛЕВОЙ ТЯГИ | 2002 |

|

RU2226444C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2006 |

|

RU2303502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ | 1996 |

|

RU2092267C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ С ОБРАТНЫМ КОНУСОМ | 1995 |

|

RU2080202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2238167C2 |

Изобретение относится к области холодной объемной штамповки стержневых изделий с головками типа шаровых пальцев. Способ штамповки шарового пальца состоит в том, что на первых двух переходах предварительной высадки головки штампуют два конических участка с промежуточным бочкообразным элементом, к которому конические участки примыкают по большим основаниям. Причем на первом и втором переходах объем штампуемой головки задают в определенных соотношениях относительно объема сферы готового пальца, а диаметр большего основания ее конических участков - в определенных соотношениях относительно диаметра сферы готового пальца. Угол наклона образующих конусов с продольной осью заготовки задают в определенных пределах для первого и второго переходов. На третьем переходе осадкой формируют стержневую часть пальца и штампуют сферическую головку. На четвертом переходе редуцируют участок стержня под накатку резьбы. Техническим результатом изобретения является повышение стабильности процесса штамповки.

Способ штамповки шарового пальца из цилиндрической заготовки, включающий предварительное редуцирование заготовки, последующую предварительную высадку головки за два перехода с одновременным формированием цилиндрических и конических участков, формирование стержневой части пальца осадкой конуса, окончательное редуцирование стержня под накатку резьбы и окончательную штамповку сферической головки пальца, отличающийся тем, что на первых двух переходах предварительной высадки головки штампуют два конических участка с промежуточным бочкообразным элементом, к которому конические участки примыкают по большим основаниям, причем на первом переходе объем штампуемой головки задают в пределах 0,6 - 0,75 объема сферы готового пальца, диаметр большего основания ее конических участков принимают равным 0,6 - 0,7 диаметра сферы готового пальца, а угол наклона образующих конусов с продольной осью заготовки равным 5 - 9o, на втором переходе объем штампуемой головки задают в пределах 0,8 - 0,9 объема сферы готового пальца, диаметр большего основания ее конических участков принимают равным 0,75 - 0,85 диаметра сферы готового пальца, а углы наклона образующих конических участков с продольной осью - 10 - 15o, а окончательное редуцирование стержня под накатку резьбы осуществляют после штамповки сферической головки.

| Прогрессивные решения в метизной промышленности | |||

| Сборник научных трудов | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Образец для определения герметичности соединения труб с трубной решеткой | 1980 |

|

SU893336A1 |

| Тянущая клеть для установок непрерывной разливки стали | 1959 |

|

SU125010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ С ОБРАТНЫМ КОНУСОМ | 1995 |

|

RU2080202C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГИПСА | 2000 |

|

RU2186306C2 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| EP 0623408 A1, 09.11.94 | |||

| Устройство для определения стойкости текстильных материалов к пиллингуемости | 2016 |

|

RU2625537C1 |

Авторы

Даты

1999-09-27—Публикация

1999-03-04—Подача