Изобретение относится к созданию изделий из композиционно-волокнистых материалов и может быть использовано при производстве труб или иных длинномерных полых изделий для использования в энергетике, строительстве, химической и нефтехимической промышленностях.

Известно устройство для изготовления стеклопластиковых труб (а.с. №994276, B29D 23/12, 1981), содержащее оправку в виде состыкованных секций, укладчик, полимеризационные камеры, отрезное устройство. Внутри оправки размещена дополнительная опора в виде полого стержня с прямоугольной резьбой, взаимодействующей с оправкой. Недостатком является неравномерная толщина участков трубы, неоднородность ее внутренней структуры.

По патенту РФ на изобретение №2221183, F16L 9/12, 2001 известна труба из композиционных материалов и способ ее производства. Труба выполнена из чередующихся монослоев, в которых армирующий материал образует косослойную продольно-поперечную структуру и состоит из внутреннего и наружного конструкционных слоев, разделенных барьерным слоем с повышенным содержанием связующего. Намотку трубы ведут в три стадии с образованием соответствующих конструкционных слоев, при этом обеспечивают непрерывный сход трубы с оправки и проводят полимеризацию образующихся слоев. Недостатком является сложность регулирования конструктивных и технологических параметров трубы.

Наиболее близким техническим решением к заявляемому является способ и устройство для изготовления труб из композиционно-волокнистых материалов, описанные в патенте РФ на изобретение №2161089. Способ включает пропитку наполнителя связующим, намотку его на формообразующее тело, отверждение полимерного материала, непрерывный сход трубы с формообразующего тела, после которого на трубу наматывают дополнительные слои с поперечно направленным наполнителем с повышенным содержанием связующего. Устройство содержит формообразующее тело с секторами, укладчик наполнителя, средство полимеризации, опору. Привод секторов формообразующего тела выполнен в виде копирного узла, устройство снабжено независимыми приводами вращения формообразующего тела и копирного узла. Недостатком также является неравномерная толщина трубы и сложность ее регулирования в процессе намотки.

Технической задачей заявляемого изобретения является повышение качества трубы из композиционного материала за счет обеспечения ее равномерной толщины в процессе намотки.

Технический результат достигается тем, что в устройстве для изготовления труб из композиционно-волокнистых материалов, содержащем самоподающую оправку, состоящую из секторов, укладчики продольных нитей, опору сходящей с оправки трубы, полимеризационные печи, расположенные вдоль оси оправки, круговой копир, самоподающая оправка, круговой копир, вертлюги укладчиков поперечных и продольных нитей имеют самостоятельные приводы, связанные с автоматической системой управления и снабженные датчиками скоростей вращения. За укладчиками продольных и поперечных нитей наружного слоя и на выходе из печи окончательной полимеризации установлены датчики толщины трубы, связанные с автоматической системой управления. В способе изготовления труб из композиционно-волокнистых материалов, включающем продольную и поперечную намотку на сектора самоподающей оправки пропитанного связующим композиционно-волокнистого материала, последовательную полимеризацию слоев образующейся трубы, непрерывный сход трубы с оправки, в процессе намотки измеряют скорости вращения оправки, кругового копира, вертлюгов укладчиков продольных нитей, измеряют толщину трубы после намотки наружного слоя из композиционно-волокнистого материала и после окончательной полимеризации, далее с помощью автоматической системы управления регулируют скорости вращения оправки, кругового копира, вертлюгов укладчиков продольных нитей. Круговой копир и вертлюги укладчиков продольных нитей вращают независимо от вращения оправки.

Технический результат обеспечивается за счет того, что в процессе намотки измеряют скорости вращения оправки, кругового копира, вертлюгов укладчиков поперечных и продольных нитей, измеряют толщину трубы после намотки наружного слоя и после окончательной полимеризации, далее с помощью автоматической системы управления регулируют скорости вращения оправки, кругового копира, вертлюгов укладчиков поперечных и продольных нитей, обеспечивая тем самым необходимые размеры слоев для обеспечения равномерной толщины трубы. Данное регулирование возможно при выполнении приводов самоподающей оправки, кругового копира, вертлюгов укладчиков поперечных и продольных нитей самостоятельными, связанными с автоматической системой управления и снабженными датчиками скоростей вращения.

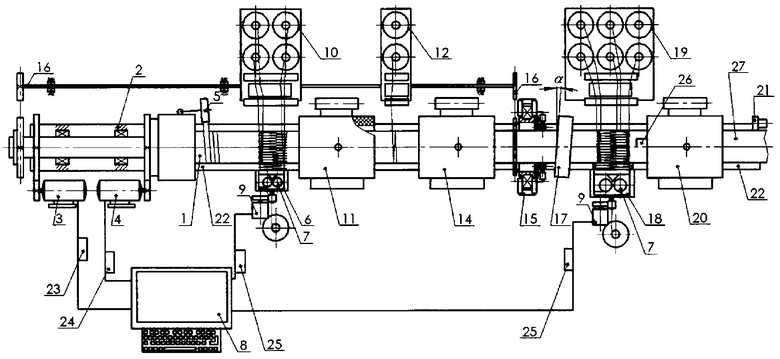

На чертеже представлено устройство для изготовления труб из композиционно-волокнистых материалов.

Устройство состоит из оправки 1, кругового копира 2, привода кругового копира 3, привода оправки 4, укладчика поперечных нитей первой стадии 5, укладчика продольных нитей первой стадии 6, вертлюгов укладчиков продольных нитей 7, автоматической системы управления 8, приводов вертлюгов укладчиков продольных нитей 9, шпулярника первой стадии 10, полимеризационной печи первой стадии 11, шпулярника второй стадии 12, полимеризационной печи второй стадии 14, опорного люнета 15, трансмиссии привода опорного люнета 16, опорного кольца 17, укладчика продольной арматуры третьей стадии 18, шпулярника третьей стадии 19, полимеризационной печи третьей стадии 20, отрезного устройства с системой охлаждения 21, станины 22, датчика скорости вращения кругового копира 23, датчика скорости вращения оправки 24, датчиков скорости вращения вертлюгов укладчиков продольных нитей 25, датчика измерения толщины трубы 26. Ролики кругового копира 2 расположены соосно оправке 1. Автоматическая система управления 8 связана с приводом кругового копира 3, приводом оправки 4, приводами вертлюгов укладчиков продольных нитей 9.

Способ изготовления трубы из композиционно-волокнистых материалов с использованием данного устройства осуществляют следующим образом.

С помощью приводов 3 и 4 придают секторам оправки 1 возвратно-поступательное движение за счет обкатки их роликами кругового копира 2. Проводят первую стадию изготовления трубы, наматывая продольные и поперечные слои пропитанных связующим нитей, при этом датчиками 23, 24, 25 замеряют скорости вращения оправки 1, кругового копира 2, вертлюгов укладчиков поперечных и продольных нитей 7 и производят их оперативное регулирование с помощью автоматической системы управления 8. Отверждают образующееся изделие в полимеризационной печи первой стадии 11. Далее производят поперечную намотку и полимеризацию второй стадии с помощью шпулярника второй стадии 12 и полимеризационной печи второй стадии 14. Третью стадию изготовления трубы из композиционно-волокнистых материалов проводят, наматывая продольные и поперечные слои пропитанных связующим нитей. После чего датчиком 26 замеряют толщину трубы. Датчиками 23, 24, 25 также замеряют скорости вращения оправки 1, кругового копира 2, вертлюгов укладчиков поперечных и продольных нитей 7, регулируют их автоматической системой управления 8 и регулируют толщину трубы и соотношение толщин продольных и поперечных слоев. Проводят окончательную полимеризацию изделия в полимеризационной печи 20, замеряют толщину трубы датчиком 26, производят ее отрезание.

Таким образом, предлагаемое изобретение позволяет повысить качество трубы из композиционного материала за счет обеспечения ее равномерной толщины в процессе намотки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321494C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2317468C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2206455C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА | 2006 |

|

RU2334617C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2365504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345889C1 |

Группа изобретений относится к созданию изделий из композиционно-волокнистых материалов. Устройство для изготовления труб из композиционно-волокнистых материалов содержит самоподающую оправку, которая состоит из секторов, укладчики поперечных и продольных нитей, опору сходящей с оправки трубы, полимеризационные печи, расположенные вдоль оси оправки, круговой копир. Самоподающая оправка, круговой копир, вертлюги укладчиков продольных нитей имеют самостоятельные приводы, связанные с автоматической системой управления и снабженные датчиками скоростей вращения. Способ изготовления труб из композиционно-волокнистых материалов включает продольную и поперечную намотку на сектора самоподающей оправки пропитанного связующим композиционно-волокнистого материала, последовательную полимеризацию слоев образующейся трубы, непрерывный сход трубы с оправки. В процессе намотки измеряют скорости вращения оправки, кругового копира, вертлюгов укладчиков продольных нитей, измеряют толщину трубы после намотки наружного слоя из композиционно-волокнистого материала и после окончательной полимеризации. Далее с помощью автоматической системы управления регулируют скорости вращения оправки, кругового копира, вертлюгов укладчиков продольных нитей. Группа изобретений позволяет повысить качество армируемых труб за счет регулирования ее толщины в процессе намотки. 2 н. и 1 з.п. ф-лы, 1 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| SU 1640089 A1, 07.04.1991 | |||

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| Устройство для изготовления изделий переменного профиля | 1989 |

|

SU1713826A1 |

| DE 10201118 A1, 24.07.2003 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТОРООБРАЗНОЙ ФОРМЫ | 2004 |

|

RU2243091C1 |

Авторы

Даты

2008-06-27—Публикация

2006-06-13—Подача