Изобретение относится к литейному производству, в частности к устройствам, реализующим технологию получения сплавов металлов, обработка которых производится в полутвердом (semi-solid) состоянии.

Обработка сплавов в полутвердом состоянии - производственный метод, совмещающий элементы литья и штамповки, который основан на открытии, сделанном в Массачусетском Технологическом Институте (США) в начале 1970-х годов. Процесс получения изделия состоит в большинстве случаев из трех этапов: получение заготовки полупродукта с вырожденной дендритной структурой и ее охлаждение до комнатной температуры (этап реолитья); повторный нагрев исходной заготовки до твердожидкого состояния (этап повторного нагрева); формообразование изделия в результате запрессовки порции сплава, находящегося в твердожидком состоянии, в пресс-форму или штамп (этап формовки). Применение данной технологии позволяет существенно повысить качество конечных изделий: получить дисперсную и однородную структуру с минимальным развитием литейных дефектов, обеспечить высокий уровень и изотропность физико-механических свойств исходного материала, а также обеспечить высокоточные геометрические размеры, как правило, исключающие дополнительную механическую обработку.

Чтобы сплавы металлов в полутвердом состоянии имели хорошие реологические свойства, необходимые для получения требуемого качества изделий, микроструктура их должна быть глобулярной. Во многом такая морфология твердой фазы закладывается при получении заготовки полупродукта. Процессы подготовки заготовки полупродукта в основном называют реолитьем или литьем с перемешиванием.

Предлагаемое устройство предназначено для осуществления первого этапа технологии - этапа реолитья. Этот этап предусматривает нагрев до температуры, превышающей температуру ликвидуса для этого сплава, охлаждение расплава до температур, лежащих в температурном диапазоне «ликвидус-солидус» и перемешивание.

Известно устройство для осуществления этапа реолитья (US Патент № 3902544), в котором используется механическое перемешивание расплавленного металла. Расплавленный за счет индукционного нагрева в плавильной камере металлический сплав перетекает в реакционную камеру, нагретую до более низкой температуры в интервале «ликвидус-солидус». Расплав охлаждается, начинается процесс кристаллизации при одновременном перемешивании ротором. Температурные режимы и скорость перемешивания выбирают исходя из условия получения мелких, вырожденных дендритов, близких по размеру. Но, как и во всех подобных устройствах с механическим перемешиванием, известному устройству свойственны следующие недостатки: сложность перемешивания по причине большого объема реакционной камеры и, как следствие этого, низкая скорость перемешивания. Однако скорость перемешивания является важным фактором, влияющим на качество процесса. Дело в том, что при невысокой скорости перемешивания эффект вырождения дендритов незначителен, что приводит к значительному захвату жидкости в тело зерна твердой фазы при последующем повторном нагреве. Подобные зерна являются нежелательными ввиду того, что эвтектика внутри зерна не участвует в деформации, снижая тем самым количество активной жидкой фазы при нагреве и последующей формовке, также недостатком является эрозия ротора, а главное - трудно создать условия, полностью перекрывающие возможность окисления обрабатываемого расплава.

Эти недостатки преодолены в устройствах, в которых используется прием электромагнитного перемешивания расплава.

Наиболее близким по совокупности существенных признаков к предлагаемому устройству является устройство, описанное в патенте US № 4607682. Оно, как и описанное выше устройство, состоит из двух сообщающихся камер с разной температурой. В первой камере металлический сплав расплавлен полностью, а во второй камере температура ниже, чем в первой, и поддерживается в интервале «ликвидус-солидус». Однако объем реакционной камеры существенно меньше, чем в вышеописанном патенте. При этом расплав перемешивается не механическим способом, а электромагнитным полем и с существенно более высокой скоростью, нежели в устройстве по патенту №3902544. В результате расплав кристаллизуется с получением мелких вырожденных дендритов. Это происходит за счет фрагментации формирующихся в зоне фронта кристаллизации дендритов под действием перемешивания, а также их частичного подплавления при попадании в зону с более высокой температурой. Цикличность процесса обеспечивает вырождение дендритов. Ускоренное перемешивание способствует получению структуры ячеистого типа, которая превращается в глобулярную тиксотропную структуру в результате нагрева и выдержки в двухфазном (твердожидком) состоянии при последующем повторном нагреве.

Недостатком известного устройства является структурная неоднородность заготовки полупродукта, а также то, что оно обеспечивает получение некомпактной формы вырожденных дендритов, приводящей к значительному захвату жидкости при последующем повторном нагреве, что негативно сказывается на реологических свойствах сплава при формообразовании.

Задачей, на решение которой направлено предлагаемое изобретение, является создание устройства, обеспечивающего компактную форму вырожденных дендритов в структуре заготовки полупродукта.

Поставленная задача решается за счет того, что предлагаемое устройство, как и известное, содержит реакционную камеру, снабженную входом и выходом для расплава, помещенную в печь, обеспечивающую электромагнитное перемешивание расплава. Но, в отличие от известного, в предлагаемом устройстве в реакционной камере установлен холодильник, который содержит трубку, по которой проходит вода, и выполненный из материала, инертного к материалу расплава, а плавильная печь обеспечивает электромагнитное перемешивание в направлении вдоль холодильника.

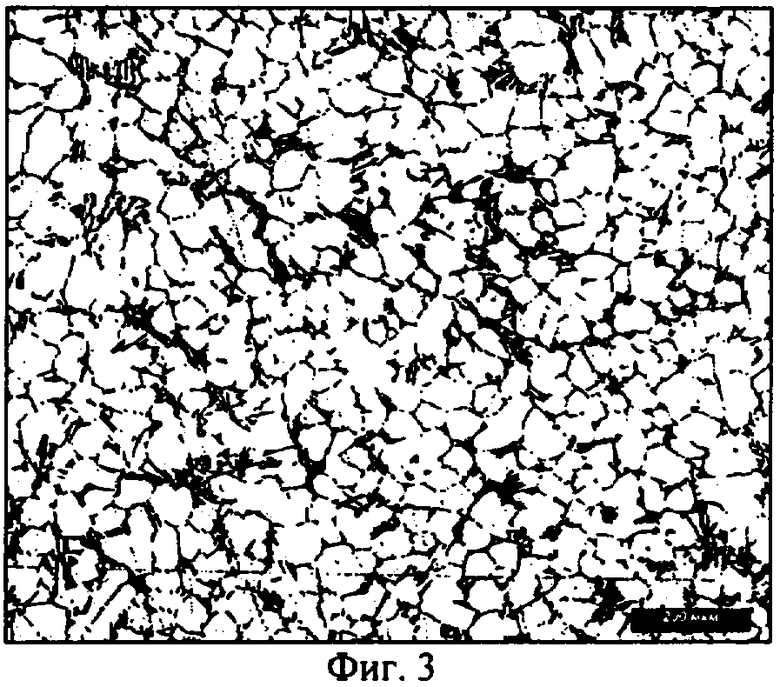

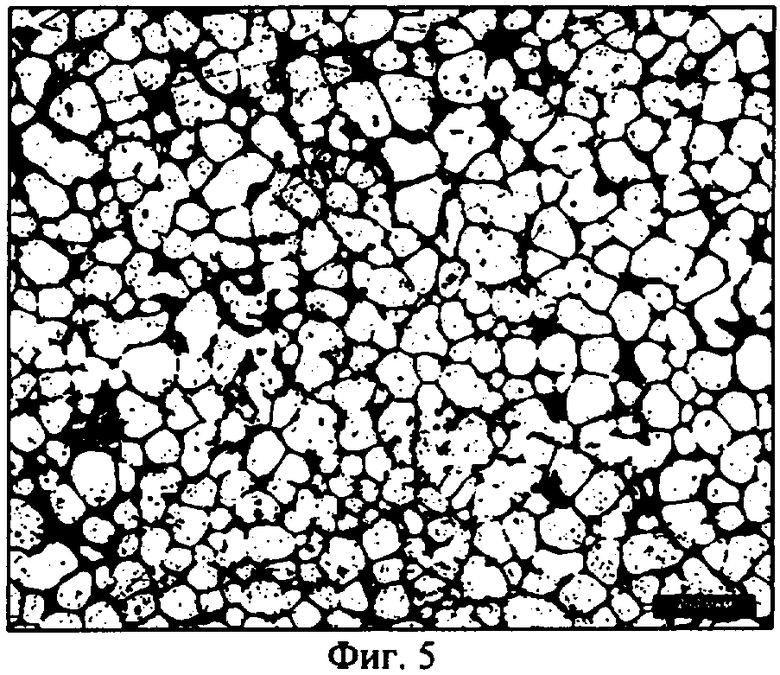

Сущность изобретения заключается в том, что в одной реакционной камере происходит одновременно контролируемые нагрев, охлаждение и перемешивание расплава. Таким образом, благодаря регулировке нагрева и охлаждения, обеспечиваемого заглублением холодильника, а также перемешивания расплава достигается изотермическое состояние. Однако локальная температура на поверхности холодильника существенно ниже, чем в основном объеме реакционной камеры, что приводит к переохлаждению расплава вблизи холодильника. Вследствие этого происходит активное зародышеобразование равноосных кристаллов. Изотермическое состояние способствует сохранению и частичному подплавлению образованных зародышей, а также их равномерному распределению в объеме расплава. Интегральная температура расплава при этом чуть ниже «ликвидуса», что препятствует значительному росту зародышей. В результате этого после кристаллизации обеспечивается равномерная мелкодисперсная структура заготовки полупродукта (фиг.3), что и является техническим результатом изобретения. Следствием этого является то, что в дальнейшем после повторного нагрева обеспечивается получение высокого качества структуры сплава (фиг.5). Это выражается в повышении сферичности зерен α-фазы и в отсутствии захваченной эвтектики, что в последствии благоприятно может сказаться на реологических свойствах сплава при формообразовании.

Совокупность признаков, сформулированных в пункте 2 формулы изобретения, характеризует устройство для реолитья, в котором холодильник выполнен медным, а поверхность, контактирующая с расплавом, покрыта слоем Al2О3+3% Ti2О3.

Такой выбор материала покрытия обусловлен снижением теплоотдачи и исключением взаимодействия с компонентами расплава АК7.

Совокупность признаков, сформулированных в пункте 3 формулы изобретения, характеризует устройство для реолитья, в котором в качестве плавильной печи использована индукционная печь.

При использовании индукционной печи имеется возможность обеспечить с ее помощью не только индукционный нагрев, но и перемешивание переохлажденного расплава.

Совокупность признаков, сформулированных в пункте 4 формулы изобретения, характеризует устройство для реолитья, в котором реакционная камера выполнена из графито-шамотного материала.

Графито-шамот не препятствует распространению электромагнитного поля.

Изобретение поясняется чертежами,

где

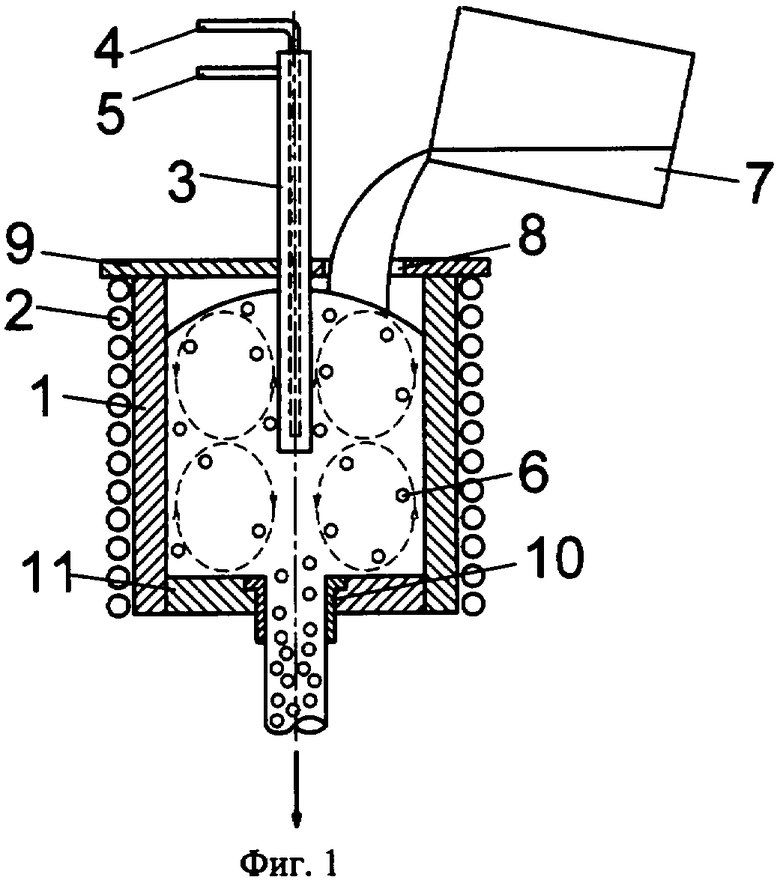

на фиг.1 показан пример выполнения устройства для реолитья, в котором обеспечивается индукционное перемешивание расплава;

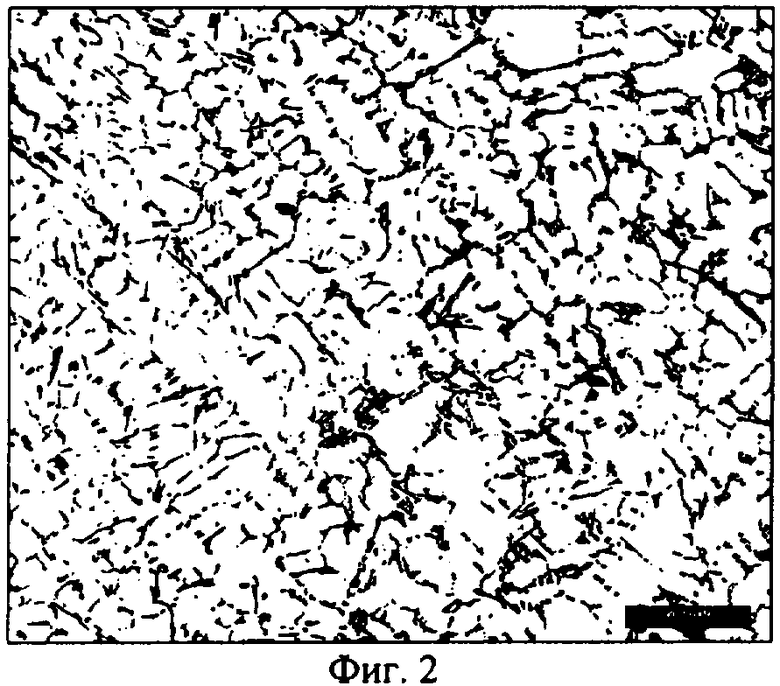

на фиг.2 - структура пробы сплава, полученного без использования холодильника;

на фиг.3 - структура пробы сплава, полученного с использованием холодильника;

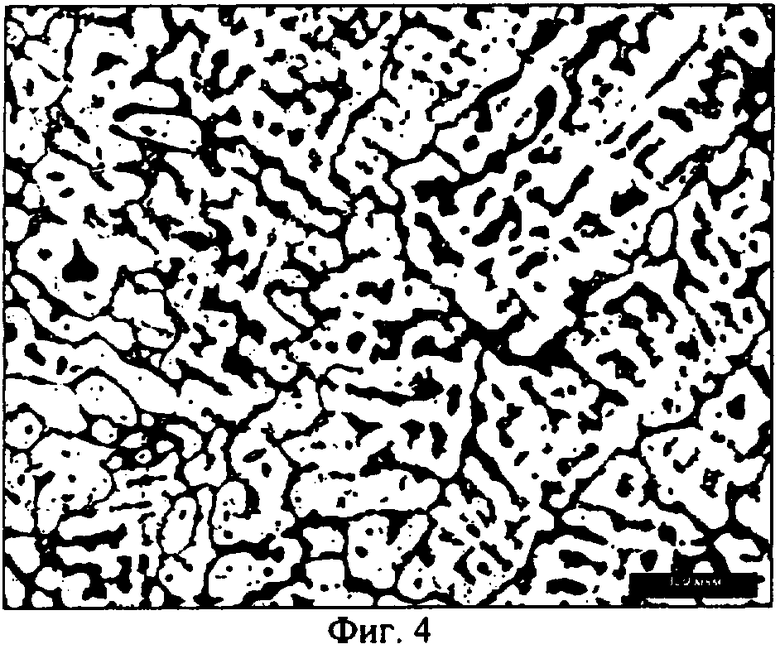

на фиг.4 - структура пробы сплава, полученного без использования холодильника после повторного нагрева;

на фиг.5 - структура пробы сплава, полученного с использованием холодильника после повторного нагрева.

Рассмотрим пример выполнения устройства для реолитья, в котором реакционная камера 1 выполнена из граффито-шамота, помещенного в индукционную плавильную печь 2. В реакционной камере размещен цилиндрический холодильник 3, в котором установлена трубка с возможностью протекания по ней воды. Цифрами 4 и 5 обозначены подвод и отвод воды.

Твердые зародыши кристаллов 6 образуются в результате контакта вращающегося расплава с внешней поверхностью медного холодильника 3, имеющего покрытие, выполненное из сплава Al2О3+3% TiO2 толщиной 100 мкм.

В реакционную камеру расплав заливается из плавильной камеры 7 через отверстие 8 в крышке 9. Из реакционной камеры сплав в жидко-твердом состоянии вытягивают через сменный графитовый стакан 10, установленный в графитовом диске 11.

Рассмотрим технологию проведения процесса реолитья на примере литья сплава АК7. Его состав (%) Si - 7; Cu - 0,9; Mg - 0,11; Zn - 0,4; Fe - 0,78; Mn - 0,12; Ni - 0,15; Ti - 0,02.

В качестве нагревающего и перемешивающего устройства использовалась однофазная индукционная печь ИСВ 001 ПИ. В индуктор поместили граффито-шамотный тигель вместимостью 3 кг сплава АК7. Активная мощность, подводимая на индуктор - 10-30 кВт, частота напряжения генератора 2400 Гц. Использовали холодильник с внешним диаметром 25 мм. При активной мощности 10 кВт использовали холодильник с внешним диаметром 15 мм, а для 20 и 30кВт применяли холодильник с внешним диаметром 25 мм. Заданной средней температуры расплава Т=Tliq±5 (Tliq=620°С) добивались за счет изменения глубины погружения холодильника и регулированием активной мощности. Изменение температуры воды на входе и выходе холодильника составляло не более 25°С. При соприкосновении потоков расплава с поверхностью холодильника сплав переохлаждался, провоцируя активное зародышеобразование. Из-за взаимодействия магнитных полей тока индуктора и тока, наведенного в расплаве, возникает интенсивное перемешивание расплава. В результате частичной кристаллизации расплава происходит получение мелких зародышей равноосных кристаллов α-фазы. Это происходит за счет того, что при перемешивании зародыши α-фазы, формирующиеся в зоне фронта кристаллизации за счет переохлаждения расплава на поверхности холодильника, попадая в зону с более высокой температурой, частично подплавляются. Цикличность процесса обеспечивает вырождение дендритов. Зародыши, попавшие в приповерхностную зону расплава, где выделяется основное тепло при индукционном нагреве, исчезают, а зародыши, попавшие в основной объем переохлажденного расплава, сохраняются. Состояние динамического равновесия между числом зародышей, спровоцированных холодильником, и числом зародышей, растворившихся в зоне перегрева, установилось в течение 5 и 16 минут при 10 и 20 кВт соответственно, после ввода холодильника.

Выше рассмотрен пример, в котором происходило индукционное перемешивание переохлажденного расплава. Однако можно использовать и иное перемешивание электромагнитным полем, например, это можно реализовать так, как рассмотрено в патенте US № 2963758, в котором на расплав воздействуют вращающимся полем электродвигателя.

Сравнение проб материала, полученного с использованием холодильника 3 с проточной водой и без использования холодильника показывает, что в первом случае (фиг.2) получена вырожденная дендритная структура сплава, свидетельствующая о достижении технического результата, а во втором случае (фиг.3) сплав имеет дендритную структуру.

Приведенная конструкция устройства для реолитья и описание примера способа ее использования для сплава АК7 показывают, что с его помощью можно обеспечить компактную форму вырожденных дендритов в структуре заготовки полупродукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТИКСОЗАГОТОВОК | 2014 |

|

RU2590432C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДЕТАЛЕЙ С ГРАНУЛЯРНОЙ СТРУКТУРОЙ | 2007 |

|

RU2375147C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ПАЛЛАДИЯ И ЕГО СПЛАВОВ | 2013 |

|

RU2547385C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ПРИ ТЕМПЕРАТУРЕ, БЛИЗКОЙ К ТЕМПЕРАТУРЕ ЛИКВИДУСА | 2005 |

|

RU2352435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

| Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния | 2018 |

|

RU2691826C1 |

| СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2494152C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2048253C1 |

Изобретение относится к литейному производству, в частности к получению сплавов, обработка которых производится в полутвердом состоянии. Устройство содержит реакционную камеру с входом и выходом для расплава, плавильную печь, холодильник. Реакционная камера размещена в плавильной печи. Холодильник размещен в камере и содержит трубку, по которой проходит вода. Холодильник выполнен из материала, инертного к материалу расплава, например из меди с покрытием из Al2O3+3% Ti2O3. Плавильная печь, например индукционная печь, осуществляет электромагнитное перемешивание расплава в направлении вдоль холодильника. Достигается компактная форма вырожденных дендритов в структуре заготовки и улучшение реологических свойств сплава при формообразовании. 3 з.п. ф-лы, 5 ил.

| US 4607682 А, 26.08.1986 | |||

| JP 4279250 А, 05.10.1992 | |||

| US 20060151137 А1, 13.07.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕОКАСТНЫХ СЛИТКОВ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104823C1 |

| JP 2000246415 A, 12.09.2000. | |||

Авторы

Даты

2008-07-20—Публикация

2006-09-20—Подача