Настоящее изобретение относится к экономичному способу получения рутилового пигмента диоксида титана TiO2 из исходного водного сырья титана. Способ использует химическое, физическое и термическое управление для создания неустойчивых промежуточных продуктов с целью существенного снижения температуры образования рутиловых кристаллов. Способ обеспечивает хороший контроль качества рутиловых кристаллов, их размеров, и распределения по размерам частиц. Побочные продукты способа могут использоваться повторно.

УРОВЕНЬ ТЕХНИКИ

Две технологии производства пигмента доминируют в пигментной промышленности.

Сульфатный способ, изобретенный в первой половине двадцатого столетия, был первым высоко производительным способом обеспечения TiO2. Сульфатный способ использует гидролиз раствора титанил сульфата, путем кипячения и растворения, с последовательным высокотемпературным обжигом. В зависимости от температуры обжига получают кристаллические частицы рутила (выше 900°С) или анатаза (ниже 900°С).

Хлоридный способ, введенный DuPont в пятидесятых годах, обеспечивает рутиловый пигмент. Хлоридный способ использует хлорирование титановой руды или промежуточного продукта для образования TiCl4, с последующим окислением TiCl4 при температуре приблизительно 1400°С для образования чистого TiO2, пригодного для применения в качестве пигмента.

Были предложены другие способы получения, но ни один из них не обеспечивает экономичный процесс с хорошим контролем размеров частиц и распределения по размерам частиц. Один способ раскрыт в ЕР 186370, который описывает метод производства пигмента диоксида титана из оксихлорида титана путем разбавительного гидролиза, с последующим обжигом гидролизованного продукта. Этот способ осуществляется с высоким потреблением энергии и не позволяет хорошо контролировать размеры частиц.

Недавно был разработан способ, который позволяет экономно получать частицы пигмента TiO2. Способ описан в патентах США 6375923 и 6548039. Патенты включают способы производства кристаллических частиц TiO2 обжигом при относительно высокой температуре.

В отличие от существующих технологий получения рутилового пигмента, настоящее изобретение основано на физическом воздействии некоторых солей на стимуляцию образования неустойчивых TiO2 кристаллических промежуточных продуктов, без химического взаимодействия со значительным объемом TiO2. Благодаря присутствию солей, неустойчивые кристаллические конфигурации TiO2, типа брукита, могут возникать и преобразовываться в рутиловую фазу TiO2 при температуре намного ниже температуры, требуемой в существующих способах. Химические контролирующие агенты могут также добавляться для лучшего контроля размеров частиц и распределения по размерам частиц.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает способ производства рутилового диоксида титана TiO2 путем получения аморфного тонкопленочного промежуточного продукта из подающего раствора. Подающий раствор желательно должен быть оксихлоридом титана или другим водным раствором тетрахлорида титана. Этот подающий раствор может также содержать химически и термоустойчивую соль. Подающий раствор выпаривается и гидролизуется, предпочтительно в распылительной сушилке, для получения аморфного промежуточного продукта, который включает полые сферические оболочки или части сфер.

Под аморфным промежуточным продуктом подразумевается смесь соединений, которые содержат меньше, чем 10% кристаллической фазы, как определено дифракцией рентгеновских лучей. Эти соединения не образуют организованную кристаллическую структуру, и все элементы однородно и случайным образом распределены в тонкой пленке. Соль однородно распределена по промежуточному продукту. Предполагается, что промежуточный продукт является неорганическим полимером, состоящим из элементов Ti, O, Cl и Н.

После операции выпаривания промежуточный продукт подвергается обжигу при достаточно высокой температуре для образования частиц рутиловых кристаллов TiO2, но достаточно низкой, чтобы предотвратить химическую реакцию солей с соединениями титана. В зависимости от соединения, концентрации и характера солей, обжиг в общем случае происходит между 300°С и 800°С. Время обжига обычно очень короткое, потому что рутиловая кристаллизация катализируется присутствием солей. Соли, как очевидно, инициируют образование неустойчивых кристаллических структур TiO2 типа брукита. В результате, время обжига, требующееся для образования фазово-чистого рутила, изменяется от времени, требуемого для расплавления солей, обычно меньше, чем одна секунда, до максимального, равного приблизительно 24 часам.

Соли промывают деионизированной водой и получают пигментную рутиловую основу. Основа может быть далее диспергирована для получения первичных частиц с распределением по крупности, соответствующим пигменту высокого качества. Для улучшения контроля размеров частиц и распределения по размерам частиц могут использоваться кристаллизирующие агенты, такие как соединения олова. Соли со стадии промывки могут подвергаться рециркуляции, кондиционированию на стадии очистки и повторно использоваться в процессе.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

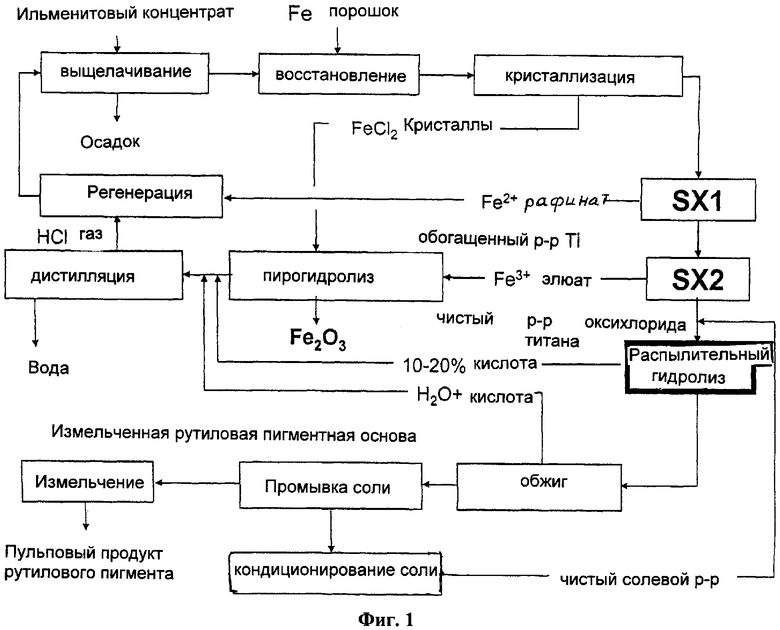

На фиг.1 показана технологическая карта одного варианта способа согласно настоящему изобретению.

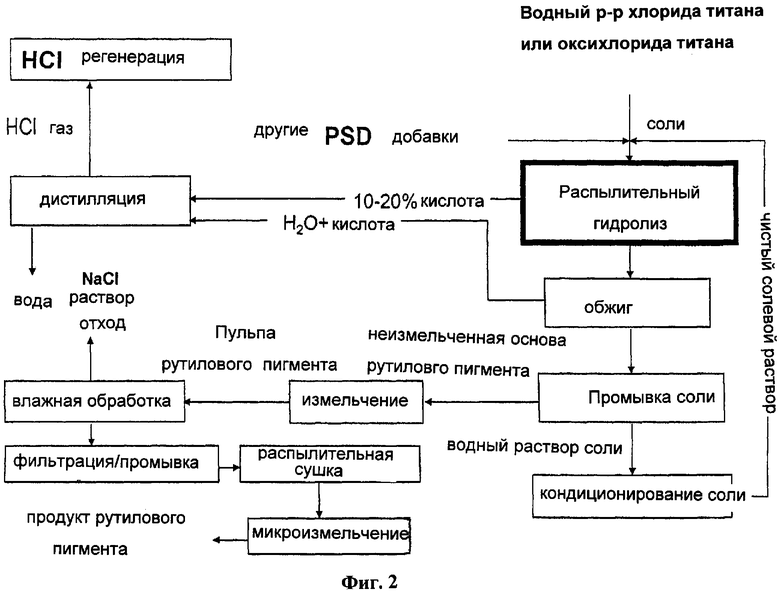

На фиг.2 представлена технологическая карта другого варианта способа по настоящему изобретению, в котором исходное сырье представляет собой водный раствор тетрахлорида титана или оксихлорид титана, полученный любым способом.

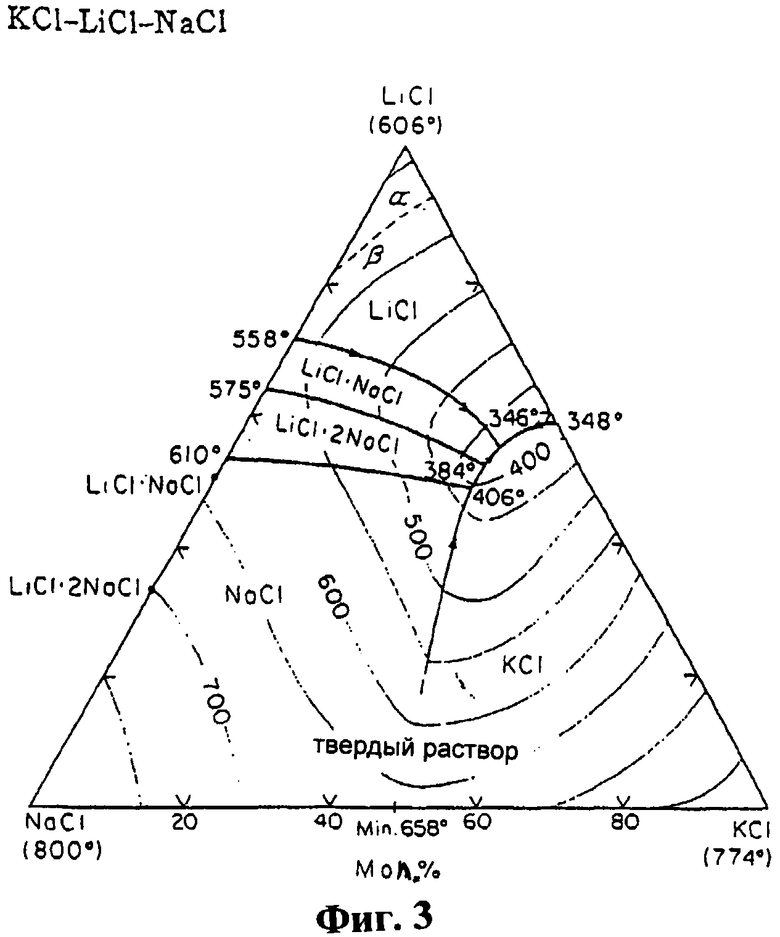

На фиг.3 представлена фазовая диаграмма системы NaCl-KCI-LiCl. Комбинации этих солей могут быть использованы в способе по настоящему изобретению.

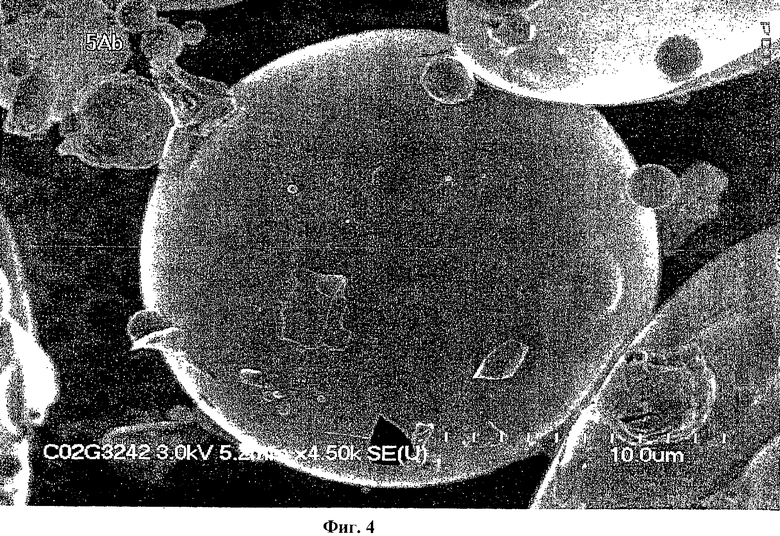

Фиг.4 показывает микроизображение аморфного промежуточного продукта перед обжигом, полученное электронным сканированием (SEM).

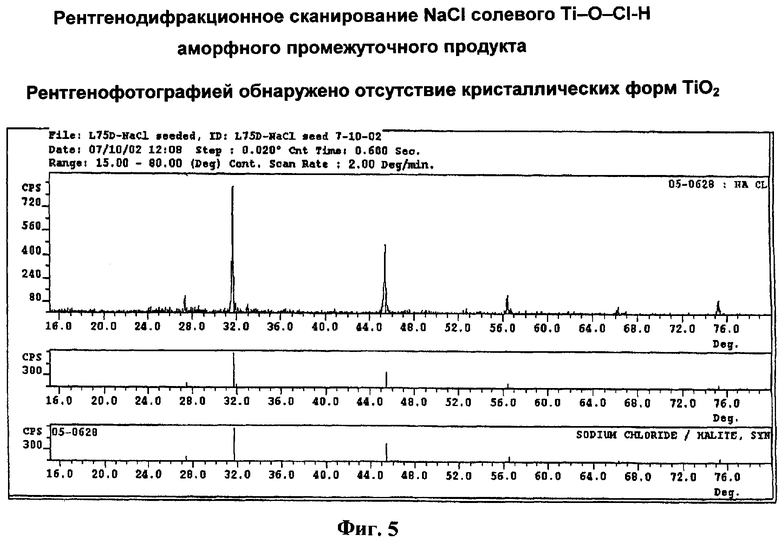

Фиг.5 представляет рентгенофотографию солевого аморфного промежуточного продукта перед обжигом, в котором солью является NaCl.

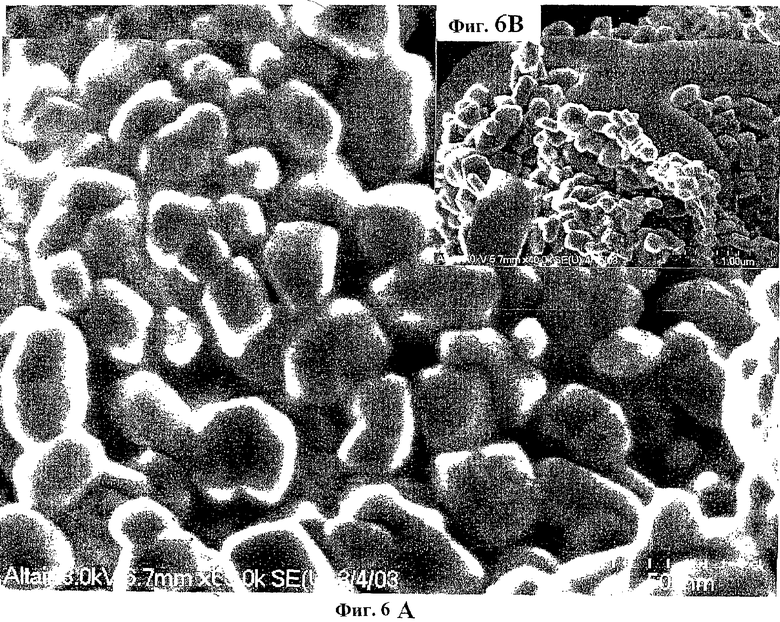

Фиг.6а представляет SEM - изображение солевого промежуточного продукта после обжига.

Фиг.6b - детальное SEM - изображение солевого промежуточного продукта после обжига, показывающее локальное накопление солей.

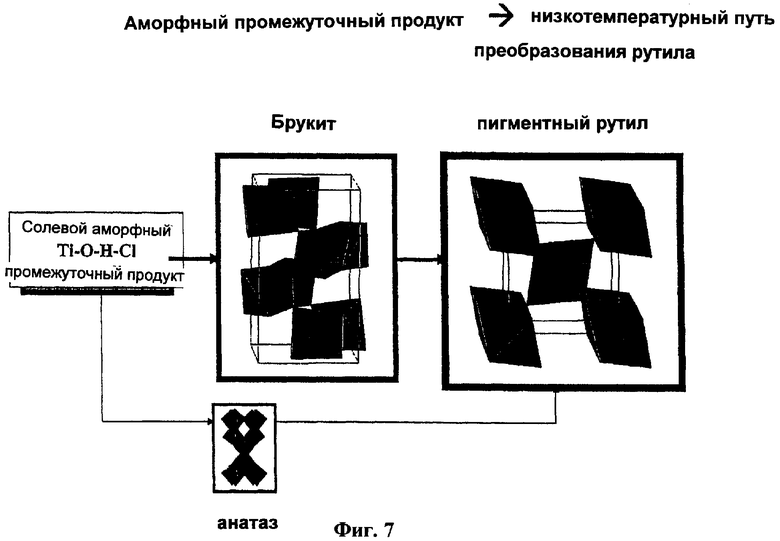

Фиг.7 показывает возможный механизм (путь) для низкотемпературной рутиловой кристаллизации по настоящему изобретению.

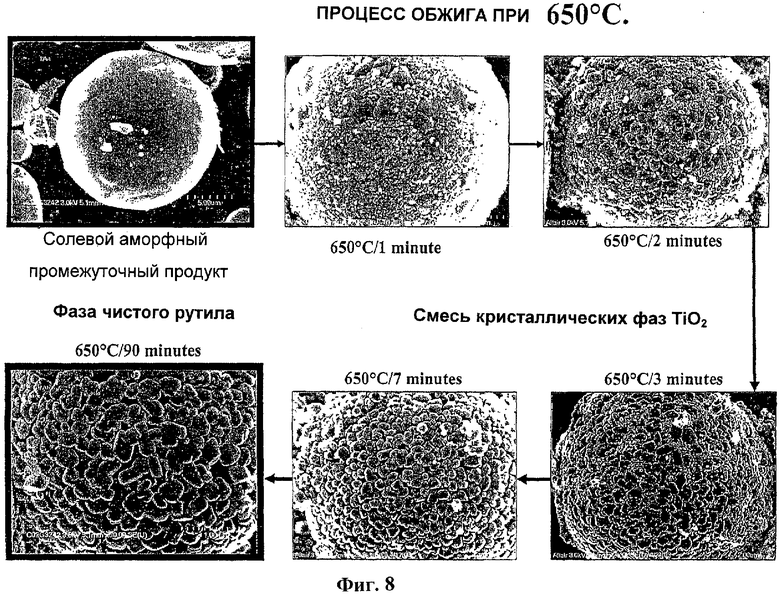

Фиг.8 показывает посредством серии сканирующих электронных микрофотографий преобразование аморфного промежуточного продукта в фазо-чистые рутиловые кристаллы.

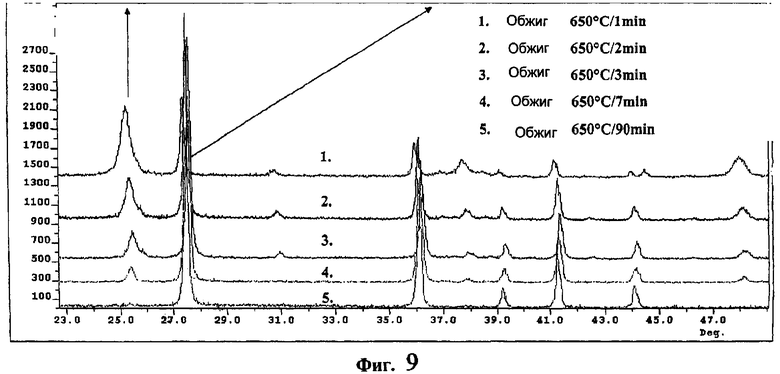

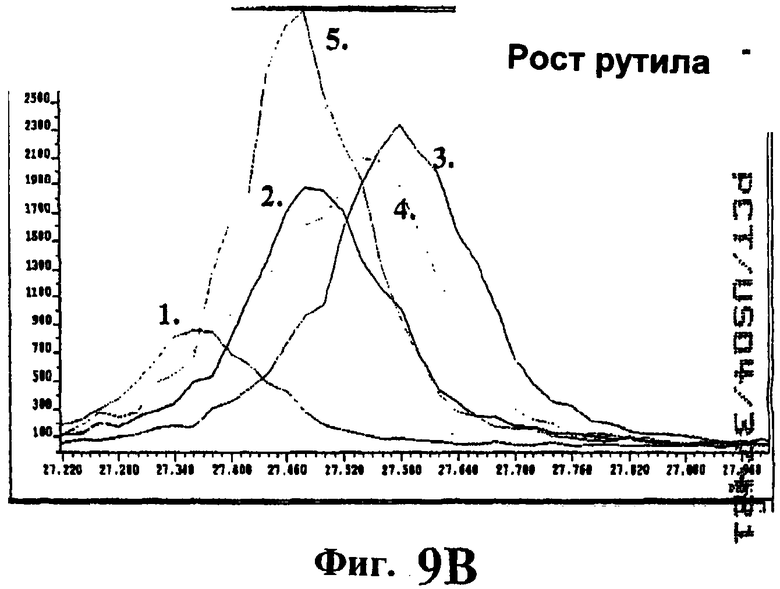

Фиг.9, 9а и 9b показывают развитие той же самой рутиловой кристаллической фазы, что и на фиг.8, посредством рентгенофотографии.

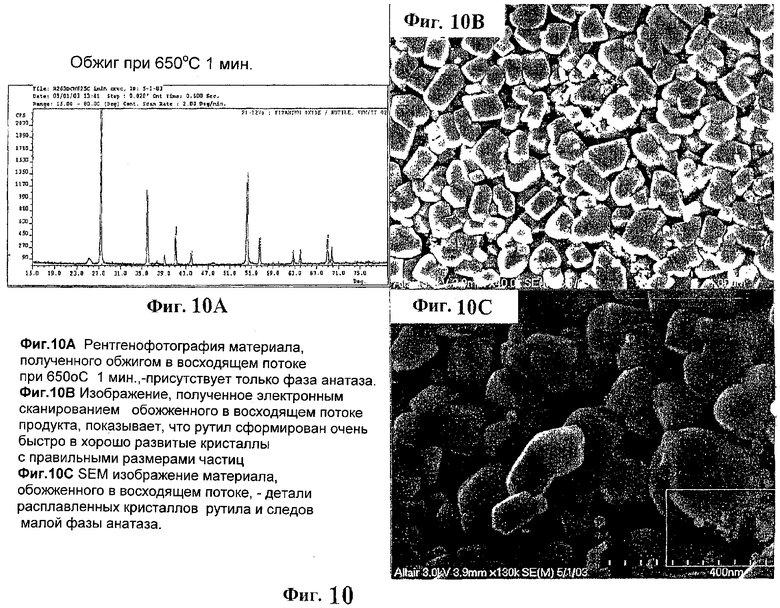

Фиг.10А - рентгенофотография аморфного промежуточного продукта после обжига восходящим потоком при температуре 625°С в течение 60 секунд. Она показывает, что преобразование в рутил происходит очень быстро. Присутствуют только следы фазы анатаза.

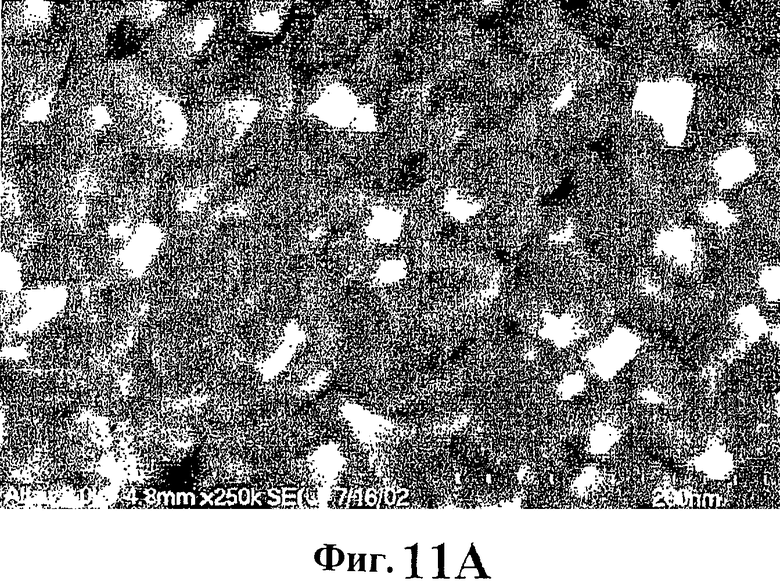

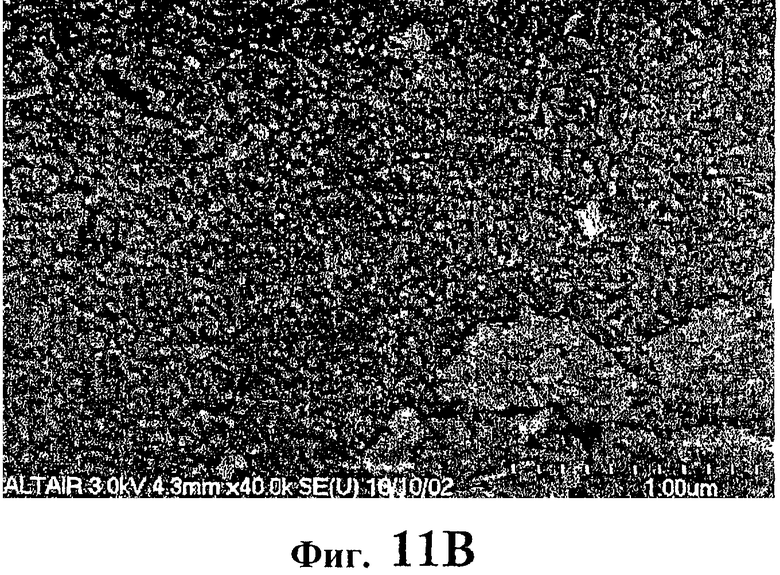

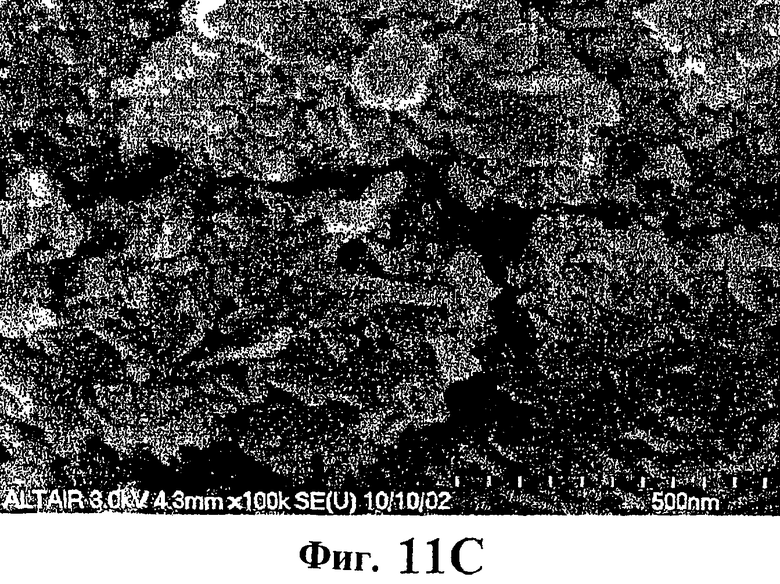

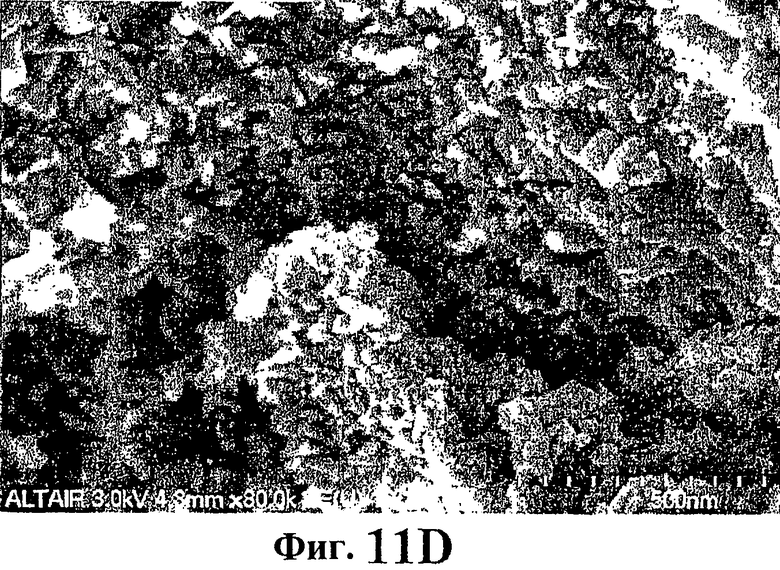

Фиг.10В - SEM - изображение того же самого материала, показывающее однородную структуру рутиловых кристаллов высокого технического уровня, имеющих размеры пигмента. Фиг.10С - SEM - изображение обожженного в восходящем потоке аморфного промежуточного продукта, показывающее детали агрегатов рутиловых кристаллов и следы фазы анатаза. Фиг.11a-11d показывают SEM - изображения многообразия форм неустойчивой кристаллической фазы брукита, сформированной на ранних стадиях обжига. Брукит формирует комплекс удлиненных орторомбических кристаллов. Кристаллы имеют плоскую, пластинчатую структуру, подобную слюде. Брукит может также формировать псевдогексагональные кристаллы.

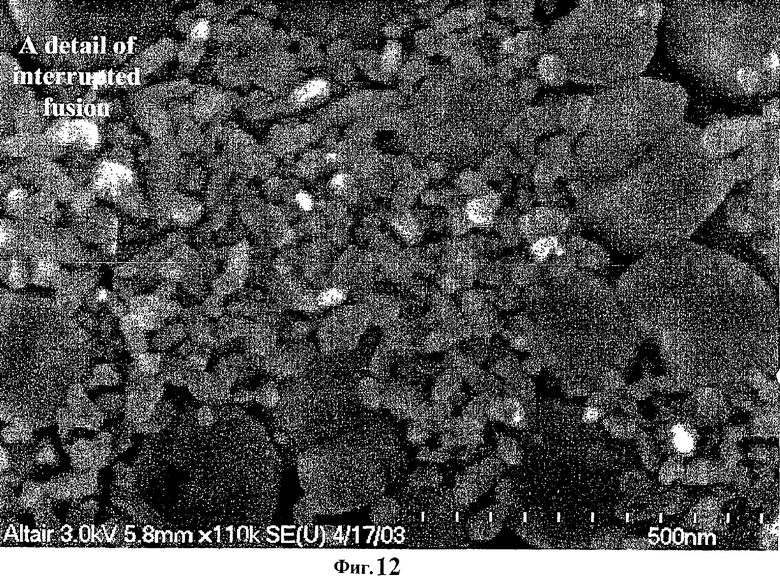

Фиг.12 - SEM - изображение, показывающее непрерывное преобразование неустойчивой кристаллической фазы брукита в рутил, как это проявляется на ранних стадиях обжига.

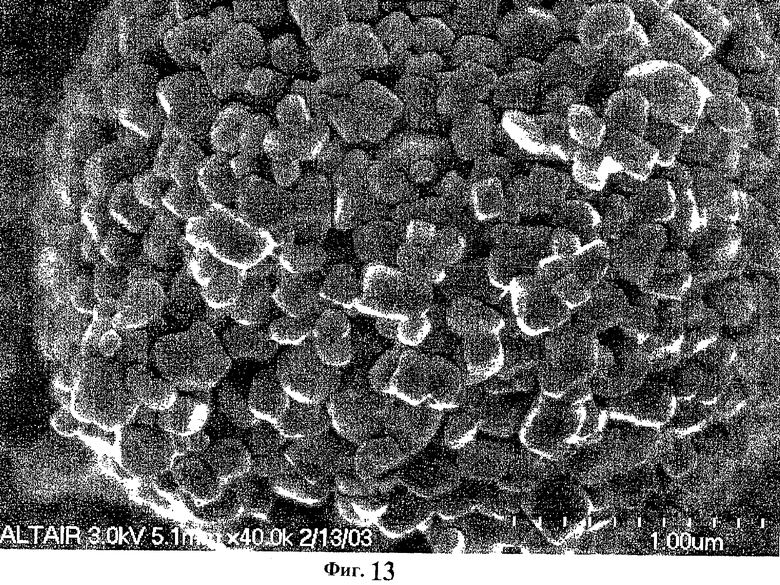

Фиг.13 показывает SEM - изображение обожженной пигментной основы, полученной в этом способе, после вымывания солей и перед стадией измельчения.

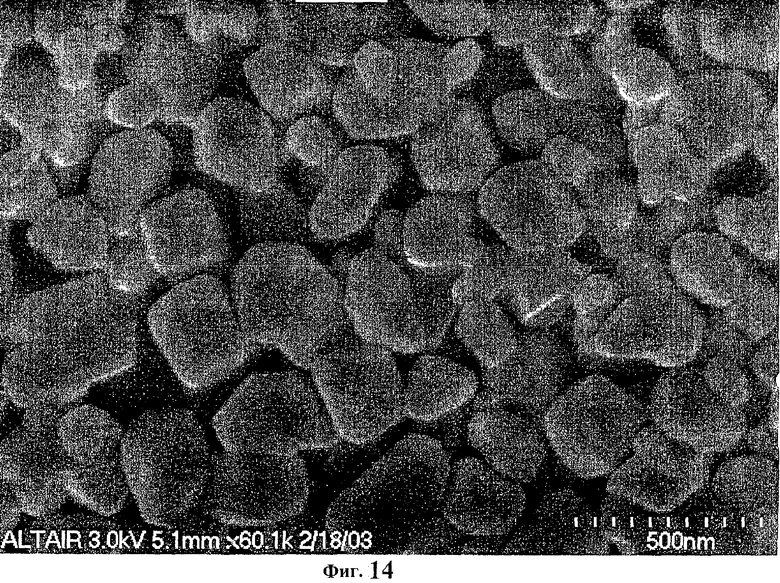

Фиг.14 - SEM - изображение, показывающее детали обожженной пигментной основы после обжига и промывки.

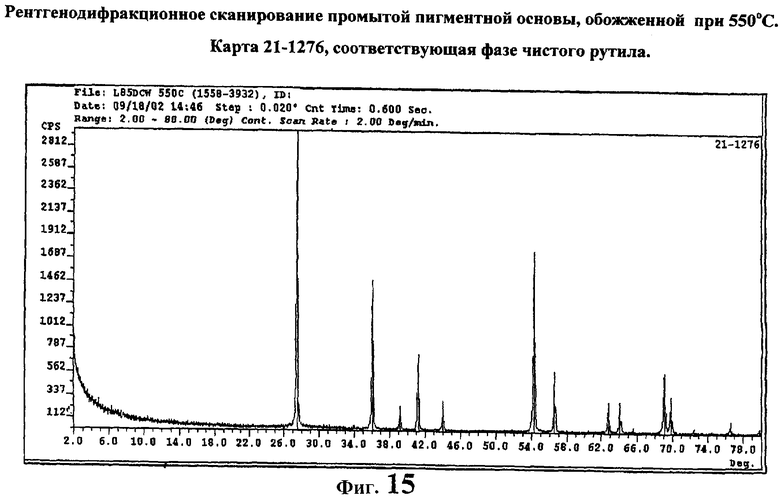

Фиг.15 представляет рентгенофотографию промежуточного продукта, обожженного при 550°С, после вымывания солей. Парное рентгенофотографическое изображение указывает на фазу чистого рутила, без других кристаллических фаз или солей, представленных в этом веществе.

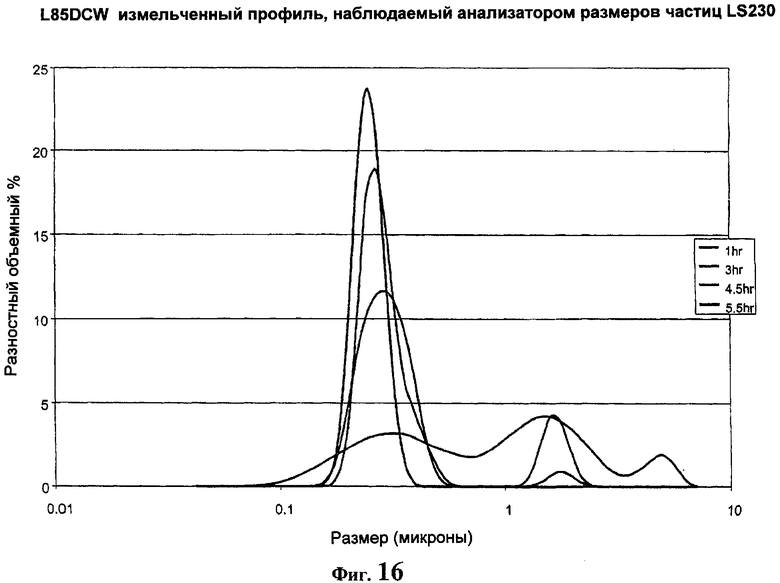

Фиг.16 показывает измельченный профиль вещества, соответствующего фиг.15.

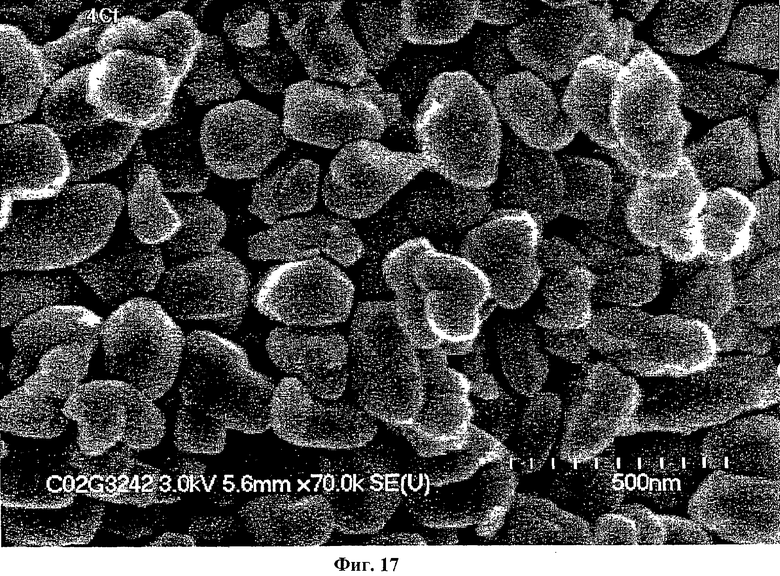

Фиг.17 показывает SEM - изображение вещества, соответствующего фиг.16 после измельчения.

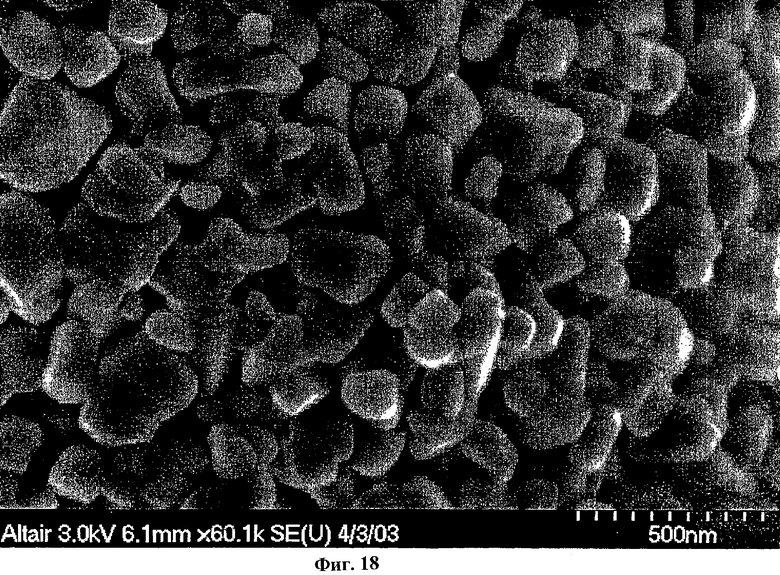

Фиг.18 показывает SEM - изображение основы рутилового пигмента, полученного способом, представленным на фиг.1.

Фиг.19 показывает SEM - изображение рутила с размерами частиц в нанодиапазоне, полученного согласно настоящему изобретению. Первичные размеры частиц составляют приблизительно от 40 нм до 100 нм.

ОПИСАНИЕ

Обратимся теперь к фиг.1, на которой способ по настоящему изобретению включает следующие общие операции: 1 получение водного подающего раствора соединений титана, 2 обработку раствора, полученного на стадии 1, растворимыми катализирующими солями, 3 обработку раствора со стадии 2 произвольными затравками и химическими контролирующими агентами, 4 выпаривание (желательно в распылительной сушилке) раствора со стадии 3 для получения промежуточного порошка, состоящего из аморфных соединений титана и однородно распределенных солей, 5 обжиг порошка со стадии 4 для формирования кристаллического рутила с сохранением катализирующих солей, не взаимодействующих ни с каким соединением титана, 6 промывка продукта обжига для отделения солей, добавленных на стадии 2, из кристаллического рутила, 7 кондиционирование солевого раствора, восстановленного на стадии промывки, для возвращения в процесс на стадию 2, и 8 диспергирование агрегатов кристаллического рутила путем мокрого измельчения для формирования пульпы основы рутилового пигмента для дальнейшей обработки.

Отдельные стадии будут теперь описаны более подробно.

Получение подающего раствора титана

Первой операцией способа является получение раствора соединений титана из любого соответствующего исходного титанового сырья. Желательно, чтобы соединение титана находилось в растворе, а не было суспензией частиц.

Подающий раствор может быть получен любым способом, таким как описанный в патенте США №6375923, релевантные части которого включены здесь как ссылки. В этом смысле подающий раствор оксихлорида титана получают из концентрированного исходного сырья руды ильменита. Подающий раствор может также быть получен, как описано в патенте США №6548039, релевантные части которого включены здесь в качестве ссылки. В этих патентах безводный TiCl4 может использоваться как исходное сырье. В качестве альтернативы, раствор окисихлорида титана и подобные соединения из любого другого источника могут использоваться как показано на фиг.2. Желательно, чтобы соединение титана представляло водный раствор соединений титана.

Более предпочтительно, чтобы соединение титана представляло собой водный раствор хлорида титана.

Добавление катализирующей соли

Количество катализирующей соли может быть полностью растворено в растворе соединений титана для формирования солевого подающего раствора. Катализирующая соль может быть единственной солью или представлять комбинацию солей. Катализирующая соль может быть добавлена в любое подходящее время перед выпариванием. Например, катализирующая соль может быть введена в процесс в течение стадии экстракции растворителя. Катализирующая соль служит для стимулирования возникающих и неустойчивых кристаллических форм TiO2, типа брукита, который может затем легко преобразоваться при низких температурах обжига в фазово-устойчивые кристаллы пигментного рутила.

Катализирующая соль, используемая в настоящем изобретении, растворима в водном растворе хлорида титана. Она остается химически устойчивой и не реагирует с соединениями титана в диапазоне температур, использованных в представленном способе, как правило, 300-800°С. В одном варианте изобретения катализирующая соль имеет точку плавления меньше, чем 800°С. Катализирующая соль, добавляемая к подающему раствору, предпочтительно имеет точку плавления ниже выбранной температуры обжига. Считается, что помимо каталитического действия, соли могут также действовать как флюсы, массообменные и разделяющие агенты. Эти эффекты особенно важны, когда соли находятся в расплавленном состоянии.

Катализирующая соль, которая может использоваться в настоящем изобретении, включает чистые соединения NaCl, KCl, LiCl или любые смеси этих солей или другие чистые хлоридные соли. Фазовая диаграмма на фиг.3 показывает точки плавления NaCl, KCI, LiCl и их смесей, которые могут использоваться в настоящем изобретении. Соли, которые приемлемы в представленном способе, могут добавляться непосредственно как хлоридные соли. В качестве альтернативы, как другие соединения, могут быть добавлены катионы, такие как карбонаты и гидроксиды, реагирующие с избытком HCl в подающем растворе. Эти неустойчивые соединения будут преобразованы в химически устойчивые хлориды.

Количество катализирующей соли, которая будет добавлена и растворена в подающем растворе, может быть от приблизительно 3 вес.% эквивалентного количества диоксида титана, содержащегося в подающем растворе, до количества, соответствующего точке насыщения соли в подающем растворе. Желательно, чтобы катализирующая соль была представлена в количестве от приблизительно 10% до приблизительно 50 вес.% и желательно от приблизительно 15% до приблизительно 30%, и более предпочтительно от приблизительно 20% до приблизительно 25 вес.%, эквивалентного количеству TiO2, содержащемуся в подающем растворе.

Путем обеспечения расплавленной фазы при самой низкой возможной температуре для смеси трех солей, эвтектическая композиция NaCl, KCl и NaCl имеет исключительное использование в настоящем изобретении. Эвтектика соответствует приблизительно 54 мол.% LiCl, 44 мол.% KCl и 10 мол.% NaCl и имеет точку плавления 346°С. Эвтектические композиции для двухкомпонентной системы LiCl-KCl (точка плавления приблизительно 348°С) и системы LiCl-NaCl (точка плавления приблизительно 558°С) также обеспечивают низкоплавкие смеси, которые не требуют добавления 3-х различных солей и также используются в способе по настоящему изобретению.

Необязательная химическая обработка и добавление затравок

Для управления крупностью частиц и распределением по размерам частиц в конечном продукте химические контролирующие агенты и затравки могут добавляться к подающему раствору дополнительно к катализирующей соли. Эти химические контролирующие агенты и затравки включаются в получаемое пигментное вещество путем процессов выпаривания и обжига и не могут быть восстановлены для повторного цикла. Соответствующие примеры химических контролирующих агентов и затравок включают, но не ограничиваются, соединениями олова в виде станнатов и станнитов (Sn2+ или Sn4+).

Выпаривание для образования тонкой пленки солевого аморфного промежуточного продукта

Солевой подающий раствор (который может содержать или не содержит химические контролирующие агенты и затравки) выпаривают для формирования промежуточного порошка, состоящего из аморфных соединений титана и однородно распределенной соли, как показано на фиг.4. Желательно, чтобы выпаривание проводилось в распылительной сушилке. Распылительная сушилка производит тонкооболочечные или "тонкопленочные" сферы или части сфер, как показано на фиг.4. Другими словами, выпаривание в распылительной сушилке обеспечивает аморфный солевой промежуточный продукт.

Один способ получения титанового аморфного промежуточного продукта - путем распылительного гидролиза, как описано подробно в патентах США №6375923, 6440383 и 6548039, релевантные части которых включены здесь в качестве ссылок. Типичная рентгенофотография (XRD) NaCI-солевого аморфного промежуточного продукта показана на фиг.5. Хлористый натрий был добавлен в избытке по сравнению с емкостью аморфного промежуточного продукта для однородной абсорбции катализирующей соли в подструктуру аморфного соединения титана. Рентгенофотография показывает присутствие кристаллов NaCl, образованных на поверхности аморфного промежуточного продукта.

Пары соляной кислоты, образующиеся на этой стадии, желательно использовать в повторном цикле, как показано на фиг.1 и 2.

Обжиг

Солевой аморфный промежуточный порошок затем обжигают в диапазоне температур, в котором образуются пигментные рутиловые частицы, но не происходит никакой существенной химической реакции катализирующих солей с соединениями титана. Химическая реакция считается существенной, когда продукт реакции обнаруживается дифракцией рентгеновских лучей, которая, как правило, указывает, что присутствует больше, чем 0,5 вес.% продукта.

Газы, образованные в процессе обжига (главным образом Н2O и HCl), желательно использовать повторно, как показано на фиг.1 и 2.

Как правило, диапазоны температур обжига составляют от приблизительно 300°С до 800°С. При температурах обжига меньше, чем 300°С, рутиловые кристаллы смешиваются с другими кристаллическими фазами TiO2. Выше 800°С рутиловые кристаллы вырастают больше пигментного размера, и, в некоторых случаях, добавленные катализирующие соли существенно реагируют с TiO2. Желательно, чтобы обжиг проходил при температуре меньше, чем 800°С, желательно меньше, чем 700°С, и более предпочтительно меньше, чем 600°С, и даже более желательно меньше, чем 500°С, и особенно предпочтительно меньше чем 450°С. Диапазон температур, используемый для обжига в настоящем изобретении, существенно ниже, чем температура, использованная на стадии обжига существующего сульфатного или хлоридного процессов, и настоящее изобретение определено как низкотемпературный процесс.

Время обжига составляет период времени от плавления катализирующей соли до приблизительно 24 часов. Желательно, чтобы время обжига составляло меньше, чем приблизительно два часа, более желательно - меньше, чем приблизительно 30 минут, и даже более предпочтительно - меньше, чем около одной минуты.

Преобразование солевого аморфного промежуточного продукта, которое происходит в результате обжига, ясно показано путем сравнения фиг.4, 6а и 6b. Фиг.4 показывает солевой аморфный промежуточный продукт. На фиг.6а микрофотография электронного сканирования (SEM) показывает, что процесс обжига преобразовывает аморфный тонкопленочный промежуточный продукт в открытую сеть хорошо развитых рутиловых кристаллов.

Фиг.6b показывает, где более высокая концентрация катализирующих солей сплавлена вместе в одном пятне после образования рутиловой структуры.

Другими словами, после обжига продукт включает кристаллиты в виде структуры полых сфер или частей сфер, со средним диаметром от приблизительно 0,1 μм до приблизительно 100 μм. Термин "средний диаметр", когда он используется в связи с частями сфер, означает что, если дуга, формирующая части сферы, будет продолжена до формирования сферы, которая определит диаметр. Определенный диаметр - средний диаметр. Рутиловые кристаллиты имеют крупность частиц от приблизительно 10 нм до приблизительно 1000 нм, включая от приблизительно 50 нм до приблизительно 500 нм, и далее включая от приблизительно 100 нм до приблизительно 300 нм. При точном управлении условиями работы могут быть образованы кристаллиты с размерами приблизительно 10 нм до приблизительно 100 нм. Кристаллиты в этом диапазоне размеров считаются частицами TiO2 наноразмеров.

Предполагается, что на ранних стадиях обжига функция катализирующих солей - усиливать аморфные соединения титана для принятия неустойчивой кристаллической формы TiO2, такой как брукит. Теоретически допускается, что смесь этих неустойчивых кристаллов, состоящая главным образом из брукита, обычно размером менее чем 100 нм, и фракции крайне малого анатаза, легко преобразуется в рутиловую фазу при существенно более низкой температуре, чем температура, при которой, как известно, кристаллы TiO2 анатаза преобразуются в рутил в отсутствии солей.

Без ограничения в соответствии с любой частной теорией, очевидно, что катализирующие соли наиболее вероятно улучшают массообмен, обеспечивают разделение, необходимое для роста рутила до правильной крупности частиц в открытой сетевой макроструктуре, и создают идеальные условия для смачивания и плавления в процессе роста кристаллов, особенно после их расплава.

Предложенный путь для процесса превращения в течение стадии обжига показан на фиг.7. Фиг.8 и 9 представляют через SEM и рентгенофотографию, соответственно, процесс преобразования из аморфного промежуточного продукта в рутил при 650°С. Согласно программному обеспечению, предоставленному Международным Центром Дифракционных Данных (ICDD), первые пики рентгенофотографии анатаза и брукита накладываются при угле дифракции 2θ приблизительно 25,5 градусов. Первый рутиловый пик появляется при приблизительно 27,4 градусах. Брукит проявляет второй пик на приблизительно 31 градусе. На этом основании копия рентгенофотографии на фиг.9 показывает быстрое появление брукита и его быстрое преобразование в термодинамически стабильный рутил в присутствии малых количеств крайнего малого анатаза в течение перехода.

Хорошая теплопередача желательна в течение стадии обжига этого изобретения. Фиг.10а, 10b, и 10с описывают тот же самый быстрый переход промежуточного продукта в рутил при 625°С за одну минуту, когда обеспечена хорошая теплопередача путем обжига промежуточного продукта в тонком слое.

Различные формы кристаллов брукита показаны на фиг.11а-11d. Считается, что, если процесс обжига был закончен в течение более ранних стадий, тогда может быть получен TiO2 в форме брукита.

На Фиг.12 показана смесь полностью сформированного рутила и малых кристаллов брукита. Это соответствует тесту, где преобразование было прервано удалением образца из печи.

Промывка

Обожженное вещество промывают в деионизированной воде для отделения агрегатов основы рутилового пигмента от солей (фиг.13 и 14). Рентгенофотография основы рутилового пигмента показана на фиг.15. Рутил, создаваемый этим способом, обычно является чистой фазой и может быть далее обработан на стадии измельчения. Фиг.16 показывает распределение частиц по размерам как функцию времени измельчения для образца обоженной основы вещества, показанного на фиг.15, когда оно измельчено в желаемый продукт. Фиг.17 показывает микрофотографию, полученную электронным сканированием, вещества, соответствующего фиг.15 и 16.

Кондиционирование солей

Вслед за отделением на стадии промывки солевой раствор фильтруют для удаления макрочастиц, очищают, в случае необходимости, путем ионного обмена или другой соответствующей стадии очистки для удаления следов загрязняющих примесей, и концентрируют, если необходимо, перед возвращением в процесс. Рециркуляция соляного раствора показана на фиг.1 и 2.

Диспергирование

Основа рутилового пигмента, восстановленная со стадии промывания, находится в форме агрегатов первичных рутиловых кристаллов. Эти агрегаты разбиваются или диспергируются на стадии мокрого измельчения с образованием пульпы основы рутилового пигмента для дальнейшей обработки, такой как покрытие кварцем и/или окисью алюминия. Агрегированная структура может также быть диспергирована тонким паровым измельчением вместо мокрого измельчения.

ПРИМЕРЫ

Следующие примеры иллюстрируют, но не ограничивают настоящее изобретение.

ПРИМЕР 1

Раствор синтетического оксихлорида титана, содержащий 110 г Ti/л был обработан эвтектической композицией NaCl-KCl-LiCl. На Фиг.3 показано, что точка плавления этой солевой композиции приблизительно 346°С. Общее количество добавленной эвтектической катализирующей солевой композиции составляет 20 вес.% от количества Ti в растворе. Это количество соответствует 12 вес.% эквивалентного количества TiO2, т.е. TiO2, который будет получен из раствора способом по настоящему изобретению. Раствор выпаривают в распылительной сушилке при 250°С с получением солевого титанового неорганического аморфного промежуточного продукта (фиг.4), который далее обжигают при 625°С в течение 90 минут. Чистая фаза рутиловых пигментных частиц с площадью удельной поверхности 6 м2/г была получена после обжига и перед измельчением.

ПРИМЕР 2

Раствор синтетического оксихлорида титана, содержащий 100 г Ti/л был обработан эвтектической композицией NaCl-KCl-LiCl. Количество добавленной катализирующей солевой композиции составляет 25 вес.% от эквивалентного количества TiO2, как определено в Примере 1. Количество олова равное 0,197 вес.% от количества присутствующего Ti, введенное в виде тетрахлорида олова, было также растворено в подающем растворе для лучшего управления распределением по размерам частиц. Это количество олова эквивалентно добавлению 0,15 вес.% SnO2 к конечному продукту TiO2, который получен в представленном способе. Раствор выпаривают в распылительной сушилке при 250°С с получением солевого промежуточного продукта, который затем обжигают при 625°С в течение 90 минут. После обжига получены фазово-чистые рутиловые пигментные частицы с площадью удельной поверхности 7 м2/г. Микрофотография, полученная электронным сканированием, перед измельчением показана на фиг.14. Сухая яркость неизмельченного вещества, определенная спектрофотометрией, составила 96,4. Средний размер частиц, определенный телевизионной электронной микроскопией, составлял 140 нм после измельчения.

ПРИМЕР 3

Раствор синтетического оксихлорида титана, содержащий 110 г Ti/л был обработан эвтектической композицией NaCl-KCl-LiCl. Количество катализирующей солевой композиции, растворенной в подающем растворе, составляет 25 вес.% от эквивалентного количества TiO2, как определено в Примере 1. Раствор выпаривают в распылительной сушилке при 250°С с получением солевого промежуточного продукта. Образцы промежуточного продукта обжигают при 650°С в течение 1, 2, 3, 7 и 90 минут. Рост рутиловой фазы отслеживался. SEM изображения, обнаруженные на фиг 8, показывают переход в рутиловые пигментные частицы. Рентгенофотографии, обнаруженные на фиг.9, показывают тот же переход в рутиловый пигмент. Переход аморфного промежуточного продукта в рутиловые пигментные частицы, вызванный присутствием солей, является очень быстрым, а длительность переходного процесса вообще зависит от количества теплоты, которое может быть передано в течение обжига, как показано на фиг.10а. Фиг.10b показывает, что преобразование одной формы кристалла в другую может иметь место в течение одной минуты. Медленный постепенный рост рутиловых частиц не наблюдался. Следы непрореагировавшего анатаза после этого минутного плавления показаны на фиг.10с. Фиг.12 показывает пример преобразования брукита в рутил, прерванный до завершения. В другой серии экспериментов в тиглях, с теми же самыми солевыми добавками, было обнаружено, что минимальное время обжига для полного превращения рутила составляет 60 минут при 500°С, 30 минут при 600°С и 15 минут при 650°С. Вообще, полная рутилизация может быть достигнута в чрезвычайно короткое время. Фактически, полная рутилизация может быть достигнута почти немедленно после расплавления солевого пакета. Различная техника обжига, включая воздушно-капельный обжиг в нагретом сопле, может использоваться для достижения тех же самых результатов.

ПРИМЕР 4

Раствор оксихлорида титана, содержащий 80 г Ti/л, полученный из ильменитовой руды, следуя способу патента США №6375923 (как в общем случае изображено здесь на фиг.1) был обработан эвтектической композицией NaCl-KCl-LiCl. Количество катализирующей добавленной солевой композиции составляет 25 вес.% от эквивалентного количества TiO2 в подающем растворе, как определено в Примере 1. Количество олова эквивалентное 0,3% SnO2 в TiO2 продукте, как определено в Примере 2, было введено в виде четыреххлористого олова и растворено в подающем растворе для лучшего управления распределением по размерам частиц. Раствор выпаривался в распылительной сушилке при 250°С, с получением солевого промежуточного продукта, который далее обжигался при 625°С в течение 90 минут. После обжига получают фазово-чистые рутиловые пигментные частицы. Фиг.18 показывает SEM фотографию фазово-чистых рутиловых пигментных частиц.

ПРИМЕР 5

Раствор синтетического оксихлорида титана, содержащий 45 г Ti/л, обрабатывают смесью NaCI-LiCl 70:30 мол %. Точка плавления этой NaCI-LiCI смеси приблизительно 700°С. Количество катализирующей добавленной солевой смеси составляет 20 вес.% от эквивалентного количества TiO2, как определено в Примере 1. Количество олова эквивалентное 0,3% SnO2 для конечного TiO2 продукта, как определено в Примере 2, добавлено в виде четыреххлористого олова и растворено в подающем растворе для лучшего управления распределением по размерам частиц. Раствор выпаривают в распылительной сушилке при 250°С с получением солевого промежуточного продукта, который далее обжигают при 630°С в течение 8 часов.

Фазово-чистые рутиловые пигментные частицы были получены после обжига. Площадь удельной поверхности этой основы пигмента 5,1 м2/г перед стадией диспергирования и 7,4 м2/г после диспергирования. Средняя величина частиц, оцененная электронной микроскопией, составляла 184 нм после размельчения. Пигмент имел светложелтый оттенок. Сухая яркость этого вещества составляла 95,7 перед измельчением.

ПРИМЕР 6

Раствор синтетического оксихлорида титана, содержащий 50 г Ti/л, обрабатывают эвтектической композицией NaCl-LiCl с точкой плавления около 554°С. Количество добавленной катализирующей солевой композиции 10 вес.% от представленного эквивалентного количества TiO2, как определено в Примере 1. Хлорид олова в качестве затравки был добавлен к подающему раствору для лучшего управления распределением по размерам частиц. Раствор выпаривают в распылительной сушилке при 250°С с получением солевого промежуточного продукта, который был далее обожжен при 550°С в течение 8 часов. Фазово-чистые частицы рутилового пигмента были получены в результате обжига. Фиг.15 показывает рентгенофотографию фазово-чистых частиц рутилового пигмента.

Площадь удельной поверхности этих агрегатов составила 7 м2/г перед измельчением. Вещество было диспергировано после стадии промывания с получением пульпы размолотой основы пигмента с распределением размеров пигментных частиц и площадью удельной поверхности 9 м2/г. Фиг.16 показывает профиль измельчения этого материала, контролируемого анализатором размеров частиц Culter LS230.

Фиг.17 показывает SEM изображение материала после диспергирования.

ПРИМЕР 7

Раствор синтетического оксихлорида титана, содержащий 110 г Ti/л, был обработан хлористым литием. Количество 19,9 г Li на литр раствора было добавлено к этому раствору в виде гидроокиси лития. Это количество соответствует мольному соотношению Ti:Li в растворе около 5:4. Раствор выпаривался в распылительной сушилке при 250°С с получением солевого промежуточного продукта, который далее обжигался при 500°С в течение 6 часов. Были получены рутиловые пигментные частицы.

ПРИМЕР 8

Раствор синтетического оксихлорида титана, содержащий 50 г Ti/л, был обработан хлористым натрием в количестве, соответствующем 20% вес. от эквивалентного количества TiO2, как определено в Примере 1. Количество пентагидрата тетрахлорида олова, соответствующее 1,7% от количества Ti, присутствующего в растворе, было добавлено к раствору для лучшего управления крупностью частиц и распределением по размерам частиц. Раствор выпаривался в распылительной сушилке при 250°С с получением солевого промежуточного продукта. Рентгенофотография, соответствующая этому промежуточному продукту, показана на фиг.5. Солевой промежуточный продукт далее обжигался при 820°С в течение четырех часов. При обжиге были получены рутиловые пигментные частицы.

ПРИМЕР 9

Раствор синтетического оксихлорида титана, содержащий 100 г Ti/л, обрабатывают эвтектической композицией NaCl-KCl-LiCl. Количество добавленной катализирующей солевой композиции составляет 25 вес.% от эквивалентного количества TiO2, как определено в Примере 1. Количество олова, эквивалентное 0,3% SnO2 в TiO2 продукте, как определено в Примере 2, было введено в виде тетрахлорида олова и растворено в подающем растворе для лучшего управления распределением по размерам частиц. Раствор выпаривали в распылительной сушилке при 250°С с получением солевого промежуточного продукта, который далее подвергался обжигу при 550°С в течение 90 минут. При обжиге были получены наночастицы фазово-чистого рутила.

Фиг.19 показывает микрофотографию, полученную электронным сканированием, наночастиц фазово-чистого рутила, имеющих первичный размер в диапазоне от приблизительно 20 нм до приблизительно 100 нм.

Изменяя количество и композицию NaCl-KCl-LiCl смеси, композицию затравки и температуру обжига, возможно методически управлять крупностью частиц продукта. Могут быть получены частицы крупностью между 150 и 350 нм. Наночастицы меньшего размера (<100 нм), используемые для непигментного применения, также могут быть получены. Большие частицы (более чем 500 нм) образовываются, когда количества добавленных солей малы, обычно ниже 10 вес.%, основанных на содержании диоксида титана, а температура обжига высока, обычно выше 700°С.

ПРИМЕР 10

Раствор синтетического оксихлорида титана, содержащий 50 г Ti/л был обработан NaCl. Количество добавленной катализирующей соли 20 вес.% от эквивалента TiO2, как определено в Примере 1. Раствор выпаривали в распылительной сушилке при 250°С, с получением солевого промежуточного продукта, который далее подвергался обжигу при 600°С в течение 30 минут. Была получена неустойчивая кристаллическая фаза брукита. Фиг.11а показывает микрофотографию, полученную электронным сканированием, кристаллической фазы брукита, образовавшейся при этих условиях, и после промывания.

ПРИМЕР 11

Раствор синтетического оксихлорида титана, содержащий 100 г Ti/л, обработан эвтектической композицией NaCl-KCl-LiCl. Количество добавленной катализирующей солевой композиции 25 вес.% от эквивалентного количества TiO2 в подающем растворе, как определено в Примере 1. Раствор выпаривали в распылительной сушилке при 250°С с получением солевого промежуточного продукта, который далее подвергался обжигу при 500°С в течение приблизительно минуты. После обжига были получены наноиглы (размером меньше, чем 100 нм) брукита. Фиг.11b, 11e, и 11d показывают различные формы кристаллической структуры брукита, сформированной при таком обжиге.

ПРИМЕР 12

Обожженный продукт, описанный в Примере 2, промыт в деионизированной воде. Неизмельченная основа пигмента оставалась на фильтре, пока солевой раствор отделялся и подавался при рН 7 через колонку, заполненную смолой, для удаления возможных взаимозагрязняющих примесей, таких как железо. Кондиционированный солевой раствор далее использовался для гидратации TiCl4, чтобы подготовить подачу раствора оксихлорида титана для другой серии. С того момента, когда соль больше не содержала хлорид олова, хлорид олова снова добавлялся к новому подающему раствору, как изображено на фиг.1.

Таким образом, подразумевается, что предшествующее детальное описание рассматривается в большей степени как иллюстративное, а не ограничивающее, и понятно, что следующая формула изобретения включает все эквиваленты, которые предназначены для определения сущности и объема этого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОКАТАЛИТИЧЕСКАЯ КЕРАМИКА | 2020 |

|

RU2829297C1 |

| Способ декремнизации кварц-лейкоксенового концентрата, полученного из нефтетитановых руд | 2022 |

|

RU2792985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА ДИОКСИДА ТИТАНА | 1990 |

|

RU2038300C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2262544C1 |

| ПИГМЕНТ НА ОСНОВЕ ДИОКСИДА ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2458094C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО ДИОКСИДА ТИТАНА МОДИФИКАЦИИ АНАТАЗ И БРУКИТ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ ИЗ РУТИЛА, ПОЛУЧЕННОГО ОКИСЛИТЕЛЬНЫМ КОНСТРУИРОВАНИЕМ | 2017 |

|

RU2678206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2216517C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

| Способ комплексной переработки титансодержащего минерального сырья | 2016 |

|

RU2620440C1 |

| СПОСОБ ОБРАБОТКИ ДИОКСИДА ТИТАНА И ПИГМЕНТ НА ЕГО ОСНОВЕ | 2005 |

|

RU2367673C2 |

Изобретение может быть использовано в производстве пигментов на основе диоксида титана со структурой рутила. Способ получения основы пигментного рутилового диоксида титана включает операции получения исходного водного раствора, содержащего соединение титана, добавления к этому раствору эффективного количества катализирующей соли, предпочтительного добавления к раствору химического контролирующего агента, выпаривания раствора для получения сухого аморфного промежуточного продукта, включающего смесь соединений титана, и обжига промежуточного продукта при температуре меньше, чем 500°С. В другом варианте способа получения основы пигментного рутилового диоксида титана катализирующая соль представляет собой эвтектическую смесь двух или более солей NaCl, KCl и LiCl, при этом катализирующая соль имеет температуру плавления меньше, чем температура обжига. Изобретение позволяет снизить температуру образования рутиловых кристаллов. 2 н. и 39 з.п. ф-лы, 19 ил.

а. получение водного исходного раствора, включающего соединение титана;

b. добавление к раствору эффективного количества катализирующей соли;

с. предпочтительно добавление к раствору химического контролирующего агента;

d. выпаривание раствора для получения сухого аморфного промежуточного продукта, который включает смесь соединений титана; и

е. обжиг промежуточного продукта при температуре меньше, чем 500°С, для получения основы пигментного рутилового диоксида титана.

а. подготовку водного исходного раствора, включающего соединение титана;

b. добавление к раствору эффективного количества катализирующей соли, где катализирующая соль представляет собой эвтектическую смесь двух или более NaCl, KCl и LiCl;

с. предпочтительно добавление химического контролирующего агента;

d. выпаривание раствора для получения сухого аморфного промежуточного продукта, который включает смесь соединений титана; и

е. обжиг промежуточного продукта для получения основы пигментного рутилового диоксида титана, в котором катализирующая соль имеет температуру точки плавления меньше, чем температура обжига.

| СПОСОБ ИЗГОТОВЛЕНИЯ НА ВЕРТИКАЛЬНОМ ЛЕНТОЧНОМ ПРЕССЕ ИЗОГНУТЫХ ЧАСТЕЙ ТРУБ | 1952 |

|

SU100530A1 |

| РУТИЛЬНЫЙ ДИОКСИД ТИТАНА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2171228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1996 |

|

RU2102324C1 |

| US 6548039 B1, 15.04.2003 | |||

| ЛИДИН Р.А | |||

| и др., Химические свойства неорганических веществ, Москва, Химия, 1997, с.16, 26, 37. | |||

Авторы

Даты

2008-08-10—Публикация

2004-11-10—Подача