Изобретение относится к области химических источников тепла, применяемых для снаряжения автономных нагревательных устройств и сосудов для беспламенного приготовления или разогрева пищи, конкретно к материалам для теплопередачи на основе реакции окисления магния.

Известны составы для осуществления экзотермических окислительно-восстановительных реакций между металлом из группы Fe, Mg, Al, Zn и оксидами металлов переменной валентности MnO2, PbO2, Ni2O3 [RU 2019160, бюл. №17, 1994], а также между магнием и хлоридом меди [US 5517981,1996].

Составы характеризуются неравномерным тепловыделением, интенсивным лишь в начальной стадии окислительно-восстановительных реакций, что является существенным недостатком для процесса теплообмена с нагреваемым объектом, например пищевым пайком.

Еще одним недостатком является то, что природа окислительно-восстановительных реакций не допускает контакта компонентов смеси в условиях хранения и предопределяет сложную многокамерную конструкцию грелок, компрессов и других изделий. Для начала реакции компоненты надо тщательно смешать, что предопределяет неудобства их применения.

Известно свойство магния взаимодействовать с водой с выделением тепла [Глинка Н.Л. Общая химия. Изд. 16. Л.: Химия, 1974, С.601]. Реакция проходит при рН среды ниже 8,5. Повышение рН приводит к пассивации поверхности, что препятствует взаимодействию, и магний перестает вытеснять водород из воды.

Практическое использование такого взаимодействия затруднено тем, что для регулирования скорости реакции магния с водой необходимо введение дополнительных соединений, влияющих на рН среды. В качестве ускорителей процесса можно использовать ангидриды кислот и свободные кислоты, а в качестве соединений для замедления реакции могут выступать соли сильных оснований и слабых кислот, например бикарбонаты, карбонаты, фосфаты и полифосфаты щелочных металлов, гидроокись кальция и др.

Недостатком является низкая удельная теплоотдача реакции, менее 5 кДж/г (магния), и наличие дополнительных соединений, которые в смеси с магнием являются балластом, снижающим содержание основного тепловыделяющего компонента.

Для повышения эффекта тепловыделения используют сплавы магния с металлическим катализатором, образующим с ним микрогальванический элемент. В присутствии электролита реакция магния с водой носит электрохимический характер.

Известен сплав магния и железа по типу «механическая смесь» и способы их получения [US 3942511, 1976; US 3993577, 1976]. Сплав готовится в шаровой мельнице из смеси опилок магния и железного порошка в инертном растворителе. После испарения растворителя и отделения избытка железа полученный остаток является сплавом магния, содержащим до 10 мас.% железа. Сплав активно взаимодействует с водой в присутствии небольшого количества хлорида натрия с удельной теплотой реакции до 5,6 кДж/г (Mg).

Недостатком такой смеси является высокая скорость реакции с водой, что обусловливает ее применение в устройстве для получения водорода [US 4017414, 1977] и не позволяет эффективно ее использовать в теплообменных устройствах.

Представляют интерес способы получения сплавов магния [US 4072514, 1978] с железом, оксидом железа, цинком, хромом, алюминием и марганцем с поверхностью раздела фаз между магнием и указанным металлом. В одном случае сплавы производятся с помощью механического вдавливания мелких частиц металла в более крупные частицы магния, в другом случае - введением твердых частиц металлов в расплавленный магний и последующим охлаждением, что обеспечивает равномерное распределение катализатора в объеме магния. Оба способа направлены на образование микроэлектрохимических ячеек.

Технической задачей для приборов и устройств, использующих тепло, образующееся в результате экзотермических химических реакций, является снаряжение их составами, характеризующимися:

- с одной стороны, высоким тепловыделением, что достигается использованием в экзотермической смеси только тех ингредиентов, которые выделяют тепло в результате реакции;

- с другой стороны, устойчивым и продолжительным тепловыделением в интервале заданных температур, что достигается введением в состав дополнительных ингредиентов, регулирующих скорость реакции, как правило, в сторону ее замедления.

Известно устройство для получения высокой температуры для обогрева водолаза по патенту [US 4223661, 1980], для которого предложены сплавы магния, сформированные механически в шаровой мельнице из порошков магния и металлов, в числе которых медь, титан, хром, никель, а также из порошка углерода (графита).

Недостатком является то, что, с целью предотвращения ожогов тела, предложены сплавы с крайне низкими характеристиками по удельному тепловыделению.

Известен экзотермический состав для беспламенного нагревателя [US 5117809, 1992], который содержит порошок сплава магния с железом, приготовленный в шаровой мельнице, соль NaCl, поверхностно-активное вещество (ПАВ) и пищевой ангидрид кислоты или свободную пищевую кислоту в качестве регулятора рН. Кислотой может также быть пропитана пористая упаковка, в которой находится экзотермический состав. Кислота управляет рН-среды в пределах между 4 и 7, чтобы реакция магния с водой не протекала слишком энергично при низких значениях рН и слишком медленно при высоких значениях рН.

Недостатком этого состава является наличие ПАВ, ангидридов кислот или свободных кислот, что снижает содержание основного компонента - сплава магния, следовательно, уменьшает общее тепловыделение предложенного состава.

Наиболее близким техническим решением является порошковая смесь, которая вступает в экзотермическую реакцию с водой в беспламенном нагревателе [US 5611329, F24J 1/00, 1997] (прототип), состоящем из двух нетканых листов полиэстера, формирующих множество карманов. Каждый карман заполнен порошковой смесью состава, мас.%:

Недостатком является наличие большого количества компонентов экзотермической смеси, в частности пеногасителя, инертного наполнителя и необязательного в порошковой смеси NaCl. Инертный наполнитель включен в состав смеси в качестве регулятора скорости реакции магния с водой. Как следствие, состав смеси характеризуется недостаточно высоким содержанием основного компонента - сплава магния, а это уменьшает общее тепловыделение состава.

Предлагаемое изобретение направлено на изыскание состава порошковой смеси для осуществления экзотермической реакции, обеспечивающего увеличение количества тепла, выделяемого экзотермической смесью в процессе реакции магния с водным раствором электролита. В числе задач также регулирование мощности тепловыделения, обеспечивающее стабильную работу нагревательных устройств в интервале температур 50-60°С в течение 8-15 минут.

Технический результат достигается тем, что предложена порошковая смесь для осуществления экзотермической реакции с водным раствором электролита, содержащая порошок сплава магния с металлическим катализатором и регулятор скорости реакции смеси, отличающаяся тем, что в качестве металлического катализатора порошковая смесь содержит железо и/или кремний, в качестве порошка сплава магния с металлическим катализатором смесь содержит порошок с размерами частиц 200-500 мкм, в качестве регулятора скорости реакции смесь содержит порошок сплава магния с металлическим катализатором с размерами частиц 501-800 мкм при следующем содержании компонентов, мас.%:

порошок сплава магния с размерами частиц 200-500 мкм - 65-90;

порошок сплава магния с размерами частиц 501-800 мкм - 10-35.

Целесообразно, что порошковая смесь дополнительно содержит фракцию порошка сплава магния относительно высокой дисперсности, при следующих соотношениях компонентов, мас.%:

порошок сплава магния с размерами частиц 200-500 мкм - 65-85;

порошок сплава магния с размерами частиц 501-800 мкм - 10-25;

порошок сплава магния с размерами частиц 100-199 мкм - 5-15.

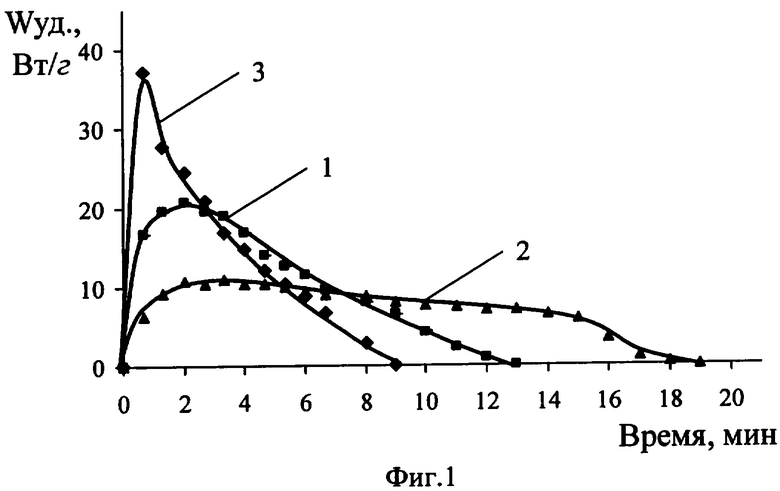

Предпочтительно, что в сплаве магния с железом содержание железа составляет 5-10 мас.%, а в сплаве магния с кремнием содержание кремния составляет 0,5-2,0 мас.%.

Возможно, что порошковая смесь дополнительно содержит хлорид натрия в количестве 3-7 мас.%.

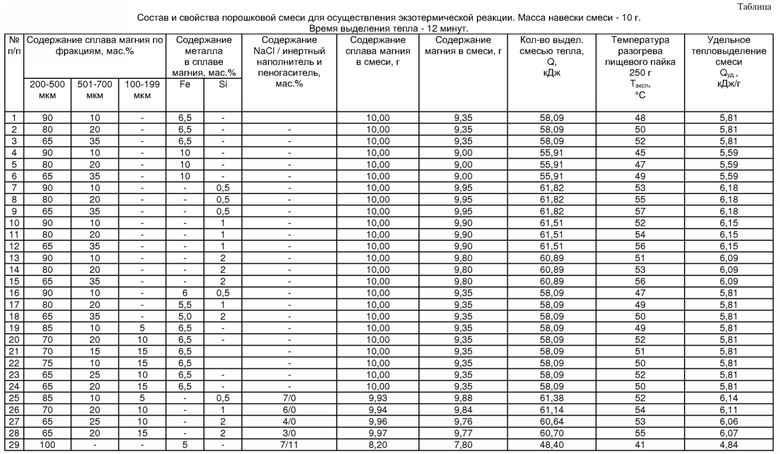

Наличие в составе порошковой смеси различных фракций сплава магния обусловлено тем, что химическая реакция электролитического окисления порошка сплава магния с размерами частиц 200-500 мкм имеет максимум удельной мощности тепловыделения в первые 1-4 минуты (Фиг.1, кривая 1) и количество выделенного тепла значительно превышает количество тепла, которое может быть поглощено нагреваемым объектом, например пищевым пайком, за этот период.

Поэтому для обеспечения эффективного теплообмена состав содержит фракцию порошка сплава магния относительно низкой дисперсности с размерами частиц 501-800 мкм, характеризующуюся максимумом удельной мощности тепловыделения со 2 по 12 минуты реакции (Фиг.1, кривая 2). Суммарный эффект обеспечивает стабильную работу в интервале температур нагрева пищевого пайка до 50-60°С в течение 12 минут.

В случаях, когда необходим быстрый выход на рабочую температуру, целесообразно в состав порошковой смеси включать небольшое количество фракции порошка сплава магния относительно высокой дисперсности с размерами частиц 100-199 мкм, с максимумом удельной мощности тепловыделения на первой минуте реакции (Фиг.1, кривая 3).

Количественное содержание фракций установлено экспериментально и регулирует скорость реакции для обеспечения стабильного тепловыделения для нагрева пищевого пайка (консервов) массой 250 г в интервале температур 50-60°С в течение 12 минут.

Заявленное содержание железа в сплаве магния с железом и содержание кремния в сплаве магния с кремнием обеспечивает максимальное значение удельного тепловыделения экзотермической реакции, что проиллюстрировано на Фиг.2.

В частных случаях, исключительно для удобства эксплуатации, порошковая смесь может содержать хлористый натрий в количестве, достаточном для получения ˜ 3% раствора электролита после вступления смеси в реакцию с водой.

Все порошки сплавов готовятся методом вдавливания частиц металлического катализатора в поверхность магния с помощью шаровой мельницы и с последующим разделением готовых порошков на фракции.

Предлагаемая порошковая смесь для осуществления экзотермической реакции работает следующим образом: при контакте с водным раствором электролита происходит окисление порошка сплава магния с выделением тепла. В присутствии электролита происходит очищение поверхности сплава магния от образовавшейся оксидной пленки, что обеспечивает дальнейшее его окисление, при этом электролит выполняет еще одну функцию, а именно устраняет возможное слипание частиц реагентов.

Указанный результат достигается тем, что в предлагаемой порошковой смеси удается не менее чем на 10% увеличить содержание основного компонента для осуществления экзотермической реакции - магния. Это позволяет либо уменьшить массу и габариты нагревательного устройства на основе разработанного состава, либо повысить его технические характеристики: увеличить количество тепла, выделяемое единицей веса смеси до 6,18 кДж/г (смеси) по сравнению с прототипом (˜5 кДж/г), увеличить температуру нагрева.

Изобретение поясняется следующими прилагаемыми диаграммами:

Фиг.1. Изменение удельной мощности тепловыделения Wуд. (Вт/г) во времени для сплавов магния с железом 6,5 мас.% для различных фракций частиц сплава: фракция частиц 200-500 мкм (кривая 1), фракция частиц 501-800 мкм (кривая 2), фракция частиц 100-199 мкм (кривая 3);

Фиг.2. Зависимость удельного тепловыделения Qуд. (кДж/г) реакции от содержания в сплаве магния металлических катализаторов: кремния (кривая 1) и железа (кривая 2).

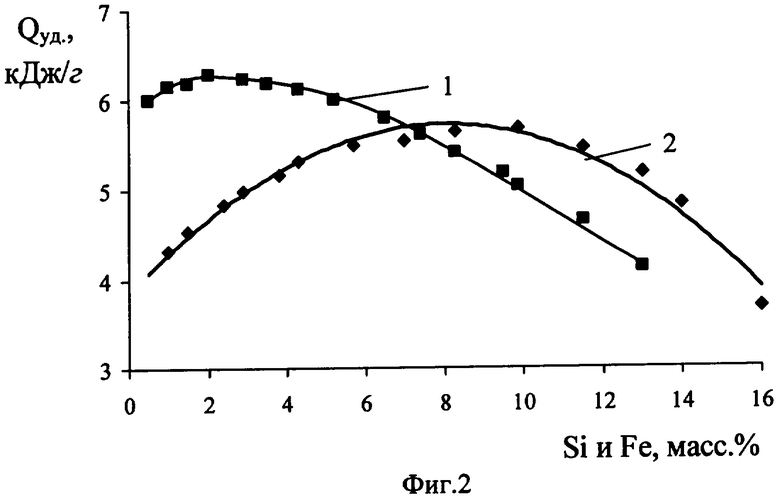

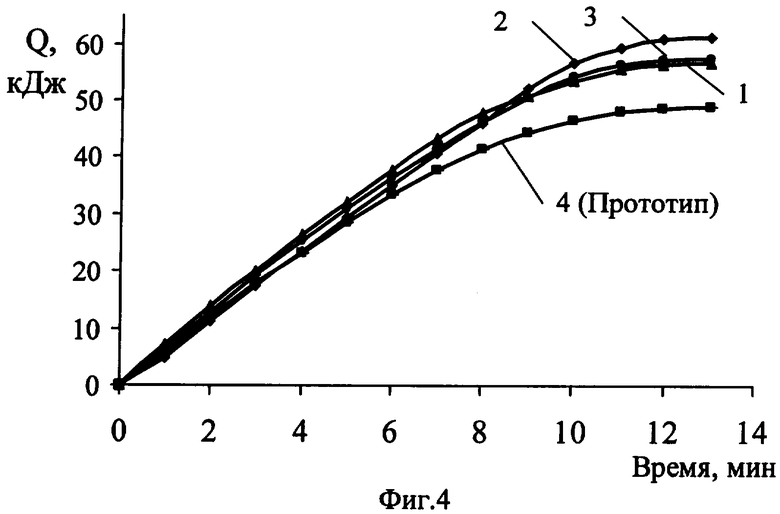

Достижение технического результата проиллюстрировано на Фиг.3 и Фиг.4.

Фиг.3. Относительное, за минутный интервал, тепловыделение Qотн. (кДж/последнюю минуту) смеси массой 10 г во времени в процессе реакции сплава магния с водным раствором электролита:

Пример 3 (кривая 1);

Пример 8 (кривая 2);

Пример 21 (кривая 3);

Пример 29 - прототип (кривая 4).

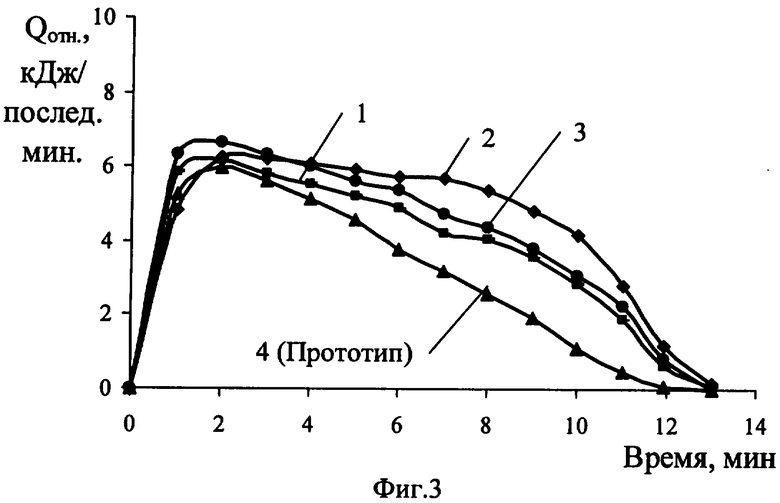

Фиг.4. Количество выделяемого 10 г смеси тепла Q (кДж) во времени:

Пример 3 (кривая 1);

Пример 8 (кривая 2);

Пример 21 (кривая 3);

Пример 29 - прототип (кривая 4).

Как видно из Фиг.3, для заявленного состава порошковой смеси наблюдается более равномерное распределение тепловыделения во времени. Из Фиг.4 следует, что количество выделяемого тепла заявленной смеси к 12 минуте ˜ на 15% выше, чем у прототипа.

Ниже приведены Примеры достижения технического результата при использовании в нагревательном устройстве предлагаемой порошковой смеси для осуществления экзотермической реакции. Все Примеры сведены в Таблицу.

Примеры 1-3.

К 10 г порошковой смеси сплава магния с железом (6,5 мас.%) следующего состава фракций (мас.%):

помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл 3% водного раствора электролита. В результате экзотермической реакции в течение 12 минут выделяется 58,09 кДж тепла с удельным тепловыделением 5,81 кДж/г (смеси), которого достаточно для разогрева 250-граммового пищевого пайка с 0°С до 48-53°С.

Примеры 4-6.

К 10 г порошковой смеси сплава магния с железом (10 мас.%) следующего состава фракций (мас.%):

помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл 3% водного раствора электролита. В результате экзотермической реакции в течение 12 минут выделяется 55,91 кДж тепла с удельным тепловыделением 5,59 кДж/г (смеси), которого достаточно для разогрева 250-граммового пищевого пайка с 0°С до 45-50°С.

Примеры 7-9.

К 10 г порошковой смеси сплава магния с кремнием (0,5 мас.%) следующего состава фракций (мас.%):

помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл 3% водного раствора электролита. В результате экзотермической реакции в течение 12 минут выделяется 61,82 кДж тепла с удельным тепловыделением 6,18 кДж/г (смеси), которого достаточно для разогрева 250-граммового пищевого пайка с 0°С до 55-60°С.

Примеры 10-12.

К 10 г порошковой смеси сплава магния с кремнием (1 мас.%) следующего состава фракций (мас.%):

помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл 3% водного раствора электролита. В результате экзотермической реакции в течение 12 минут выделяется 61,51 кДж тепла с удельным тепловыделением 6,15 кДж/г (смеси), которого достаточно для разогрева 250-граммового пищевого пайка с 0°С до 54-60°С.

Примеры 13-15.

К 10 г порошковой смеси сплава магния с кремнием (2 мас.%) следующего состава фракций (мас.%):

помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл 3% водного раствора электролита. В результате экзотермической реакции в течение 12 минут выделяется 60,89 кДж тепла с удельным тепловыделением 6,09 кДж/г (смеси), которого достаточно для разогрева 250-граммового пищевого пайка с 0°С до 54-59°С.

Примеры 16-18.

К 10 г порошковой смеси сплавов магния с кремнием (0,5-2 мас.%) и железом (5-6 мас.%) следующего состава фракций (мас.%):

помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл 3% водного раствора электролита. В результате экзотермической реакции в течение 12 минут выделяется 58,09 кДж тепла с удельным тепловыделением 5,81 кДж/г (смеси), которого достаточно для разогрева 250-граммового пищевого пайка с 0°С до 47-50°С.

Примеры 19-24.

К 10 г порошковой смеси сплава магния с железом (6,5 мас.%) следующего состава фракций (мас.%):

помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл 3% водного раствора электролита. В результате экзотермической реакции в течение 12 минут выделяется 58,09 кДж тепла с удельным тепловыделением 5,81 кДж/г (смеси), которого достаточно для разогрева 250-граммового пайка с 0°С до 49-59°С.

Примеры 25-28.

К 10 г порошковой смеси фракций сплава магния с кремнием (0,5-2,0 мас.%) и NaCl следующего состава (мас.%):

помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл воды. В результате экзотермической реакции в течение 12 минут выделяется 60,52-61,45 кДж тепла с удельным тепловыделением 6,05-6,14 кДж/г (смеси), которого достаточно для разогрева 250-граммового пищевого пайка с 0°С до 55-57°С.

Пример 29 (прототип).

К 10 г порошковой смеси прототипа, помещенной в полимерный карман нагревательного устройства в калориметре, добавляется 500 мл воды. В результате экзотермической реакции в течение 12 минут выделяется 49,58 кДж тепла с удельным тепловыделением 4,96 кДж/г (смеси), которого достаточно для разогрева 250-граммового пищевого пайка с 0°С до 41°С.

Преимущества предлагаемой порошковой смеси для осуществления экзотермической реакции заключаются в следующем: исключается наличие инертных с точки зрения тепловыделения компонентов - регуляторов скорости реакции. Увеличивается удельное количество тепла, выделяемое единицей веса смеси в процессе реакции магния с водным раствором электролита. Регулирование удельной мощности тепловыделения обеспечивает стабильную работу в интервале температур 50-60°С в течение 8-15 минут.

Изобретение относится к области химических источников тепла, а конкретно - к материалам для теплопередачи на основе реакции окисления магния. Порошковая смесь для осуществления экзотермической реакции включает порошок сплава магния с металлическим катализатором и регулятор скорости реакции смеси, причем в качестве металлического катализатора используется железо и/или кремний, в качестве порошка сплава магния с металлическим катализатором смесь содержит порошок с размерами 200-500 мкм, а в качестве регулятора скорости реакции смесь содержит порошок сплава магния с металлическим катализатором с размерами частиц 501-800 мкм при следующих соотношениях компонентов, мас.%: порошок сплава магния с размерами частиц 200-500 мкм - 65-90; порошок сплава магния с размерами частиц 501-800 мкм - 10-35. Порошковая смесь может дополнительно содержать фракцию порошка сплава магния относительно высокой дисперсности с размерами частиц 100-199 мкм в количестве 5-15 мас.%. Содержание железа в сплаве магния с железом составляет 5-10 мас.%, а содержание кремния составляет 0,5-2,0 мас.%. Порошковая смесь может содержать 3-7 мас.%. хлорида натрия. Исключается наличие инертных с точки зрения тепловыделения компонентов - регуляторов скорости реакции. Увеличивается удельное количество тепла, выделяемое единицей веса смеси в процессе реакции магния с водным раствором электролита. 3 з.п. ф-лы, 4 ил., 1 табл.

| US 5611329 А, 18.03.1997 | |||

| Состав экзотермической смеси | 1988 |

|

SU1558610A1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ФУТЕРОВКИ ИЛИ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ПОРОШКОВАЯ СМЕСЬ | 1990 |

|

RU2040512C1 |

| KR 20030038159, 16.05.2003 | |||

| Держатель | 1977 |

|

SU647745A1 |

| Способ получения ртутно-галоидных ароматических соединений, содержащих ртуть, связанную с ядром | 1947 |

|

SU100848A3 |

Авторы

Даты

2008-08-10—Публикация

2006-08-11—Подача