Изобретение относится к области специальной электрометаллургии, а именно к изготовлению прессованных расходуемых электродов, преимущественно из титана и его сплавов, для последующего переплава.

Известен способ получения расходуемого электрода для вакуумного дугового переплава (ВДП) прессованием через конусную проходную матрицу порций кусковых и сыпучих шихтовых материалов (см. Титановые сплавы. Плавка и литье титановых сплавов. Отв. ред. В.И.Добаткин. М.: «Металлургия», 1978, с.265-271).

Данный способ является достаточно производительным и позволяет вовлекать в состав электрода различные виды возвратных шихтовых отходов после их соответствующей переработки.

Недостатком способа является слабая механическая связь между компонентами шихты, что при увеличении размеров электрода приводит к снижению его прочности, разрушению при транспортировке и во время переплава, создает аварийные ситуации в вакуумных дуговых печах, вызывает брак слитков и электродов, снижая тем самым выход годного металла.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения расходуемого электрода для ВДП, включающий изготовление компонентов шихты заданных размеров, причем часть шихты выполняют в виде арматурных стержней ограниченной длины, порционную загрузку в контейнер арматурных стержней и кусковых и сыпучих компонентов шихты и последующее из совместное прессование с периодической фиксацией стержней (RU 2264887, C22B 9/20, 27.11.2005) - прототип.

Данный способ позволяет несколько повысить прочность электрода и увеличить в нем долю возвратных отходов.

Недостатком известного способа является сложность осуществления и большая трудоемкость.

Используемые арматурные стержни должны иметь вполне определенные геометрические размеры, в частности длину и толщину. Длину арматурных стержней задают не меньше чем суммарная длина периметров прессовки и верхней конусной части контейнера (а при прессовании последней порции шихты - не выходящую за габариты прессовки) и не больше суммарной длины периметров всего электрода и верхней конусной части контейнера. В противном случае возможно либо недоиспользование всей длины стержней, либо их нехватка. Периодическая фиксация стержней приводит к тому, что стержни толщиной менее 3 мм при обратном ходе пресс-штемпеля рвутся и практически при прессовании на прессах усилием 2500-10000 тс стержни должны быть толщиной не менее 8-10 мм.

Специальное изготовление таких стержней связано со значительными трудозатратами. Кроме того, установка стержней перед каждой загрузкой, их периодическая фиксация и необходимость придания им определенной конфигурации холостыми ходами пресс-штемпеля приводит к снижению производительности процесса прессования электрода.

Высокая трудоемкость способа не оправдывается повышением прочности электрода, поскольку в таком электроде в местах прохождения (по торцевой поверхности блоков) донной части отформованных стержней ослаблены силы сцепления между блоками, что приводит к падению непроплавленных кусков шихты в ванну жидкого металла в процессе плавления электрода.

Совокупность указанных недостатков ограничивает возможность промышленного применения известного способа.

Задачей, на решение которой направлено данное изобретение, является снижение трудоемкости изготовления прессованного электрода и повышение его прочности за счет использования в качестве арматурных стержней длинномерных отходов производства.

Поставленная задача решается тем, что в способе получения расходуемого электрода для последующего переплава, включающем установку в полый контейнер арматурных стержней из отходов переплавляемого металла, порционную загрузку сыпучей шихты в контейнер и их совместное прессование пресс-штемпелем, согласно изобретению в качестве арматурных стержней используют длинномерные отходы, которые фиксируют в электроде при прессовании первой и последней порции шихты, а при прессовании промежуточных порций шихты арматурные стержни непрерывно подают в зазор между контейнером и пресс-штемпелем и запрессовывают их в поверхностный слой электрода с образованием по длине электрода сплошных арматурных стержней, при этом арматурные стержни выполняют в виде пакета, набранного из тонколистовых отходов.

Кроме того, арматурные стержни по мере прессования запрессовывают в электрод по спирали, а заход спирали разных стержней задают одинаковым или различным.

При прессовании промежуточных блоков электрода длинномерные арматурные стержни запрессовываются в электрод преимущественно в его поверхностном слое, обеспечивая качественное сцепление компонентов шихты по торцевым поверхностям блоков и дополнительно упрочняя связь блоков по периферии.

Поскольку фиксация стержней при этом не производится, исключается возможность их разрыва при ходе пресс-штемпеля. Это позволяет использовать в качестве арматурных стержней пакеты, набранные их тонколистовых (толщиной от 0,1 до 3,0 мм) отходов производства без их предварительной взаимосвязи друг с другом. Происходящее при прямом ходе пресс-штемпеля скольжение внутренних слоев пакета относительно наружных в направлении прессования вызывает сцепление отдельных слоев пакета на этом участке. Благодаря этому возможное разрушение одного или нескольких внутренних слоев пакета при обратном ходе пресс-штемпеля не нарушает общей целостности арматурного многослойного стержня.

Сущность предлагаемого способа поясняется чертежами.

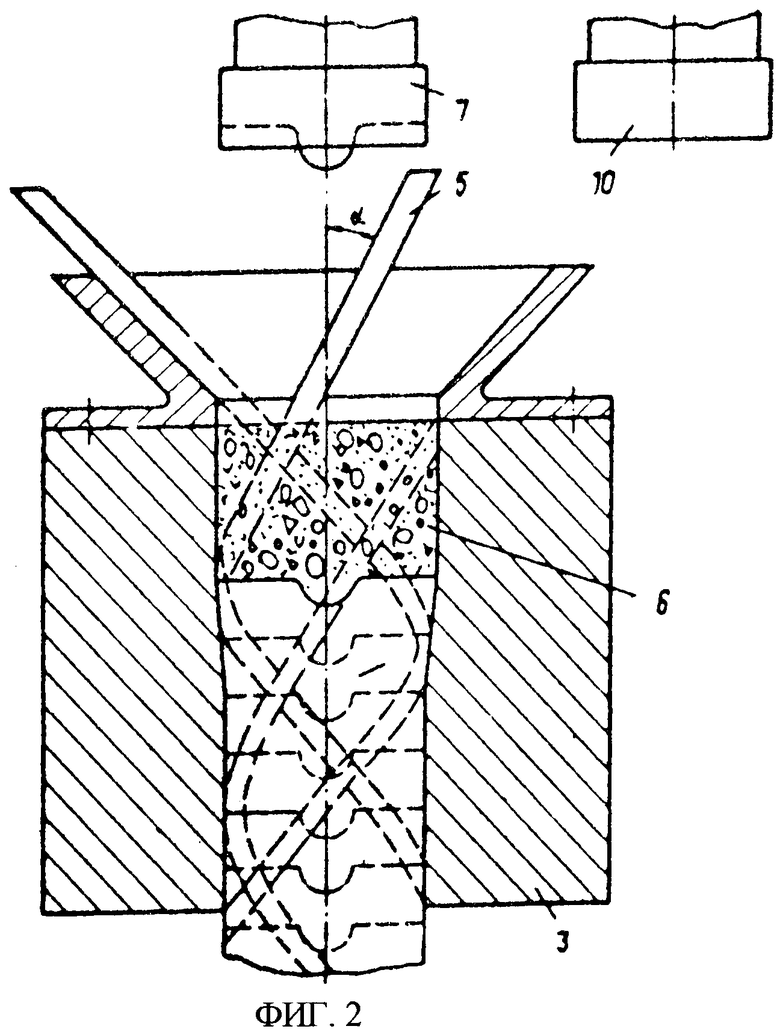

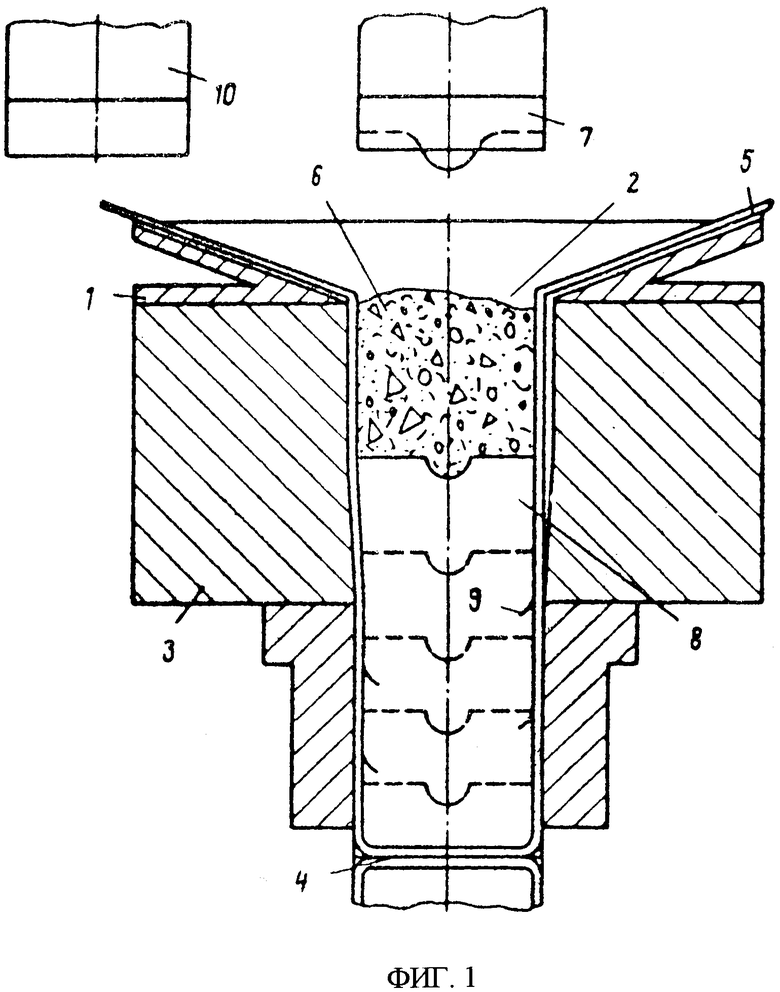

На фиг.1 показан общий вид контейнера перед прессованием очередной порции шихты с арматурным стержнем в виде пакета, набранного из тонколистовых длинномерных отходов; на фиг.2 показан контейнер во время прессования шихты арматурных стержней с запрессовкой по спирали, α - угол захода спирали.

Пример 1 (фиг.1)

Был изготовлен расходуемый электрод для ВДП диаметром 220 мм, длиной 1500 мм прессованием на горизонтальном гидравлическом прессе усилием 5 тыс. тс с использованием арматурного пакета длиной 3400 мм, шириной 50 мм, толщиной 10 мм при толщине отдельных полос пакета 0,1-3,0 мм.

Через загрузочную воронку 1 в коническую полость 2 контейнера 3, ограниченную верхним плоским торцом ранее отпрессованного электрода 4, закладывают многослойный арматурный стержень 5, выполненный в виде пакета, набранного из длинномерных тонколистовых отходов листопрокатного производства.

После деформации стержня 5 в контейнер засыпают первую порцию 6 шихты и прессуют пресс-штемпелем с фигурной шайбой 7. При этом арматурный стержень фиксируется в первом блоке 8 электрода 9. Из отпрессованного блока в полость контейнера выступают два диаметрально противолежащих участка арматурного стержня, создающего дополнительную жесткую связь отпрессованного блока со следующей порционной частью.

После удаления из полости контейнера пресс-штемпеля в него засыпают следующую порцию шихты и производят ее прессование совместно с арматурным стержнем. При этом стержень находится в свободном незафиксированном состоянии. При прямом ходе пресс-штемпеля и сжатии арматурного стержня происходит скольжение образующих его тонких полос относительно друг друга в направлении прессования, что способствует сохранению общей целостности стержня. Процесс прессования продолжают до получения расходуемого электрода необходимой длины. Концы арматурного стержня фиксируют в последней порционной части электрода в процессе прессования пресс-штемпелем с плоской шайбой 10.

Пример 2 (фиг.2)

Изготовлен расходуемый электрод для ВДП диаметром 490 мм, длиной 5500 мм прессованием на вертикальном гидравлическом прессе усилием 10 тыс. тс с использованием арматурных стержней размерами 8×60×7500 мм.

В коническую полость контейнера 3, ограниченную верхним плоским торцом ранее отпрессованного электрода (не показано), задают три арматурных стержня 5 в виде полосы под углом захода спирали α=15°.

После установки стержней в контейнер 3 засыпают порцию предварительно перемешанной кусковой и сыпучей шихты 6 заданного фракционного и химического состава. Засыпанную шихту 6 совместно со стержнями 5 прессуют пресс-штемпелем с фигурной шайбой 7, фиксируя стержни в первом блоке электрода.

Далее засыпку порции шихты и совместное ее прессование с длинномерными арматурными стержнями производят аналогично примеру 1.

Изменяя по мере прессования угол наклона арматурного стержня относительно оси электрода, регулируют шаг спирали, обеспечивая оптимальное содержание листовой обрези в общем объеме шихты.

Преимущества предлагаемого способа получения расходуемых электродов по сравнению с прототипом заключаются в следующем:

- Снижается трудоемкость за счет устранения предварительной переработки отходов и исключения ряда операций из непосредственного процесса прессования электрода.

- Повышается механическая прочность электрода за счет ликвидации участков слабого сцепления блоков (по торцевым поверхностям).

- Обеспечивается возможность безотходного вовлечения в состав электрода длинномерных отходов производства без их предварительной переработки.

- Расширяются технологические возможности способа за счет варьирования вида и способа запрессовки арматурных стержней.

- Снижается себестоимость изготовления 1 т расходуемого электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВАКУУМНО-ДУГОВОГО ПЕРЕПЛАВА ДЛЯ ТОЧНОГО ЛЕГИРОВАНИЯ | 2019 |

|

RU2721979C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2359432C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ВЫПЛАВКИ КРУПНОГАБАРИТНЫХ СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2440428C2 |

| Контейнер для брикетирования | 1980 |

|

SU946975A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1999 |

|

RU2158772C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО БРИКЕТИРОВАНИЯ ТИТАНОВОЙ ШИХТЫ | 2006 |

|

RU2331497C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2002 |

|

RU2234543C2 |

Изобретение относится к области специальной электрометаллургии, а именно к изготовлению прессованных расходуемых электродов из высокореакционных металлов и сплавов, например титановых, для последующего переплава. В способе устанавливают в полый контейнер арматурные стержни, порционно загружают сыпучую шихту в контейнер и совместно прессуют пресс-штемпелем. В качестве арматурных стержней используют длинномерные отходы переплавлямого металла, которые фиксируют в электроде при прессовании первой и последней порции шихты, а при прессовании промежуточных порций шихты арматурные стержни непрерывно подают в зазор между контейнером и пресс-штемпелем и запрессовывают их в поверхностный слой электрода с образованием по длине электрода сплошных арматурных стержней, при этом арматурные стержни выполняют в виде пакета, набранного из тонколистовых длинномерных отходов. Арматурные стержни по мере прессования запрессовывают в электрод по спирали, а угол захода спирали разных стержней задают одинаковым или различным. Изобретение позволяет снизить трудоемкость изготовления расходуемых электродов, повысить их механическую прочность, обеспечить вовлечение в состав электрода длинномерных отходов без их предварительной переработки. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2264887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2215381C1 |

| US 4612040 A, 16.09.1986 | |||

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МОНТАЖА ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 2014 |

|

RU2565249C1 |

Авторы

Даты

2008-08-20—Публикация

2006-07-06—Подача