Предлагаемое изобретение относится к электронной технике и может быть использовано для поверхностного монтажа электронных компонентов с шариковыми выводами методом перевернутого кристалла, в частности электронного компонента с матрицей шариковых выводов.

Известен способ монтажа электронных компонентов с шариковыми выводами методом перевернутого кристалла, включающий нанесение адгезива на контактную поверхность компонента с шариками припоя, установку компонента на монтажную поверхность подложки, расплавление шариков припоя под слоем адгезива, совмещение шариковых выводов с контактными площадками подложки, соединение шариковых выводов с контактными площадками подложки путем прижатия к подложке и отверждения адгезива (см. Заявка WO 2076161 А1, МПК Н05К 3/46, Н01L 21/60, опубл. 26.09.2004).

Однако известный способ обладает существенными недостатками:

- изделия, изготовленные в соответствии с этим способом, не подлежат ремонту;

- паяные соединения компонента не пригодны для визуального или автоматического оптического контроля, что потребует специальных методов контроля;

- требуется идеальная плоскостность монтажных контактных площадок;

- необходимы специальные устройства для совмещения;

- максимальная площадь контакта шарикового вывода равна площади контактной площадки на печатной плате;

- монтажные контактные площадки резко сокращают полезную для разводки площадь платы.

Известен способ монтажа электронных компонентов с шариковыми выводами методом перевернутого кристалла, включающий операции позиционирования, фиксации и присоединения шариковых выводов к контактам монтажной поверхности печатной платы, которые механически и электрически соединены с проходящими через них сквозными металлизированными отверстиями, посредством пайки (см. патент США №6828512, МПК Н05К 1/16, опубл. 07.12.2004 г.). Контакты выполнены в виде контактных площадок на противоположных сторонах печатной платы. Перед операцией позиционирования (установки) на монтажную контактную площадку и в часть сквозного отверстия осаждают первый припой и проводят оплавление для формирования пробки из первого припоя. Пробка имеет ствол, заполняющий верхнюю часть сквозного отверстия, и шляпку определенной толщины, образованную первым припоем, растекшимся по контактной площадке. После установки компонента его шариковые выводы соединяют с контактными площадками печатной платы с использованием второго оплавления. Причем шариковые выводы компонента делают из второго припоя, имеющего более низкую температуру плавления, чем первый припой, и второе оплавление проводят при более низкой температуре, чем температура плавления первого припоя. При этом пробка остается в твердом состоянии и предотвращает протекание второго припоя в сквозное отверстие.

Вышеуказанный способ обладает недостатками, обусловленными:

- увеличением количества операций, что приводит к относительному усложнению способа;

- необходимостью использования двух припоев, имеющих различные температуры плавления, для формирования соединения.

Кроме того, известный способ не позволяет получать гарантированный определенный зазор между монтажной поверхностью печатной платы и поверхностью электронного компонента.

Наиболее близким по технической сущности к заявляемому способу является способ монтажа электронных компонентов с шариковыми выводами методом перевернутого кристалла, включающий операции позиционирования, фиксации и присоединения шариковых выводов к контактам монтажной поверхности печатной платы, которые механически и электрически соединены с проходящими через них сквозными металлизированными отверстиями, посредством пайки (см. патент США №6735857, МПК Н05К 3/30, опубл. 18.05.2004 г.) При осуществлении вышеуказанного способа электронные компоненты располагаются сверху над монтажной поверхностью во время проведения всех операций. Во время пайки расплавленный припой заполняет сквозные металлизированные отверстия и распределяется по нижним контактным площадкам вокруг соответствующих сквозных отверстий с образованием расширенного столбика припоя на нижней стороне сквозного отверстия. Это повышает прочность паяного соединения и позволяет визуально оценивать качество пайки.

Однако вышеуказанный способ обладает существенными недостатками, которые заключаются в том, что при монтаже с повышенной плотностью существует вероятность растекания припоя с контактных площадок. Это приводит к образованию мостиков и замыканию соседних контактных площадок.

Кроме того, существенное значение для известного способа имеет влияние поверхностных загрязнений на смачиваемость припоем металлизированных поверхностей отверстий. При неудовлетворительной очистке сквозных отверстий (например, наличие смоляных пятен на стенках отверстий) возможны следующие дефекты паяных соединений:

- частичное или полное вытекание припоя из сквозных металлизированных отверстий, что резко снижает качество паяных соединений;

- образование больших пустот (внутренних газовых пробок) в столбиках застывшего припоя, который заполняет сквозные отверстия, что приводит к снижению механической прочности соединений.

Исключить сквозные металлизированные отверстия на контактных площадках под компоненты с шариковыми выводами не представляется возможным для подобных соединений с повышенной плотностью размещения контактных площадок.

Техническим результатом изобретения является создание надежных высококачественных паяных соединений при поверхностном монтаже электронных компонентов.

Технический результат достигается тем, что в способе монтажа электронных компонентов с шариковыми выводами методом перевернутого кристалла, включающем операции позиционирования, фиксации и присоединения шариковых выводов к контактам монтажной поверхности печатной платы, которые механически и электрически соединены с проходящими через них сквозными металлизированными отверстиями, посредством пайки, перед операцией позиционирования печатную плату переворачивают монтажной поверхностью вниз, а шариковые выводы электронного компонента располагают под контактами сквозных металлизированных отверстий, при этом вышеуказанную пространственную ориентацию печатной платы сохраняют во время проведения всех операций.

Кроме того, при выполнении контактов, через которые проходят сквозные металлизированные отверстия, в виде контактных площадок для обеспечения всех операций используют только те электронные компоненты и печатные платы, у которых диаметр D шарика и диаметр d сквозного металлизированного отверстия, соответственно, связаны соотношением D=(1,2÷1,5)d.

Кроме того, при использовании для монтажа многослойных печатных плат с двухуровневой коммутацией, имеющих контакты, через которые проходят сквозные металлизированные отверстия, в виде металлизированных отверстий в форме усеченных конусов для обеспечения всех операций используют только те электронные компоненты и печатные платы, у которых диаметр D шарика и диаметр d сквозного металлизированного отверстия, соответственно, связаны соотношением D=(1,2÷2,0)d.

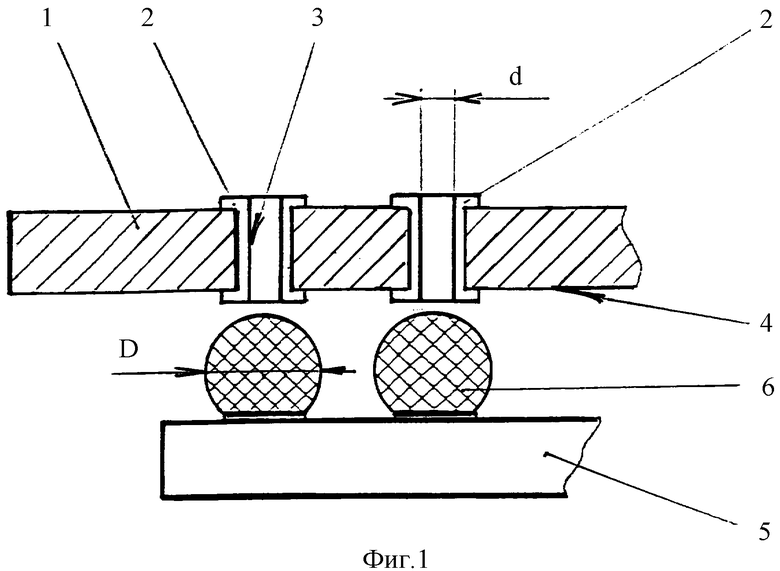

Кроме того, при использовании для монтажа многослойных печатных плат со ступенчатыми сквозными металлизированными отверстиями, состоящими из двух участков с различными диаметрами, для обеспечения всех операций используют только те печатные платы, у которых диаметр d1 участка, имеющего выход на монтажную поверхность, и диаметр d2 участка, имеющего выход на противоположную поверхность, соответственно, связаны соотношением d2=(0,2÷1,0)d1, а глубина Н участка с диаметром d1 больше или равна глубине h залегания последнего внутреннего слоя от монтажной поверхности печатной платы.

Сущность предлагаемого изобретения поясняется чертежами.

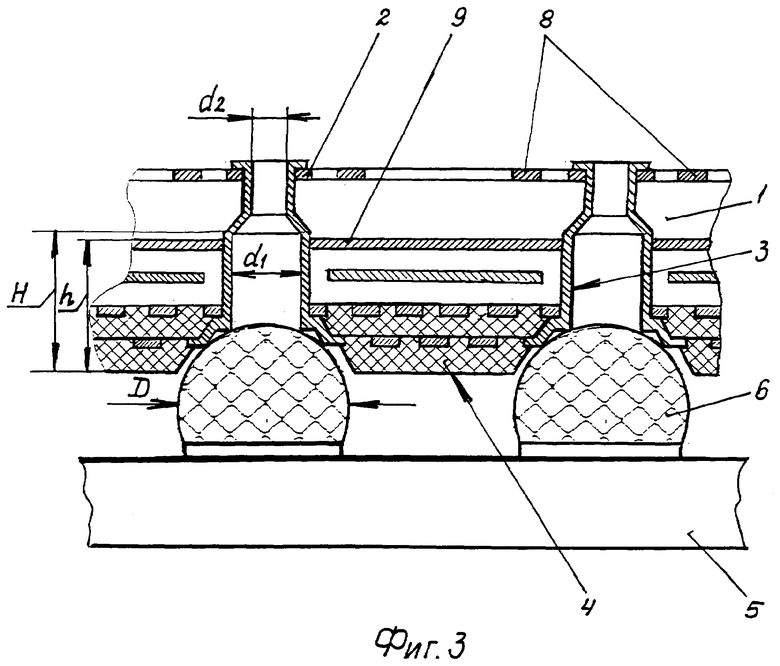

На фиг.1 схематично (упрощенно) изображены печатная плата с контактными площадками и электронный компонент перед проведением операций в соответствии с предлагаемым изобретением, где

1 - печатная плата;

2 - контактные площадки печатной платы;

3 - сквозные металлизированные отверстия;

4 - монтажная поверхность печатной платы;

5 - электронный компонент;

6 - шариковые выводы.

На фиг.2 - многослойная печатная плата с двухуровневой коммутацией с контактами в виде металлизированных отверстий в форме усеченных конусов и электронный компонент перед проведением операций в соответствии с предлагаемым изобретением, где

7 - контакт, через который проходит сквозное металлизированное отверстие, в форме усеченного конуса.

На фиг.3 схематично (упрощенно) изображены многослойная печатная плата со ступенчатыми сквозными металлизированными отверстиями, состоящими из двух участков с различными диаметрами, и электронный компонент перед проведением операций в соответствии с предлагаемым изобретением, где:

1 - печатная плата;

2 - контактная площадка металлизированного отверстия;

3 - сквозное металлизированное отверстие;

4 - монтажная поверхность печатной платы;

5 - электронный компонент;

6 - шариковый вывод;

8 - коммутационные проводники;

9 - внутренние слои платы.

На фиг.4 схематично (упрощенно) изображено технологическое приспособление для проведения операции пайки с закрепленной в нем печатной платой после проведения пайки в соответствии с предлагаемым изобретением, где:

1 - печатная плата;

5 - электронный компонент;

10 - держатель печатной платы;

11 - установочный бортик;

12 - планка;

13 - крышка;

14 - направляющая;

15 - пружина;

16 - ребро;

А - зазор между функциональной поверхностью электронного компонента и монтажной поверхностью печатной платы.

Ниже приведен предпочтительный вариант осуществления способа монтажа электронных компонентов с шариковыми выводами с различными рекомендациями по выбору тех или иных приемов, режимов, материалов, приспособлений и др., из которых состоят операции и предлагаемый способ в целом, что объясняется большой номенклатурой электронных компонентов и материалов, используемых в настоящее время.

На шариковые выводы 6 электронного компонента 5 через трафарет наносится паяльная паста (на фигурах не показана).

Применение трафаретов более предпочтительно, чем подача доз пасты путем шприцевания из дозатора, т.к. обеспечиваются более стабильные массы паяльной пасты, наносимой на каждый вывод.

Для нанесения паяльной пасты методом трафаретной печати рекомендуется использовать паяльные пасты с содержанием металлической составляющей 88-91%. Рекомендуемая вязкость в зависимости от размеров частиц припоя должна составлять 6000÷10000 г/см·с2. Размеры частиц пасты должны составлять 20-45 мкм, поскольку пасты с малыми размерами хоть и легко наносятся, но при пайке может возникнуть проблема разбрызгивания шариков припоя. Пасты с большими размерами частиц трудно наносить через маленькие апертуры в трафарете.

Вместо паяльной пасты возможно использование флюсов для пайки электронных компонентов, например спирто-канифолиевых флюсов, растворимых в воде или спирте, остатки которых легко удаляются промыванием в воде или спирте. Однако водорастворимые флюсы не применимы там, где требуется особенно высокая надежность (в военной и космической аппаратуре). В этих случаях предпочтительна очистка с помощью растворителей. Это относится также к узлам с поверхностным монтажом, где высокая плотность монтажа затрудняет промывание.

В устройствах для локальной установки полупроводников осуществляется сопряжение электронных компонентов 5 с печатными платами 1 (взаимная ориентация показана на фиг.1, 2 и 3) и позиционирование электронных компонентов 5 на обозначенном месте монтажной поверхности 4 печатных плат.

Следует отметить, что контакты 7, выполненные в форме усеченных конусов (см. фиг.2), выполняют функции (роль) ловителей для шариковых выводов. Вышеуказанное выполнение контактов позволяет одновременно усовершенствовать операции предлагаемого способа, в частности:

- повысить точность позиционирования;

- повысить надежность фиксации электронных компонентов;

- увеличить прочность паяных соединений за счет увеличения площади контактирования.

Операция позиционирования завершается высушиванием паяльной пасты, которая находится в месте контактирования для фиксации электронных компонентов 5 на печатной плате 1 перед пайкой.

Для проведения операции пайки используется технологическое приспособление, содержащее (см. фиг.4):

- держатель 10 печатной платы, выполненный в виде прямоугольной рамки с внутренним установочным бортиком 11;

- планку 12 для механической фиксации печатной платы 1 по краям;

- крышку 13, которая подвижно установлена на направляющих 14 и нагружена пружинами 15 в сторону держателя 10 с возможностью создания прижимного усилия, прикладываемого к электронному компоненту 5, при этом крышка 13 снабжена внутренним ребром 16, которое в одном из крайних положений крышки 13 упирается в бортик 11.

Печатная плата 1 с зафиксированным на ней электронным компонентом 5 помещается в технологическое приспособление (см. фиг.4) с последующей ее фиксацией по краям посредством планок 12, при этом крышка 13 отжимается вниз. Прижимное усилие, возникающее в месте сопряжения электронного компонента 5 с внутренней поверхностью крышки 13 и прикладываемое к электронному компоненту 5, имеет относительно малую величину за счет использования тарированных пружин 15, что позволяет:

- исключить возникновение каких-либо деформаций в местах контактирования шариковых выводов 6 с контактными площадками до проведения операции пайкой;

- предотвратить «расползание» шариковых выводов 6 в процессе пайки;

- осуществить в процессе пайки плавную подачу электронного компонента 5 в направлении печатной платы 1 до момента, когда ребро 16 войдет в контакт с бортиком 11.

Далее технологическое приспособление с закрепленной в нем печатной платой 1 помещается в печь конвекционного оплавления, которая имеет зоны предварительного нагрева, пайки и охлаждения и эффективную систему циркуляции воздуха, что обеспечивает этому способу пайки ряд преимуществ по сравнению с другими способами, например ИК-пайке.

При ИК-пайке сложно обеспечить высокую точность и равномерность распределения температуры. Для повышения качества ИК-пайки рекомендуется применять металлизированные края, узлы с равномерным распределением тепловой массы с крупными элементами по углам, улучшать конвекцию атмосферы печи, уменьшать скорость движения конвейера (при его наличии). Не следует нагревать керамические элементы со скоростью меньше 3°С/с.

При нагревании шариковые выводы 6 (включая пасту) деформируются, переходя в пластическое состояние, а при достижении определенной температуры расплавляются (образуя эвтектический сплав). Расплавленный припой в зоне паяного соединения за счет каппилярных сил втягивается в полость сквозного металлизированного отверстия 3 и устремляется вверх к его выходу, постепенно заполняя определенный объем. Одновременно с заполнением полостей сквозных отверстий припоем происходит плавная подача электронного компонента 5 в направлении печатной платы 1 до того момента, когда ребро 16 войдет в контакт с бортиком 11. Вышеуказанная ориентация потока припоя одновременно позволяет:

- исключить разрывы в потоке (обеспечить его непрерывность);

- постепенно вытеснять воздух (или газ, в среде которого могут производить пайку, например азот);

- заполнять равномерно требуемый объем припоем без образования воздушных пробок (пустот) даже при наличии каких-либо загрязнений;

- получать гарантированные зазоры А между функциональной поверхностью электронного компонента 5 и монтажной поверхностью печатной платы 1 величиной в диапазоне от нескольких микрон до нескольких десятков микрон.

Создание вышеуказанной ориентации потока припоя и обязательное соблюдение определенных соотношений размеров диаметра D шарика и диаметра d (или d1) сквозного металлизированного отверстия позволяет достичь по сравнению с прототипом следующих преимуществ:

- исключить (уменьшить) вероятность выплеска (разбрызгивания) припоя в зоне сопряжения шариковых выводов и контактных площадок при одинаковом температурном профиле пайки;

- обеспечить практически однородную механическую прочность всех соединений (шариковый вывод - контактная площадка) для одного электронного компонента.

Для обеспечения вышеизложенного при выполнении контактов в виде контактных площадок (см. фиг.1) диаметр D шарика и диаметр d сквозного металлизированного отверстия должны быть связаны соотношением D=(1,2÷1,5)d, а при выполнении контактов в виде металлизированных отверстий в форме усеченных конусов (см. фиг.2 и 3), соответственно, D=(1,2÷2,0)d и D=(1,2÷2,0)d1.

Диаметры шариков D=1,5d и D=2,0d (D=2,0d1) для вышеуказанных вариантов, соответственно, являются верхними предельными, ниже которых гарантировано отсутствие выплеска (разбрызгивания) припоя за счет того, что каппилярные силы справляются с подачей расплавленного припоя вверх и успевают за время пайки убрать (направить) «излишки» припоя в полость сквозного металлизированного отверстия.

Диаметры шариков D=1,2d и D=1,2d1 для вышеуказанных вариантов (см. фиг.1, 2 и 3), соответственно, являются нижними предельными значениями. Компоненты с диаметрами шариков D, которые меньше нижних предельных значений, использовать нецелесообразно из-за нехватки достаточного количества припоя для формирования прочного соединения.

После проведения операции пайки производится оптический контроль поверхностно смонтированных узлов на установке автоматического оптического контроля, имеющей систему двухмерного технического зрения, которая используется для обнаружения широко распространенных дефектов пайки: мостиков припоя, пропусков и т.п.

Данные «действительного изображения», полученные с установок автоматического оптического контроля, поступают в систему автоматического измерения параметров технологических процессов и обратной связи для проверки паяных соединений.

Таким образом, предложенный способ позволяет создавать надежные высококачественные паяные соединения при поверхностном монтаже электронных компонентов с шариковыми выводами за счет исключения мостиков припоя (исключается выплеск припоя).

Кроме того, использование для монтажа многослойных печатных плат со ступенчатыми сквозными металлизированными отверстиями (см. фиг.3) позволяет уменьшить площадь контактных площадок на поверхности платы, противоположной монтажной, и повысить надежность металлизации отверстий. Уменьшение площади контактных площадок расширяет возможности для формирования печатного монтажа, в частности, позволяет повысить его плотность за счет введения дополнительных элементов коммутации (коммутационных проводников).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОННАЯ ПЛАТА С ВСТРОЕННЫМ НАГРЕВАТЕЛЬНЫМ СОПРОТИВЛЕНИЕМ | 2008 |

|

RU2484607C2 |

| СПОСОБ ВАКУУМНОЙ ПАЙКИ ПРИПОЙНЫХ ШАРИКОВ НА ВЫВОДНЫЕ ПЛОЩАДКИ МЕТАЛЛОКЕРАМИЧЕСКИХ КОРПУСОВ МАТРИЧНОГО ТИПА | 2022 |

|

RU2812158C1 |

| КОНТАКТНЫЙ УЗЕЛ | 1998 |

|

RU2134498C1 |

| МНОГОСЛОЙНАЯ КОММУТАЦИОННАЯ ПЛАТА (ВАРИАНТЫ) | 1998 |

|

RU2133081C1 |

| СПОСОБ МОНТАЖА МИКРОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2015 |

|

RU2571880C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2023 |

|

RU2820146C1 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| СПОСОБ СБОРКИ ГИБРИДНО-ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2006 |

|

RU2315392C1 |

| СИЛЬНОТОЧНАЯ МНОГОСЛОЙНАЯ ПЕЧАТНАЯ ПЛАТА, СОДЕРЖАЩАЯ СЛАБОТОЧНЫЕ ЦЕПИ УПРАВЛЕНИЯ | 2015 |

|

RU2630680C2 |

| ПЛОСКИЙ СОЕДИНИТЕЛЬ | 1997 |

|

RU2210846C2 |

Изобретение относится к электронной технике и может быть использовано для поверхностного монтажа электронных компонентов с шариковыми выводами методом перевернутого кристалла, в частности электронного компонента с матрицей шариковых выводов. Технический результат - создание надежных высококачественных паяных соединений при поверхностном монтаже электронных компонентов. Достигается тем, что в способе монтажа электронных компонентов с шариковыми выводами методом перевернутого кристалла, включающем операции позиционирования, фиксации и присоединения шариковых выводов к контактам монтажной поверхности печатной платы, которые механически и электрически соединены с проходящими через них сквозными металлизированными отверстиями, посредством пайки, перед операцией позиционирования печатную плату переворачивают монтажной поверхностью вниз, а шариковые выводы электронного компонента располагают под контактами сквозных металлизированных отверстий, при этом вышеуказанную пространственную ориентацию печатной платы сохраняют во время проведения всех операций. 3 з.п. ф-лы, 4 ил.

| US 2002020058 А, 21.02.2002 | |||

| ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2168798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2222074C1 |

| US 2004064942 A, 08.04.2004. | |||

Авторы

Даты

2008-08-20—Публикация

2006-11-29—Подача