Изобретение относится к металлургии, к составам аустенитных сталей и предназначено для изготовления специальной оснастки, используемой для термокалибровки особотонкостенных обечаек из суперпрочных мартенситно-стареющих сталей.

Одним из основных требований, предъявляемых к материалу такой оснастки, является стабильно высокий температурный коэффициент линейного расширения (ТКЛР) в широком интервале температур, сохраняющийся при термоциклировании в течение многочисленных теплосмен 20°С↔500°С и 20°С↔800°С.

Известна сталь аустенитного класса, содержащая следующие компоненты, мас.%:

(1. ГОСТ 5632-72. 2. Справочник «Коррозионно-стойкие, жаростойкие и высокопрочные стали и сплавы», «ИнтерметИнжениринг», М., 2000 г., с.59-61).

Температурный коэффициент линейного расширения этой стали в интервале температур 20°С÷500°С и 20°С÷800°С составляет 19,3·106 К-1 и составляет 19,6·106 К-1 соответственно. Данные значения величины ТКЛР недостаточны для выполнения калибровки тонкостенных обечаек из мартенситно-стареющих сталей. Кроме того, наблюдается нестабильность значений ТКЛР этой стали с тенденцией к снижению в зависимости от соотношения в ней хрома, марганца и никеля.

Наиболее близкой к предлагаемой стали является аустенитная сталь, содержащая следующие компоненты, мас.%:

(Справочник «Коррозионно-стойкие, жаростойкие и высокопрочные стали и сплавы», «ИнтерметИнжениринг», М., 2000 г., с.57-58 - прототип).

Эта сталь характеризуется хотя и повышенными значениями ТКЛР (20°C÷400°C - 19,4·106 К-1; 20°С÷800°С - 22,5·106 К-1 ), но все же недостаточными для применения в качестве оправок для калибровки тонкостенных обечаек с микронной точностью.

При содержании азота 0,1%÷0,3% и марганца 13,5%÷15,0% сталь имеет высокий уровень прочности, затрудняющий изготовление прецизионных изделий с супержесткими допусками по геометрическим размерам.

Наличие в составе стали никеля затрудняет механическую обработку, увеличивая число проходов для достижения требуемой шероховатости поверхности.

Техническим результатом данного изобретения является достижение стабильно высокого уровня коэффициента линейного расширения в температурных диапазонах 20°С÷500°С и 20°С÷800°С в условиях многоцикловых воздействий высоких температур и повышение технологичности в процессе производства металлургической продукции (снижение сопротивления деформации и повышение пластичности при горячей обработке давлением; повышение обрабатываемости резанием).

Технический результат достигается тем, что прецизионная аустенитная сталь, содержащая углерод, хром, марганец, кремний, азот, железо и неизбежные примеси, согласно изобретению дополнительно содержит бор и магний при следующем соотношении компонентов, мас.%:

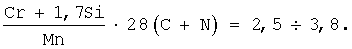

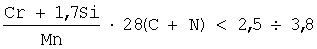

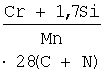

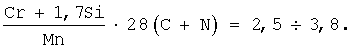

причем суммарное содержание бора и магния составляет 0,012-0,051, а содержание хрома, кремния, марганца, углерода и азота связано зависимостью:

Соотношение компонентов в данном изобретении обеспечивает получение устойчивой определенной величины коэффициента линейного расширения >21·106 К-1 при переменном воздействии температур 500°С и 800°С не только за счет совокупности хрома и марганца, но также за счет гарантированного ускорения возможности появления в структуре дельта-феррита. Наличие в структуре дельта-фазы приводит к перераспределению содержания хрома и марганца между α- и γ-фазами, вследствие чего изменяется коэффициент линейного расширения. Одновременно с этим при появлении дельта-феррита наблюдается ухудшение технологичности стали в части возникновения рванин, трещин на поверхности проката, что вызовет повышенный расход металла при зачистке полуфабрикатов.

Содержание углерода в стали должно составлять от 0,07% до 0,13%.

Нижний предел, равный 0,07%, обеспечивает получение аустенитной структуры без следов дельта-феррита; верхний предел ограничен 0,13%, т.к. в случае превышения этого значения наблюдается образование карбидов, для растворения которых требуется повышение температуры закалки, что приводит к росту аустенитного зерна и снижению коэффициента линейного расширения.

Пределы по содержанию хрома выбраны по следующим соображениям.

При содержании хрома ниже 12,0% не достигается требуемый минимальный уровень коррозионной стойкости в атмосферных условиях повышенной влажности.

Если содержание хрома более 14%, в аустенитной основе стали появляется дельта-феррит, в связи с чем снижается величина коэффициента линейного расширения.

Пределы по содержанию марганца играют определяющую роль в обеспечении необходимого уровня коэффициента линейного расширения

При содержании марганца ниже величины 17,2% и выше 20% не достигается стабильность величин коэффициента линейного расширения при термоциклировании в интервалах от 20°С до 500°С и от 20°С до 800°С.

Пределы по содержанию кремния выбраны исходя из того, что при содержании его ниже 0,3% металл недостаточно раскислен и содержит повышенное количество кислорода, что отрицательно влияет на сопротивление коррозии. При содержании кремния более 0,8% наблюдается появление в структуре дельта-феррита и снижается коэффициент линейного расширения.

Содержание азота ограничено пределами от 0,03% до 0,07%. Нижний предел по содержанию азота, равный 0,03%, - это то минимальное количество, которое всегда присутствует в металле при открытой электродуговой выплавке. Верхний предел ограничен 0,07%, т.к. при превышении его имеет место упрочнение стали, отрицательно влияющее на обрабатываемость резанием.

Микролегирование бором способствует повышению качества поверхности, как в горячедеформированном состоянии, так и после обработки резанием, а также препятствует росту аустенитного зерна.

При 0,0005% бора имеет место минимальный эффект, верхний предел ограничен для предупреждения выпадения из твердого раствора боридов.

Магний в данной композиции повышает технологичность металла при обработке давлением за счет повышения чистоты металла по границам зерен, что приводит к снижению сопротивления деформации при высоких температурах. При 0,01% магния достигается минимум сегрегации вредных примесей. Верхний предел по содержанию магния ограничен 0,05%, т.к. при большем его содержании появляются неметаллические включения в виде сложных оксидов.

Поскольку действие бора и магния в данной композиции протекает в общих направлениях, суммарное количество их ограничено 0,012%-0,051%.

При (B+Mg)<0,012% не достигается значительного эффекта влияния их на повышение технологичности и размер зерна.

При (B+Mg)>0,051% в структуре металла наблюдается появление избыточных фаз сложного состава.

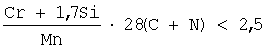

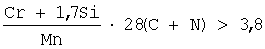

Экспериментально установлено, что при величине зависимости

не обеспечивается необходимый уровень значений коэффициента линейного расширения, а при величине зависимости

нарушается стабильность при термоциклировании.

Ниже приведены варианты осуществления изобретения, не исключающие другие в объеме формулы изобретения.

Опытные плавки выплавляли в условиях экспериментального комплекса ЦНИИЧермет, а также в промышленных условиях на оборудовании ОАО «Металлургический завод «Электросталь».

Выплавка в ЦНИИЧермете производилась в 100-киллограмовой индукционной печи. Металл разливали в изложницы для слитков массой 20 кг. Выплавка в ОАО «Электросталь» производилась в 1-тонной электродуговой печи. Получение зависимости

при выплавке опытных плавок достигалось путем расчета навесок с учетом угара хрома.

В таблице 1 приведен химический состав опытных плавок, а в таблице 2 представлены свойства полученных сталей.

Данные таблицы 2 показывают, что предлагаемая сталь является более технологичной при горячей обработке давлением, чем прототип: σв при 1100°С составляет 29÷31 МПа против 42 МПа и KCU составляет 160÷178 дж/см2 против 125 дж/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2432413C1 |

| Способ производства высокопрочного горячекатаного проката | 2023 |

|

RU2810463C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| Конструкционная криогенная аустенитная высокопрочная коррозионно-стойкая свариваемая сталь и способ ее обработки | 2017 |

|

RU2657741C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| Хладостойкая аустенитная высокопрочная сталь | 2015 |

|

RU2608251C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

Изобретение относится к области металлургии, а именно к составу аустенитной стали для изготовления специальной оснастки, используемой для термокалибровки особотонкостенных обечаек. Прецизионная аустенитная сталь содержит углерод, хром, марганец, кремний, азот, бор, магний, железо и неизбежные примеси, при следующем соотношении компонентов, мас.%: углерод 0,07-0,13, хром 12,0-14,0, марганец 17,2-20,0, кремний 0,3-0,8, бор 0,0005-0,0030, магний 0,01-0,05, азот 0,03-0,07, железо и неизбежные примеси остальное. Суммарное содержание бора и магния составляет 0,012-0,051 мас.%. Содержание хрома, кремния, марганца, углерода и азота связано зависимостью:  Обеспечивается стабильно высокий уровень коэффициента линейного расширения в температурных диапазонах 20-500°С и 20-800°С в условиях многоциклических воздействий высоких температур, а также повышается технологичность в процессе производства. 2 табл.

Обеспечивается стабильно высокий уровень коэффициента линейного расширения в температурных диапазонах 20-500°С и 20-800°С в условиях многоциклических воздействий высоких температур, а также повышается технологичность в процессе производства. 2 табл.

Прецезионная аустенитная сталь, содержащая углерод, хром, марганец, кремний, азот, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит бор и магний при следующем соотношении компонентов, мас.%:

при этом суммарное содержание бора и магния составляет 0,012-0,051, а содержание хрома, кремния, марганца, углерода и азота связано зависимостью:

| Сталь | 1982 |

|

SU1033568A1 |

| RU 2003102604 A, 20.12.2004 | |||

| RU 2001155 C1, 15.10.1993 | |||

| АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097441C1 |

| Способ испытания прямозубых зубчатых колес на контактную усталость зубьев | 1988 |

|

SU1626101A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СОРОКИН В.Г | |||

| Стали и сплавы | |||

| Марочник | |||

| - М.: Интермет инжиниринг, 2001, с.573, сталь 12Х18АГ18-Ш. | |||

Авторы

Даты

2008-08-27—Публикация

2006-09-28—Подача