Текст описания приведен в факсимильном виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННОЕ НАПЫЛЕНИЕ | 2003 |

|

RU2332522C2 |

| АБРАЗИВНЫЕ ЧАСТИЦЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2002 |

|

RU2303621C2 |

| СТЕКЛОКЕРАМИКА | 2002 |

|

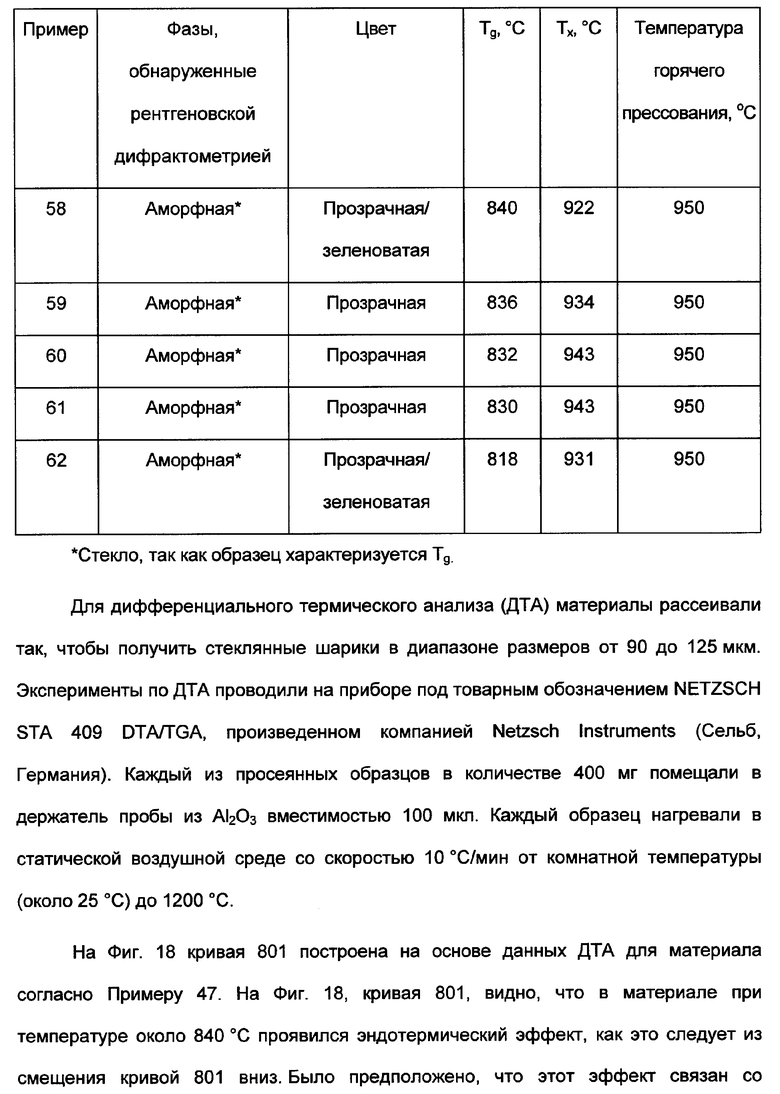

RU2297397C2 |

| ИНДУКЦИОННАЯ ПАЙКА НЕОРГАНИЧЕСКИХ ПОДЛОЖЕК | 2012 |

|

RU2638070C2 |

| СПОСОБ ФОРМОВАНИЯ СТЕКЛА ИЛИ СТЕКЛОКЕРАМИКИ | 2003 |

|

RU2314268C2 |

| СТЕКЛЯННЫЕ ФРИТТЫ | 2009 |

|

RU2494983C2 |

| МАТЕРИАЛЫ ФРИТТЫ НА ОСНОВЕ ВАНАДИЯ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2661968C1 |

| МАТЕРИАЛЫ ФРИТТЫ НА ОСНОВЕ ВАНАДИЯ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2622942C2 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2004 |

|

RU2375316C2 |

| ПРОЗРАЧНАЯ ЛИТИЙ-АЛЮМОСИЛИКАТНАЯ СТЕКЛОКЕРАМИКА, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭКОЛОГИЧЕСКИ ПРИЕМЛЕМЫХ ОСВЕТИТЕЛЕЙ | 2011 |

|

RU2585327C2 |

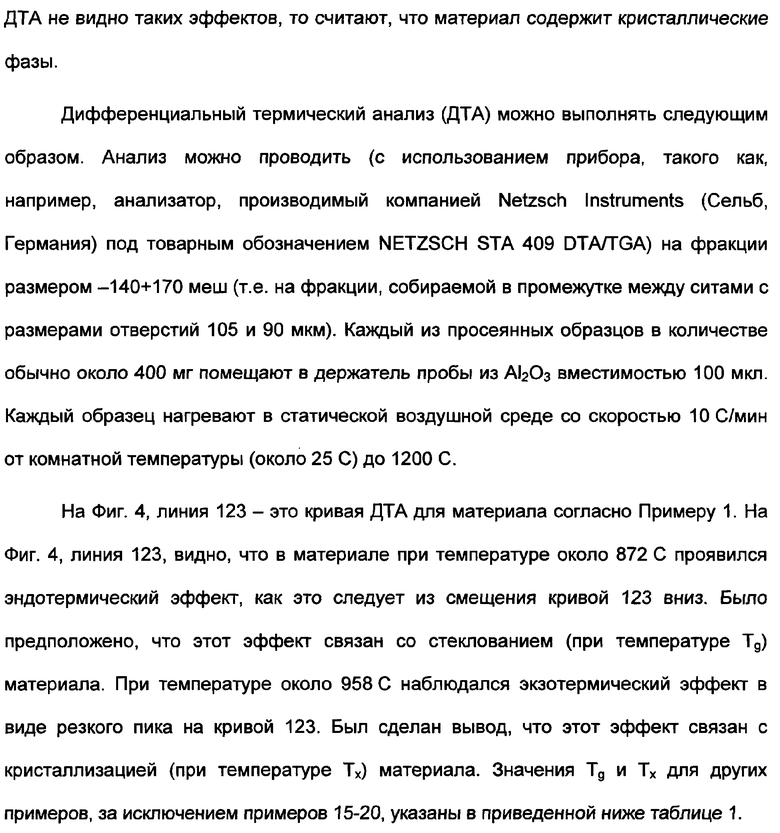

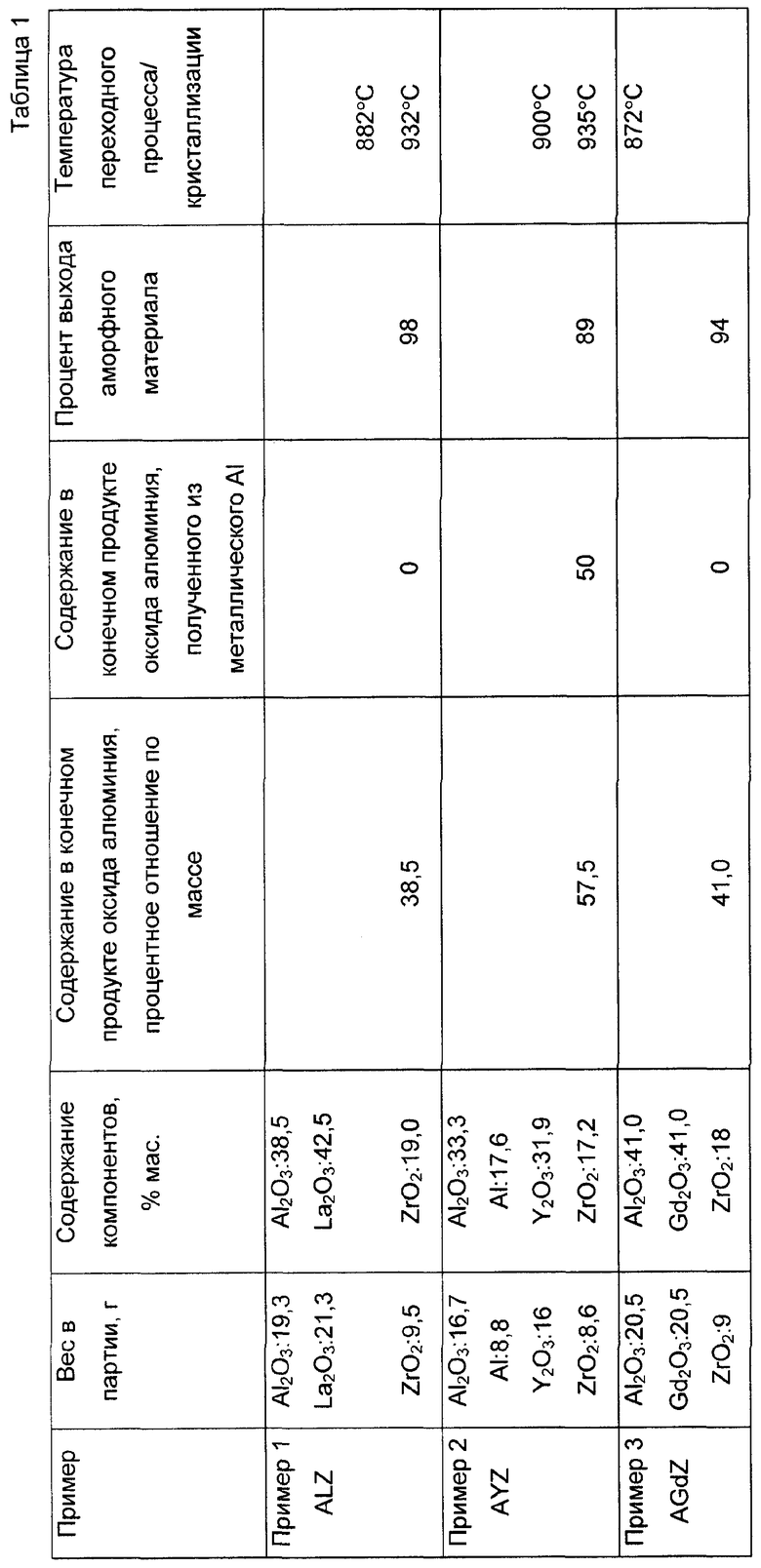

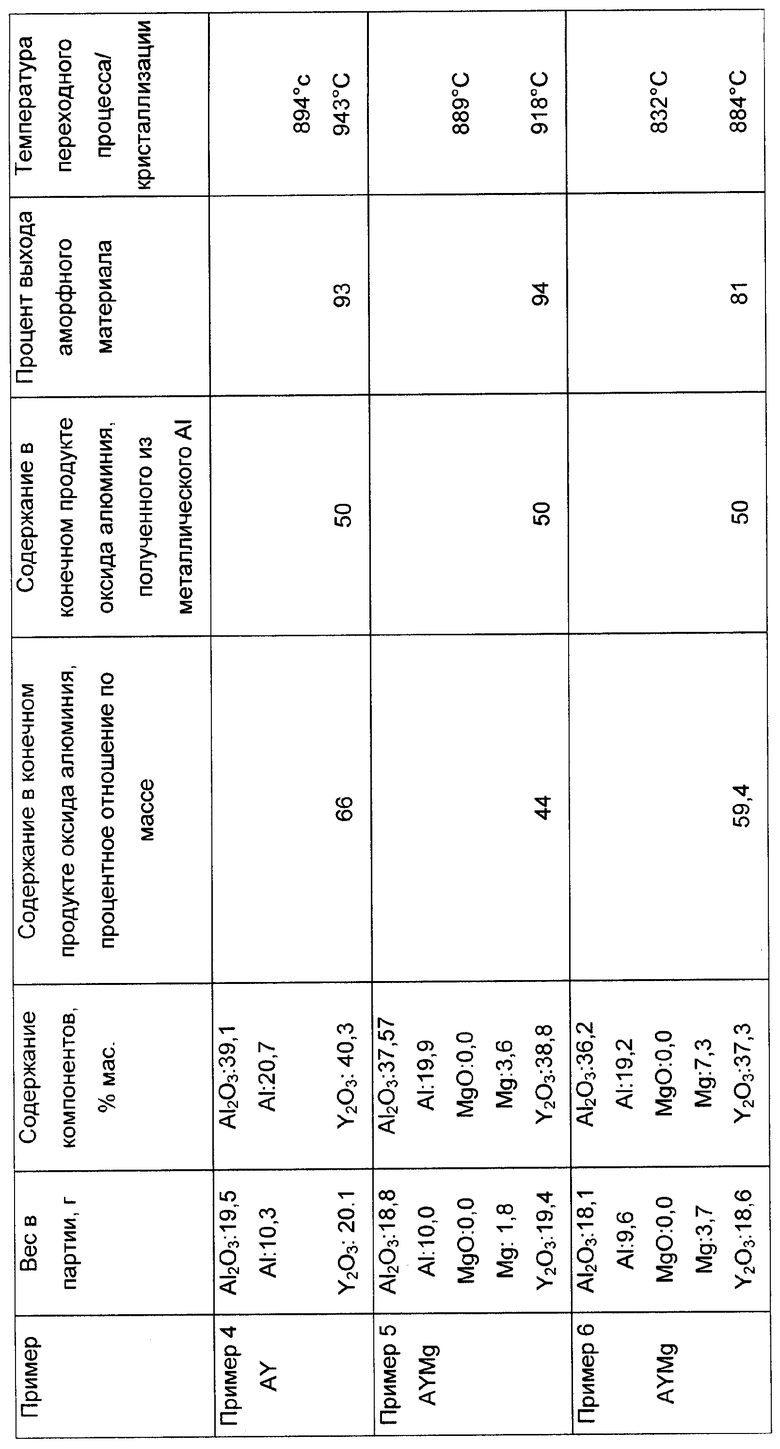

Настоящее изобретение относится к аморфным материалам и стеклокерамике, а также к способам получения абразивных изделий, содержащих стеклянные и стеклокерамические частицы. Аморфный материал содержит по меньшей мере 35 мас.% Al2О3, при этом процентное содержание определяется от общей массы аморфного материала, и по меньшей мере один из оксидов металла Y2О3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO или CuO, при этом не более 10 мас.% от общей массы аморфного материала приходятся на совокупную долю As2O3, В2О3, GeO2, Р2O5, SiO2, TeO2 и V2O5, причем их процентное содержание определяется от общей массы аморфного материала. Размеры аморфного материала по взаимно перпендикулярным осям х, у и z составляют по меньшей мере 5 мм. Если оксид металла, отличный от Al2О3, представляет собой СаО или ZrO2, то аморфный материал дополнительно содержит оксид металла, отличный от Al2O3, СаО и ZrO2, по меньшей мере часть которого составляет отдельную кристаллическую фазу в случае кристаллизации аморфного материала, а если оксид металла представляет собой СаО, то СаО присутствует в количестве максимум 25 мас.% от общей массы аморфного материала. Способ включает получение аморфных частиц и последующую термообработку для получения стеклокерамики. Технический результат изобретения - получение абразивных материалов с улучшенными механическими свойствами более дешевым и экономичным способом. 14 н. и 4 з.п ф-лы, 12 табл., 19 ил.

1. Аморфный материал, содержащий по меньшей мере 35 мас.% Al2О3, при этом процентное содержание определяется от общей массы аморфного материала, и по меньшей мере один из оксидов металла Y2О3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO или CuO, при этом не более 10 мас.% от общей массы аморфного материала приходятся на совокупную долю As2O3, В2O3, GeO2, P2O5, SiO2, ТеО2 и V2O5, при этом их процентное содержание определяется от общей массы аморфного материала, при этом размеры аморфного материала по взаимно перпендикулярным осям х, у и z составляют по меньшей мере 5 мм, и, если оксид металла, отличный от Al2O3, представляет собой СаО или ZrO2, то аморфный материал дополнительно содержит оксид металла, отличный от Al2О3, СаО и ZrO2, по меньшей мере часть которого составляет отдельную кристаллическую фазу в случае кристаллизации аморфного материала, а если оксид металла представляет собой СаО, то СаО присутствует в количестве максимум 25 мас.% от общей массы аморфного материала.

2. Аморфный материал по п.1, отличающийся тем, что не имеет температуры стеклования Tg.

3. Аморфный материал по п.1, отличающийся тем, что аморфный материал является стеклом.

4. Аморфный материал по п.3, отличающийся тем, что оксид металла отличен от Al2O3 и представляет собой Y2O3 или REO.

5. Способ получения стеклокерамики, включающий в себя термообработку аморфного материала по пп.1-3, в котором по меньшей мере часть аморфного материала заменена стеклокерамикой.

6. Способ получения абразивных частиц, включающий в себя термообработку аморфного материала по пп.1-3, в котором по меньшей мере часть аморфного материала заменена стеклокерамикой; и дробление стеклокерамики для образования стеклокерамических абразивных частиц.

7. Способ получения абразивных частиц, предусматривающий следующие операции:

термообработку частиц, содержащих аморфный материал по пп.1-3, при этом по меньшей мере часть аморфного материала заменена стеклокерамикой, и получение абразивных частиц, включающих стеклокерамику.

8. Способ получения изделия, включающего аморфный материал по пп.1-3, имеющего температуру стеклования, включающий в себя следующие операции:

изготовление стеклянных частиц с температурой стеклования Tg, содержащих по меньшей мере 35 мас.% Al2О3, при этом процентное содержание определяется от общей массы стекла, и по меньшей мере один из оксидов металла Y2О3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO или CuO, причем не более 10 мас.% общей массы стекла приходятся на совокупную долю As2O3, В2O3, GeO2, Р2O5, SiO2, TeO2 и V2O5;

нагревание стеклянных частиц до температуры выше Tg, чтобы в результате коалесценции стеклянные частицы приняли требуемую форму, и

охлаждение сформованных частиц для получения конечного изделия, и, если оксид металла представляет собой СаО, то стекло дополнительно содержит оксид металла, отличный от Al2О3 или СаО, по меньшей мере часть которого образует отдельную кристаллическую фазу в случае кристаллизации стекла.

9. Стекло, содержащее по меньшей мере 35 мас.% Al2О3, при этом процентное содержание определяется от общей массы стекла, и по меньшей мере один из оксидов металла Y2О3, REO, ZrO2, TiO2, CaO, Cr2О3, MgO или CuO, причем не больше 10 мас.% от общей массы стекла приходятся на совокупную долю As2О3, В2О3, GeO2, P2O5, SiO2, ТеО2 и V2O5, отличающееся тем, что размеры стекла по взаимно перпендикулярным осям х, у и z составляют по меньшей мере 5 мм, и, если оксид металла представляет собой CaO или ZrO2, то стекло дополнительно содержит оксид металла, отличный от

Al2O3, CaO и ZrO2, по меньшей мере часть которого составляет отдельную кристаллическую фазу в случае кристаллизации стекла, а если оксид металла представляет собой CaO, то CaO присутствует в количестве максимум 25 мас.% от общей массы стекла.

10. Способ получения стеклокерамики, включающий в себя термообработку стекла по п.9, при этом по меньшей мере часть стекла заменена стеклокерамикой.

11. Способ получения абразивных частиц, включающий в себя термообработку стекла по п.9, при этом по меньшей мере часть стекла заменена стеклокерамикой; и

дробление стеклокерамики для образования стеклокерамических абразивных частиц.

12. Способ получения абразивных частиц, включающий в себя термообработку частиц, содержащих стекло по п.9, при этом по меньшей мере часть стекла заменена стеклокерамикой; и получение абразивных частиц, включающих стеклокерамику.

13. Стеклокерамика, содержащая по меньшей мере 35 мас.% Al2O3, при этом процентное содержание определяется от общей массы стеклокерамики, и по меньшей мере один из оксидов металла Y2О3, REO, ZrO2, TiO2, CaO, Cr2О3, MgO или CuO, причем не более 10 мас.% стеклокерамики приходятся на совокупную долю As2O3,

В2О3, GeO2, P2O5, SiO2, TeO2 и V2O5, при этом процентное содержание определяется от общей массы стеклокерамики, размеры стеклокерамики по взаимно перпендикулярным осям х, у и z составляют по меньшей мере 5 мм, если оксид металла представляет собой CaO, то стеклокерамика дополнительно содержит кристаллы оксида металла, отличного от CaO, a CaO присутствует в количестве максимум 25 мас.% стеклокерамики (процентное содержание определяется от общей массы стекла).

14. Совокупность абразивных частиц с заданным номинальным размером фракций, при этом по меньшей мере часть абразивных частиц является совокупностью абразивных частиц, содержащих стеклокерамику по п.13.

15. Абразивное изделие, содержащее покрытие и совокупность абразивных частиц, при этом по меньшей мере часть абразивных частиц является совокупностью абразивных частиц, содержащих стеклокерамику по п.13.

16. Способ изготовления стеклокерамического изделия, предусматривающий следующие операции:

изготовление стеклянных частиц, содержащих по меньшей мере 35 мас.% Al2O3, при этом процентное содержание определяется от общей массы стекла, и по меньшей мере один из оксидов металла Y2О3, REO, ZrO2, TiO2, CaO, Cr2О3, MgO или CuO, причем не более 10 мас.% общей массы стекла с температурой стеклования Tg приходятся на совокупную долю As2O3, В2О3, GeO2, P2O5, SiO2, TeO2 и V2O5;

нагревание стеклянных частиц до температуры выше Tg, чтобы стеклянные частицы коалесцировали до получения требуемой формы, причем стекло содержит по меньшей мере 35 мас.% Al2О3, при этом процентное содержание определяется от общей массы стекла, и по меньшей мере один из оксидов металла Y2О3, REO, ZrO2, TiO2, CaO, Cr2О3, MgO или CuO, причем не более 10 мас.% общей массы стекла приходятся на совокупную долю As2O3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, стекло имеет температуру стеклования Tg, и если оксид металла представляет собой ZrO2, то стекло дополнительно содержит по меньшей мере один из оксидов Y2O3 или REO;

охлаждение сформованной массы для получения стеклянного изделия и термообработка стеклянного изделия для получения стеклокерамического изделия.

17. Способ получения керамики, предусматривающий следующие операции:

объединение (а) стеклянных частиц с температурой стеклования Tg, содержащих по меньшей мере 35 мас.% Al2О3, при этом процентное содержание определяется от общей массы стекла, и по меньшей мере один из оксидов металла Y2O3, REO, ZrO2, TiO2, CaO, Cr2О3, MgO или CuO, причем не более 10 мас.% общей массы стекла приходятся на совокупную долю As2O3, В2О3, GeO2, P2O5, SiO2, TeO2 и Y2О3, и (b) огнеупорных частиц;

нагревание стеклянных частиц до температуры выше Tg для их коалесцирования; и

охлаждение стекла для получения керамики.

18. Способ получения стеклокерамики, предусматривающий следующие операции:

объединение (а) стеклянных частиц с температурой стеклования Tg, содержащих по меньшей мере 35 мас.% Al2О3, при этом процентное содержание определяется от общей массы стекла, и по меньшей мере один из оксидов металла Y2О3, REO, ZrO2, TiO2, CaO, Cr2O3, MgO или CuO, причем не более 10 мас.% общей массы стекла приходятся на совокупную долю As2O3, В2O3, GeO2, Р2O5, SiO2, TeO2 и V2O5, и (b) огнеупорных частиц;

нагревание стеклянных частиц до температуры выше Tg для коалесцирования стеклянных частиц;

охлаждение стекла для получения керамики; и

термообработка стекла, входящего в керамику, для получения стеклокерамики.

| СПОСОБ БЫСТРОГО ОХЛАЖДЕНИЯ РАСПЛАВЛЕННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2148569C1 |

| КРЮЧКОВ В.А | |||

| и др | |||

| Керамика AlO-ZrO из порошков, полученных методом высокоскоростного затвердевания из расплава | |||

| - Огнеупоры, 1989, №6, с.19-22 | |||

| Способ получения шлифовального материала | 1991 |

|

SU1768561A1 |

| US 4457767 A, 03.07.1984 | |||

| УСТРОЙСТВО ДЛЯ ГАЗОХРОМАТОГРАФИЧЕСКОГО АНАЛИЗА МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1995 |

|

RU2092835C1 |

Авторы

Даты

2009-06-20—Публикация

2002-08-02—Подача