Изобретение относится к машиностроению, к области формоизменения тонкостенных оболочек, непосредственно к устройству для обжима и раздачи оконечности трубной заготовки с нагревом в горловину сосуда давления.

Предназначается для обжима оконечностей трубных заготовок мелкозернистого металла и сплава, преимущественно алюминия и железа и их легированных сплавов.

Известны различные устройства для обжима оконечностей металлических труб с нагревом. Это закатка роликом на станке, обжим осевой силой в матрице прессом.

Известно устройство обжима оконечности трубной заготовки осевой силой с дифференцированным нагревом в матрице [1, с.429].

Недостатком этого устройства является дифференцированный нагрев оконечности трубной заготовки, что не гарантирует необходимого качества структуры деформированного металла.

Известно устройство для обжима и раздачи труб с нагревом, содержащее источник осевой силы, нагреватель и матрицу, снабженную дорном [2].

Недостатком этого устройства являются трудности достижения нагревателем стабильной температуры материала оконечности трубной заготовки при обжиме осевой силой в матрице, снабженной дорном, что также не гарантирует необходимого качества структуры деформированного металла.

Стоит задача повысить качество структуры деформированного металла.

Задача повышения качества структуры деформированного металла оконечности трубной заготовки при обжиме осевой силой с нагревом в матрице с дорном решается следующим образом.

Устройство для обжима и раздачи труб с нагревом содержит источник осевой силы, нагреватель и матрицу, снабженную дорном, матрица укреплена в ванне расплава плавящегося вещества с температурой плавления, соответствующей сверхпластичности материала трубной заготовки, причем ванна оснащена ультразвуковым генератором, а теплообменник матрицы в непосредственной близости зеркала расплава плавящегося вещества вертикально базирует трубную заготовку, взаимодействующую с источником осевой силы и встречным потоком ультразвука.

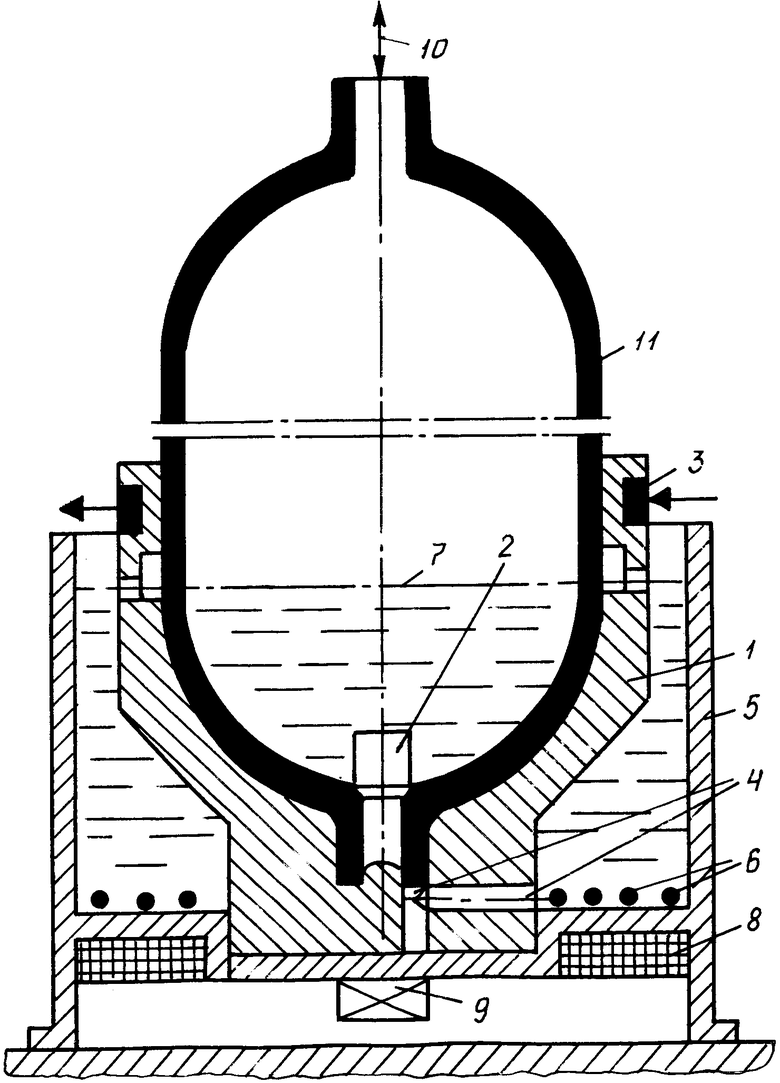

На приведенном чертеже показан разрез устройства.

Устройство состоит из матрицы 1 с дорном 2, теплообменником 3 и дренажными отверстиями 4, ванны 5 с зеркалом 6 кипящего вещества, нагревателем 7 и ультразвуковым генератором 8. Позицией 9 обозначен источник осевой силы, а позицией 10 - трубная заготовка.

Устройство работает следующим образом.

Трубная заготовка 10 перемещается грузоподъемным механизмом (на чертеже не показано).

Матрица 1 с дорном 2 и теплообменником 3 укреплена в ванне 5, которая снаружи оснащена нагревателем 7 и ультразвуковым генератором 8.

Ультразвуковой генератор 8 выполнен магнитострикционным.

Ванна 5 заполнена расплавом плавящегося вещества, над зеркалом 6 которого располагается теплообменник 3 матрицы 1.

Температуры плавления веществ, металлов и сплавов при нормальном атмосферном давлении: вода tпл.=0,00°С, глицерин tпл.=18°С, нафталин tпр.=80,3°C, олово tпл.=231,9°C, цинк tпл.=419,5°С, магний tпл.=650°C, алюминий tпл.=660,4°С, серебро tпл.=961,9°С, дуралюминий tпл.=650°С, сталь tпл.=1300-1500°С (справочные).

Известно медленное деформирование мелкозернистых металлов и сплавов в состоянии сверхпластичности, которое возникает в интервале высокой температуры от 0,7 до 0,8 температуры плавления мелкозернистого металла или сплава, а так же при температурах несколько ниже температур фазовых превращений.

При этом наложение ультразвука генератора 8 увеличивает интервал сверхпластичности.

На основании изложенного трубная заготовка 10 грузоподъемным механизмом вертикально базируется в теплообменнике 3 матрицы 1 и осевой силой 9 гравитационной малой скоростью через зеркало 6 оконечностью погружается в расплав плавящегося вещества с температурой плавления, соответствующей сверхпластичности материала трубной заготовки 10, достигает состояния сверхпластичности и в матрице 1, оснащенной дорном 2, взаимодействует с источником осевой силы 9 и потоком ультразвука генератора 8, где происходит обжим оконечности трубной заготовки 10, в горловину сосуда давления с высоким качеством структуры деформированного металла.

Дополнительно качество структуры деформированного металла повышается при раздаче дорном 2 отверстия горловины сосуда при извлечении заготовки 10 из матрицы 1 грузоподъемным механизмом.

Пример реализации устройства

Трубная заготовка 10 из дуралюминия tпл.=650°C, q=2,7, b=5, d=600, l=6000, m=q×b×u×d×l=2,7×5×3,14×600×6000, интервал сверхпластичности tc/п.=0,7×tпл....0,8×tпл.=0,7×650...0,8×650=475...520°С.

Цинк, tпл.=419,5°С наиболее близка интервалу tc/п.=475...520°С дуралюминия.

Наложение на процесс ультразвука 16÷30 кГц генератора 8 увеличивает у дуралюминия интервал tc/п.=380...530°С, что согласуется с tпл.=419,5°С цинка

Дуралюминевая трубная заготовка 10 интервалом tc/п.=380...530°С грузоподъемным механизмом вертикально базируется в теплообменнике 3 матрицы 1, укрепленной в ванне 5 с расплавом плавящегося цинка tпл.=419,5°С, и гравитационной силой 9 малой скоростью через зеркало 6 оконечностью погружается в расплав цинка, достигает сверхпластичности и в матрице кругового контура 1, оснащенной дорном 2, взаимодействует с источником гравитационной силы 9 и потоком ультразвука генератора 8, обжимается в горловину b×d×1=25×90×100 с высоким качеством структуры деформированного металла. Дополнительно качество структуры металла повышает раздача отверстия горловины дорном 2 при извлечении заготовки 10 из матрицы 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИМА ОКОНЕЧНОСТЕЙ ТРУБНОЙ ЗАГОТОВКИ В ГОРЛОВИНЫ СОСУДА ДАВЛЕНИЯ | 2006 |

|

RU2337782C2 |

| УСТРОЙСТВО ОБЖИМА ОКОНЕЧНОСТЕЙ ТРУБНОЙ ЗАГОТОВКИ В ГОРЛОВИНЫ СОСУДА ДАВЛЕНИЯ | 2006 |

|

RU2333814C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКОНЕЧНОСТЕЙ ТРУБНЫХ ЗАГОТОВОК В ГОРЛОВИНЫ СОСУДА ДАВЛЕНИЯ | 2006 |

|

RU2338616C2 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНЕНИЕ | 2007 |

|

RU2343343C2 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ высадки концов тонкостенных трубных заготовок | 1984 |

|

SU1245392A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

Устройство обжима оконечностей трубной заготовки в горловины сосуда давления относится к области машиностроения. Устройство обжима и раздачи оконечностей трубной заготовки с нагревом в горловины сосуда давления содержит источник осевой силы, нагреватель и матрицу, снабженную дорном. Матрица укреплена в ванне расплава плавящегося вещества с температурой плавления, соответствующей сверхпластичности материала трубной заготовки. Ванна оснащена ультразвуковым генератором. Теплообменник матрицы в непосредственной близости зеркала расплава плавящегося вещества вертикально базирует трубную заготовку, взаимодействующую с обратимым источником осевой силы и ультразвуком. Обеспечивается повышение качества структуры материала, обжатого в горловины сосуда давления. 1 ил.

Устройство обжима и раздачи оконечностей трубной заготовки с нагревом в горловины сосуда давления, содержащее источник осевой силы, нагреватель и матрицу, снабженную дорном, отличающееся тем, что матрица укреплена в ванне расплава плавящегося вещества с температурой плавления, соответствующей сверхпластичности материала трубной заготовки, причем ванна оснащена ультразвуковым генератором, а теплообменник матрицы в непосредственной близости зеркала расплава плавящегося вещества вертикально базирует трубную заготовку, взаимодействующую с обратимым источником осевой силы и ультразвуком.

| Устройство для обжима и раздачи труб с нагревом | 1987 |

|

SU1459779A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2242315C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ СТАЛЕЙ | 1998 |

|

RU2210603C2 |

Авторы

Даты

2008-09-20—Публикация

2006-11-13—Подача