I Изобретение относится к обработке KI-- таллов давлением и может быть испо,чь:10 вано в машиностроении для изготов/И ии-л тонкостенных деталей с переменным i;nfi ходным сечением по длине.

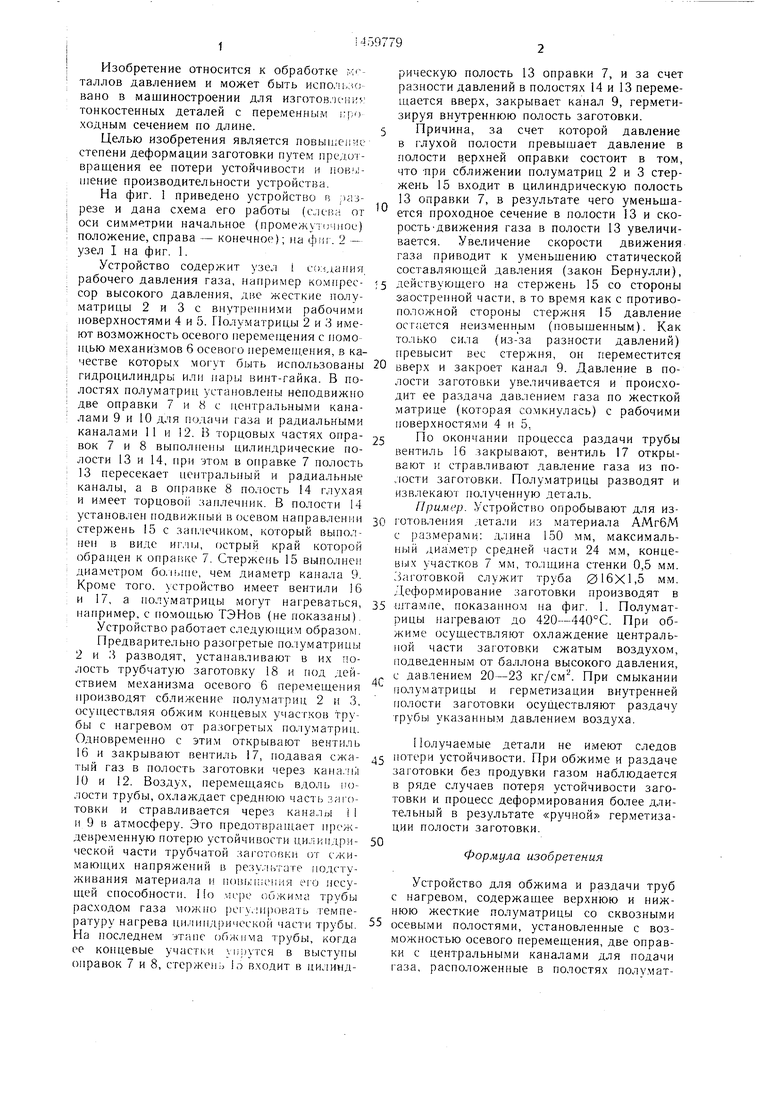

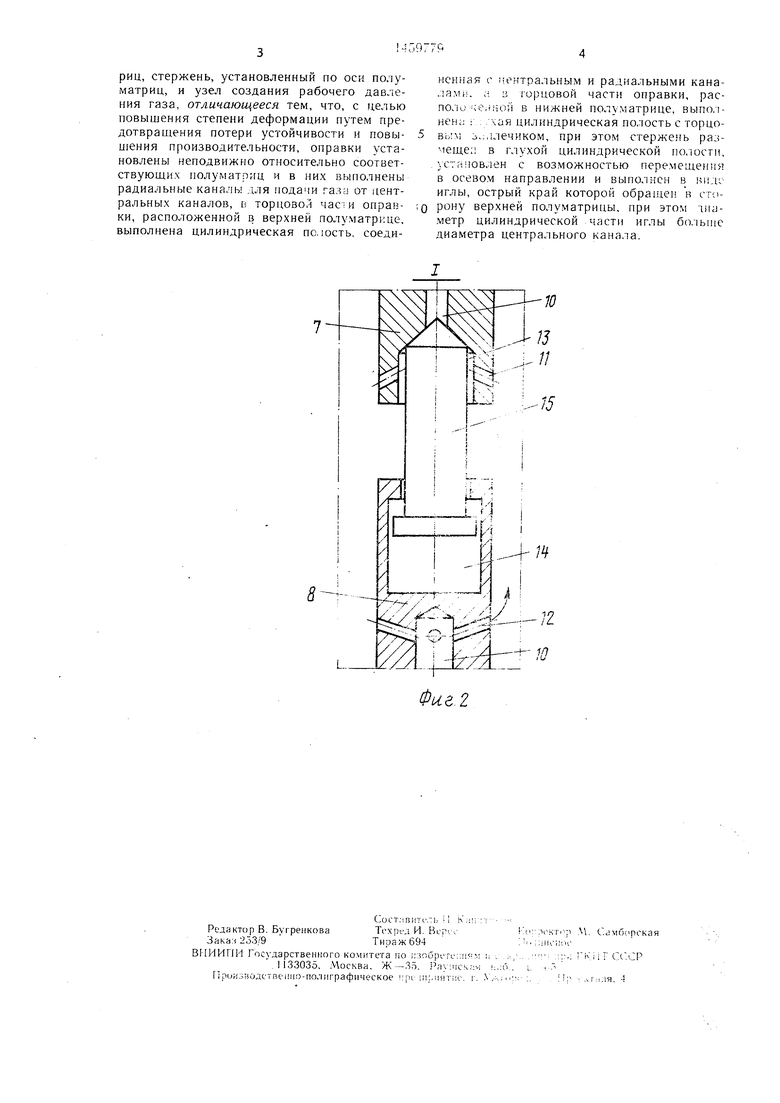

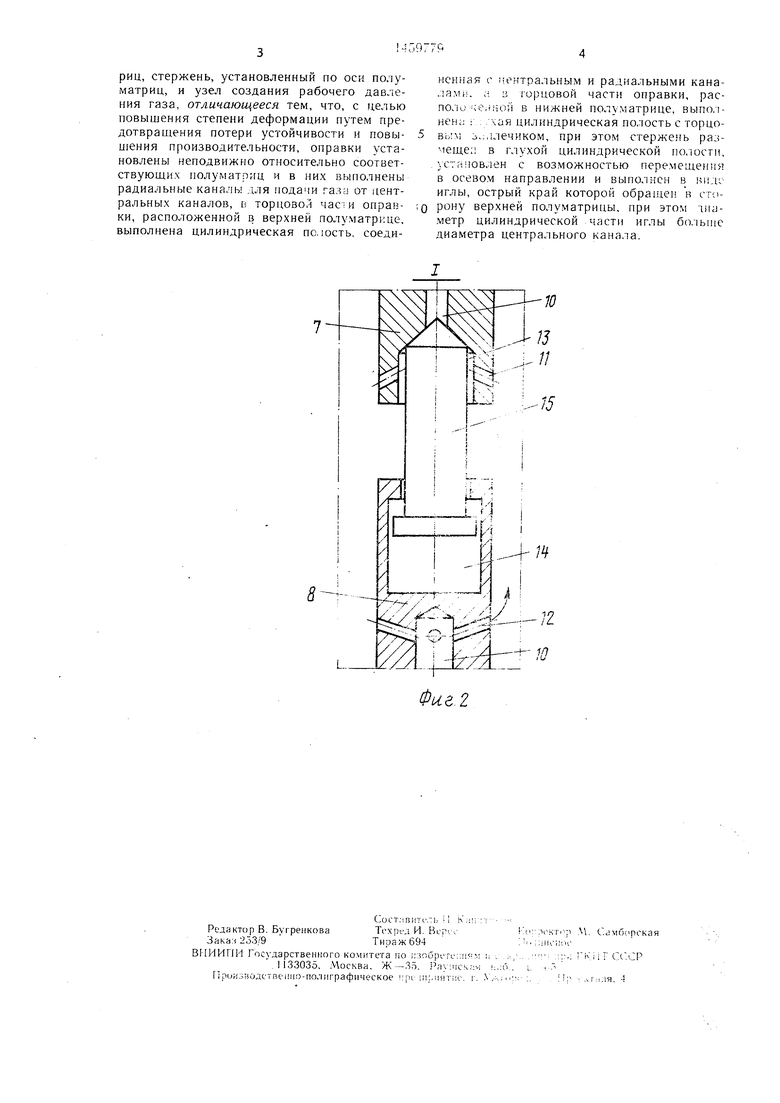

Целью изобретения является повышение степени деформации заготовки путем предотвращения ее потери устойчивости и нов .)- июние производительности устройства. , На фиг. 1 приведено устройство в .:)аз- ; резе и дана схема его работы (слева от : оси симметрии начальное (промежутичное) ; положение, справа - конечное); на фи1. 2 - узел I на фиг. 1.

Устройство содержит узел 1 сск дания ; рабочего давления газа, например компрессор высокого давления, две жесткие полуматрицы 2 и 3 с внутренними рабочими поверхностями 4 и 5. Полуматрицы 2 и 3 име- ; ют возможность осевого перемещения с номо ; щью механизмов 6 осевого переме1цения, в ка- : честве которых могут быть использованы I гидроцилиндры илн пары винт-гайка. В по- i лостях полуматриц установлены неподвижно : две оправки 7 и « с центральными кана- : ламп 9 и 10 для подачи газа и радиальными каналами 11 н 12. В торцовых частях оправок 7 и 8 выпол ены цилиндрические полости 13 и 14, при этом в оправке 7 полость : 13 пересекает центральный и радиальные каналы, а в оправке 8 полость 14 глухая и имеет торцовоГ заплечник. В полости 14 установлен подвижный в осевом направлении стержень 15 с занлечиком, который выполнен в виде иглы, острый край которой обращен к онра1.ке 7. Стержень 15 выполнен диаметром больше, чем диаметр канала 9. Кроме того, устройство имеет вентили 16 и 17, а нолуматрицы могут нагреваться, например, с помощью ТЭНов (не показаны). Устройство работает следующим образом. Предварительно разогретые полуматрицы 2 н 3 разводят, устанавливают в их полость трубчатую заготовку 18 и под действием механизма осевого 6 перемещения производят сближение нолуматриц 2 и 3, осун1ествляя обжим концевых участков трубы с нагревом от разогретых полуматриц. Одновременно с этим открывают вентиль 16 и закрывают вентиль 17, подавая сжатый газ в полость заготовки через капа.ил 10 и 12. Воздух, перемещаясь вдоль iu лости трубы, охлаждает среднюю часть .заготовки и стравливается через каналы i 1 и 9 в атмосферу. Это нредотвращает преждевременную нотерю устойчивости цилиндрической части трубчатой заготовки от сжимающих напряжений в резу.1ьтате нодсту- живания материала и noni)inieiiiiH его несущей способности. По vippe обжима труб ы расходом газа можно регулировать температуру нагрева цилиндрической части трубы. На последнем этапе обжима трубы, когда ее концевые участки )утся в выстуны оправок 7 и 8, стержен:, 1о входит в цилиндрическую полость 13 оправки 7, и за счет разности давлений в полостях 14 и 13 перемещается вверх, закрывает канал 9, герметизируя внутреннюю полость заготовки. 5 Причина, за счет которой давление в глухой полости превыщает давление в полости верхней оправки состоит в том, что -при сближении полуматриц 2 и 3 стержень 15 входит в цилиндрическую полость 13 оправки 7, в результате чего уменьшается проходное сечение в полости 13 и ско- рость движения газа в полости 13 увеличивается. Увеличение скорости движения газа приводит к уменьшению статической составляющей давления (закон Бернулли),

5 действующего на стержень 15 со стороны заостренной части, в то время как с противоположной стороны стержня 15 давление остается неизмепнь1м (повыщенным). Как только сила (из- за разности давлений) превысит вес стержня, он переместится

0 вверх и закроет канал 9. Давление в полости заготовки увеличивается и происходит ее раздача давлением газа по жесткой матрице (которая сомкнулась) с рабочими поверхностями 4 и 5.

5 По окончании процесса раздачи трубы вентиль 16 закрывают, вентиль 17 открывают и стравливают давление газа из полости заготовки. Полуматрицы разводят и извлекают полученную деталь.

Пример. Устройство опробывают для из0 готовления детали из материала АМгбМ с размерами; длина 150 мм, максимальный диаметр средней части 24 мм, конце- Bbix участков 7 мм, толщина стенки 0,5 мм. Заготовкой служит труба 016X1,5 мм. Деформирование заготовки производят в

5 (нтампе, показанном на фиг. 1. Полуматрицы нагревают до 420--440°С. При обжиме осуществляют охлаждение центральной части заготовки сжатым воздухом, подведенным от баллона высокого давления,

,, с давлением 20-23 кг/см1 При смыкании полуматрицы и герметизации внутренней полости заготовки осуществляют раздачу трубы указанным давлением воздуха.

Получаемые детали не имеют следов 5 потери устойчивости. При обжиме и раздаче заготовки без продувки газом наблюдается в ряде случаев потеря устойчивости заготовки и нроцесс деформирования более длительный в результате «ручной герметизации полости заготовки. 0

Формула изобретения

Устройство для обжима и раздачи труб с нагревом, содержащее верхнюю и нижнюю жесткие полуматрицы со сквозными 5 осевыми полостями, установленные с воз- мо.жностью осевого неремещения, две оправки с центральными каналами для подачи газа, расположенные в полостях полумат&- г .

L.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раздачи полых заготовок внутренним давлением | 1987 |

|

SU1433582A1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ СФЕРИЧЕСКОЙ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ С ДВУМЯ СООСНЫМИ, ДИАМЕТРАЛЬНО РАСПОЛОЖЕННЫМИ ОТВЕРСТИЯМИ | 2001 |

|

RU2211106C1 |

| Устройство для изготовления гофрированных труб | 1977 |

|

SU733791A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Устройство для изготовления гофрированных труб из труб-заготовок | 1984 |

|

SU1238826A1 |

| Способ гидростатического прессования полых изделий из трубчатых заготовок | 1985 |

|

SU1278050A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU659224A1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ изготовления полых изделий с отводами | 1988 |

|

SU1724405A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для изготовления тонкостенных деталей с переменным сечением по длине. Цель изобретения - повышение степени деформации заготовки путем предотврашения потери устойчивости и повышение производительности устройства. Устройство содержит верхнюю и нижнюю полуматрицы (ПМ) 2 и 3, в полостях которых жестко закреплены оправки 7 и 8 с каналами для подачи таза. Между оправками 7и 8 установлен стержень 15, выполняю- ший функцию запорной иглы. Заготовка 18 устанавливается в нагретые ПМ 2 и 3, которые, сближаясь, обжимают ее концы. Подающийся по каналу 10 нижней оправки 8газ охлаждает середину заготовки 18, препятствуя потере устойчивости. При смыкании ПЛ 2 и 3 стержень 15 перекрывает выпускной канал 9 для газа в верхней оправке 7. Давление газа увеличивается, и происходит раздача заготовки 18 внутренним давлением. ПЛ 2 и 3 разводятся, и извлекается готовое изделие. 2 ил. о (Л ел ;о х

| Способ изготовления трубчатых деталей | 1983 |

|

SU1186378A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-05-20—Подача