ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу производства материала из оксидного сверхпроводника, способу производства проволоки из оксидного сверхпроводника и сверхпроводниковому устройству, в частности к способу производства материала из оксидного сверхпроводника, который способен увеличить плотность и чистоту оксидного сверхпроводника, способу производства проволоки из оксидного сверхпроводника и сверхпроводниковому устройству.

УРОВЕНЬ ТЕХНИКИ

Проволоки из оксидных сверхпроводников производятся с помощью следующего процесса:

(a) металлическая трубка заполняется материалом (порошком материала) из оксидного сверхпроводника;

(b) металлическая трубка подвергается обработке путем вытягивания или проката для получения проволоки, имеющей требуемую форму;

(c) полученная проволока подвергается термической обработке для спекания материала из оксидного сверхпроводника; и

(d) таким образом оксидный сверхпроводник изготовлен.

Материал же из оксидного сверхпроводника был произведен, например, с помощью следующего способа: сначала порошки исходных материалов, оксидов или карбонатов - элементов для составления оксидного сверхпроводника - смешиваются в заданной пропорции. Затем смешанный порошок много раз подвергается термической обработке при температурах от 700 до 860°C или около того, одновременно с измельчением. Таким образом получается, что материал из оксидного сверхпроводника составлен из сверхпроводящей фазы и несверхпроводящей фазы. Такой способ производства материала из оксидного сверхпроводника был раскрыт, например, в опубликованной заявке на патент Японии Tokukai 2004-119248 (патентная литература 1).

Однако раскрытый выше способ производства имеет проблемы в том, что необходимо, чтобы термическая обработка и измельчение проводились много раз для того, чтобы сделать порошок материала однородным. Кроме того, даже если термическая обработка и измельчение проводятся много раз, однородность порошка материала ограничена.

Ввиду вышеописанной ситуации, например, непатентная литература 1 и 2 раскрывает способ производства, который может легко давать материал из оксидного сверхпроводника, который имеет однородно распределенные элементы, составляющие оксидный сверхпроводник. В способах производства, описанных в непатентной литературе 1 и 2, сначала элементы для составления оксидного сверхпроводника растворяются в растворе азотной кислоты для ионизации элементов. Затем нитратный раствор распыляется в горячей газовой среде для того, чтобы удалить растворитель, чтобы мог быть получен порошок. Далее, температура газовой среды уменьшается, чтобы охладить порошок. Таким образом, порошок материала, содержащий элементы для составления оксидного сверхпроводника, изготовлен.

Патентная литература 1: опубликованная заявка на патент Японии Tokukai 2004-119248.

Непатентная литература 1: M.Awano, et al., "Enhancement for Synthesis of Bi-Pb-Sr-Ca-Cu-0 superconductor by the Spray Drying and Subsequent Calcination with Rapid Heating", Japanese Journal of Applied Physics, Об.30, No.5A, (1991), pp.L806-L808.

Непатентная литература 2: N.Tohge, et al., "Preparation Conditions and Morphology of Superconducting Fine Particles in the Bi-Ca-Sr-Cu-0 System Prepared by Spray Pyrolysis", J.Am.Ceram. Soc, 74(9), (1991), pp. 2117-2122.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблема, которая должна быть решена

Тем не менее, для обычных проволок из оксидного сверхпроводника имеются проблемы в том, что оксидный сверхпроводник имеет низкую плотность и чистоту. Низкая плотность и низкая чистота оксидного сверхпроводника создают проблему ухудшения сверхпроводящих свойств, таких как, например, значение критического тока.

Ввиду вышеописанной ситуации цель настоящего изобретения - предложить способ производства материала из оксидного сверхпроводника, который позволяет увеличить плотность и чистоту оксидного сверхпроводника, и способ производства проволоки из оксидного сверхпроводника.

Средства решения проблемы

Автором настоящего изобретения было обнаружено, что проблема низкой плотности и низкой чистоты оксидного сверхпроводника в проволоке из оксидного сверхпроводника может быть списана на тот факт, что материал из оксидного сверхпроводника содержит большое количество остаточных включений, таких как углерод, азот и вода. Когда материал из оксидного сверхпроводника содержит большое количество этих остаточных включений, чистота оксидного сверхпроводника снижается. Поэтому во время тепловой обработки для производства оксидного сверхпроводника в процессе производства проволоки из оксидного сверхпроводника углерод выделяется в виде диоксида углерода, а азот и вода выделяются в газообразной форме. В результате в оксидном сверхпроводнике формируются пустоты, уменьшающие плотность оксидного сверхпроводника.

Автором настоящего изобретения также было найдено, что остаточные включения, содержащиеся в материале из оксидного сверхпроводника, остаются во время производства материала из оксидного сверхпроводника. В частности, после удаления растворителя, когда порошок охлаждается, диоксид углерода, оксид азота и водяной пар, содержащиеся в охлаждающей газовой среде, адсорбируются порошком в виде остаточных включений. В традиционных способах производства материала из оксидного сверхпроводника газовая среда, содержащая компоненты удаленного растворителя, используется, не будучи очищенной, как охлаждающая газовая среда для охлаждения порошка. Компоненты удаленного растворителя содержатся в газовой среде в виде диоксида углерода, оксида азота, водяного пара и т.п. Эти газы сцепляются с порошком во время охлаждения, формируя остаточные включения.

Ввиду вышеописанных обстоятельств в соответствии с настоящим изобретением способ производства материала из оксидного сверхпроводника включает следующие шаги:

(a) ионизация материала, содержащего малое количество вещества для составления оксидного сверхпроводника, в растворе;

(b) путем удаления растворителя с помощью распыления в первой газовой среде производство порошка, содержащего малое количество вещества для составления оксидного сверхпроводника; и

(c) охлаждение порошка во второй газовой среде, в которую вводится охлаждающий газ.

В этом способе концентрация диоксида углерода во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя. К тому же, концентрация оксида азота во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя. Кроме того, концентрация водяного пара во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника вторая газовая среда - это газовая среда, которая получается с помощью разбавления охлаждающим газом концентрации диоксида углерода, оксида азота и водяного пара в первой газовой среде, которая содержит компоненты растворителя. Вторая газовая среда используется для охлаждения порошка. Поэтому в сравнении с традиционными способами снижается сцепление диоксида углерода, оксида азота и водяного пара с порошком во время охлаждения. Другими словами, настоящее изобретение позволяет снизить количество остаточного углерода, азота и воды, содержащихся в оксидном сверхпроводнике. В результате плотность и чистота оксидного сверхпроводника могут увеличиться.

В приведенном выше описании под «первой газовой средой» подразумевается газовая среда, которая содержит растворитель, удаленный путем распыления раствора, а под «второй газовой средой» подразумевается газовая среда, которая получается смешиванием охлаждающего газа с первой газовой средой.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы стадия производства порошка включала следующие шаги:

(b1) распыление раствора вместе с распыляющим газом,

(b2) перенос раствора из первой газовой среды во вторую газовую среду с помощью транспортирующего газа.

В добавление к вышеприведенному описанию желательно, чтобы объемный расход всего газа, составленного соединением распыляющего газа, транспортирующего газа и охлаждающего газа, был по меньшей мере в 10000 раз больше объемного расхода раствора.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы стадия производства порошка включала следующие шаги:

(b1) распыление раствора вместе с распыляющим газом,

(b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ.

В добавление к вышеприведенному описанию желательно, чтобы концентрация водяного пара во второй газовой среде была не более 10 об.%.

Использование распыляющего газа позволяет легко распылять раствор. Использование транспортирующего газа позволяет легко переносить порошок во вторую газовую среду. Вышеописанные спецификации объемного расхода всего газа и концентрации водяного пара во второй газовой среде дают возможность увеличения значения критического тока.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы стадия производства порошка включала следующие шаги:

(b1) распыление раствора вместе с распыляющим газом,

(b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ.

В добавление к вышеприведенному описанию желательно, чтобы удовлетворялось соотношение 0,1 (с) ≤ V/(q1 + q2) ≤ 20 (c),

где q1 (л/c) - это объемный расход газа первой газовой среды, образованного соединением распыляющего газа и транспортирующего газа,

q2 (л/c) - это объемный расход газа, получаемого из раствора,

V (л) - это объем первой газовой среды.

В вышеприведенном описании член V/(q1 + q2) имеет смысл периода времени, в течение которого раствор находится в первой газовой среде. Когда период времени нахождения задается меньшим 20 с, полный объемный расход (q1 + q2) распыляющего газа и транспортирующего газа может быть увеличен, существенно уменьшая концентрацию водяного пара в первой газовой среде. С другой стороны, когда период времени нахождения задается большим 0,1 с, полный объемный расход распыляющего газа и транспортирующего газа не увеличивается чрезмерно. Поэтому период времени, в течение которого материал (раствор) находится в зоне нагрева, не становится чрезмерно коротким, и пиролитическая реакция протекает в достаточной степени. Следовательно, спецификации вышеописанных диапазонов могут дальше увеличить значение критического тока.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы стадия производства порошка включала следующие шаги:

(b1) распыление раствора вместе с распыляющим газом,

(b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ.

В добавление к вышеприведенному описанию желательно, чтобы концентрация водяного пара и в распыляющем газе, и в транспортирующем газе, и в охлаждающем газе была не более 1 об.%.

Когда задается концентрация водяного пара и в распыляющем газе, и в транспортирующем газе, и в охлаждающем газе не более 1 об.%, значение критического тока может быть увеличено. Ввиду превращения водяного пара в воду, содержащуюся в порошке, желательно снизить его концентрацию до минимально возможной. В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы стадия производства порошка включала следующие шаги:

(b1) распыление раствора вместе с распыляющим газом,

(b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ.

В добавление к вышеприведенному описанию желательно, чтобы концентрация диоксида углерода и в распыляющем газе, и в транспортирующем газе, и в охлаждающем газе была не более 30 об. ч./млн.

Когда задается концентрация диоксида углерода и в распыляющем газе, и в транспортирующем газе, и в охлаждающем газе не более 30 об. ч/млн, значение критического тока может быть увеличено. В этом случае во время удаления растворителя из раствора обычно выделяется диоксид углерода. Кроме того, газовая среда обычно содержит диоксид углерода. Поэтому сложно снизить концентрацию диоксида углерода до нуля. В результате вышеприведенная концентрация диоксида углерода оказывается выше нуля.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы способ далее включал шаг термической обработки порошка после шага охлаждения порошка.

Шаг термической обработки удаляет в виде газов - остаточные включения, такие как углерод, азот и вода, содержащиеся в материале из оксидного сверхпроводника. В результате количество остаточных включений, содержащихся в материале из оксидного сверхпроводника, может быть далее снижено.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы: (a) был далее предусмотрен шаг, на котором порошок охлаждается немедленно после его термической обработки, (b) и шаг термической обработки порошка, и шаг охлаждения порошка немедленно после его термической обработки проводились в аппарате термической обработки, (c) концентрация водяного пара была не более 1 об.% в каждой из следующих газовых сред:

(c1) газовая среда в аппарате термической обработки во время введения порошка в аппарате термической обработки;

(c2) газовая среда в аппарате термической обработки во время термической обработки порошка;

(c3) газовая среда в аппарате термической обработки во время охлаждения порошка;

(c4) газовая среда в аппарате термической обработки во время извлечения порошка из аппарата термической обработки.

Автором настоящего изобретения было обнаружено, что на шаге термической обработки порошка даже во время введения порошка в аппарат термической обработки, во время термической обработки порошка, во время охлаждения порошка и во время извлечения порошка из аппарата термической обработки диоксид углерода, азот и водяной пар, содержащиеся в охлаждающей газовой среде, адсорбируются порошком, оставаясь на порошке в виде остаточных включений. Далее, автором настоящего изобретения было обнаружено, что, когда эти операции проводятся в газовой среде, имеющей концентрацию водяного пара не более 1 об.%, адсорбция водяного пара порошком во время охлаждения может быть подавлена, далее снижая количество остаточных включений, содержащихся в материале из оксидного сверхпроводника. В этом случае желательно снизить концентрацию водяного пара до наименьшей возможной величины.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы: (a) был далее предусмотрен шаг, на котором порошок охлаждается немедленно после его термической обработки, (b) шаг термической обработки порошка и шаг охлаждения порошка немедленно после его термической обработки проводились в аппарате термической обработки, (c) концентрация диоксида углерода была не более 30 об. ч./млн в каждой из следующих газовых сред:

(c1) газовая среда в аппарате термической обработки во время введения порошка в аппарат термической обработки;

(c2) газовая среда в аппарате термической обработки во время термической обработки порошка;

(c3) газовая среда в аппарате термической обработки во время охлаждения порошка;

(c4) газовая среда в аппарате термической обработки во время извлечения порошка из аппарата термической обработки.

Автором настоящего изобретения было обнаружено, что на шаге термической обработки порошка даже во время введения порошка в аппарат термической обработки, во время термической обработки порошка, во время охлаждения порошка и во время извлечения порошка из аппарата термической обработки диоксид углерода, азот и водяной пар, содержащиеся в охлаждающей газовой среде, адсорбируются порошком, оставаясь на порошке в виде остаточных включений. Далее, автором настоящего изобретения было обнаружено, что, когда эти операции проводятся в газовой среде, имеющей концентрацию диоксида углерода не более 30 об. ч./млн, адсорбция диоксида углерода порошком во время охлаждения может быть подавлена, далее снижая количество остаточных включений, содержащихся в материале из оксидного сверхпроводника. В этом случае во время термической обработки порошка диоксид углерода обычно выделяется из порошка. Кроме того, газовая среда обычно содержит диоксид углерода. Поэтому сложно снизить концентрацию диоксида углерода до нуля.

В соответствии с настоящим изобретением в способе производства материала из оксидного сверхпроводника желательно, чтобы раствор для ионизации материала, содержащего малое количество вещества для составления оксидного сверхпроводника, представлял собой раствор азотной кислоты. Использование азотной кислоты дает возможность получить достаточную растворимость.

В соответствии с настоящим изобретением способ производства проволоки из оксидного сверхпроводника включает следующие стадии:

(a) производство материала из оксидного сверхпроводника с помощью использования вышеописанного способа производства материала из оксидного сверхпроводника;

(b) производство проволоки из оксидного сверхпроводника с помощью использования материала из оксидного сверхпроводника.

Эти спецификации дают возможность увеличить плотность и чистоту оксидного сверхпроводника.

В соответствии с настоящим изобретением устройство на оксидных сверхпроводниках содержит проволоку из оксидного сверхпроводника, произведенную с использованием вышеописанного способа производства проволоки из оксидного сверхпроводника.

Вышеприведенная спецификация делает возможным производство устройств на оксидных сверхпроводниках, способное увеличить плотность и чистоту.

Эффект от изобретения

В соответствии с настоящим изобретением способ производства материала из оксидного сверхпроводника и способ производства проволоки из оксидного сверхпроводника может увеличить плотность и чистоту оксидного сверхпроводника.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

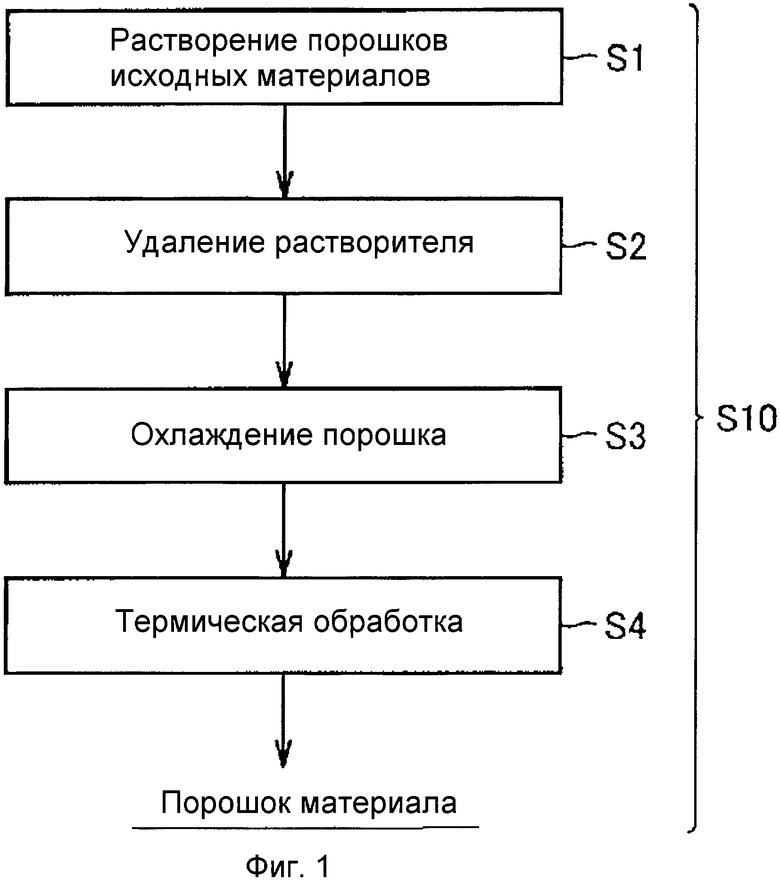

Фиг.1 представляет собой блок-схему процесса, иллюстрирующую способ производства материала из оксидного сверхпроводника в осуществлении 1 настоящего изобретения.

Фиг.2 представляет собой диаграмму для разъяснения способа производства материала из оксидного сверхпроводника в осуществлении 1 настоящего изобретения.

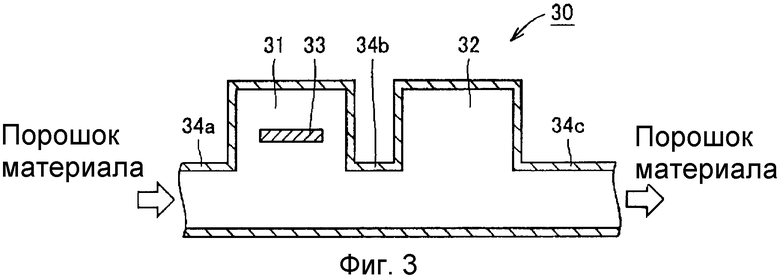

Фиг.3 представляет собой диаграмму, схематически изображающую структуру аппарата термической обработки в осуществлении 1 настоящего изобретения.

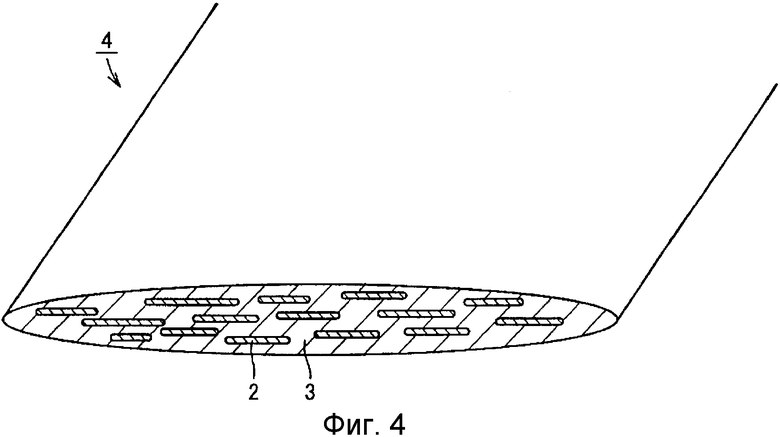

Фиг.4 представляет собой фрагмент проекции поперечного сечения, схематически изображающий структуру проволоки из оксидного сверхпроводника.

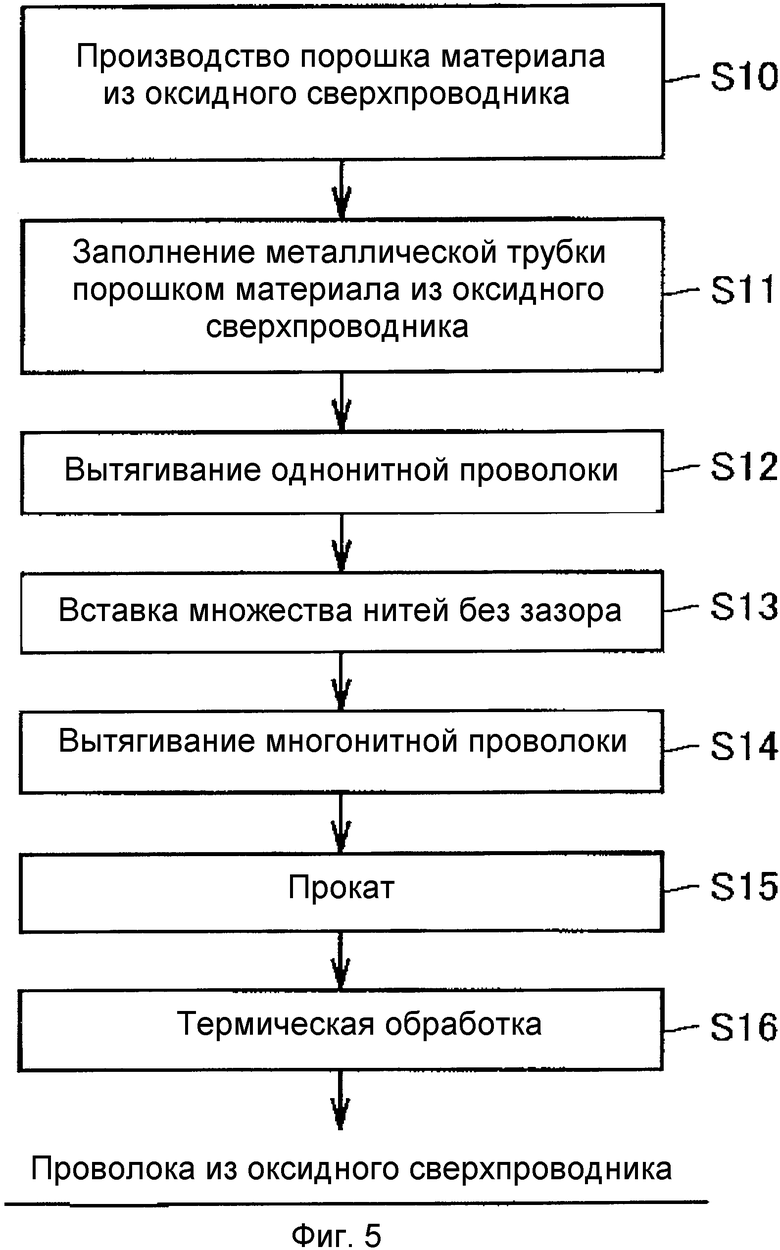

Фиг.5 представляет собой блок-схему процесса производства проволоки из оксидного сверхпроводника в осуществлении 2 настоящего изобретения.

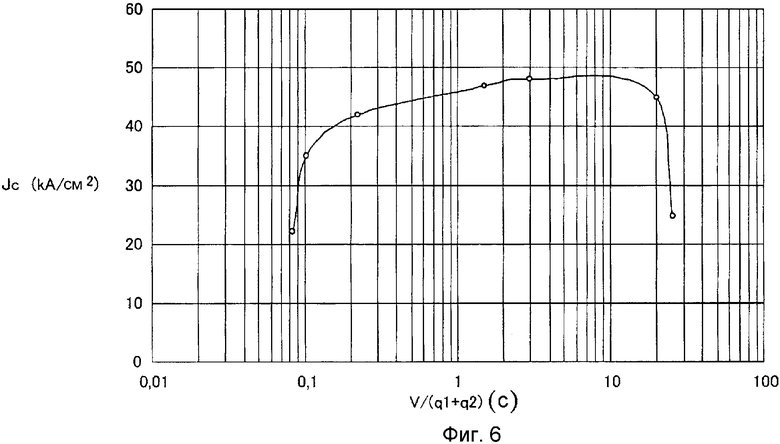

Фиг.6 представляет собой график, показывающий значение критического тока в проволоке из оксидного сверхпроводника в примере реализации IV.

Обозначения

1, 1a: порошок материала, 2: оксидный сверхпроводник, 3: оболочка, 4: проволока из оксидного сверхпроводника, 11: раствор, 12: аэрозоль, 13: электрическая печь, с 14 по 16: газовая среда, 17: сборник порошка, 17a: контейнер, 18: фильтр, 21: впускное отверстие, 22: впуск охлаждающего газа, 23: выпуск, 30: аппарат термической обработки, 31: камера термической обработки, 32: камера охлаждения, 33: нагреватель, 34a: вводная магистраль, 34b: соединяющая магистраль, 34c: выводная магистраль.

Наилучший режим осуществления изобретения

Осуществления настоящего изобретения объясняются ниже со ссылками на чертежи. Соотношения пространственных размеров на чертежах не обязательно совпадают с соотношениями в объяснении.

(Осуществление 1)

В этом осуществлении объясняется способ производства материала из оксидного сверхпроводника на основе висмута.

Фиг.1 представляет собой блок-схему процесса, иллюстрирующую способ производства материала из оксидного сверхпроводника в осуществлении 1 настоящего изобретения. Фиг.2 представляет собой диаграмму для разъяснения способа производства материала из оксидного сверхпроводника в осуществлении 1 настоящего изобретения.

Как показано на фиг.1 и 2, сначала материал, содержащий малые количества вещества для составления оксидного сверхпроводника, ионизируется в растворе. Конкретнее, например, порошок исходных материалов Bi2O3, PbO, SrCO3, CaCO3 и CuO растворяется в растворе азотной кислоты (шаг S1). После растворения Bi (висмут), Pb (свинец), Sr (стронций), Ca (кальций) и Cu (медь) ионизируются в растворе азотной кислоты. Кроме того, когда порошки исходных материалов растворяются, образуется диоксид углерода, делая возможным удаление углеродных компонент из порошков исходных материалов. Желательно, чтобы каждый из порошков исходных материалов содержал минимально возможное количество углеродных компонент. Нитратный раствор, в котором растворены порошки исходных материалов, - это раствор 11 (см. фиг.2).

Раствор для растворения компонентов, таких как висмут, не ограничивается азотной кислотой. Могут быть использованы серная кислота, соляная кислота и другие неорганические кислоты. Более того, могут использоваться не только кислоты, но также щелочные растворы, при условии, что они имеют компонент, способный растворять материал.

Температура раствора особо не ограничивается. Температура только должна быть такой, чтобы висмут и т.п. могли растворяться в достаточной степени. Для достижения достаточной растворимости раствор может перемешиваться в мешалке.

Далее, путем удаления растворителя с помощью распыления раствора 11 в газовой среде 14 производится порошок материала 1a, содержащий малое количество вещества для составления оксидного сверхпроводника (шаг S2). Более конкретно способ производства описывается ниже.

Раствор 11 распыляется из впускного отверстия 21 вместе с распыляющим газом. Стрелка «A» показывает впуск раствора 11 и распыляющего газа. Таким образом, образуется аэрозоль 12. С другой стороны, транспортирующий газ вводится через впускное отверстие 21 в направлении, показанном стрелкой «B».

Транспортирующий газ переносит аэрозоль 12 в электрическую печь 13. В электрической печи 13 растворитель раствора 11, содержащийся в аэрозоле 12, нагревается с целью испарения. Как описано выше, раствор вводится в газовую среду 14 (первая газовая среда), которая имеет высокую температуру и состоит из распыляющего газа и транспортирующего газа. В этот момент растворитель удаляется. В результате получается порошок материала 1a, который содержит малое количество вещества для составления оксидного сверхпроводника. Газовая среда 15 на выходе из электрической печи 13 содержит компоненты удаленного растворителя.

В качестве способа введения может быть не только использованный способ, в котором раствор 11 непосредственно вводится в электрическую печь 13, но также может применяться другой способ, в котором раствор 11 вводится так, что в электрической печи 13 может быть создан вихревой поток. Точнее, аэрозоль 12 может образовываться так, что в электрической печи 13 создаются горизонтальные вихри или вертикальные вихри. Кроме того, на внутренней стенке электрической печи 13 может быть предусмотрен сферический желоб для формирования вихрей с помощью подачи аэрозоля 12 вдоль этого желоба.

Температура электрической печи 13 особо не ограничивается. Когда нитраты термически разлагаются в электрической печи 13, температура электрической печи 13 может выставляться, например, в диапазоне от не менее 700°C до не более 850°C. Кроме того, может быть задано, что длина области, в которой температура находится в диапазоне от не менее 700°C до не более 850°C, в электрической печи 13 составляет, например, 300 мм.

Реакция в электрической печи 13 может быть или пиролизом аэрозоля или высушиванием аэрозоля в соответствии с температурой электрической печи 13. В случае пиролиза аэрозоля температура составляет от не менее 700°C до не более 850°C. При пиролизе аэрозоля вода выпаривается из частиц (аэрозоль 12) в составном металлонитратном растворе Bi, Pb, Sr, Ca и Cu, которые составляют раствор. После выпаривания воды тут же запускаются и реакция пиролиза нитратов, и реакция между оксидами металлов, следующая за пиролитической реакцией. В случае пиролиза аэрозоля реакция происходит моментально. Поэтому сложно контролировать химическую реакцию точно.

С другой стороны, когда температура электрической печи 13 изменяется от не менее 200°C до не более 300°C, происходит высушивание аэрозоля. При высушивании аэрозоля в то время как вода, являющаяся компонентой растворителя, испаряется, все компоненты азотной кислоты остаются. Компоненты азотной кислоты могут быть удалены с помощью проведения термической обработки после.

Потом порошок охлаждается газовой средой 16, в которую вводится охлаждающий газ. Конкретнее, охлаждающий газ вводится из впуска охлаждающего газа 22 в направлении, показанном стрелкой «C». Охлаждающий газ смешивается с газовой средой 15 для создания газовой среды 16 (второй газовой среды). Во время охлаждения газовой средой 16 порошок материала 1a переносится к сборнику порошка 17 транспортирующим газом.

В этом осуществлении концентрация диоксида углерода в газовой среде 16 ниже, чем в газовой среде 15, концентрация оксида азота в газовой среде 16 ниже, чем в газовой среде 15, и концентрация водяного пара в газовой среде 16 ниже, чем в газовой среде 15. Поэтому, когда порошок материала 1a охлаждается в газовой среде 16, снижается тенденция сцепления диоксида углерода, азота и воды с порошком.

Окончательно порошок материала 1a охлаждается и помещается в контейнер 17a, расположенный внизу сборника порошка 17. Таким образом, порошок материала 1 получен. Сборник порошка 17 снабжен выпуском 23, соединенным с вакуумным насосом (не показан). После того как порошок 1 помешается в контейнер 17a, распыляющий газ, транспортирующий газ, охлаждающий газ и компоненты растворителя выпускаются из выпуска 23 через фильтр 18.

В качестве распыляющего газа в этом осуществлении может использоваться высушенный воздух, азот и т.п. В качестве транспортирующего газа может использоваться высушенный воздух и т.п. Распыляющий газ и транспортирующий газ могут быть как разными газами, так и газом одного типа. Соотношение между расходом распыляющего газа и транспортирующего газа, если требуется, может изменяться. В качестве охлаждающего газа используется газ, который может снижать концентрацию диоксида углерода, азота и водяного пара относительно концентрации в газовой среде 15 и который имеет более низкую температуру, чем газовая среда 15.

Желательно, чтобы объемный расход всего газа, составленного соединением распыляющего газа, транспортирующего газа и охлаждающего газа, был по меньшей мере в 10000 раз больше объемного расхода раствора 11. Также желательно, чтобы концентрация водяного пара в газовой среде 16 была не более 10 об.%. Желательно, чтобы удовлетворялось следующее соотношение:

0,1 (с) ≤ V/(q1 + q2) ≤ 20 (с),

где q1 (л/с) - это объемный расход газа газовой среды 14, образованного соединением распыляющего газа и транспортирующего газа,

q2 (л/с) - это объемный расход газа, получаемого из раствора 11,

V (л) - это объем первой газовой среды 14,

V/(q1 + q2) имеет смысл периода времени (с), в течение которого раствор 11 находится в газовой среде 14.

Кроме того, желательно, чтобы и распыляющий газ, и транспортирующий газ, и охлаждающий газ имели концентрацию водяного пара не более 1 об. ч/млн.Кроме того, желательно, чтобы и распыляющий газ, и транспортирующий газ, и охлаждающий газ имели концентрацию диоксида углерода не более 30 об. ч./млн. Особо желательно объединить множество вышеописанных желаемых условий, потому что это комбинация далее усиливает эффекты, такие как увеличение значения критического тока.

Потом, после охлаждения, порошок материала 1 подвергается термической обработке в аппарат термической обработки (шаг S4). Эта термическая обработка может еще уменьшить количество остаточных включений, содержащихся в порошке материала 1. Конкретнее, термическая обработка проводится по способу, описанному ниже.

Фиг.3 представляет собой диаграмму, схематически изображающую структуру аппарата термической обработки в осуществлении 1 настоящего изобретения. Как можно видеть на фиг.3, аппарат термической обработки 30 содержит камеру термической обработки 31 и камеру охлаждения 32. Камера термической обработки 31 соединена с вводной магистралью 34a, камера термической обработки 31 и камера охлаждения 32 соединяются друг с другом через соединяющую магистраль 34b, и камера охлаждения 32 соединена с выводной магистралью 34c. Камера термической обработки 31 снабжена нагревателем 33. И термическая обработка порошка материала 1, и немедленное его охлаждение после термической обработки проводятся в аппарате термической обработки 30.

На фиг.3 газовая среда в камере термической обработки 30 во время введения порошка материала 1 в камеру термической обработки 30 представляет собой газовую среду в вводной магистрали 34a. Газовая среда в камере термической обработки 30 во время термической обработки порошка материала 1 представляет собой газовую среду в камере термической обработки 31. Газовая среда в камере термической обработки 30 во время охлаждения порошка материала 1 представляет собой газовую среду в камере охлаждения 32. Газовая среда в камере термической обработки 30 во время извлечения порошка материала 1 из камеры термической обработки 30 представляет собой газовую среду в выводной магистрали 34c.

В этом осуществлении желательно, чтобы и в вводной магистрали 34a, и в камере термической обработки 31, и в соединяющей магистрали 34b, и в камере охлаждения 32, и в выводной магистрали 34c концентрация водяного пара была не более 1 об.% и концентрация диоксида углерода была не более 30 об. ч./млн.

Особо желательно объединить множество вышеописанных желаемых условий, потому что это комбинация далее усиливает эффекты, такие как увеличение значения критического тока.

Порошок материала 1 подается в камеру термической обработки 31 через вводную магистраль 34a. Затем порошок материала 1 подвергается термической обработке в камере термической обработки 31 с помощью нагревателя 33. Термическая обработка проводится, например, от 5 до 10 часов, при температуре от 750 до 850°C в газовой среде с парциальным давлением кислорода от 0,05 до 0,1 МПа. Затем порошок материала 1 переносится в камеру охлаждения 32 по соединяющей магистрали 34b. После этого порошок материала 1 охлаждается до комнатной температуры в камере охлаждения 32. Окончательно порошок материала 1 выводится наружу через выводную магистраль 34c.

В вышеописанном процессе порошок материала 1 может производиться в качестве материала из оксидного сверхпроводника. В этом осуществлении объясняется случай, в котором порошок материала 1 подвергается термической обработке (шаг S4). Однако при том условии, что порошок материала 1, помещающийся в контейнере 17a, имеет требуемый состав, термическая обработка может быть пропущена.

Согласно способу производства порошка материала 1 из оксидного сверхпроводника в этом осуществлении газовая среда 16 представляет собой газовую среду, которая создается с помощью разбавления концентрации диоксида углерода, оксида азота и водяного пара газовой среды 15 охлаждающим газом. Газовая среда 16 используется для охлаждения порошка материала 1. Поэтому по сравнению с традиционными способами уменьшается величина сцепления диоксида углерода, оксида азота и водяного пара с порошком материала 1, когда он охлаждается. Другими словами, это осуществление позволяет снизить количество остаточных включений углерода, азота и воды в оксидном сверхпроводнике. В результате плотность и чистота оксидного сверхпроводника может увеличиться.

В этом случае, когда расход транспортирующего газа просто увеличивается, концентрация диоксида углерода, оксида азота и водяного пара может снижаться. Однако, когда расход транспортирующего газа велик, сокращается период времени, в течение которого раствор 11 проходит через электрическую печь 13, создавая проблему недостаточного удаления растворителя. В этом отношении настоящее изобретение также имеет выгодный результат.

В описанном выше способе производства желательно, чтобы стадия производства порошка материала 1a включала шаги:

(a) распыление раствора 11 с распыляющим газом;

(b) перенос раствора 11 из газовой среды 15 в газовую среду 16 с помощью транспортирующего газа.

Желательно, чтобы объемный расход всего газа, образованного соединением распыляющего газа, транспортирующего газа и охлаждающего газа, был по меньшей мере в 10000 раз больше объемного расхода раствора. Также желательно, чтобы концентрация водяного пара в газовой среде 16 была не более 10 об.%.

Использование распыляющего газа позволяет легко распылять раствор 11. Использование транспортирующего газа позволяет легко переносить порошок материала 1a в газовую среду 16. Вышеописанные спецификации объемного расхода всего газа и концентрации водяного пара в газовой среде 16 дают возможность увеличения значения критического тока.

Кроме того, желательно, чтобы удовлетворялось соотношение 0,1 (с) ≤ V/(q1 + q2) ≤ 20 (с),

где q1 (л/с) - это объемный расход газа газовой среды 14, образованного соединением распыляющего газа и транспортирующего газа,

q2 (л/с) - это объемный расход газа, получаемого из раствора 11,

V (л) - это объем первой газовой среды 14.

Когда период времени, в течение которого раствор 11 находится в газовой среде 14, устанавливается короче 20 секунд, концентрация водяного пара в газовой среде 14 может быть в достаточной мере снижена. Когда период времени, в течение которого раствор 11 находится в газовой среде 14, устанавливается длиннее 0,1 секунды, период времени, в течение которого раствор 11 находится в зоне нагрева, не становится чрезмерно коротким, и пиролитическая реакция протекает в достаточной степени. Поэтому спецификация вышеописанного диапазона может дальше увеличить значение критического тока.

Кроме того, желательно, чтобы и распыляющий газ, и транспортирующий газ, и охлаждающий газ имели концентрацию водяного пара не более 1 об.%. Кроме того, желательно, чтобы и распыляющий газ, и транспортирующий газ, и охлаждающий газ имели концентрацию диоксида углерода не более 30 об. ч./млн.

Концентрация водяного пара составляет не более 1 об.% и в распыляющем газе, и в транспортирующем газе, и в охлаждающем газе. Кроме того, концентрация диоксида углерода составляет не более 30 об. ч./млн в каждом из них. Вышеописанные условия могут увеличить значение критического тока.

В вышеописанном способе производства шаг термической обработки порошка материала 1 предусмотрен после шага охлаждения порошка материала 1.

Шаг термической обработки удаляет остаточные включения, такие как углерод, азот и вода, содержащиеся в порошке материала 1, из оксидного сверхпроводника. В результате количество остаточных включений, содержащихся в порошке материала 1 из оксидного сверхпроводника, может быть далее уменьшено.

В вышеописанном способе производства желательно, чтобы и шаг термической обработки порошка материала 1, и шаг охлаждения немедленно после того, как порошок материала 1 подвергся термической обработке, проводились в аппарате термической обработки 30. Также желательно, чтобы во время термической обработки порошка материала 1 концентрация водяного пара была не более 1 об.% в каждой из следующих газовых сред:

(a) газовой среде в вводной магистрали 34a,

(b) газовой среде в камере термической обработки 31,

(c) газовой среде в соединяющей магистрали 34b,

(d) газовой среде в камере охлаждения 32,

(e) газовой среде в выводной магистрали 34c.

Также желательно, чтобы концентрация диоксида углерода была не более 30 об. ч/млн в каждой из вышеописанных газовых сред.

Вышеприведенная спецификация позволяет подавить адсорбирование водяного пара и диоксида углерода порошком материала 1 во время охлаждения, далее уменьшая количество остаточных включений, содержащихся в порошке материала 1, из оксидного сверхпроводника.

В вышеописанном способе производства желательно, чтобы раствор для растворения порошка исходного материала был раствором азотной кислоты. Использование азотной кислоты позволяет провести полное растворение без образования пассивного состояния. Кроме того, содержание углерода теоретически может быть уменьшено до нуля.

(Осуществление 2)

В этом осуществлении объясняется способ производства проволоки из оксидного сверхпроводника, причем в способе используется материал из оксидного сверхпроводника, полученный в осуществлении 1.

Фиг.4 представляет собой фрагмент проекции поперечного сечения, схематически изображающий структуру проволоки из оксидного сверхпроводника. Ссылаясь на фиг.4, как на пример, ниже описывается многонитная проволока из оксидного сверхпроводника. Проволока из оксидного сверхпроводника 4 содержит множество вытянутых оксидных сверхпроводников (нитей) 2 и покрывающую их оболочку 3. Желательно, чтобы материал каждого оксидного сверхпроводника имел структуру на основе, например, Bi-Pb-Sr-Ca-Cu-O. В частности, наиболее соответствующий этому материал содержит фазу Bi2223, в которой отношение количества атомов висмута и свинца к количеству атомов стронция, кальция и меди примерно выражается как 2:2:2:3. Материал оболочки 3 состоит из, например, металла, такого как серебро или серебряный сплав.

Выше описана многонитная проволока. Тем не менее, может использоваться проволока из оксидного сверхпроводника, имеющая структуру однонитной проволоки, в которой один оксидный сверхпроводник 2 покрыт оболочкой 3.

Далее, способ производства вышеописанной проволоки из оксидного сверхпроводника объясняется ниже. Фиг.5 представляет собой блок-схему процесса производства проволоки из оксидного сверхпроводника в осуществлении 2 настоящего изобретения.

Как показано на фиг.5, сначала порошок материала 1 оксидного сверхпроводника производится с помощью способа в осуществлении 1 (шаг S10). Далее, металлическая трубка заполняется порошком материала 1 (прекурсором) (шаг S11). Желательно, чтобы металлическая трубка была сделана из металла, такого как серебро или серебряный сплав, который имеет высокую теплопроводность. При использовании такой структуры тепло, порожденное эффектом локального охлаждения в сверхпроводнике, может быстро удаляться с металлической трубки.

Далее, проволока производится путем вытягивания до достижения нужного диаметра. Таким образом, производится однонитная проволока, в которой прекурсор в виде материала нити покрывается металлом, таким как серебро (шаг S12). Множество однонитных проволок соединяются вместе и вставляются в металлическую трубку, сделанную из металла, такого как серебро, без зазора (многонитная вставка без зазора: шаг S13). Таким образом, получается элемент с многонитной структурой, который имеет множество нитевых элементов, содержащих порошок материала.

Далее, элемент с многонитной структурой производится путем вытягивания до достижения нужного диаметра. Таким образом, производится многонитная проволока, в которую внедрено множество элементов с порошком материала 1, в оболочке 3, сделанной из, например, серебра (шаг S14). На этом шаге производится многонитная проволока, имеющая структуру, в которой порошок материала проволоки из оксидного сверхпроводника покрыт металлом.

Провод подвергается прокату для получения проволоки ленточной формы. Операция проката увеличивает плотность порошка материала 1. Далее, проволока ленточной формы подвергается термической обработке (шаг S16). Термическая обработка проводится при температуре, например, около 830°C. В результате этой термической обработки из порошка материала 1 получается оксидная сверхпроводящая фаза. Таким образом, производится оксидный сверхпроводник 2 (см. фиг.4). Операции термической обработки и проката могут проводиться для проволоки ленточной формы много раз.

В этом случае порошок материала 1, полученный способом производства, показанным в осуществлении 1, имеет лишь небольшое количество остаточных включений, таких как углерод. Поэтому, когда проволока подвергается термической обработке, остатки выделяют в воздух лишь небольшое количество газа. В результате в оксидном сверхпроводнике 2 снижается тенденция образования пустот в кристалле, позволяя увеличить плотность и чистоту оксидного сверхпроводника 2.

Проволока из оксидного сверхпроводника, показанная на фиг.4, получается в вышеописанном процессе производства.

Способ производства проволоки из оксидного сверхпроводника 4 в этом осуществлении включает (a) стадию производства порошка материала 1 оксидного сверхпроводника 2 с использованием способа производства порошка материала, показанного в осуществлении 1 (шаг S10), и (b) стадии производства проволоки из оксидного сверхпроводника 4 с использованием порошка материала 1 (шаги с S11 по S16).

В результате плотность оксидного сверхпроводника 2 может быть увеличена. Проволока из оксидного сверхпроводника из настоящего изобретения может быть использована, например, в сверхпроводящем кабеле, сверхпроводящем трансформаторе, сверхпроводящих аварийных ограничителях тока, аккумуляторах и других сверхпроводниковых устройствах.

Примеры данного изобретения объясняются ниже.

Пример реализации I

В данном примере реализации был исследован эффект от введения охлаждающего газа. Конкретнее, порошок исходных материалов Bi, Pb, Sr, Ca и Cu был растворен в растворе азотной кислоты. Нитратный раствор был профильтрован для удаления загрязнений. Порошки исходных материалов были растворены таким образом, что отношение Bi:Pb:Sr:Ca:Cu составляло 1,7:0,4:1,9:2,0:3,0. Нитратный раствор был смешан с распыляющим газом. Был использован распылитель растворов для получения аэрозоля, состоящего из мелких капель жидкости размером в десятки микрометров. Расход «q» нитратного раствора был установлен равным 20 мл/мин. С помощью транспортирующего газа аэрозоль вводился в электрическую печь, нагретую до максимальной температуры 800°C. Полный расход Q1 распыляющего газа и транспортирующего газа составлял 50 НЛ/мин (НЛ: объем при 0°C и 1 атм). При этих условиях высушивание и пиролиз аэрозоля проводились в газовой среде (первой газовой среде), состоящей из распыляющего газа и транспортирующего газа. Таким образом, был получен порошок материала при высокой температуре.

Потом при помощи транспортирующего газа горячий порошок материала уносился из электрической печи. Порошок материала был охлажден в газовой среде (второй газовой среде), содержащей введенный охлаждающий газ. В качестве охлаждающего газа использовался воздух, в котором контролировалась концентрация диоксида углерода, оксида азота и водяного пара. В качестве распыляющего газа, транспортирующего газа и охлаждающего газа использовался газ, имеющий концентрацию водяного пара 0,01 об.%. Концентрация диоксида углерода, содержащегося в охлаждающем газе, была установлена равной 10 об. ч./млн. В этом примере реализации расход (расход введенного количества) Q2 охлаждающего газа изменялся в диапазоне от 0 до 300 нл/мин для охлаждения порошка материала. В сравнительном примере 1 порошок материала охлаждался в неочищенной газовой среде, содержащей удаленные компоненты растворителя, без введения охлаждающего газа.

После этого с помощью транспортирующего газа порошок материала переносился в сборник порошка. В сборнике порошка порошок отделялся от газа. Таким образом, был собран порошок материала, составленный из сложного оксида металла. Кроме того, порошок материала помещался в аппарат термической обработки для термической обработки в течение 10 часов при температуре 800°C в газовой среде с парциальным давлением кислорода 0,02 МПа. Таким образом, был произведен материал из оксидного сверхпроводника. Каждая операция: и введение в аппарат термической обработки, и нагревание, и охлаждение, и удаления из аппарата термической обработки, проводилась в газовой среде, содержащей не более 1 об.% воды и не более 30 об. ч./млн диоксида углерода.

Затем порошком материала была наполнена серебряная трубка. Порошок был подвергнут термической обработке в течение 10 часов при температуре 600°C под вакуумом для удаления газа. Конец серебряной трубки был запаян для герметизации порошка материала в вакууме. Таким образом, была произведена однонитная проволока. При запечатанных обоих концах однонитная проволока подвергалась вытягиванию. Вытянутая проволока была разрезана на 55 проволок. Эти 55 проволок были собраны вместе для вставки в серебряную трубку. Серебряная трубка с 55 проволоками снова была подвергнута термической обработке в течение 10 часов при температуре 600°C под вакуумом для удаления газа. Конец серебряной трубки был запаян для герметизации порошка материала в вакууме. Таким образом, была произведена многонитная проволока. С обоими запаянными концами многонитная проволока была подвергнута вытягиванию и прокату для получения проволоки ленточной формы с шириной 4 мм и толщиной 0,2 мм. Проволока ленточной формы была подвергнута термической обработке в течение 30 часов при температуре от 820 до 830°C в газовой среде с парциальным давлением кислорода 0,008 МПа для получения фазы Bi2223. Потом, после того, как она была подвергнута промежуточной прокатке, проволока подвергалась дальнейшей термической обработке в течение 50 часов при температуре от 810 до 820°C в газовой среде с парциальным давлением кислорода 0,008 МПа для производства проволоки из оксидного сверхпроводника. Значение критического тока для полученной проволоки из оксидного сверхпроводника было измерено в его собственном магнитном поле при 77 K. В таблице I показаны условия производства порошка материала, такие как расход Q2 охлаждающего газа и значение критического тока Jc полученных проволок из оксидного сверхпроводника.

В таблице I под термином «весь газ (Q1+Q2)» подразумевается газовая среда после того, как был введен охлаждающий газ (газовая среда 16 на фиг.2 (вторая газовая среда)). В сравнительном примере 1, в котором охлаждающий газ не вводился, весь газ имел концентрацию NO2 3,7 об.%, концентрацию H2O 32 об.% и точку росы 71°C, все из перечисленных значений оказывались высокими. Провод из оксидного сверхпроводника из сравнительного примера 1 имел значение критического тока 18 кА/см2. С другой стороны, в примере 1 настоящего изобретения, в котором охлаждающий газ вводился с расходом 50 нл/мин, весь газ имел концентрацию NO2 2,3 об.% и концентрацию H2O 20 об.% и точку росы 60°C, все из перечисленных значений оказывались более низкими, чем те, что в сравнительном примере 1. К тому же концентрация диоксида углерода, содержащегося в охлаждающем газе, была снижена до 10 об. ч/млн. Поэтому предполагается, что концентрация диоксида углерода, содержащегося во всем газе, была также ниже, чем в случае сравнительного примера 1. Значение критического тока у проволоки из оксидного сверхпроводника в примере 1 настоящего изобретения составляло 20 кА/см2. Вышеописанные результаты показывают, что, когда расход охлаждающего газа увеличивается для снижения концентрации диоксида углерода, оксида азота и водяного пара, содержащихся во всем газе, значение критического тока у проволок из оксидного сверхпроводника может увеличиться.

Как можно видеть из сравнения данных из примеров с 1-го по 4-й настоящего изобретения, примеры 3 и 4 настоящего изобретения имеют значение критического тока 40 кА/см2 или более. Конкретнее, в примере 3 расход всего газа (Ql+Q2) превосходил в 10000 раз расход нитратного раствора (q). В примере 4 расход всего газа (Ql+Q2) превосходил в 10000 раз расход нитратного раствора (q) и концентрация H2O, содержащейся во всем газе (Ql+Q2), была менее 10 об.%. Результаты показывают, что, когда объемный расход всего газа, образуемого соединением распыляющего газа, транспортирующего газа и охлаждающего газа, по меньшей мере в 10000 раз превосходит расход нитратного раствора или когда концентрация водяного пара во второй газовой среде не более 10 об.%, значение критического тока может увеличиться.

Пример реализации II

В этом примере реализации была исследована связь между концентрацией диоксида углерода, содержащегося в распыляющем газе, транспортирующем газе и охлаждающем газе, и значением критического тока. Конкретнее, материал из оксидного сверхпроводника производился почти таким же способом, как и в примере реализации I. Этот материал использовался для производства проволок из оксидного сверхпроводника. В этом случае, однако, распыляющий газ, транспортирующий газ и охлаждающий газ вводились с изменением концентрации диоксида углерода в них в диапазоне от 1 до 300 об. ч./млн. В таблице II показаны значения критического тока полученных проволок из оксидного сверхпроводника.

Как можно видеть из таблицы II, в примерах с 6-го по 8-й настоящего изобретения значение критического тока составляют 40 кА/см2 или выше. Конкретнее, в этих примерах концентрация диоксида углерода, содержащегося в распыляющем газе, транспортирующем газе и охлаждающем газе, составляла 30 об. ч./млн или менее. Результаты показывают, что, когда концентрация диоксида углерода, содержащегося в распыляющем газе, транспортирующем газе и охлаждающем газе, составляет не более 30 об. ч/млн, значение критического тока может увеличиться.

Пример реализации III

В этом примере реализации было исследовано влияние концентрации водяного пара, содержащегося в распыляющем газе, транспортирующем газе, охлаждающем газе и газовой среде в аппарате термической обработки, на значение критического тока. Конкретнее, материал из оксидного сверхпроводника производился почти таким же способом, как и в примере реализации I. Этот материал использовался для производства проволок из оксидного сверхпроводника. В этом случае, однако, распыляющий газ, транспортирующий газ и охлаждающий газ вводились с изменением концентрации водяного пара в них в диапазоне от 0,0004 до 2 об.%. Кроме того, порошок материала подвергался термической обработке с помощью изменения концентрации водяного пара в аппарате термической обработки в диапазоне от 1 до 4 об.% и концентрации диоксида углерода в аппарате термической обработки в диапазоне от 30 до 300 об. ч./млн.

В таблице III показаны значения критического тока полученных проволок из оксидного сверхпроводника.

Как можно видеть из таблицы III, в примерах с 10-го по 13-й настоящего изобретения значения критического тока составляют 39 кА/см2 или выше. Конкретнее, в этих примерах концентрация водяного пара, содержащегося в распыляющем газе, транспортирующем газе и охлаждающем газе, составляла 1 об.% или менее; концентрация водяного пара в аппарате термической обработки составляла 1 об.%; и концентрация диоксида углерода в аппарате термической обработки составляла 30 об. ч./млн. Результаты показывают, что, когда концентрация водяного пара, содержащегося в распыляющем газе, транспортирующем газе и охлаждающем газе, составляет не более 1 об.%, значение критического тока может увеличиваться.

Пример реализации IV

В этом примере реализации была исследована связь между объемом первой газовой среды и значением критического тока. Конкретнее, материал из оксидного сверхпроводника производился почти таким же способом, как и в примере реализации I. Этот материал использовался для производства проволок из оксидного сверхпроводника. В этом случае, однако, объем первой газовой среды был установлен равным 100 (л) и сумма объемного расхода газа в первой газовой среде и объемного расхода газа, получаемого из раствора, изменялась в диапазоне от 3,3 до 1,199 (л/с). В таблице IV и на фиг.6 показаны значения критического тока проволок из оксидного сверхпроводника.

Как можно видеть из таблицы IV и фиг.6, в примерах с 17-го по 21-й настоящего изобретения значения критического тока составляют 35 кА/см2 или выше. Конкретнее, в этих примерах значение V/(q1+q2) удовлетворяет условию быть не менее 0,1 (с) и не более 20 (с). Результаты показывают, что, когда объем первой газовой среды удовлетворяет соотношению 0,1 (с) ≤ V/(q1+q2) ≤ 20 (с), значение критического тока может увеличиваться.

Следует учитывать, что вышеописанные осуществления и примеры являются иллюстративными, но не ограничивающими во всех отношениях. Сфера настоящего изобретение заявляется сферой прилагаемой формулы, а не вышеописанными осуществлениями и примерами. Соответственно, подразумевается, что настоящее изобретение охватывает все исправления и модификации, включенные в понимание и сферу, эквивалентные сфере формулы.

Промышленная применимость

Желательно, чтобы способ производства материала из оксидного сверхпроводника настоящего изобретения и способ производства проволоки из оксидного сверхпроводника настоящего изобретения были приложены к способу производства материала из оксидного сверхпроводника на основе висмута и к способу производства проволоки из оксидного сверхпроводника на основе висмута, и, в частности, к способу производства материала из оксидного сверхпроводника на основе Bi-Pb-Sr-Ca-Cu-O, который содержит не только висмут, свинец, стронций, кальций и медь, но также содержит фазу Bi2223, в которой отношение количества атомов висмута и свинца к количеству атомов стронция, кальция и меди примерно выражается как 2:2:2:3, и к способу производства проволоки из оксидного сверхпроводника с помощью этого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ ОКСИДНОГО СВЕРХПРОВОДНИКА И ОКСИДНОЕ СВЕРХПРОВОДНИКОВОЕ ИЗДЕЛИЕ | 1998 |

|

RU2232448C2 |

| ОКСИДНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2662040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА, СПОСОБ МОДИФИЦИРОВАНИЯ ОКСИДНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА И ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2004 |

|

RU2316837C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ ФОСФИДА ЛИТИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2267190C2 |

| ПРОВОД ИЗ ОКСИДНОГО СВЕРХПРОВОДНИКА | 2013 |

|

RU2597211C1 |

| Сверхпроводник и способ его изготовления | 2014 |

|

RU2643162C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

| ПЛАТИНОВЫЙ МАТЕРИАЛ, УПРОЧЕННЫЙ ДИСПЕРСНЫМИ ОКСИДНЫМИ ЧАСТИЦАМИ | 2005 |

|

RU2333974C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ОКСИДНЫХ СВЕРХПРОВОДНИКОВ RBa CuO | 1991 |

|

SU1824024A3 |

| ПРОВОД НА ОСНОВЕ ОКСИДНОГО СВЕРХПРОВОДНИКА И СВЕРХПРОВОДЯЩАЯ КАТУШКА | 2013 |

|

RU2573645C1 |

Изобретение относится к области электротехники, в частности к сверхпроводящему тонкопленочному материалу, сверхпроводящему проводу и способу их изготовления. Способ производства материала из оксидного сверхпроводника включает: (а) растворение порошков исходных материалов в растворе неорганической кислоты или в щелочном растворе, (b) удаление растворителя с помощью распыления раствора в первой газовой среде с получение порошка, содержащего малое количество вещества для составления оксидного сверхпроводника, (с) охлаждение порошка во второй газовой среде, в которую вводится охлаждающий газ. В этом способе концентрация диоксида углерода во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя. Концентрация оксида азота во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя. Концентрация водяного пара во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя. Техническим результатом изобретения является увеличение плотности и чистоты оксидного сверхпроводника. 2 н. и 9 з.п. ф-лы, 6 ил., 4 табл.

(a) растворение порошков исходных материалов в растворе неорганической кислоты или в щелочном растворе (b) путем удаления растворителя с помощью распыления раствора в первой газовой среде с получением порошка, содержащего атом для составления оксидного сверхпроводника; и (c) охлаждение порошка во второй газовой среде, в которую вводится охлаждающий газ, причем концентрация диоксида углерода во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя; концентрация оксида азота во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя; концентрация водяного пара во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя.

(b1) распыление раствора вместе с распыляющим газом; (b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ, причем объемный расход всего газа, составленного соединением распыляющего газа, транспортирующего газа и охлаждающего газа, по меньшей мере в 10000 раз больше объемного расхода раствора.

(b1) распыление раствора вместе с распыляющим газом и (b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ, причем концентрация водяного пара во второй газовой среде не более 10 об.%.

(b1) распыление раствора вместе с распыляющим газом, и (b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ, причем выполняется соотношение 0,1(с)≤V/(q1+q2)≤20 (с),

где q1 (л/с) - объемный расход газа первой газовой среды, образованного соединением распыляющего газа и транспортирующего газа,

q2 (л/с) - объемный расход газа, получаемого из раствора,

V (л) - объем первой газовой среды.

(b1) распыление раствора вместе с распыляющим газом; (b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ, причем концентрация водяного пара и в распыляющем газе, и в транспортирующем газе, и в охлаждающем газе не более 1 об.%.

(b1) распыление раствора вместе с распыляющим газом; (b2) перенос раствора из первой газовой среды во вторую газовую среду, используя транспортирующий газ, причем концентрация диоксида углерода и в распыляющем газе, и в транспортирующем газе, и в охлаждающем газе не более 30 об. ч./млн.

(a) далее предусмотрен шаг, на котором порошок охлаждается немедленно после его термической обработки;

(b) и шаг термической обработки порошка, и шаг охлаждения порошка немедленно после его термической обработки проводятся в аппарате термической обработки;

(c) концентрация водяного пара не более 1 об.% в каждой из следующих газовых сред:

(с1) газовая среда в аппарате термической обработки во время введения порошка в аппарате термической обработки;

(с2) газовая среда в аппарате термической обработки во время термической обработки порошка;

(с3) газовая среда в аппарате термической обработки во время охлаждения порошка;

(с4) газовая среда в аппарате термической обработки во время извлечения порошка из аппарата термической обработки.

(a) далее предусмотрен шаг, на котором порошок охлаждается немедленно после его термической обработки,

(b) и шаг термической обработки порошка, и шаг охлаждения порошка немедленно после его термической обработки проводятся в аппарате термической обработки;

(c) концентрация диоксида углерода не более 30 об. ч./млн в каждой из следующих газовых сред:

(с1) газовая среда в аппарате термической обработки во время введения порошка в аппарате термической обработки;

(с2) газовая среда в аппарате термической обработки во время термической обработки порошка;

(с3) газовая среда в аппарате термической обработки во время охлаждения порошка;

(с4) газовая среда в аппарате термической обработки во время извлечения порошка из аппарата термической обработки.

(а) производство материала из оксидного сверхпроводника с использованием способа производства материала из оксидного сверхпроводника, включающего следующие шаги:

(а1) растворение порошков исходных материалов в растворе неорганической кислоты или в щелочном растворе;

(а2) получение порошка, содержащего атом для составления оксидного сверхпроводника, путем удаления растворителя с помощью распыления раствора в первой газовой среде;

(а3) охлаждение порошка во второй газовой среде, в которую вводится охлаждающий газ;

причем концентрация диоксида углерода во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя;

концентрация оксида азота во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя;

концентрация водяного пара во второй газовой среде ниже, чем в первой газовой среде, которая содержит удаленные компоненты растворителя;

(b) производство оксидной сверхпроводящей проволоки с использованием материала из оксидного сверхпроводника.

Приоритет по пунктам:

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДЯЩИЙ МАТЕРИАЛ | 1998 |

|

RU2137235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2124774C1 |

| SU 1805802 A1, 27.03.1996 | |||

| Способ получения сверхпроводящего соединения | 1989 |

|

SU1794057A3 |

| WO 03100795 A1, 04.12.2003 | |||

| JP 2003203532 A1, 18.07.2003. | |||

Авторы

Даты

2008-09-20—Публикация

2006-01-30—Подача