Изобретение относится к прокатному производству и может быть использовано при производстве толстых горячекатаных листов из стали 10ХСНД.

Листы толщиной до 60 мм прокатываются на специализированных толстолистовых станах, например 4500 (длина бочки валков в мм). Одним из наиболее значимых параметров горячей прокатки является температура ее конца (Tkn), зависящая от химсостава прокатываемой стали и конечной толщины проката. Наибольшее влияние на режимы горячей прокатки оказывает содержание в стали углерода, кремния и марганца. Технология прокатки толстолистовой стали достаточно подробно описана, например, в книге под ред. В.И.Зюзина и А.В.Третьякова "Технология прокатного производства", кн.2, М.: Металлургия, 1991, с.498-535.

Известен способ прокатки толстых листов, при котором в первых проходах устанавливают скорость прокатки ≤1 м/с, а суммарную величину произведений среднего удельного давления металла на время нахождения его единичного объема в очаге деформации принимают ≥10 (см. япон. Заявку № 60-124401, кл. В21В 1/22, С21D 8/02, опубл. 03.07.85). Однако этот способ не оговаривает температурные режимы прокатки.

Наиболее близким аналогом к заявляемому объекту является технология горячей прокатки толстолистовой стали, описанная в книге В.Б.Бахтинова "Прокатное производство". М.: Металлургия, 1987, с.317-318.

Эта технология прокатки листов из заданной марки стали и определенной толщины характеризуется тем, что температура конца прокатки уменьшается с толщиной листов. Однако известная технология непригодна для горячей прокатки листов толщиной 30...50 мм. Из ст. 10ХСНД.

Технической задачей настоящего изобретения является снижение производственных затрат при прокатке указанной толстолистовой стали за счет повышения выхода годного.

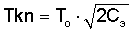

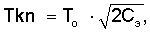

Для решения этой задачи в способе прокатки листов с заданным химсоставом и толщиной при температуре прокатки Tkn стали 10ХСНД толщиной 30...50 мм с углеродным эквивалентом Сэ=С+Si/3+Mn/9, где С, Si и Mn - содержание в стали соответственно углерода, кремния и марганца, мас.%, и Сэ≥0,5%, толщина готовых листов Н и Tkn возрастают с увеличением Сэ по зависимостям: Н=30·(2Сэ)7, мм, и  , где То - температура конца прокатки для листов минимальной толщины, град.С, причем величина Tkn уменьшается с увеличением ширины листов; при Сэ=0,5% и Н=30 мм величина То может быть в пределах 780...800°С.

, где То - температура конца прокатки для листов минимальной толщины, град.С, причем величина Tkn уменьшается с увеличением ширины листов; при Сэ=0,5% и Н=30 мм величина То может быть в пределах 780...800°С.

Приведенные зависимости получены при обработке опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации толщины получаемых листов из ст. 10ХСНД в зависимости от содержания в ней C, Si и Mn, а также температуры конца прокатки в зависимости от величины углеродного эквивалента стали. В результате этого повышается выход годного проката с заданными мехсвойствами, что приводит к снижению производственных затрат за счет увеличения прибыли от реализации толстолистового проката.

Предлагаемый способ осуществляется следующим образом. Перед горячей прокаткой листов из ст. 10ХСНД по ее химсоставу, указанному в сопроводительной документации на данную плавку, вычисляется величина углеродного эквивалента Сэ, в зависимости от которой устанавливается возможность получения листов требуемой толщины и конкретизируется температура конца горячего прокатки стали данного сортамента.

Опытную проверку заявляемого способа осуществляли на толстолистовом стане горячей прокатки 4500 ОАО "Магнитогорский металлургический комбинат".

С этой целью при прокатке стали 10ХСНД с различным содержанием C, Si и Mn, шириной 1,4...2,7 м на толщину 30...50 мм варьировали температуру конца прокатки и толщину готовых листов (в указанных пределах). Результаты опытов оценивали по мехсвойствам листового проката.

Наилучшие результаты (выход качественных листов до 99,8%) получены при реализации предлагаемого способа; отклонения от рекомендуемых параметров ухудшали достигнутые показатели.

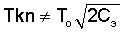

Так, при содержании в стали С≤0,1 мас.%, Si≤0,9% и Mn≤0,72% (т.е. при Сэ≤0,1+0,9/3+0,72/9=0,48%) только 23% полученных листов соответствовали по своим мехсвойствам предъявляемым требованиям. Готовые листы с толщиной H≠30(2Сэ)7 (для конкретного углеродного эквивалента) и прокатные с  в большинстве своем также не соответствовали заданным свойствам. В опытах было установлено, что температура конца прокатки должна уменьшаться с увеличением ширины листов одной и той же толщины. При минимальных Сэ=0,5% и Н=30 мм оптимальная величина То=780°...800°С.

в большинстве своем также не соответствовали заданным свойствам. В опытах было установлено, что температура конца прокатки должна уменьшаться с увеличением ширины листов одной и той же толщины. При минимальных Сэ=0,5% и Н=30 мм оптимальная величина То=780°...800°С.

Технология горячей прокатки, выбранная в качестве ближайшего аналога (см. выше), в опытах не проверялась из-за заведомой ее непригодности для получения качественных толстых листов из стали 10ХСНД.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известной технологией.

По данным технико-экономических исследований, проведенных в ОАО "ММК", использование предлагаемого изобретения при производстве толстолистовой стали 10ХСНД толщиной 30...50 мм позволит повысить выход качественного (годного) проката не менее чем на 1,5%, с соответствующим ростом прибыли от реализации продукции и снижением производственных затрат, связанных с корректировкой сортамента и режимов прокатки.

Пример конкретного выполнения

На толстолистовом стане 4500 прокатывается лист толщиной 40 мм и шириной 2,1 м из стали 10ХСНД с химсоставом по ГОСТ 19281: С=0,11 мас.%, Si=0,99% И Mn=0,72%.

Углеродный эквивалент: Сэ=С+Si/3+Mn/9=0,11+0,99:3+0,72:9=0,11+0,33+0,08=0,52%.

Толщина качественного листа Н=30(2Сэ)7=30·(2·0,52)7≈39,5 мм, что соответствует минусовому допуску на толщину 40 мм (-1,0 мм) для ширины 2,1 м.

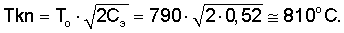

Температура конца прокатки:

Готовый лист соответствует всем требованиям ГОСТ 19281 "Прокат из стали повышенной прочности".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2343017C2 |

| СПОСОБ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2343016C2 |

| СТАЛЬНАЯ ГОРЯЧЕКАТАНАЯ ЗАГОТОВКА ДЛЯ ПРОФИЛИРОВАНИЯ И СПОСОБ ЕЕ ПРОКАТКИ | 2006 |

|

RU2344181C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1996 |

|

RU2116359C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К52-К60, Х52-Х70, L360-L485 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2548536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ СЛОЖНОЛЕГИРОВАННОЙ КОНСТРУКЦИОННОЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2011 |

|

RU2469103C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ШТРИПСА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2017 |

|

RU2637544C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТА ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2366731C1 |

Изобретение предназначено для снижения производственных затрат при прокатке листовой стали 10ХСНД. Способ включает прокатку листов с заданными химсоставом и толщиной при температуре конца прокатки Tkn. Повышение выхода годного обеспечивается за счет того, что при прокатке стали толщиной 30...50 мм с углеродным эквивалентом Cэ=C+Si/3+Mn/9, где С, Si и Mn - содержание в стали соответственно углерода, кремния и марганца, мас.%, и Сэ>0,5%, толщину готовых листов Н и Tkn увеличивают с возрастанием Сэ по зависимостям: Н=30(2Сэ)7, мм, и  , где

, где  - температура конца прокатки для листов минимальной толщины, град °С, при этом величину Tkn уменьшают с увеличением ширины листов. 1 з.п. ф-лы.

- температура конца прокатки для листов минимальной толщины, град °С, при этом величину Tkn уменьшают с увеличением ширины листов. 1 з.п. ф-лы.

где То - температура конца прокатки для листов минимальной толщины, °С, при этом величину Tkп уменьшают с увеличением ширины листов.

где То - температура конца прокатки для листов минимальной толщины, °С, при этом величину Tkп уменьшают с увеличением ширины листов.

| БАХТИНОВ В.Б | |||

| Прокатное производство | |||

| - М.: Металлургия, 1987, с.317-318 | |||

| Способ термомеханической обработки стали | 1990 |

|

SU1678861A1 |

| Способ производства проката из малоперлитной стали | 1987 |

|

SU1421430A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2270065C1 |

| JP 63195226 А, 12.08.1988. | |||

Авторы

Даты

2008-09-27—Публикация

2006-11-20—Подача