Изобретение относится к области производства алмазного правящего инструмента, предназначенного для получения на шлифовальных кругах геометрических форм и размеров повышенной точности, и касается способа изготовления такого инструмента - гребенок, пластин, роликов и т.п., т.е. инструментов, у которых рабочий слой выполнен из алмазных зерен, расположенных слоями.

Известны правящие инструменты, содержащие корпус и рабочую часть, включающую зерна алмазов, расположенных в два слоя с перекрытием по высоте алмазных зерен (патент США №2854966, кл. 125-39, 1956 г.; заявка ЕПВ №1312446, кл. B24B 53/14, 2001 г.). Способ изготовления инструмента включает укладку алмазных зерен на двух жестких пластинах - элементах корпуса, и эти пластины соединяют друг с другом связкой, которую помещают между ними. Способ обеспечивает требуемую точность толщины алмазного слоя инструмента. Однако расположение алмазных зерен в два слоя не позволяет править или формировать тонкие профили на шлифовальных кругах из-за большой толщины рабочего слоя.

Известны правящие инструменты для правки шлифовальных кругов, рабочая часть которых выполнена из алмазных зерен, расположенных на корпусе в один слой. При изготовлении инструмента алмазные зерна располагают в один слой на корпусе и закрепляют их связкой (патенты США №4915089, кл. 125-11, 1989 г., 5146909, кл. 125-11.01, 1990 г., 4805586, 1986 г.; патент ФРГ №1952045, кл 67а27, 1969 г.; заявка ЕПВ №1100653, кл. B24B 53/14, 1998 г.). Недостатком инструментов и способа их изготовления является разнотолщинность рабочего слоя, которая определяется зернистостью и формой используемых в инструменте алмазных зерен.

В качестве прототипа взято известное техническое решение, касающееся правящего инструмента, содержащего корпус, на плоской поверхности которого по периферии расположены алмазные зерна в один слой. Способ изготовления такого инструмента заключается в том, что алмазные зерна подвергают тонкой классификации по размеру в интервале 290-330 мкм и по форме, т.е. отбираются зерна формы правильного октаэдра, которая приближается к форме шара. Зерна укладывают в один слой на корпусе инструмента и закрепляют их связкой, например методом порошковой металлургии. Такой способ изготовления инструмента обеспечивает получение толщины режущей части с достаточно высокой точностью, которая определяется в большей мере точностью классификации зерен по размеру и форме (заявка ЕПВ №0116668, B24B 53/14, 1983 г.). Недостатком способа является его трудоемкость, связанная с необходимостью проведения дополнительной более тонкой классификации алмазных зерен по размеру и по форме. Однако, даже дополнительная классификация алмазных зерен не устраняет разброс размеров по толщине рабочего слоя правящего инструмента по мере его износа. В известном решении разброс размеров зерен составляет 40 мкм. Дополнительные ошибки возникают при изготовлении инструмента. В известном способе изготовления нет указаний на то, как при закреплении алмазных зерен на корпусе они удерживаются в плотном контакте с корпусом.

Технической задачей является повышение точности рабочего слоя правящего инструмента, предназначенного для правки шлифовальных кругов, к которым предъявляются повышенные требования по точности и форме, а также упрощение способа изготовления такого инструмента.

Технический результат достигается тем, что в способе изготовления алмазного инструмента для правки шлифовальных кругов, при котором на основании размещают шихту, содержащую алмазные зерна и связку, шихту прессуют и спекают или пропитывают пропиточным материалом, алмазные зерна размещают в шихте в два слоя со смещением зерен в слоях друг относительно друга, и прессование проводят прессующим элементом до контакта наиболее крупных зерен первого и второго слоев с основанием и прессующим элементом.

Для размещения алмазных зерен в два слоя вначале размещают на основании первый слой алмазных зерен, на них помещают связку, на которой размещают второй слой алмазных зерен. По другому варианту первый слой алмазных зерен размещают на основании, а второй слой - на прессующем элементе, и между основанием и прессующим элементом размещают связку. По третьему варианту алмазные зерна и связку размещают чередующимися слоями, при этом в качестве первого слоя на основании размещают алмазные зерна.

Способ поясняется чертежами.

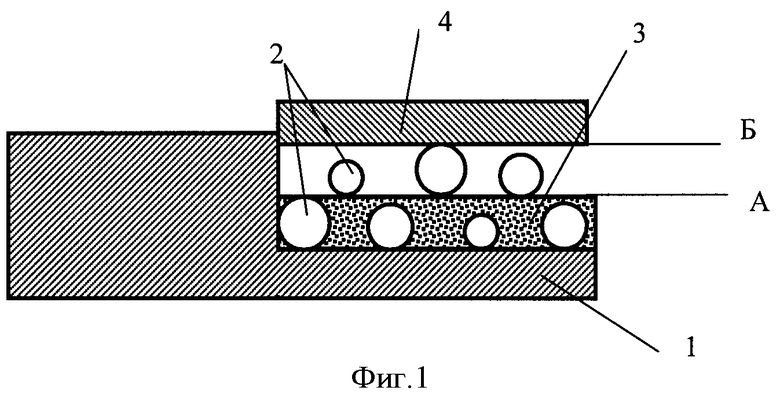

На фиг.1 показано расположение алмазных зерен в два слоя, причем второй слой зерен размещен на связке.

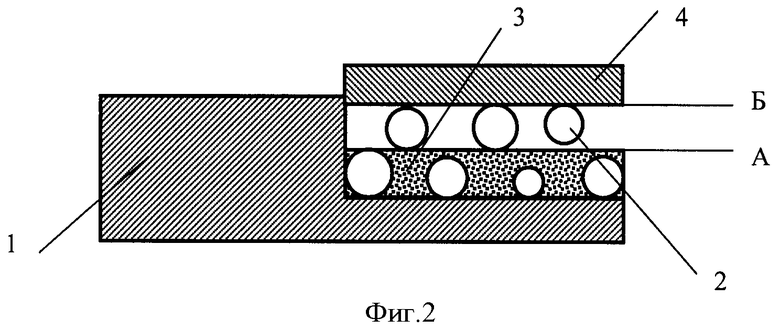

На фиг.2 показано расположение алмазных зерен в два слоя, причем второй слой зерен прикреплен к поверхности прессующего элемента.

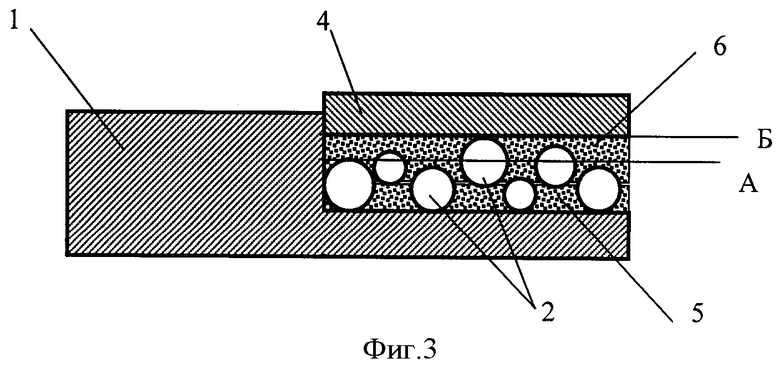

На фиг.3 показано расположение алмазных зерен в два слоя, путем послойного размещения зерен и связки.

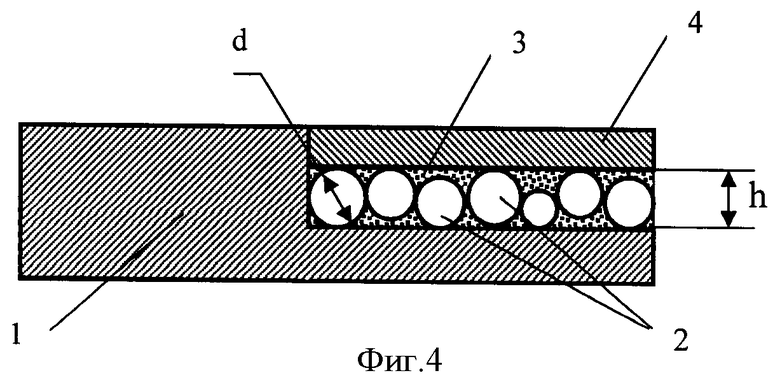

На фиг.4 показан готовый инструмент после его прессования и спекания или пропитки пропиточным материалом.

Способ осуществляется следующим образом.

На основании 1 укладывают шихту, содержащую алмазные зерна 2 и связку 3. Алмазные зерна в связке располагают в два слоя. Расположение алмазных зерен в два слоя осуществляют следующим образом. На основании 1 размещают на некотором расстоянии друг от друга, превышающем размер алмазных зерен, алмазные зерна 2, образующие первый слой «А». Укладка алмазов первого слоя А на основании гарантирует расположение вершин всех зерен алмазов в одной плоскости. Т.к. зерна алмазов в пределах одной зернистости имеют достаточно большой разброс по размерам и имеют различную форму, противоположные их вершины образуют случайный рельеф, т.е. противоположные вершины алмазов расположены на различном расстоянии от поверхности основания. Для того чтобы алмазные зерна не смещались и не «уходили» от поверхности основания при дальнейшем изготовлении инструмента, их приклеивают. На первый слой алмазных зерен помещают связку 3, на которой размещают второй слой «Б» алмазных зерен. Алмазные зерна второго слоя располагают так, чтобы они находились в промежутках между алмазными зернами первого слоя. На алмазные зерна второго слоя устанавливают прессующий элемент 4 и производят прессование с усилием, обеспечивающим уплотнение связки и углубление алмазных зерен второго слоя в связку до получения их контакта с основанием и прессующим элементом.

По второму варианту алмазные зерна 2 размещают слоем «А» на основании 1 на некотором расстоянии друг от друга, затем на зерна помещают связку 3. На прессующем элементе 4 закрепляют алмазные зерна второго слоя «Б». Закрепить алмазные зерна на прессующем элементе можно, например, резиновым клеем. Затем прессующий элемент устанавливают на связку так, чтобы алмазные зерна были обращены в сторону связки. На пластину воздействуют давлением для обеспечения прессования связки и углубления алмазных зерен в связку для обеспечения их контакта с основанием и сохранением контакта с прессующим элементом. Этот вариант обеспечивает более надежное расположение алмазных зерен второго слоя в одной плоскости.

По третьему варианту шихту размещают на основании чередующимися слоями алмазных зерен 2 и связки 3. На основании 1 размещают первый слой «А» алмазных зерен, на зерна помещают одну часть 5 связки, на связку укладывают алмазные зерна второго слоя «Б», поверх которого размещают остальную связку слоем 6. В этом варианте первым слоем помещают алмазные зерна, чтобы вершины зерен были выровнены по плоскости основания. Этот вариант упрощает размещение алмазных зерен второго слоя, т.к. алмазные зерна первого слоя выступают из связки, и они видны, для того чтобы расположить между ними алмазные зерна второго слоя.

Учитывая, что зерновой состав алмазных порошков определенной зернистости характеризуется совокупностью основной, мелкой и крупной фракций (например, алмазный порошок зернистостью 1000/800 включает алмазные зерна размером от 630 до 1250 мкм), по мере прессования вначале начнут углубляться более крупные зерна, затем более мелкие в соответствии с их размерами. При достижении контакта наиболее крупных зерен с основанием более мелкие зерна переместятся вглубь связки на меньшую величину, при этом вершины всех зерен второго слоя, противоположные основанию, войдут в контакт с поверхностью прессующего элемента, что обеспечит гарантированное расположение вершин зерен второго слоя в одной плоскости. В результате прессования алмазные зерна рабочего слоя правящего инструмента будут расположены в один слой, при этом вершины алмазных зерен каждой из двух противоположных сторон рабочего слоя будут расположены в одной плоскости. Толщина рабочего слоя h определится максимальным размером d алмазных зерен в конкретной зернистости. Например, при изготовлении гребенки с толщиной рабочего слоя в 1 мм можно получить инструмент с точностью в 20 мкм из алмазных зерен, классифицированных по ГОСТ 9206-80 «Порошки алмазные».

Основанием при изготовлении инструмента может служить часть корпуса инструмента, а прессующим элементом - вторая часть корпуса, между которыми расположен рабочий слой в одно зерно.

Закрепление алмазных зерен осуществляется методом порошковой металлургии - после прессования шихты производят либо спекание связки, либо пропитку шихты пропиточным материалом. Выбор метода закрепления алмазов определяется связкой и требованиями, предъявляемыми к инструменту.

Таким образом, данный способ позволяет получить однослойный правящий инструмент с достаточно высокой точностью по толщине рабочего слоя без его усложнения, т.е не требуется дополнительная классификация алмазных зерен по размеру и по форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2007 |

|

RU2354532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ РЕЖУЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2216435C1 |

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2006 |

|

RU2334609C1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ изготовления сложнопрофильного абразивного инструмента | 1990 |

|

SU1754430A1 |

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| Правящий фасонный инструмент | 1980 |

|

SU931438A1 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении алмазных инструментов в виде гребенок, пластин, роликов и т.п., предназначенных для правки шлифовальных кругов. На основании размещают шихту, содержащую алмазные зерна и связку. Шихту прессуют, а затем спекают или пропитывают пропиточным материалом. Алмазные зерна в шихте размещают в два слоя со смещением зерен в слоях друг относительно друга. Прессование шихты проводят прессующим элементом до контакта наиболее крупных зерен первого и второго слоев с основанием и прессующим элементом. В результате упрощается изготовление однослойного правящего инструмента, имеющего высокую точность рабочего слоя по толщине. 3 з.п. ф-лы, 4 ил.

1. Способ изготовления алмазного инструмента для правки шлифовальных кругов, включающий размещение на основании шихты, содержащей алмазные зерна и связку, прессование шихты, ее спекание или пропитывание пропиточным материалом, отличающийся тем, что алмазные зерна шихты размещают в два слоя со смещением зерен в слоях друг относительно друга, а прессование шихты проводят прессующим элементом до контакта наиболее крупных зерен первого и второго слоев с основанием и прессующим элементом.

2. Способ по п.1, отличающийся тем, что для размещения алмазных зерен в два слоя первый слой алмазных зерен размещают на основании, на зерна помещают связку, на которой размещают второй слой алмазных зерен.

3. Способ по п.1, отличающийся тем, что для размещения алмазных зерен в два слоя первый слой алмазных зерен размещают на основании, а второй слой - на прессующем элементе, при этом связку размещают на первом слое алмазных зерен.

4. Способ по п.1, отличающийся тем, что для размещения алмазных зерен в два слоя алмазные зерна и связку размещают чередующимися слоями, при этом в качестве первого слоя на основании размещают алмазные зерна.

| Приспособление для скатывания излишка краски с красочных валиков печатных машин | 1958 |

|

SU116668A1 |

| US 2854966 A1, 07.10.1958 | |||

| Способ изготовления правящего инстру-MEHTA | 1977 |

|

SU831591A1 |

| Основы проектирования и технология изготовления абразивного и алмазного инструмента./ Под ред | |||

| В.Н | |||

| Бакуля | |||

| - М.: Машиностроение, 1975, с.268-272. | |||

Авторы

Даты

2010-06-27—Публикация

2009-04-09—Подача