Изобретение относится к медицине и может применяться для создания биосовместимых материалов на основе никелида титана с высокими физико-механическими свойствами.

Нанотехнологии являются передовым направлением в современной технике, обеспечивающим придание качественно новых свойств традиционным материалам и устройствам. В частности, металлические сплавы с нанокристаллической структурой обладают повышенной механической прочностью в сравнении с традиционными. Улучшение механических свойств имеет большое значение при разработке биосовместимых сплавов на основе никелида титана, используемых для изготовления длительно функционирующих имплантатов. В связи с этим разработка технологии получения нанокристаллического никелида титана является актуальной задачей.

Уровень техники

Известные способы изготовления сплавов с мелкокристаллической структурой включают их многократное обжатие методом волочения через фильеры или прокатки между валками. Предварительно сплав нагревают до температуры, при которой он приобретает достаточную пластичность, после чего подвергают обжатию, в ходе которого происходит дробление отдельных кристаллов на более мелкие. Температура нагрева и степень обжатия за один проход зависят от свойств сплава.

Известен способ получения мелкокристаллического никелида титана [Тихонов А.С., Герасимов А.П., Прохорова И.И. Применение эффекта памяти формы в современном машиностроении. М.: Машиностроение, 1981. 80 с.], включающий обжатие при комнатной температуре, причем деформация обжатия за один проход не превышает 8-10%. Недостаток этого способа - большая трудоемкость из-за большого числа проходов, кроме того, после каждого обжатия необходимо проводить отжиг с целью снятия внутренних напряжений.

Известен способ получения мелкокристаллического никелида титана [Медицинские материалы и имплантаты с памятью формы / Гюнтер В.Э., Дамбаев Г.Ц., Сысолятин П.Г. и др. Томск, изд-во Томского университета, 1998. - с.465], позволяющий повысить деформацию обжатия за счет нагрева заготовки. Как правило, температура составляет 650-850°С, а степень обжатия при этом - 10-15%. Недостатком данного способа, как и предыдущего, является относительно большой размер кристаллических зерен - в среднем 250-300 мкм, что сказывается на снижении механической прочности сплава. Величина напряжения разрушения составляет 1000-1100 МПа, а диапазон деформаций, при которых проявляются эффект сверхэластичности и эффект памяти формы, не превышает 6-8%.

Сведения о способах изготовления никелида титана с размером зерен менее 1 мкм и соответственно улучшенными механическими свойствами отсутствуют.

В качестве способа-прототипа, наиболее близкого по технической сущности к заявляемому способу, может быть использован способ [Медицинские материалы и имплантаты с памятью формы / Гюнтер В.Э., Дамбаев Г.Ц., Сысолятин П.Г. и др. Томск, изд-во Томского университета, 1998. - с.465], включающий многократное обжатие нагретой заготовки.

Сущность изобретения

Техническим результатом предлагаемого изобретения является улучшение физико-механических свойств за счет уменьшения кристаллических зерен до субмикронных размеров.

Для достижения указанного технического результата при осуществлении способа изготовления мелкокристаллического сплава на основе никелида титана, включающего многократное обжатие нагретой заготовки, каждое обжатие осуществляют при температуре нагрева заготовки 150-250°С и степени обжатия 15-25%.

Перечень графических иллюстраций

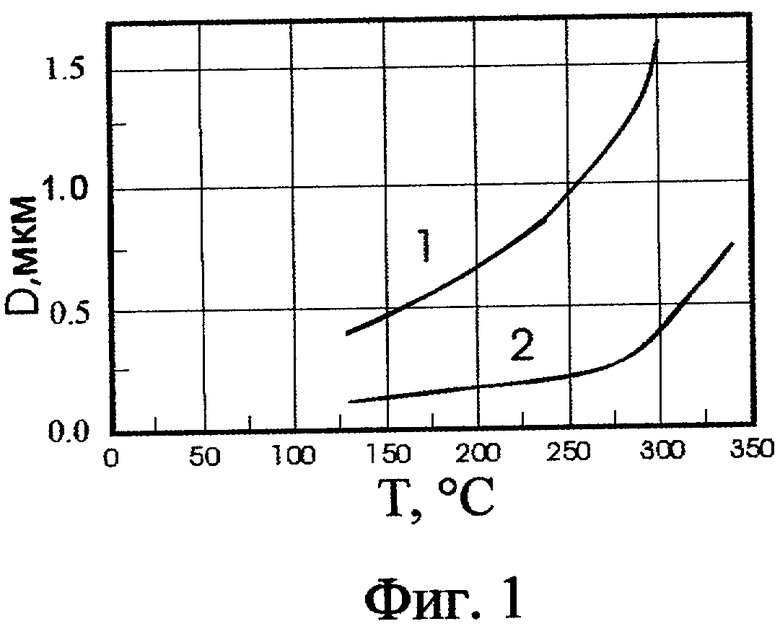

Фиг.1. Зависимость размера кристаллических зерен от температуры внешнего подогрева: 1 - ε=15%; 2 - ε=25%.

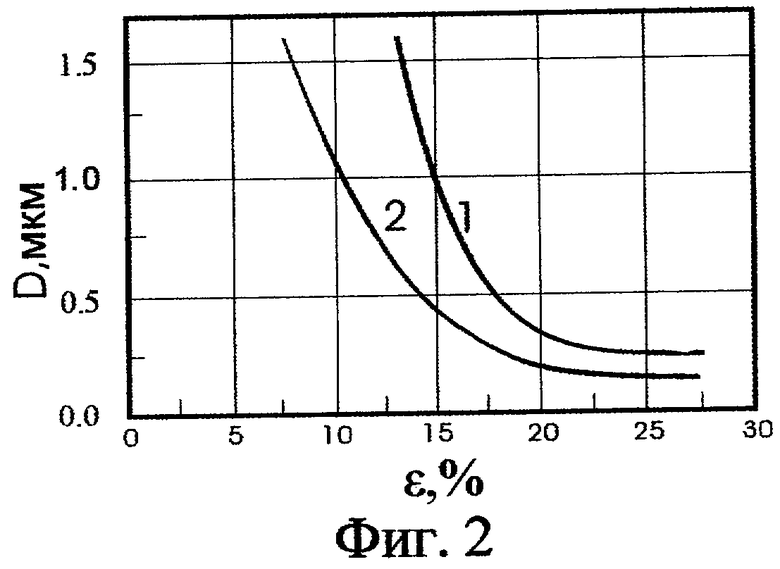

Фиг.2. Зависимость размера кристаллических зерен от степени обжатия: 1 - Т=250°С, 2 - Т=150°С.

Сведения, подтверждающие достижимость целей изобретения.

Заявленные допуски на температуру подогрева и величину обжатия за один проход определены экспериментальным путем.

На фиг.1 и 2 приведены полученные экспериментально графики зависимости размера кристаллических зерен от температуры внешнего подогрева и степени обжатия. Из графиков видно, что субмикронные размеры зерен достигаются, если температура внешнего подогрева не превышает 150-200°С, а степень обжатия достигает 15-25%.

Выбор диапазона температур нагрева 150-250°С определяется оптимальным соотношением между пластичностью и прочностью материала, подвергаемого обработке. Увеличение температуры выше 250°С повышает пластичность и приводит к сохранению крупнозернистой структуры, а уменьшение температуры ниже 150°С приводит к разрушению материала.

Выбор диапазона степени обжатия за один проход определяется условиями, при которых деформация сопровождается дроблением отдельных кристаллических зерен без разрушения образца в целом. Увеличение степени обжатия свыше 25% ведет к разрушению материала, а уменьшение ниже 15% - к сохранению крупнозернистой структуры.

Следует отметить, что достижение положительного технического результата связано с комплексным воздействием оптимально подобранных значений температуры и деформации. Комплексный характер воздействия состоит в том, что в процессе обработки давлением (протяжкой через фильеры или прокаткой между валками) происходит выделение тепла в заготовке, вызывающее дополнительный локальный нагрев области деформации. За счет этого можно, в сравнении со способом-прототипом, обеспечить одновременно уменьшение температуры внешнего подогрева и увеличение степени обжатия.

Пример применения.

Для подтверждения технического результата заявляемого способа были изготовлены образцы из никелида титана марки ТН-10 в виде нитей. Изготовление их включало многократное волочение через фильеры. Температура подогрева в ходе волочения составляла 150-250°С, степень деформации, определяемая отношением диаметров предыдущей и последующей фильеры, - 15-20%.

Результаты испытаний на механическую прочность и сверхэластичности представлены в таблице.

Представленные результаты демонстрируют эффективность предлагаемого способа и достижимость заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2007 |

|

RU2356966C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОВЕРХНОСТНО-ПОРИСТОЙ НИТИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2004 |

|

RU2280094C2 |

| МАТЕРИАЛ ДЛЯ ПЛАСТИЧЕСКИХ ОПЕРАЦИЙ | 2003 |

|

RU2257230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2566234C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2018 |

|

RU2687386C1 |

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ СТЕНОЗА ТРАХЕИ | 2000 |

|

RU2214185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2017 |

|

RU2651846C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КЛЕТОЧНЫХ СТРУКТУР | 1999 |

|

RU2170645C2 |

| ПОРИСТЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ МЕДИЦИНСКИХ ИМПЛАНТАТОВ | 2013 |

|

RU2557192C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2008 |

|

RU2394112C2 |

Изобретение относится к способам изготовления нанокристаллического сплава на основе никелида титана и может быть использовано, например, в медицине для создания биосовместимых материалов на основе никелида титана с высокими физико-механическими свойствами. Способ включает многократное обжатие нагретой заготовки при температуре нагрева 150-250°С и степени обжатия 15-25%. Технический результат - улучшение физико-механических свойств сплава за счет уменьшения кристаллических зерен до субмикронных размеров. 2 ил., 1 табл.

Способ изготовления нанокристаллического сплава на основе никелида титана, включающий многократное обжатие нагретой заготовки из сплава на основе никелида титана, отличающийся тем, что каждое обжатие осуществляют при температуре нагрева заготовки 150-250°С и степени обжатия 15-25%.

| US 3686041 А, 22.08.1972 | |||

| ГЮНТЕР В.Э., ДАМБАЕВ Г.Ц., СЫСОЛЯТИН П.Г | |||

| и др | |||

| Медицинские материалы и имплантанты с памятью формы | |||

| - Томск: Издательство Томского университета, 1998, с.465 | |||

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2000 |

|

RU2175685C1 |

| 1999 |

|

RU2173730C2 | |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2008-09-27—Публикация

2004-04-20—Подача