Изобретение относится: к области машиностроения и может быть использовано при изготовлении стальных корпусов для углекислотных огнетушителей.

Основные параметры, технические требования и методы испытаний регламентируются действующими на территории РФ Техническим регламентом таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (TP ТС 032/2013).

Известен способ изготовления баллона из стальной дисковой заготовки (патент РФ №2223161, МПК B21D 51/24, опубл. 27.08.2003). Способ заключается в следующем, из стального листа вырубается заготовка в виде диска. Из стальной дисковой заготовки сворачивают колпак с выпуклым дном, штампуют дно колпака, придавая его опорной поверхности устойчивую форму. Из колпака формируют цилиндрический корпус баллона путем вытяжки его стенок, а затем формируют горловину баллона холодным или горячим обжимом края корпуса. Баллон изготавливают из малоуглеродистой стали. Вытяжку утонением стенок корпуса проводят в 2-6 операций с промежуточными рекристаллизационными отжигами. Холодный обжим края корпуса проводят в 2-6 операций с рекристаллизационными отжигами через 1 или 2 операции, а горячий обжим края корпуса проводят в 1-2 операции.

Причины, по которым нельзя достичь технический результат является то, что имеется сложность и трудоемкость процесса изготовления, высокая стоимость изготовления при невысоком выходе готовой продукции, кроме этого требуется специальное оборудование для раскатки стенок баллона.

Известен способ изготовления: баллонов высокого давления из стальной трубы, выпускаемых в соответствии с ГОСТ 949-73 "Баллоны стальные малой и средней емкости для газов на Рр≤20 МПа (200 кгс/см2)", например, Первоуральским металлургическим заводом. Суть способа заключается а изготовлении баллона цилиндрической формы из отрезка стальной бесшовной горячедеформированной трубы, изготовленной по ГОСТ 8732-78: «Трубы стальные бесшовные, горячедеформированные. Сортамент», нужного размера и толщины стенок. Концы трубы нагревают и закатывают дно и горловину. В качестве материала используют тегированную или углеродистую стали (не ниже стали 45).

Причины, по которым нельзя достичь технический результат является то, что такой баллон имеет большую массу, кроме того, при одинаковой длине заготовки, масса баллона может отличаться на величину до 10%. Это связано с тем, что ГОСТ 8732-78 допускает отклонение толщины стенки от -15% до+12,5% от номинальной толщины стенки. То есть при номинальной, толщине стенки 4 мм, фактическая толщина стенки будет находиться в пределах от 3,4 мм до 4,5 мм.

Следовательно, при проведении прочностных расчетов для обеспечения гарантированной прочности, необходимо учитывать минимальный допуск по толщине, то есть принимать минимально допустимую толщину стенки плюс минимальный допуск в 15%, что приводит, к утяжелению баллона за счет наличия избыточного металла на стенке с плюсовым допуском.

Известен способ изготовления баллонов, работающих под давлением до 250 кгс/см2, включающий получение трубной заготовки в виде отрезка трубы круглого сечения, нагрев ее концов и формовку днищ закаткой ее разогретых концов формообразующим инструментом с получением глухого днища и днища с горловиной или днищ, имеющих горловины, отличающийся тем, что трубную заготовку получают из прямошовной трубы, изготовленной из листового проката стыковой сваркой кромок листа, при этом закатку разогретых концов трубной заготовки осуществляют на длине 60-160 мм при температуре от температуры горячей ковки - в начале закатки, до температуры низкого отжига - при окончании закатки (патент №2648343, опубл. 23.03.2018).

Общими признаками являются трубная заготовка из электросварной трубы с последующим нагревом ее концов и формовкой днища и горловины.

Причины, по которым нельзя достичь технический результат является то, что данный метод получения трубы изготовленной из листового проката стыковой сваркой кромок листа в настоящее время не применяется ни на одном производственном предприятии страны.

Техническая проблема, на решение которой направлена предлагаемое изобретение, это разработка такого способа, который дает возможность производства корпусов для углекислотных огнетушителей из электросварной трубной заготовки, выполненной в виде отрезка от прямошовной электросварной: трубы круглого сечения, изготовленной по ГОСТ 10705 и 10704 методом сварки токами высокой частоты из рулонного металлопроката при сохранении на регламентируемом уровне физико-механических показателей.

Технический результат направлен на уменьшение массы баллонов и повышения качества выпускаемой продукции, за счет снижения металлоемкости, при сохранении прочностных свойств, а также на повышение надежности за счет меньшей эксцентричности, что при нарезке присоединительной резьбы на горловине и вворачивании запорно-пускового устройства или другой запорной арматуры с конической резьбой снижает вероятность появления трещин в теле металла.

Технический результат достигается тем, что способ изготовления стальных корпусов для углекислотных огнетушителей, включающий обрезку трубной заготовки из электросварной трубы с последующим нагревом ее концов и формовкой днища и горловины, при этом, электросварная труба изготовлена методом сварки токами высокой частоты из рулонного металлопроката специальной плавки с увеличенным пределом текучести  свыше 38 кгс/мм2.

свыше 38 кгс/мм2.

Заявленный способ реализуется следующим образом.

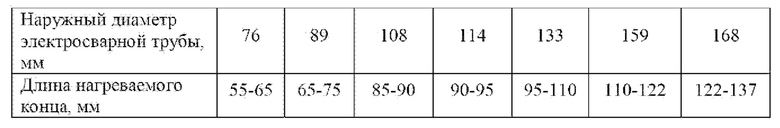

Производят обрезку трубной заготовки из электросварной трубы, изготовленной по ГОСТ 10704 и 10705 методом сварки токами высокой частоты из рулонного металлопроката, с номинальным диаметром D и толщиной стенки S. Перед закаткой конец электросварной трубы нагревают любым доступным методом (при помощи установки ТВЧ, при помощи газовой горелки и т.п.). Температура нагрева электросварной трубной заготовки перед началом закатки должна находиться в интервале от 1000 до 1250°C. Длина нагреваемого конца электросваркой трубной заготовки должна быть на 5-10 мм больше длины деформированного участка электросварной трубы и в зависимости от диаметра закатываемых труб составляет:

Электросварную трубу с разогретым концом перемещают в полый шпиндель станка и зажимают в нем. Конец электросварной трубы, подлежащий деформации, должен выступать за торец шпинделя. Шпиндель станка приводят во вращение. Вальцовочный инструмент для деформирования, поворачивая на 90° вокруг оси закатного устройства, деформирует нагретую часть заготовки из электросварной трубы, придавая ей сферическую форму днища. При повороте инструмента конец электросварной трубы быстро обжимается и кромки сближаются. При последующем движении башмака металл в месте стыка постепенно выдавливается внутрь, в результате чего стык уплотняется. Герметичность центральной зоны закатываемого днища обеспечивается первоначальным нагревом: электросварной трубной заготовки, а также дополнительным подогревом обжимаемых кромок трубы, любым доступным способом (пламенем ацетиленокислородной горелки и т.д.).

В зависимости от конструкции баллона для формирования плоского (глухого) днища, его поджимают при помощи односторонней или двухсторонней придавки. После этого производят нагрев второго конца трубной заготовки и формирование горловины баллона.

После операции формирования днища и горловины баллон поступает на участок механической обработки, где производится рассверливание, зенкеровка горловины, а также нарезка резьбы для присоединения запорной арматуры.

При производстве корпусов углекислотных огнетушителей может быть использована электросварная прямошовная труба с номинальным наружным диаметром от 76 до 168 мм и с номинальной толщиной стенки от 3,5 мм, изготовленная из стали 09Г2С.

После закатки днища и горловины получают баллоны вместимостью от 1 до 25 литров.

Современные технологии сварки токами высокой частоты кромок рулонного металлопроката позволяют получить, равнопрочное соединение, с прочностью шва, равной прочности основного металла. Рулонный прокат, в отличие от трубного, благодаря особенностям технологического процесса его изготовления характеризуется более высокой точностью выполнения размера по толщине и минимальными допусками по всей площади рулонного проката.

Следовательно, корпуса огнетушителей углекислотных полученных из отрезков прямошовной электросварной трубы изготовленной методом сварки токами высокой частоты из рулонного металлопроката специальной плавки позволяют обеспечить предел текучести более 38 кгс/мм2, что увеличивает основные параметры по прочностным характеристикам и дает возможность применения более облегченной конструкции.

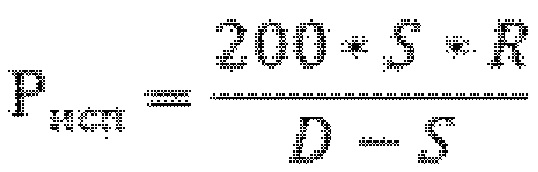

Пример. Используя формулу по определению величины пробного давления (ГОСТ 3845-75) определим зависимость величины пробного давления от предела текучести.

,

,

где: S - минимальная толщина стенки трубы, мм;

R - допускаемое напряжение в стенке трубы при испытании, кгс/мм2;

D - наружный диаметр трубы, мм

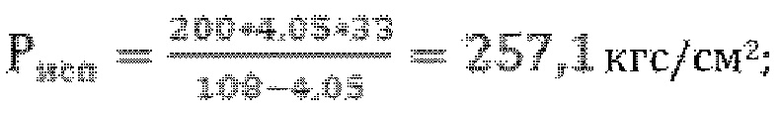

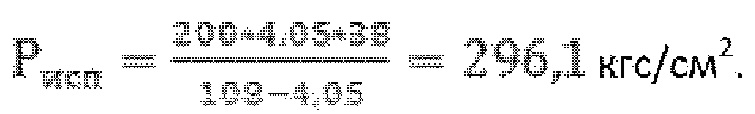

1. При значении R=33 кгс/мм2 (по ГОСТ 10705-80), диаметре трубы 108 мм и минимальной толщиной стенки 4,05 мм получаем:

- использовать данный вид изделия в условиях низких температур, т.е. эксплуатировать на севере, в том числе в Арктике;

2. При значении R=38 кгс/мм2 (обеспечивается специальной плавкой) диаметре трубы 108 мм и минимальной толщиной стенки 4,05 мм получаем:

- решить поставленную задачу и достичь необходимый технический результат, при производстве корпусов огнетушителей углекислотных с рабочим давлением до 14,7 МПа (150 кгс/см2) из электросварной прямошовной трубы, за счет повышения производительности при закатке дна и горла вследствие уменьшения радиального биения заготовок за счет более стабильной толщины стенки рулонного проката применяемого при производстве трубы;

- увеличить экономию расходуемого металла на 8% за счет меньшего диапазона разброса толщины стенки ±10% в место +15% -12,5%, что наглядно видно из примера.

Пример. При изготовлении баллона из бесшовной горячедеформированной трубы, например, с наружным диаметром Ш8 мм и толщиной стенки 4 мм фактическая масса баллона составляет 4,4 кг то, а при изготовлении корпуса огнетушителя из электросварной прямошовной трубы с толщиной стенки 4,5 мм расчетная масса должна составить 4,88 кг так как разница между толщиной стенки в 4 мм и 4,5 мм составляет 0,5 мм или 11%, а фактическая масса корпуса составляет 4,5 кг, что на 8% меньше расчетной. Расширить эксплуатационный температурный диапазон изделия за счет лучшей хладостойкости металла, что обеспечивается применением углеродистой стали с содержанием до 2% марганца и до 0,8% кремния, которые в свою очередь упрочняют ферритную матрицу благодаря образованию твердого раствора замещения и с содержанием азота, который, выделяясь из твердого раствора в виде нитридов уменьшает охрупчивающее действие в металле.

Дополнительно, использование в технологическом процессе операции по формированию дна при обжатии с двух сторон после закатки дает деформацию металла, которая при обжатии изменяет его структуру, что приводит к изменению свойств металла (возрастают прочность и твердость, снижается пластичность).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ДО 250 кгс/см | 2016 |

|

RU2648343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ И СЕМЕЙСТВО БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ОТ 100 ДО 200 кгс/см | 2011 |

|

RU2480666C2 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2002 |

|

RU2223161C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2180947C1 |

| СТАЛЬНОЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2334910C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2354484C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ ТРУБЫ | 2001 |

|

RU2181858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении стальных корпусов для углекислотных огнетушителей. Концы трубной заготовки из электросварной трубы, изготовленной методом сварки токами высокой частоты из рулонного металлопроката с пределом текучести, превышающем 38 кгс/мм2, нагревают и формуют днище и горловину. Повышается надежность корпуса за счет уменьшения эксцентричности и снижается вероятность появления трещин. 1 з.п. ф-лы.

1. Способ изготовления стальных корпусов для углекислотных огнетушителей, включающий обрезку трубной заготовки из электросварной трубы с последующим нагревом ее концов и формовкой днища и горловины, отличающийся тем, что используют электросварную трубу, изготовленную методом сварки токами высокой частоты из рулонного металлопроката с пределом текучести  выше 38 кгс/мм2.

выше 38 кгс/мм2.

2. Способ по п. 1, отличающийся тем, что используют электросварную прямошовную трубу с номинальным наружным диаметром от 76 до 168 мм и с номинальной толщиной стенки от 3,5 мм, изготовленную из стали 09Г2С с содержанием марганца до 2%.

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ДО 250 кгс/см | 2016 |

|

RU2648343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2014 |

|

RU2558315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2320920C1 |

| ПЕРЕГРЕВАТЕЛЬ ПЕЧИ И РЕАКТОР С ЦИРКУЛИРУЮЩИМ КИПЯЩИМ СЛОЕМ | 1995 |

|

RU2128312C1 |

Авторы

Даты

2019-11-06—Публикация

2019-05-17—Подача