Изобретение относится к устройствам для охлаждения поддонов в производстве древесно-стружечных плит и может быть применено в деревообрабатывающей промышленности.

Известно устройство для охлаждения поддонов ((SU 537845, МКИ 3 В29J 5/04), состоящее из транспортера для подачи поддонов, форсунок для подачи охлаждающей воды сверху и снизу на поддон.

Недостаток этого устройства - ненадежность работы, т.к. вода смывает измельченную древесину, которая в небольших количествах остается на поддонах после выхода их из пресса, а образовавшаяся при этом грязь попадает в подвижные части конвейера, что может вывести его из строя. Кроме того, вода, ударяясь о поверхности поддона, разбрызгивается во все стороны. Поэтому требуется большой расход воды, капли воды попадают в конвейер, что ухудшает условия эксплуатации конвейера.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для охлаждения поддонов (SU 1085853, МКИ 3 В29J 5/04), включающее транспортер подачи поддонов и охватывающую его камеру воздушного охлаждения с форсунками для подачи воздуха, камеры водяного охлаждения, снабженные бесконечными транспортерными лентами с форсунками для их увлажнения. При этом передние по ходу перемещения поддонов стенки камер водяного охлаждения имеют окна для выхода паровоздушной смеси, причем во входной части камер воздушного охлаждения установлены стенки, которые выполнены изогнутыми и образуют с камерами воздушного охлаждения и транспортером для подачи поддонов туннель для парогазовой смеси, а форсунки для подачи воздуха расположены на выходе камеры воздушного охлаждения.

Недостаток этого устройства - низкая эффективность воздушного охлаждения, т.к. воздух подается через форсунки, расположенные на выходе камеры воздушного охлаждения. Поэтому на выходе из устройства поддоны охлаждаются локально там, где струи воздуха ударяются под острым углом о поверхность поддона. Кроме того, из-за большого аэродинамического сопротивления туннеля часть воздуха будет проходить через герметизирующие элементы на выходе из устройства, а встречное движение паровоздушной смеси в камере воздушного охлаждения не может обеспечить эффективный отвод тепла от поддонов. Более того, т.к. пропитка водой транспортерных лент производится через форсунки локально, влажность лент меняется: на выходе из огибающих вальцов она наибольшая, а на входе - наименьшая, что отрицательно сказывается на охлаждении поддонов из-за неравномерного их охлаждения. Применение подвижных транспортерных лент не может обеспечить надежную работу устройства: возможно соскакивание лент с вальцов и разрыв лент.

Задача изобретения - интенсификация теплоотдачи от поверхности поддонов.

Технический результат - повышение производительности и надежности устройства.

Это достигается тем, что в устройстве для охлаждения поддонов, включающее кожух, транспортер подачи поддонов, охватывающие его камеры воздушного и водяного охлаждения. При этом камеры воздушного и водяного охлаждения дополнительно снабжены стенками, установленными внутри камер вдоль конвейера, при этом стенки камер воздушного охлаждения выполнены перфорированными, а камеры водяного охлаждения - из капиллярно-пористого материала с пароотводящими трубками. Камеры воздушного и водяного охлаждения установлены с возможностью независимого вертикального перемещения.

Благодаря тому что дополнительные стенки камер воздушного охлаждения установлены внутри камер вдоль транспортера и выполнены перфорированными, охлаждение поддонов как на входе, так и на выходе из устройства осуществляется импактными струями, которые обеспечивают высокоинтенсивное равномерное охлаждение поддонов без их коробления.

Вследствие того что дополнительная стенка камеры водяного охлаждения выполнена из капиллярно-пористого материала с пароотводящими трубками, обеспечивается интенсивное и равномерное охлаждение поддонов без коробления. При этом обеспечивается надежная работа из-за отсутствия в системе охлаждения подвижных частей.

Установка камер воздушного и водяного охлаждения с возможностью независимого вертикального перемещения позволяет регулировать зазор между охлаждаемым поддоном и дополнительными стенками, что дает возможность подобрать оптимальные условия работы за счет изменения теплоотдачи в зависимости от скорости движения поддонов.

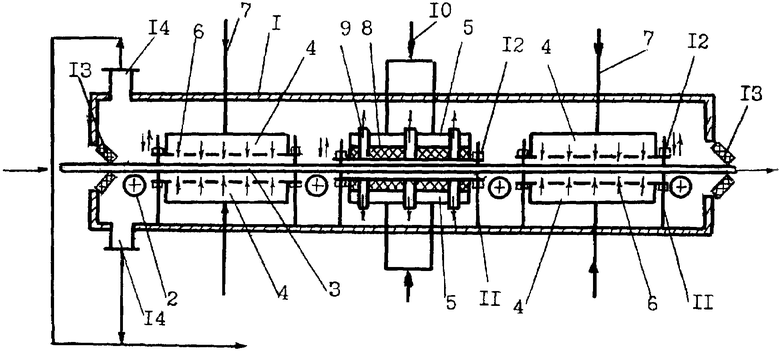

На чертеже представлен продольный разрез устройства для охлаждения поддонов. Оно состоит из кожуха 1, транспортера 2 для подачи поддонов 3, охватывающих с обеих сторон транспортер 2 камер воздушного охлаждения 4 и камеры водяного охлаждения 5. Камеры воздушного охлаждения 4 дополнительно снабжены перфорированными стенками 6, а шлангами 7 подается воздух в них. Камера водяного охлаждения 5 дополнительно снабжена стенками 8 из капиллярно-пористого материала, например поролона или войлока, и пароотводящими трубками 9. К камере водяного охлаждения 5 для подачи воды подсоединены шланги 10. В кожухе 1 закреплены стойки 11. Камеры воздушного охлаждения 4 и камера водяного охлаждения 5 могут независимо друг от друга перемещаться относительно стоек 11, и их перемещение фиксируется гайками 12. На входе и выходе кожуха 1 установлены герметизирующие элементы 13. Кожух 1 имеет вытяжные окна 14.

Устройство работает следующим образом.

Поддон 3 при помощи транспортера 2 подают в камеры воздушного охлаждения 4 через герметизирующие элементы 13 в кожух 1, где он охлаждается воздухом, поступающим через перфорированные стенки 6 по шлангам 7. При выходе из перфорированных стенок 6 формируются импактные струи, которые, ударяясь о поверхности поддона 3 при скорости 40 м/с, охлаждают поддон 3 от температуры 160°С до температуры 120°С. При этом охлаждение поддонов 3 характеризуется высокой интенсивностью и равномерностью без коробления их. После прохождения камеры воздушного охлаждения 4 поддон 3 поступает в камеру водяного охлаждения 5, в которую через шланги 10 подают воду с температурой 20°С. Вода равномерно распределяется по объему камеры водяного охлаждения 5 и равномерным потоком проходит через стенки 8 из каппилярно-пористого материалы, попадая на поверхности поддона 3. Пар, полученный из частично испаряющейся воды, удаляется через пароотводящие трубки 9 в объем кожуха 1. Далее поддон 3 при температуре 80°С поступает в камеры воздушного охлаждения 4, установленные на выходе из кожуха 1, в которых происходит его охлаждение до температуры 30°С импактными струями. При этом удаляется вода, которая осталась на поверхностях поддона 3 после выхода его из камер водяного охлаждения 4. Образующаяся паровоздушная смесь удаляется из кожуха 1 через вытяжные окна 14.

В зависимости от скорости движения поддона 3 с помощью гаек 12 подбирают зазор между поверхностями поддона 3 и дополнительными перфорированными стенками 6 камер воздушного охлаждения 4 и дополнительными стенками 8 камеры водяного охлаждения, обеспечивающими оптимальные условия охлаждения поддонов.

В результате трехстадийной обработки поддонов достигается высокоинтенсивное охлаждение поддонов без их коробления.

Предлагаемое устройство обеспечивает интенсификацию охлаждения поддонов без их коробления, что увеличивает их срок службы, надежность работы установки и улучшает качество древесно-стружечных плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки изделий | 1979 |

|

SU823792A1 |

| Устройство для охлаждения поддонов | 1982 |

|

SU1085853A1 |

| Установка для получения граншлака | 1980 |

|

SU990710A1 |

| ОПЫТНАЯ ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА НА ДРЕВЕСНОМ ИЛИ ТОРФЯНОМ ТОПЛИВЕ С ПАРОВОЗДУШНЫМ ДУТЬЕМ | 2003 |

|

RU2225429C1 |

| ДИСТИЛЛЯТОР | 2017 |

|

RU2659282C1 |

| Устройство для тепловой обработки трубчатых изделий из бетонных смесей | 1985 |

|

SU1279826A1 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| ПАРОВОДЯНОЙ ПЛАЗМОТРОН | 2004 |

|

RU2268558C2 |

| Автоматический автономный туалет для домашних животных | 2020 |

|

RU2757461C1 |

| Установка для охлаждения творога | 1984 |

|

SU1291088A1 |

Изобретение относится к устройствам для охлаждения поддонов в производстве древесно-стружечных плит и может быть применено в деревообрабатывающей промышленности. Устройство включает кожух (1), транспортер (2) подачи поддонов (3), охватывающие его камеры (4, 5) воздушного и водяного охлаждения. Камеры (4, 5) воздушного и водяного охлаждения дополнительно снабжены стенками (6), установленными внутри камер (4, 5) вдоль конвейера. Стенки (6) камер (4) воздушного охлаждения выполнены перфорированными, а камеры (5) водяного охлаждения - из капиллярно-пористого материала с пароотводящими трубками (9). Технический результат заключается в повышении производительности и надежности устройства. 1 з.п. ф-лы, 1 ил.

| Устройство для охлаждения поддонов | 1982 |

|

SU1085853A1 |

| Способ охлаждения поддонов | 1975 |

|

SU537845A1 |

| US 6126883 А, 03.10.2000 | |||

| US 3937316 А, 10.02.1976. | |||

Авторы

Даты

2008-10-10—Публикация

2007-01-18—Подача