Изобретение относится к области порошковой металлургии, в частности для получения непрерывных деформированных стальных заготовок из измельченных материалов.

Известен способ получения непрерывных деформированных заготовок из измельченных материалов [1. Патент RU №2198054. Способ получения непрерывных деформированных заготовок из измельченных материалов и устройство для его осуществления. В.В.Стулов, В.И.Одиноков, В.И.Меркулов, Б.Н.Марьин. Опубл. 10.02.2003. БИ №4], включающий засылку измельченного материала в кристаллизатор, одна пара вертикальных стенок которого выполнена с возможностью возвратно-поступательного перемещения, а вторая пара - с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали, распыливание в кристаллизаторе жидкого металла через два ряда струй вдоль стенок второй пары с расширенным в верхней части участком в количестве, не превышающем 40-50% получаемой смеси, подачу инертного газа и металлических лент вдоль стенок второй пары, обжатие смеси, калибровку поверхности заготовки и ее непрерывное выталкивание, причем измельченный материал, распыливаемый металл и металлические ленты изготовлены из однородного металла, две металлические ленты перед засыпкой измельченного материала заводят в кристаллизатор и замыкают в замок, засыпка измельченного материала производится между двумя рядами струй распыливаемого в кристаллизаторе жидкого металла.

Недостатком известного способа получения непрерывных деформированных заготовок из измельченных материалов является отсутствие сведений о температуре обжатия смеси, а также о состоянии поверхности лент, что приводит к снижению производительности процесса получения деформированных заготовок.

Предложенный способ направлен на создание высокоэффективного процесса получения деформированных стальных заготовок из измельченных материалов.

Технический результат, получаемый при осуществлении заявляемого способа, заключается:

1. В повышении производительности процесса получения деформированных заготовок.

2. В повышении качества получаемых заготовок.

Ограничительные признаки: засыпка измельченного материала в кристаллизатор; одна пара вертикальных стенок кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а вторая пара - с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали; распыливание в кристаллизаторе жидкого металла вдоль стенок второй пары с расширенным в верхней части участком в количестве, не превышающем 40-50% получаемой смеси; подача инертного газа; подача металлических лент вдоль стенок второй пары; обжатие смеси; калибрование поверхности заготовки и ее непрерывное выталкивание; измельченный материал, распыливаемый металл и металлические ленты изготовлены из однородного металла; металлические ленты перед засыпкой измельченного материала заводят в кристаллизатор и замыкают в замок; засыпка измельченного материала производится между двумя рядами струй распыливаемого в кристаллизаторе жидкого металла.

Отличительные признаки: обжатие смеси происходит при температуре 1250-1350°С; поверхности лент, контактирующие с заготовкой, выполняют с шероховатостью, обеспечивающей коэффициент трения между поверхностью металлической ленты и поверхностью заготовки 0,3-0,9.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Обжатие смеси при температуре t>1350°С может привести к околосолидусному растрескиванию заготовки, по причине недостаточной прочности металла, а также к уменьшению коэффициента трения заготовки со стенкой кристаллизатора.

Обжатие смеси при температуре t<1250°С приводит к существенному увеличению силовой нагрузки на стенки кристаллизатора и, как результат, необходимости увеличения прочности приводных валов и электрической мощности электродвигателя и габаритов всей установки.

Превышение коэффициента трения между поверхностью металлической ленты и заготовки f>0,9 может привести к обрыву металлической ленты с нарушением процесса получения непрерывной деформированной заготовки и ухудшением ее качества.

Уменьшение коэффициента трения между поверхностью металлической ленты и заготовки f<0,3 приводит к недостаточной степени деформации металла в кристаллизаторе с расширенным в верхней части участком стенок второй пары, а также к снижению производительности кристаллизатора, по причине увеличения доли металла, выдавливаемого при деформации вверх [2. Еднерал П.П., Константинов И.Г. Теория пластической деформации и обработка металлов давлением. М.: К: Машгиз, 1960. - 344 с. См. стр.181-182].

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1. Патент RU №2198054]. Известное устройство для получения непрерывнолитых деформированных стальных заготовок из измельченных материалов содержит обогреваемую разливочную емкость с двумя рядами отверстий и щелевой перемещающейся решеткой, кристаллизатор, одна пара вертикальных стенок которого выполнена с возможностью возвратно-поступательного перемещения, а вторая пара - с возможностью вращательного движения и сведения стенок, а также имеет в верхней части расширенный участок с углом наклона к вертикали и вертикальный нижний участок, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, барабаны с лентами, емкость с измельченным материалом и дозатором, расположенную в средней части обогреваемой разливочной емкости, замок, замыкающий ленты.

Недостаток известного устройства заключается в отсутствии сведений о состоянии рабочей поверхности стенок второй пары, а также о состоянии поверхности лент, контактирующих с заготовкой и с рабочей поверхностью стенок второй пары.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается:

1. В повышении срока службы стенок второй пары.

2. В повышении надежности и эффективности процесса получения

деформированных стальных заготовок.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: обогреваемая разливочная емкость с двумя рядами отверстий и щелевой перемещающейся решеткой; кристаллизатор, одна пара вертикальных стенок которого выполнена с возможностью возвратно-поступательного перемещения, а вторая пара - с возможностью вращательного движения и сведения стенок, а также имеет в верхней части расширенный участок с углом наклона к вертикали и вертикальный нижний участок; два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения; барабаны с лентами; емкость с измельченным материалом и дозатором, расположенная в средней части обогреваемой разливочной емкости; замок для замыкания лент.

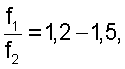

Отличительные признаки: на рабочей поверхности стенок второй пары нанесено антипригарное покрытие; поверхности лент, контактирующих с заготовкой и с рабочей поверхностью стенок второй пары, имеют различную шероховатость; коэффициент трения поверхности ленты, контактирующей с заготовкой f1, и коэффициент трения поверхности ленты, контактирующей с рабочей поверхностью стенок второй пары f2, связаны соотношением f1/f2=1,2-1,5.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Нанесение антипригарного покрытия на рабочую поверхность стенок второй пары повышает срок их службы, а также эффективность самого процесса получения деформированных стальных заготовок по причине увеличения коэффициента трения между поверхностью стенки и лентой.

Выполнение поверхности лент, контактирующих с заготовкой и с рабочей поверхностью стенок второй пары с различной шероховатостью, обеспечивает достижение различных значений коэффициентов трения.

Уменьшение соотношения f1/f2<1,2 (где f1 - коэффициент трения поверхности ленты, контактирующей с заготовкой, f2 - коэффициент трения поверхности ленты, контактирующей с рабочей поверхностью стенок второй пары) приводит к ухудшению качества поверхности заготовки и возможности проскальзывания заготовки относительно ленты.

Увеличение соотношения f1/f2>1,5 приводит к возможности сварки ленты с заготовкой, разогреву ленты до сравнительно высокой температуры и уменьшению производительности процесса.

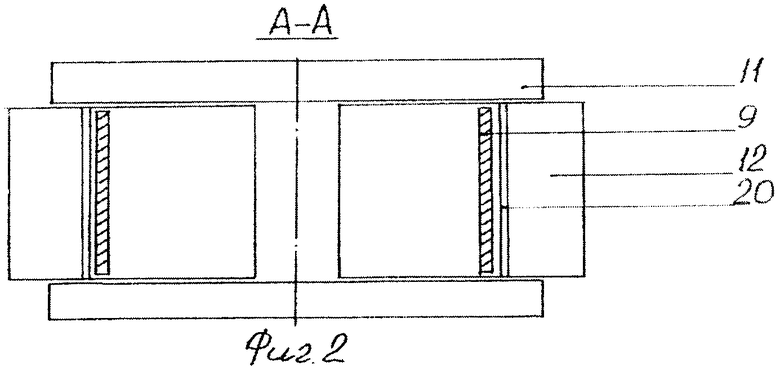

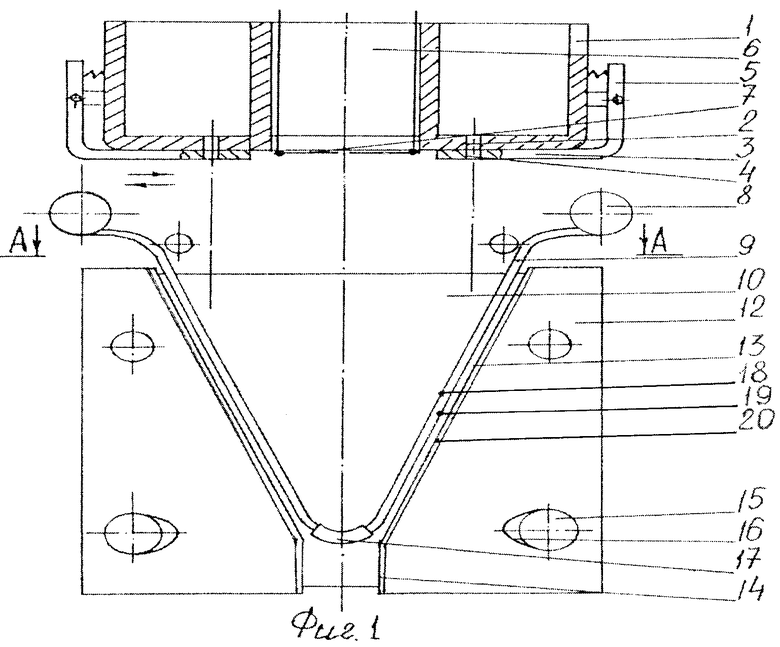

На фиг.1 приведен внешний вид устройства, на фиг.2 - сечение А-А фиг.1.

Заявляемое устройство на фиг.1 и 2 состоит из обогреваемой разливочной емкости 1 с отверстиями 2, перемещающейся решетки 3 со щелями 4, механизмов 5 перемещения решеток, емкости 6 с измельченным материалом и дозатором в виде поворачивающихся заслонок 7, барабанов 8 с лентами 9, поверхность 18 которых имеет коэффициент трения f1, a поверхность 19 - коэффициент трения f2, кристаллизатора 10 с одной парой вертикальных стенок 11 и второй парой стенок 12 с расширенным в верхней части участком 13 с углом наклона к вертикали и вертикальным нижним участком 14 с антипригарным покрытием 20 на рабочей поверхности, двух эксцентриковых параллельных горизонтальных валов 15 с вершинами 16 эксцентриковых средних участков, замка 17.

Перед заполнением кристаллизатора 10 металлом вершины 16 эксцентриковых средних участков эксцентриковых параллельных горизонтальных валов 15 устанавливаются в положение, показанное на фиг.1, что соответствует приведению стенок второй пары 12 в сведенное состояние. С барабанов 8 заводятся ленты 9 вдоль стенок второй пары 12 по расширенным в верхней части участкам 13 и замыкаются в замок 17, причем поверхность 18 ленты с коэффициентом трения f1 обращена в сторону заготовки, а поверхность 19 ленты с коэффициентом трения f2 обращена в сторону рабочей поверхности стенок второй пары 12 с антипригарным покрытием 20.

В качестве измельченных материалов может быть использована очищенная от загрязнений стальная стружка определенной марки стали, получаемая при обработке стальных заготовок на машиностроительных заводах. Отличие измельченного материала от порошкового материала заключается в размерах частиц.

Средний размер измельченных частиц не должен быть меньше 3-10 мм. При уменьшении размера измельченных частиц меньше 3 мм затрудняется его засыпка между двумя рядами струй распыляемого жидкого металла в кристаллизатор. Увеличение размера частиц более 10 мм увеличивает время его разогрева до заданной температуры обжатия смеси 1200-1350°С и, как результат, уменьшение скорости получения заготовки. Кроме этого, возможно переохлаждение смеси ниже заданной температуры и увеличение усилий ее обжатия.

Размеры металлического порошка значительно меньше средних размеров измельченных частиц. Перед использованием порошок с размером частиц 50 мкм и больше просеивается на ситах и сортируется. Кроме этого, в металлические порошки перед их использованием вводят технологические присадочные материалы различного назначения.

Получение требуемой шероховатости поверхностей лент, контактирующих с заготовкой и с рабочей поверхностью стенок второй пары кристаллизатора, обеспечивается в результате предварительной обработки лент между роликами, на поверхностях которых имеются износостойкие зубчики. Внедрение зубчиков в поверхность лент обеспечивает получение на ней заданной шероховатости поверхности.

Шероховатость поверхности выбирается в зависимости от класса чистоты [Краткий справочник металлиста. Изд. 2-е. М.: Машиностроение, 1971, 768 с. (см. стр.81)]. Наиболее оптимальное значение шероховатости поверхности 40 и 80 мкм относится ко 2 и 1 классу чистоты соответственно и обеспечивают достижение коэффициента трения f=0,3-0,6.

Для повышения коэффициента трения f>0,6 между поверхностью металлической ленты и поверхностью заготовки шероховатость поверхности металлической ленты может достигать 300-500 мкм.

Условиями получения непрерывнолитых деформированных стальных заготовок из стальной стружки с размерами частиц 3-10 мм являются: распыливание жидкой стали вдоль стенок второй пары кристаллизатора в количестве 40-50% получаемой смеси; обжатие смеси из частиц стальной стружки и распыляемого жидкого металла при температуре 1200-1350°С; поверхности лент, контактирующие с заготовкой, выполняют с шероховатостью от 40 до 500 мкм, что обеспечивает коэффициент трения между поверхностью металлической ленты и заготовки f=0,3-0,9.

Пример осуществления способа заявляемым устройством по фиг.1 и 2.

Из емкости 6 при помощи поворачивающихся заслонок 7 производится засыпка измельченной стальной стружки с размерами частиц 3-10 мм в кристаллизатор 10. Одновременно из разливочной емкости 1 через отверстия 2, совмещенные со щелями 4 в перемещающейся решетке 3, при помощи механизмов 5 производится распыливание жидкой стали в кристаллизатор и смачивание измельченной стальной стружки. При достижении определенного уровня засыпки стали включается привод эксцентриковых параллельных горизонтальных валов 15. В результате вертикальные стенки 11 первой пары совершают возвратно-поступательное перемещение с выталкиванием заготовки, а стенки 12 второй пары совершают вращательное движение с обжатием измельченной стальной стружки, жидкой стали и лент 9 на расширенном в верхней части участке 13 и калиброванием поверхности заготовки на вертикальном нижнем участке. Антипригарное покрытие 20 на рабочей поверхности стенок второй пары 12 контактирует с поверхностью 19 стальной ленты 9, что исключает их приваривание, а поверхность 18 стальной ленты 9 контактирует с формируемой стальной заготовкой.

Изобретение относится к непрерывной разливке. Кристаллизатор содержит первую пару вертикальных рабочих стенок, выполненную с возможностью возвратно-поступательного движения, и вторую пару, выполненную с возможностью вращательного движения, имеющую в верхней части расширенный участок. Вдоль стенок второй пары вводят две ленты, имеющие следующее соотношение коэффициентов трения f1/f2=1,2-1,5, где f1 - коэффициент трения поверхности ленты, контактирующей с заготовкой, равный 0,3-0,9, f2 - коэффициент трения поверхности ленты, контактирующей с рабочей поверхностью стенок второй пары кристаллизатора. Жидкий металл в количестве 40-50% получаемой смеси распыливают вдоль стенок второй пары и засыпают измельченный материал между двумя рядами струй жидкого металла. При температуре 1200-1350°С производят обжатие смеси с лентами. Обеспечивается повышение производительности процесса и качество деформированных заготовок. 2 н.п. ф-лы, 2 ил.

где f1 - коэффициент трения поверхности ленты, контактирующей с заготовкой, f2 - коэффициент трения поверхности ленты, контактирующей с рабочей поверхностью стенок второй пары кристаллизатора.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2077772C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151021C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084310C1 |

| Способ непрерывного литья | 1973 |

|

SU452413A1 |

Авторы

Даты

2008-10-20—Публикация

2006-05-06—Подача