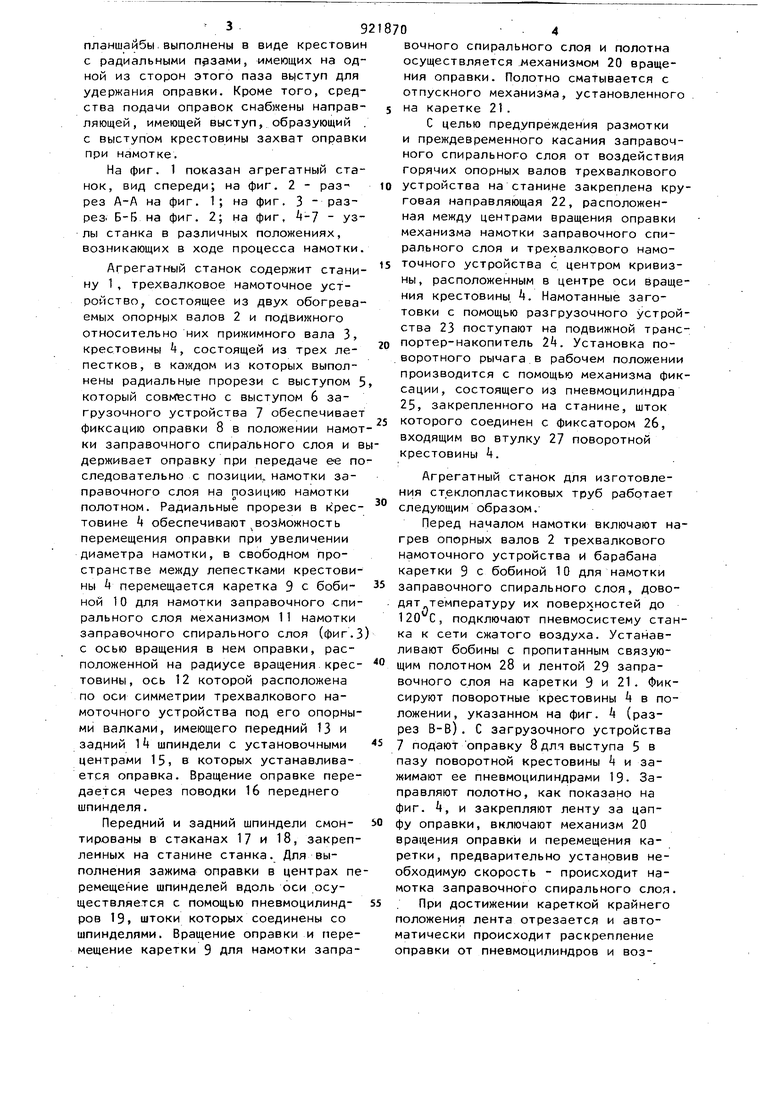

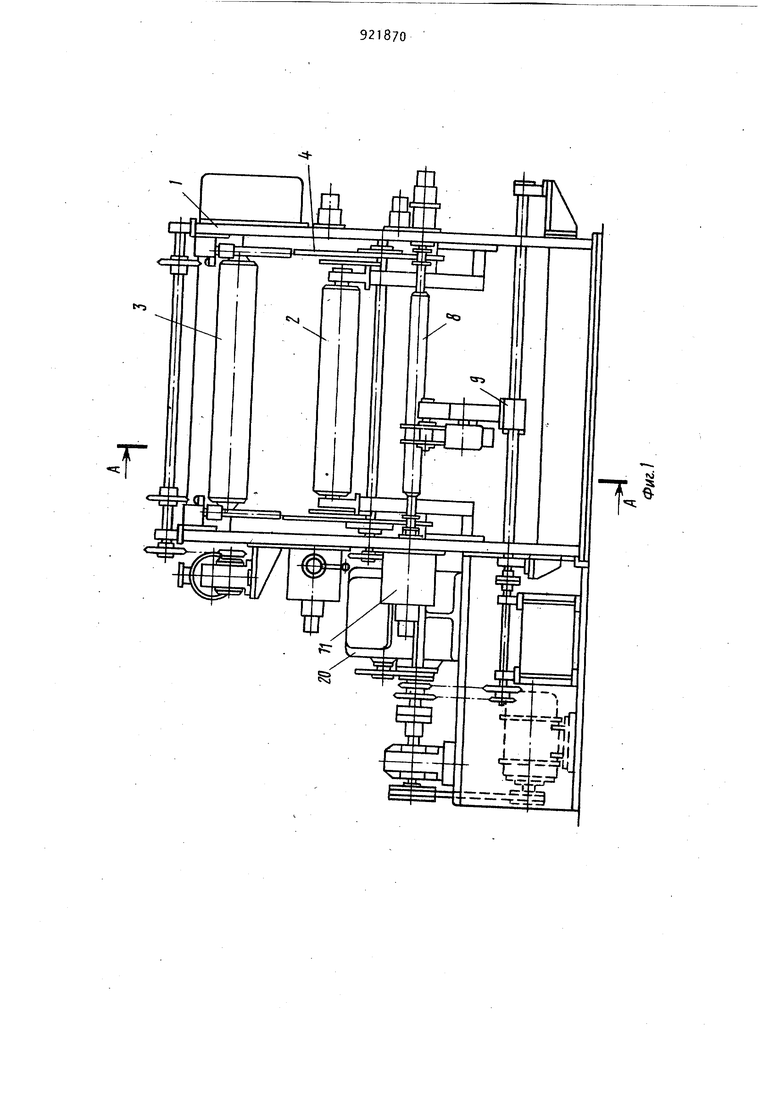

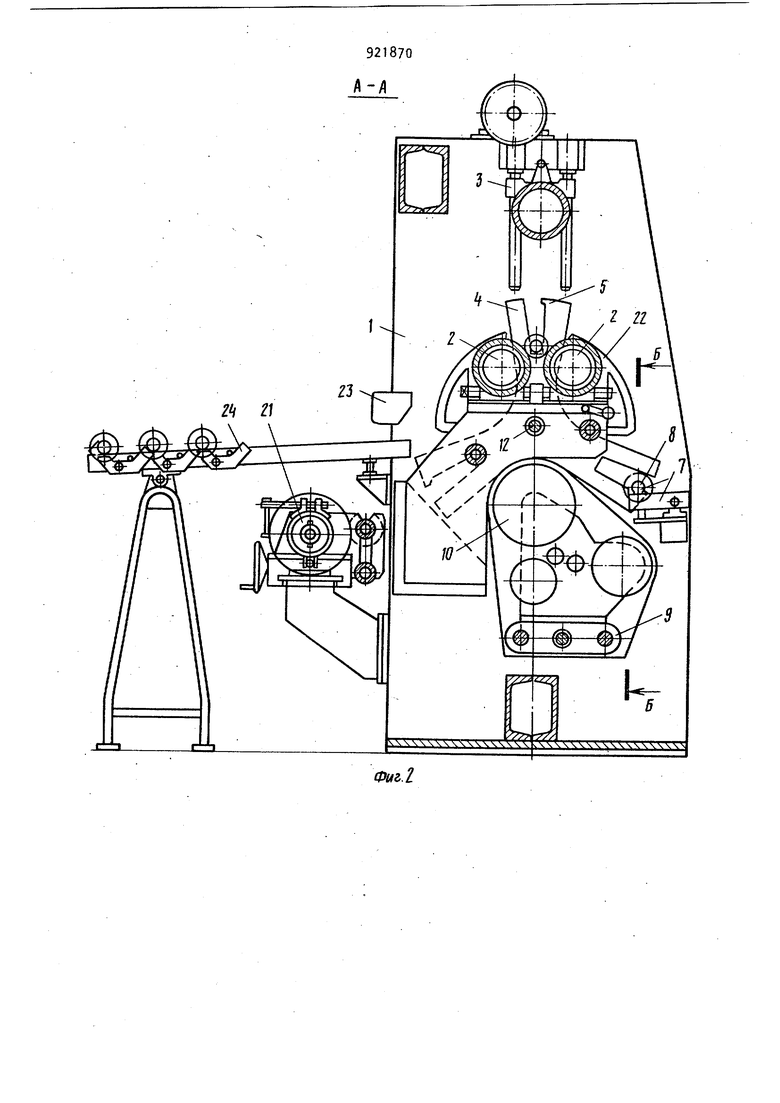

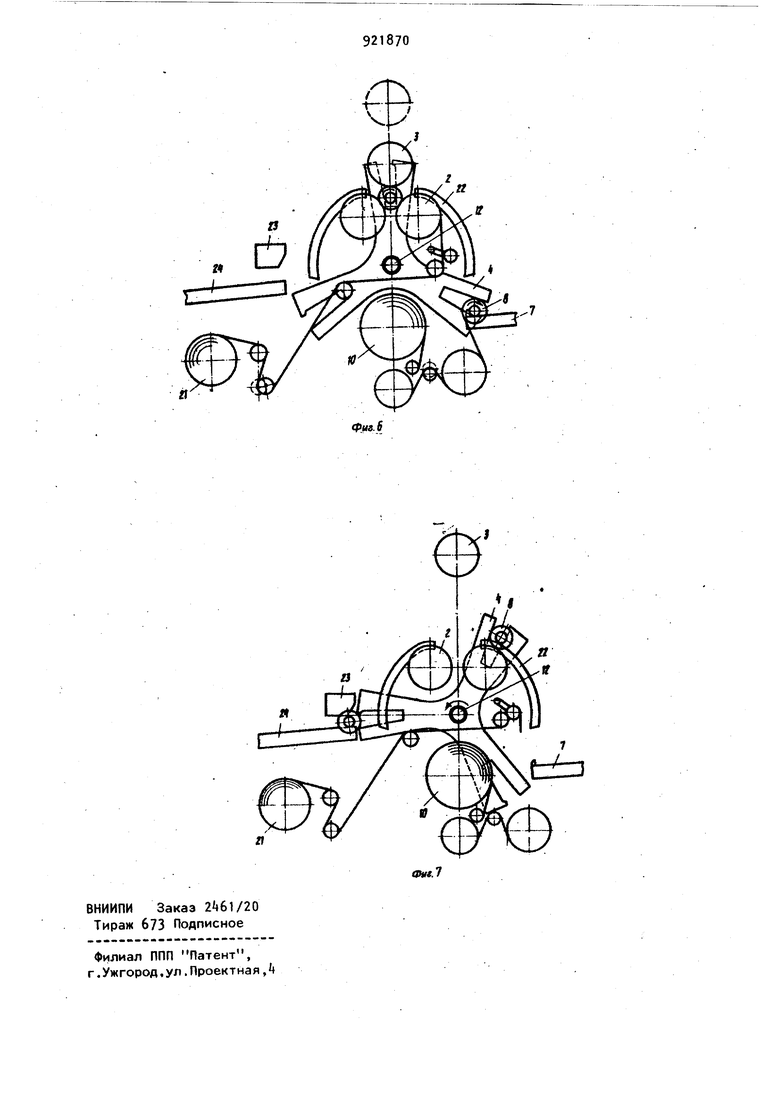

Изобретение относится к химическому машиностроению и предназначено для изготовления стеклопластиковых труб. Известна установка для изготовления труб методом намотки, включающая поворотные захваты консольных оправок и расположенные относительно них средства намотки слоев композиционного материала и отверждения 1. Однако эта установка имеет ограни ченное количеством захватов количест во наматываемых изделий, большие габариты и ненадежное консольное крепление оправок. . Наиболее близкой к предлагаемой является установка, включающая смонтированные на станине поворотные план шайбы, несущие по периметру установленные с возможностью вращения оправ ки, пневмозажимы с центрами, механиз мы намотки различных по направлению расположения арматуры слоев, приводы вращения оправки и планшайб, средства подачи и отбора оправок 121. Однако известная установка предполагает центрирование оправок и удержание их в захватах во время транспортирования по кругу, что усложняет конструкцию и снижает надежность работы установки. Целью изобретения является упрощение конструкции и повышение ее надежности. Поставленная цель достигается тем, что агрегатный станок, включающий . смонтированные на станине поворотные планшайбь, несущие по периметру установленные с возможностью вращения оправки, пневмозажимы с центрами, механизмы намотки различных по направлению расположения арматуры слоев, приводы вращения оправки и планшайб, средства подачи и отбора оправок, снабжен круговыми направляющими, расположенными с внешней стороны оправок в зоне их транспортирования, а планшайбы.выполнены в виде крестови с радиальными пазами, имеющих на од ной из сторон этого паза выступ для удержания оправки. Кроме того, сред ства подачи оправок снабжены направ ляющей, имеющей выступ, образующий с выступом крестовины захват оправк при намотке. На фиг. 1 показан агрегатный ста нок, вид спереди; на фиг. 2 - раз рез А-А на фиг. 1; на фиг. 3 - разрез. Б-Б на фиг. 2; на фиг, 4-7 - уз лы станка в различных положениях, возникающих в ходе процесса намотки Агрегатный станок содержит стани ну 1 , трехвалковое намоточное устройство, состоящее из двух обогрева емых опорн|з|х валов 2 и подвижного относительно них прижимного вала 3, крестовины 4, состоящей из трех лепестков, в каждом из которых выполнены радиальные прорези с выступом который совместно с выступом 6 загрузочного устройства 7 обеспечивае фиксацию оправки 8 в положении намот ки заправочного спирального слоя и держивает оправку при передаче ее по следовательно с позиции, намотки заправочного слоя на позицию намотки полотном. Радиальные прорези в kpecтовине k обеспечивают возможность перемещения оправки при увеличении диаметра намотки, в свободном пространстве между лепестками крестовины А перемещается каретка 9 с бобиной 10 для намотки заправочного спирального слоя механизмом 11 намотки заправочного спирального слоя (фиг.3 с осью вращения в нем оправки, расположенной на радиусе вращения крестовины, ось 12 которой расположена по оси симметрии трехвалкового намоточного устройства под его опорными валками, имеющего передний 13 и задний 1 k шпиндели с установочными центрами 15, в которых устанавливается оправка. Вращение оправке передается через поводки 16 переднего шпинделя. Передний и задний шпиндели смонтированы в стаканах 17 и 18, закрепленных на станине станка. Для выполнения зажима оправки в центрах пе ремещение шпинделей вдоль оси .осуществляется с помощью пневмоцилиндров 19, штоки которых соединены со шпинделями. Вращение оправки и перемещение каретки 9 Для намотки заправочного спирального слоя и полотна осуществляется механизмом 20 вращения оправки. Полотно сматывается с отпускного механизма, установленного на каретке 21. С целью предупреждения размотки и преждевременного касания заправочного спирального слоя от воздействия горячих опорных валов трехвалкового устройства на станине закреплена круговая направляющая 22, расположенная между центрами вращения оправки механизма намотки заправочного спирального слоя и трехвалкового намоточного устройства с центром кривизны, расположенным в центре оси вращения крестовины, k. Намотанные заготовки с помощью разгрузочного устройства 23 поступают на подвижной транспортер-накопитель 2k. Установка поворотного рычага в рабочем положении производится с помощью механизма фиксации, состоящего из пневмоцилиндра 25, закрепленного на станине, шток которого соединен с фиксатором 26, входящим во втулку 27 поворотной крестовины k. Агрегатный станок для изготовления стеклопластиковых труб работает следующим образом. Перед началом намотки включают нагрев опорных валов 2 трехвалкового намоточного устройства и барабана каретки 9 с бобиной 10 для намотки заправочного спирального слоя, доводят температуру их поверхностей до 120 С, подключают пневмосистему станка к сети сжатого воздуха. Устанавливают бобины с пропитанным связующим полотном 28 и лентой 29 заправочного слоя на каретки 9 и 21. Фиксируют поворотные крестовины 4 в положении, указанном на фиг. 4 (разрез В-В). С загрузочного устройства 7 пoдaюt оправку 8 для выступа 5 в пазу поворотной крестовины k и зажимают ее пневмоцилиндрами 19- Заправляют полотно, как показано на фиг. 4, и закрепляют ленту за цапфу оправки, включают механизм 20 вращения оправки и перемещения каретки, предварительно установив необходимую скорость - происходит намотка заправочного спирального слоя. При достижении кареткой крайнего положения лента отрезается и автоматически происходит раскреппение оправки от пневмоцилиндров и возврат каретки 9 в исходное положение. Включают привод подъема прижимного вала 3 трехвалкового намоточного устройства, при этом при достижении крайнего верхнего положения автоматически происходит и поворот крестовины k на 1/3 оборота (фиг.5 и 6). Оправка 8 с намотанным заправочным спиральным слоем, перекатываясь по круговым направляющим 22, не касаясь горячего опорного вала 2, поступает в трехвалковое намоточное устройство. Включают фиксацию крестовины 4 и зажим оправки, которая начинает вращаться на опорных валах. Затем включают электродвигатель привода опускания прижимного вала 3, который своим весом прижимает оправку t намотанным заправочным спиральным слоем к нагретым опорным валам 2, создается постоянное равномерное по длине давление. Через некоторое время между оправ кой и опорным . валом заправляют полот но (фиг. 6), происходит намотка вторичных слоев стеклоткани до достижения необходимой толщины заготовки, после чего полотно обрезают и продол жают обкатку и уплотнение намотанной заготовки. Одновременно в механизм 1 намотки заправочного спирального сло подают вторую оправку, заправляют ленту и производят намотку заправочного спирального слоя, после чего включают электродвигатель привода подъема прижимного вала, при этом ра фиксируется крестовина и раскрепля ется оправка в трехвалковом намоточном устройстве. При достижении прижимным валом 3 крайнего верхнего пЬложения поворотная крестовина поворачивается еще на 1/3 оборота (фиг. 7). Обкатанную заготовку с помощью разгрузочного устройства 23 . снимают на транспортер-накопитель 2k в трехвалковое устройство поступает оправка с намотанным заправочным спиральным слоем, в механизм намотки заправочного спирального -слоя подают третью оправку. Цикл получения намотанной заготовки закончился. Предлагаемое устройство имеет упрощенную конструкцию, обеспечивает получение труб различной структуры, которая имеет прочность и герметичность стеклопластиковых изделий на 10-15% больше за счет более равномерного послойного распределения связующего по толщине наматываемого изделия в связи с имеющейся возможностью получения намотанных заготовок комбинированных структур. Формула изобретения 1.Агрегатный станок для изготовления стеклопластиковых труб, включающий смонтированные на станине по-; воротные планшайбы, несущие по периметру установленные с возможностью вращения оправки, пневмозажимы с центрами, механизмы намотки различных по направлению расположения арматуры слоев, приводы вращения оправки и планшайб, средства подачи и отбора оправок, отличающийся тем, что, с целью упрощения конструкции и повышения ее надежности, он снабжен круговыми направляющими, расположенными с внешней стороны оправок в зоне их транспортирования, а планшайбы выполнены в виде крестовин с радиальными пазами, имеющих на одной из сторон этого паза выступ для удержания оправки. i 2.Станок по п. 1,отличающ и и с я тем, что средства подачи оправок снабжены направляющей, имеющей выступ, образующий с выступом крестовины захват оправки при-намотке. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2268615, кл. В 29 D 23/12, 1975. 2.Авторское свидетельство СССР № 169233, кл. В 29 D 23/10, 19бЗ (прототип).

-LLL,

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU907711A1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU1065973A1 |

| СТАНОК ДЛЯ НАКАТКИ ПОЛОТНА В РУЛОН | 1972 |

|

SU348469A1 |

| Устройство для намотки секций металлопленочных конденсаторов | 1984 |

|

SU1247959A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ | 1993 |

|

RU2044355C1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1981 |

|

SU951437A1 |

| Станок для намотки обмоток электрических катушек | 1980 |

|

SU1023418A1 |

| Станок для изготовления обмотки статоров электрических машин | 1983 |

|

SU1103327A1 |

Фиг.

uy

Фиг. 5

ff

a

Авторы

Даты

1982-04-23—Публикация

1979-12-27—Подача