Изобретение относится к технологическому оборудованию для формования изделий из композиционных материалов на основе прочных волокон и может применяться, в частности, в нефтехимической и других отраслях промышленности для изготовления рукавов, труб, отводов, колен, содержащих криволинейные и прямолинейные участки, методом намотки.

Известен станок для намотки криволинейных труб из композиционных материалов (RU 2336168, МПК B29C 53/56, опубл. 20.10.2008), содержащий станину, планшайбу с бобинами, раскладчиком, криволинейную оправку, а также приводы движения оправки и планшайбы. Оправка имеет на торцах криволинейные концевики, а станина - криволинейные направляющие; при повороте оправка проходит через отверстие в планшайбе, осуществляющей вращение вокруг своей оси и намотку материала.

Недостатком известного устройства является то, что оно не позволяет осуществлять намотку прямолинейных участков армированных криволинейных рукавов, что не обеспечивает намотку рукава на одном устройстве и снижает качество изделия.

Наиболее близким по технической сущности и достигаемому результату является устройство для намотки трубчатых колен (а.с. 823157, МПК B29D 23/12, опубл. 23.04.81), содержащее бобины на поворотном столе, раскладчик, натяжное устройство и оправку. Оправка выполнена в виде колена с фланцами (прямолинейными участками); для намотки фланцев отключаются электродвигатели поворотного стола, на рычаг одевают катушку с материалом. Катушка при реверсивном движении оправки наматывает основу фланца.

Недостатком известного устройства является то, что намотка прямолинейных участков отдельными операциями усложняет конструкцию устройства.

Техническим результатом заявленного изобретения является повышение качества армированных криволинейных рукавов и упрощение конструкции станка для намотки армированных криволинейных рукавов.

Технический результат достигается установкой бобины на подвижном кольце раскладчика, а также совмещением образующей линии пазов плит, по которым приводной цепью передвигается раскладчик, с образующей линией оправки, что обеспечивает намотку одного слоя криволинейного участка и прямолинейных участков за один проход раскладчика.

Сущность предлагаемого изобретения поясняется следующими чертежами:

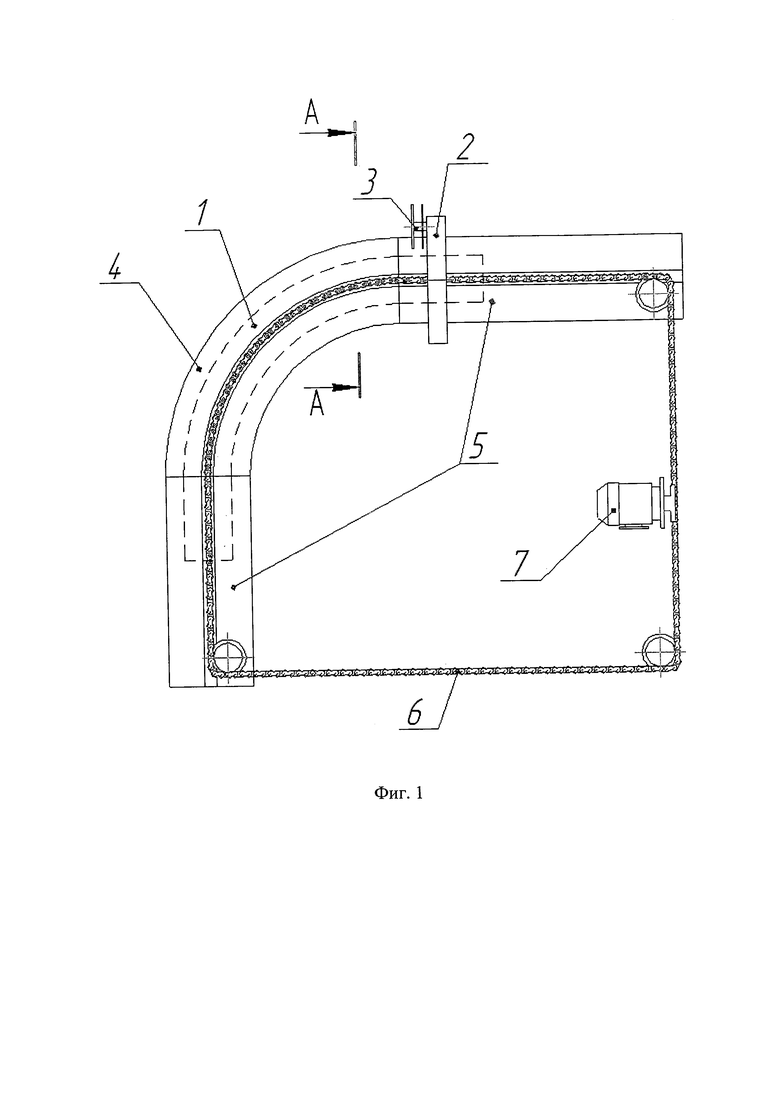

фиг.1 - станок для намотки армированных криволинейных рукавов (вид сверху);

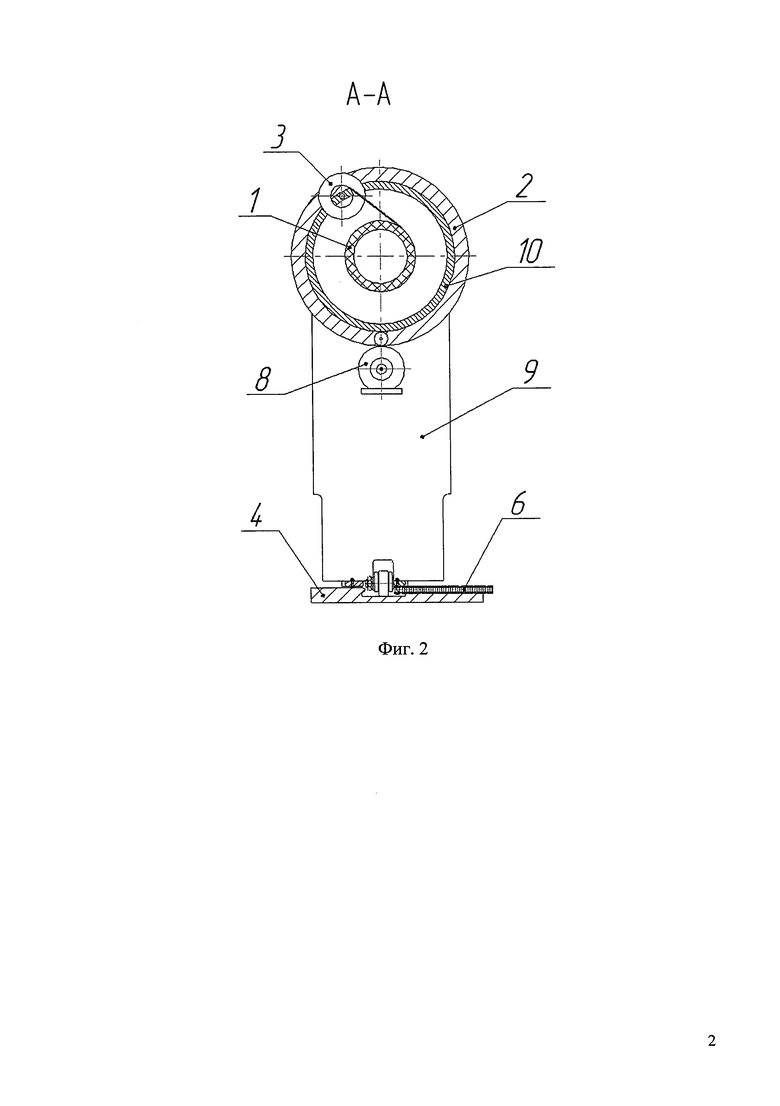

фиг.2 - разрез А-А - фронтальная проекция раскладчика с бобиной.

Станок содержит две плиты 5 с прямолинейными пазами и одну плиту 4 с криволинейным пазом. Образующая линия паза совпадает с образующей линией оправки 1, установленной над плитами 4 и 5. Оправка 1 свободно проходит через раскладчик 2. Основание 9 раскладчика 2 передвигается по пазам плит 4 и 5 приводной цепью 6, приводимой в движение электродвигателем 7. На подвижном кольце 10 раскладчика 2 установлена свободно вращающаяся бобина 3 с армирующим материалом. Подвижное кольцо 10 раскладчика 2 вращается вокруг своей оси электродвигателем 8, установленным на основании 9 раскладчика 2 (фиг.1, 2).

Предлагаемый станок для намотки армированных криволинейных рукавов работает следующим образом.

Оправку 1 устанавливают над плитами 4 и 5 так, чтобы ее образующая линия совпадала с образующей линией пазов плит 4 и 5. Основание 9 раскладчика 2 выводят на одну плоскость с торцом оправки 1. Бобину 3 с армирующим материалом устанавливают на подвижном кольце раскладчика 2, что сокращает расстояние между осью бобины 3 и осью оправки 1 и упрощает конструкцию станка. Концы армирующего материала (нитей, ленты, корд-шнура и т.п.) фиксируют на кромке торца оправки 1. При включении электродвигателя 8 подвижное кольцо 10 раскладчика 2 начинает вращение вокруг своей оси, одновременно электродвигатель 7 приводит в движение основание 9 раскладчика 2 посредством приводной цепи 6. Одновременное вращение подвижного кольца 10 и передвижение основания 9 обеспечивает наложение армирующего материала на оправку 1 по спиральной траектории. При прохождении прямолинейного паза плиты 5 основание 9 продолжает движение по криволинейному пазу плиты 4, при этом армирующий материал наматывается по угловой спирали. После прохождения криволинейного паза плиты 4 основание продолжает движение по прямолинейному пазу плиты 5 до прекращения работы электродвигателя 7.

Совмещение образующей линии пазов плит 4 и 5, по которым приводной цепью 6 передвигается раскладчик 2, с образующей линией оправки 1 обеспечивает намотку одного слоя криволинейного участка и прямолинейных участков за один проход раскладчика 2, что повышает качество армированного криволинейного рукава. Отключение электродвигателя 8 завершает намотку слоя армирующего материала. Для укладки следующего слоя армирующего материала включают реверсивный режим электродвигателя 7 для перемещения основания 9 в обратную сторону и производят аналогичный цикл намотки.

Намотку армирующего материала повторяют для каждого заданного количества слоев, которое рассчитывают в зависимости от конструкции рукава. После завершения намотки любым грузоподъемным устройством снимают намотанный рукав вместе с оправкой 1 для последующей обработки по технологическому процессу.

Предприятие имеет положительный опыт намотки армированных криволинейных рукавов диаметром от 100 до 200 мм на предлагаемом станке.

Таким образом, станок для намотки армированных криволинейных рукавов по предложенному изобретению обеспечивает высокое качество армированных криволинейных рукавов при сравнительно простой конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАМОТКИ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2336168C2 |

| Устройство для намотки трубчатыхКОлЕН | 1978 |

|

SU823157A1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПРИФОРМОВКОЙ АРМИРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186684C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ОБОЛОЧКИ ИЗ АРМИРОВАННОЙ ПЛАСТМАССЫ | 2001 |

|

RU2209730C2 |

| Устройство для намотки тел вращенияиз АРМиРОВАННыХ плАСТиКОВ | 1978 |

|

SU804489A1 |

| Станок для намотки лент на криволинейные трубчатые изделия | 1980 |

|

SU1039605A1 |

| Устройство для намотки торовых оболочек | 1990 |

|

SU1708737A1 |

| Устройство для намотки электрических катушек | 1981 |

|

SU1001203A1 |

| ВИБРОИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2266442C1 |

Изобретение относится к технологическому оборудованию для формования изделий из композиционных материалов на основе прочных волокон и может применяться, в частности, в нефтехимической и других отраслях промышленности для изготовления рукавов, труб, отводов, колен, содержащих криволинейные и прямолинейные участки, методом намотки. Техническим результатом заявленного изобретения является повышение качества армированных криволинейных рукавов и упрощение конструкции станка для намотки армированных криволинейных рукавов. Станок содержит две плиты с прямолинейными пазами и одну плиту с криволинейным пазом. Образующая линия паза совпадает с образующей линией оправки, установленной над плитами. Оправка свободно проходит через раскладчик. Основание раскладчика передвигается по пазам плит приводной цепью, приводимой в движение электродвигателем. На подвижном кольце раскладчика установлена свободно вращающаяся бобина с армирующим материалом. Подвижное кольцо раскладчика вращается вокруг своей оси электродвигателем, установленным на основании раскладчика. 1 з.п. ф-лы, 2 ил.

1. Станок для намотки армированных криволинейных рукавов, содержащий криволинейную оправку, раскладчик, бобину и привод движения раскладчика, причем бобина с армирующим материалом установлена на раскладчике, отличающийся тем, что содержит плиты с пазами для передвижения раскладчика, при этом образующие линии пазов совпадают с образующей линией оправки.

2. Станок для намотки армированных криволинейных рукавов по п. 1, отличающийся тем, что содержит приводную цепь для передвижения раскладчика.

| 0 |

|

SU403566A1 | |

| Устройство для изготовления труб из стеклопластиков | 1960 |

|

SU134847A1 |

| Устройство для намотки трубчатыхКОлЕН | 1978 |

|

SU823157A1 |

| US 4473420 A, 25.09.1984 | |||

| СТАНОК ДЛЯ НАМОТКИ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2336168C2 |

| Способ изготовления спеченных изделий | 1973 |

|

SU449779A1 |

Авторы

Даты

2016-03-10—Публикация

2013-09-12—Подача