Данное изобретение касается способа получения альдегидов гидроформилированием ненасыщенных по типу олефинов соединений, в частности олефинов, катализируемого немодифицированным металлическим катализатором металла 8.-10. группы периодической системы элементов, который осуществляют в присутствии циклических эфиров угольной кислоты в качестве растворителей.

Реакции между олефиновыми соединениями, моноокисью углерода и водородом в присутствии катализатора, приводящие к альдегидам, содержащим на один атом углерода больше, известны как гидроформилирование (оксосинтез). В качестве катализаторов в этих реакциях часто используют соединения переходных металлов 8.-10. группы периодической системы элементов, в частности соединения родия и кобальта. Преимущество гидроформилирования с соединениями родия, по сравнению с катализом с соединениями кобальта, как правило, заключается в более высокой хемо- и региоселективности, и это в большинстве случаев является более привлекательным также экономически.

При гидроформилировании, катализируемом родием, чаще всего используют комплексы, которые состоят из родия и соединений 15. группы периодической системы элементов, предпочтительно из соединений трехвалентного фосфора в качестве лигандов. Часто в качестве лигандов используют, например, соединения из классов фосфинов, фосфитов и фосфонитов. Обзор по гидроформилированию олефинов имеется в B.CORNILS, W.A.HERRMANN, "Applied Homogeneous Catalysis with Organometallic Compounds", том 1 и 2, VCH, Вайнхайм, Нью-Йорк, 1996.

Олефины с двойными связями на концах легко подвергаются превращению в присутствии модифицированных фосфином родиевых катализаторов. Олефинам с расположенными внутри двойными связями и, особенно, при этом высокоразветвленным олефинам, напротив, требуются сильно активирующие лиганды, такие, например, как фосфитные лиганды. Наряду с этим в случае трудно подвергаемых оксосинтезу олефинов в качестве хорошо пригодного оказался также так называемый "голый" или немодифицированный родий. При этом речь идет об одном или нескольких видах металла, которые образуются в условиях гидроформилирования из соли металла в отсутствие модифицирующих лигандов. В соответствии с данной заявкой под модифицирующими лигандами следует понимать соединения, которые содержат один или несколько донорных атомов 15. группы периодической системы элементов. Однако в качестве модифицирующих лигандов не должны рассматриваться алкокси-, карбонил-, гидридо-, алкил-, арил-, ацил- или алкеновый лиганды, а также противоионы использованных для образования катализатора солей металлов, например галоидиды, такие, как, например, фторид, хлорид, бромид или иодид, ацетилацетонат, карбоксилаты, такие, например, как эфиры уксусной, 2-этилгексановой, гексановой, октановой или нонановой кислот.

В соответствии с данной заявкой модифицирующими лигандами являются лиганды, которые в качестве донорных атомов содержат атомы из 15. группы периодической системы элементов, такие, как азот, фосфор, мышьяк или сурьма и, прежде всего, фосфор. Лиганды могут быть моно- или полидентатными, в случае хиральных лигандов можно использовать как рацемат, так и энантиомер или диастереомер. В качестве фосфорных лигандов следует, прежде всего, назвать фосфины, фосфинины, фосфинаны, фосфиноксиды, фосфиты, фосфониты и фосфиниты.

Примерами фосфинов являются трифенил-, трис-(п-толил)-, трис-(м-толил)-, трис-(о-толил)-, трис-(п-метоксифенил)-, трис-(п-фторфенил)-, трис-(п-хлорфенил)-, трис-(п-диметиламинофенил)-, этилдифенил-, пропилдифенил-, трет-бутилдифенил-, н-бутилдифенил-, н-гексилдифенил-, трет-гексилдифенил-, дициклогексилфенил-, трициклогексилфенил-, трициклопентил-, триэтил-, три-(1-нафтил)-, три-2-фурил-, трибензил-, бензилдифенил-, три-н-бутил-, три-изо-бутил-, три-трет-бутил-, бис-(2-метоксифенил)фенил-, неоментилдифенилфосфины, соли щелочных, щелочно-земельных металлов, аммониевые или другие соли сульфированных трифенилфосфинов, такие, как трис-(м-сульфонилфенил)-, (м-сульфонилфенил)дифенилфосфины; 1,2-бис-(дициклогексилфосфино)этан, бис-(дициклогексилфосфино)метан, 1,2-бис-(диэтилфосфино)этан, 1,2-бис-(2,5-диэтилфосфолано)бензол [Et-DUPHOS], 1,2-бис-(2,5-диэтилфосфолано)этан [Et-ВРЕ], 1,2-бис-(диметилфосфино)этан, бис-(диметилфосфино)метан, 1,2-бис-(2,5-диметилфосфолано)бензол [Me-DUPHOS], 1,2-бис-(2,5-диметилфосфолано)этан [Ме-ВРЕ], 1,2-бис-(дифенилфосфино)бензол, 2,3-бис-(дифенилфосфино)бицикло[2.2.1]гепт-5-ен [NORPHOS], 2,2'-бис-(дифенилфосфино)-1,1'-бинафтил [BINAP], 2,2'-бис-(дифенилфосфино)-1,1'-бифенил [BISBI], 2,3-бис-(дифенилфосфино)бутан, 1,4-бис-(дифенилфосфино)бутан, 1,2-бис-(дифенилфосфино)этан, бис-(2-дифенилфосфиноэтил)фенилфосфин, 1,1'-бис-(дифенилфосфино)ферроцен, бис-(дифенилфосфино)метан, 1,2-бис-(дифенилфосфино)пропан, 2,2'-бис-(ди-п-толилфосфино)-1,1'-бинафтил, О-изопропилиден-2,3-дигидрокси-1,4-бис-(ди-фенилфосфино)бутан [DIOP], 2-(дифенилфосфино)-2'-метокси-1,1'-бинафтил, 1-(2-дифенилфосфино-1-нафтил)изохинолин, 1,1,1-трис-(дифенилфосфино)этан и/или трис-(гидроксипропил)фосфин.

Примерами фосфининов являются, в том числе, 2,6-диметил- и 2,6-бис-(2,4-диметилфенил)-4-фенилфосфинины, а также другие лиганды, описанные в Международной заявке WO 00/55164. Примерами фосфинанов являются, в частности, 2,6-бис-(2,4-диметилфенил)-1-октил-4-фенил- и 1-октил-2,4,6-трифенилфосфинаны, а также другие лиганды, описанные в Международной заявке WO 02/00669.

Примерами фосфитов являются триметил-, триэтил-, три-н-пропил-, три-изопропил-, три-н-бутил-, три-изо-бутил-, три-трет-бутил-, трис-(2-этилгексил)-, трифенил-, трис-(2,4-ди-трет-бутилфенил)-, трис-(2-трет-бутил-4-метоксифенил)-, трис-(2-трет-бутил-4-метилфенил)-, трис-(п-крезил)фосфиты. Кроме того, стерически затрудненные фосфитные лиганды, описанные, в том числе, в Европейском патенте ЕР 155508, в патентах США 4668651, 4748261, 4769498, 4774361, 4835299, 4885401, 5059710, 5113022, 5179055, 5260491, 5264616, 5288918, 5360938, в Европейских патентах ЕР 472071, ЕР 518241 и в Международной заявке WO 97/20795. В случае стерически затрудненных фосфитов следует назвать замещенные трифенилфосфиты, соответственно 1 или 2 изопропил- и/или трет-бутилзамещенные, предпочтительно в орто-положении к группировке сложного фосфитного эфира. Другими бисфосфитными лигандами являются, в частности, описанные в Европейских патентах ЕР 1099677, ЕР 1099678, Международной заявке WO 02/00670, патенте Японии JP 10279587, Европейском патенте ЕР 472017, Международных заявках WO 01/21627, WO 97/40001, WO 97/40002, патенте США 4769498, Европейских патентах ЕР 213639 и ЕР 214622.

Примерами фосфонитов являются метилдиэтокси-, фенилдиметокси-, фенилдифеноксифосфины, 6-фенокси-6Н-дибез[с,е][1,2]оксафосфорин и его производные, в которых атомы водорода полностью или частично замещены алкильным, арильным остатками или атомами галоидов, и лиганды, которые описаны в Международной заявке WO 98/43935, патенте Японии 09-268152 и патенте ФРГ 19810794, в заявках на патенты ФРГ 19954721 и DE 19954510.

Распространенными фосфинитными лигандами являются, в частности, описанные в патенте США 5710344, Международной заявке WO 9506627, патенте США 5360938, патенте Японии 07082281. Примерами их являются дифенил(фенокси)фосфин и его производные, в которых атомы водорода полностью или частично замещены алкильным, арильным остатками или атомами галоидов, дифенил(метокси)-, дифенил(этокси)фосфины и т.д.

При техническом выполнении гидроформилирования отделение продукта реакции, не подвергшегося превращению исходного вещества и катализатора чаще всего производят дистилляцией. Поэтому гидроформилирование осуществляют в присутствии высококипящего растворителя, так что при переработке дистилляцией получают, в том числе, высококипящую фракцию, содержащую катализатор, которую можно вернуть в процесс. Во многих технических непрерывных способах гидроформилирования, в которых используют родиевые катализаторы, в качестве растворителя используют смеси высококипящих растворителей, образующиеся в качестве побочного продукта при гидроформилировании, такие, например, как описанные в патентах ФРГ 2062703, 2715685, 2802922, Европейском патенте ЕР 017183.

В дополнение к высококипящим растворителям можно использовать в качестве растворителей инертные органические жидкости (патент ФРГ 3126265), а также продукты реакции (альдегиды, спирты), алифатические и ароматические углеводороды, сложные эфиры, простые эфиры и воду (патент ФРГ 4419898). В патенте Великобритании 1197902 для этой цели используют насыщенные углеводороды, ароматические соединения, спирты и н-парафины.

В Международных заявках WO 01/68248, WO 01/68249, WO 01/68252 раскрывается проведение гидроформилирования с добавкой одного или нескольких полярных органических вееств. При этом под полярными веществами понимают вещества из следующих классов соединений: нитрилы, циклические ацетали, спирты, пирролидоны, лактоны, формамиды, сульфоксиды и воду.

При гидроформилировании длинноцепных олефинов (С≥6) дистилляционное отделение катализатора от продукта реакции и, при необходимости, от не подвергшихся превращению исходных веществ требует высоких температур и низких давлений. При этом частично происходит значительное разложение родийсодержащего катализатора независимо от того, использовали дополнительный лиганд или нет. При этом катализатор бывает для процесса потерян, вследствие чего рентабельность процесса резко ухудшается.

Особенно нестабильными оказываются немодифицированные родиевые катализаторы. По единодушному мнению специалистов, мононуклеарный комплекс HRh(СО)3 при отсутствии модифицирующих лигандов, является активным видом в гидроформилировании. Этот комплекс стабилен только при температурах ниже 20°С и высоком давлении (N.S.Imyanitov, Rhodium Express, 1995, 10/11, 3-64) и находится в равновесии с бинуклеарным видом, который сам по себе неактивен, но служит в качестве резервуара для активного катализатора (E.V.Slivinski, Y.A.Rozovskii, G.A.Korneeva, V.I.Kurkin, Kinetics and Catalysis, 1998, 39(6), 764-774) (A.R.El'man, V.I.Kurkin, E.V.Slivinskii, S.M.Loktev, Neftekhimiya, 1990, 30(1), 46-52). Из бимолекулярного родий-карбонильного комплекса образуется неактивный при гидроформилировании кластер с возрастающей молекулярной массой. В условиях интенсивной реакции гидроформилирования образование низкомолекулярного кластера является обратимым. Было доказано, что кластер может восстанавливаться до Rh4(CO)12. Также удалось в условиях гидроформилирования обнаружить стабилизацию активных молекул (Yu.B.Kagan, Y.A.Rozovskii, E.V.Slivinskii, G.A.Korneeva, V.I.Kurkin, S.M.Loktev, Kinetica i Kataliz, 1987, 28(6), 1508-1511). Напротив, высокомолекулярные кластеры нельзя в условиях гидроформилирования снова превратить в активные виды (Yu.B.Kagan, E.V.Slivinskii, V.I.Kurkin, G.A.Korneeva, R.A.Aranovich, N.N.Rzhevskaya, S.M.Loktev, Neftekhimiya, 1985, 25(6), 791-797). Возникновение кластеров вообще считается причиной и первым шагом для образования твердых родийсодержащих осадков. Они появляются во время обработки дистилляцией, но частично даже уже в условиях реакции. Родийсодержащие осадки откладываются на стенках емкостей и трубопроводов.

Это ведет к значительным, экономически невыгодным потерям катализатора и при промышленном применении делает необходимыми регулярные отключения установок и очистки. Родиевые осадки могут быть регенерированы дорогостоящим металлургическим способом.

Из-за привлекательности немодифицированного родия в качестве катализатора гидроформилирования, с одной стороны, и его нестабильности, с другой стороны, предложено много способов для его рециркуляции и/или регенерации.

Известен ряд способов, в которых удаление родия из реакционной смеси производят с помощью твердых адсорбентов. Так, например, в патенте ФРГ 1954315 в качестве адсорбентов предлагаются от слабоосновных до сильноосновных ионообменные смолы на основе полистирола. Согласно патенту ФРГ 2045416 можно осуществлять регенерацию нагруженных ионообменных смол путем обработки смесями из низших спиртов, алифатических аминов и воды в присутствии кислорода. Содержащийся в элюате родий путем концентрирования и обработки соляной кислотой превращают в гидрат хлорида родия, который можно снова использовать в качестве предшественника катализатора. В Международной заявке WO 02/20451 и патенте США 5208194 используют регенерацию родия из нагруженных ионообменников путем их сжигания и выделении из образующейся золы родия в виде оксида. В патенте США 4388279 в качестве адсорбентов защищаются соли металлов 1. и 2. групп периодической системы элементов, цеолитные молекулярные сита и ионообменные смолы. В Международной заявке WO 01/72679 используют способ адсорбции родия на активированном угле, поликремниевых кислотах и оксидах алюминия при повышенной температуре в присутствии водорода. В Европейском патенте ЕР 0355837 описан способ адсорбции родия на основных ионообменных смолах, которые модифицированы фосфорорганическими лигандами, связанными ионными связями. Регенерация смолы происходит путем элюирования с помощью раствора, содержащего фосфорорганические лиганды. В Международной заявке WO 97/03938 описан способ адсорбции активных видов родия, а также примесей на кислых ионообменных смолах. Регенерация происходит на первой стадии путем элюирования примесей нейтральным растворителем, затем - элюированием активных видов родия кислым растворителем. Регенерированный таким образом катализатор снова используют в гидроформилировании, при необходимости, после повторного гидрирования.

Общим недостатком адсорбционных способов регенерации родия является неудовлетворительно решенная задача повторного высвобождения активных видов. Специалисту известно, что предложенные для этого растворители или смеси растворителей в гидроформилировании не являются нейтральными, а ведут к побочным реакциям. Например, кислые растворители вызывают высокоэкзотермическую и трудно контролируемую альдольную конденсацию альдегидов. Спирты и амины вступают в реакции конденсации с альдегидами и таким образом уменьшают выход продукта. Поэтому настоятельно необходимо перед возвратом катализатора удалить указанные растворители или смеси растворителей. Вследствие этого данный метод становится технически чрезвычайно сложным и дорогим. Зато определенное промышленное значение приобрела адсорбция на ионообменных смолах с последующим озолением и металлургической регенерацией родия. Этот способ технически прост, но все же заслуживает усовершенствования: в качестве потребляемого материала используют дорогую основную ионообменную смолу, и озоление с последующей металлургической переработкой оксидов металлов связано с последующими крайне затратными стадиями процесса.

Кроме этого, известен ряд способов, в которых родий экстрагируют из реакционной массы после формилирования растворами различных комплексообразователей и после вторичного высвобождения возвращают в реактор для гидроформилирования. Так, например, из патента ФРГ 19603201 известно катализируемое родием гидроформилирование в присутствии протонируемых, азотсодержащих лигандов, экстракция родиевого комплекса водной кислотой, депротонирование и возврат родия в процесс. В патенте ФРГ 4230871 сообщается о возвращении водного раствора непосредственно в реакцию. В Европейском патенте ЕР 0538732 защищается экстракция реакционной массы после гидроформилирования водным раствором фосфина под давлением синтез-газа. В Международной заявке WO 97/03938 защищается использование в качестве комплексообразователей водорастворимых полимеров, таких, как полиакриловые кислоты, сополимеры малеиновой кислоты, а также фосфонометилированных поливиниламинов, полиэтилениминов и полиакриламидов. В Европейском патенте ЕР 0588225 защищается использование в качестве комплексообразователей пиридинов, хинолинов, 2,2'-бипиридинов, 1,10-фенантролинов, 2,2'-бихинолинов, 2,2',6',2''-терпиридинов и порфиринов, при необходимости, в сульфированной и/или карбоксилированной форме. Однако необходимые при водной экстракции комплексообразователи часто являются дорогими и трудно доступными. К тому же, эти способы с двумя дополнительными стадиями (экстракция и высвобождение катализатора) требуют повышенных технических затрат.

Кроме того, известны способы, в которых при классической дистилляционной переработке реакционной массы после гидроформилирования уменьшаются осаждения родия путем добавки фосфор(III)содержащих лигандов (патент ФРГ 3338340, патент США 4400547). Регенерация или повторное высвобождение активных в гидроформилировании родиевых продуктов происходит путем окисления лигандов фосфора(III). Недостатком этого способа является непрерывный расход стабилизатора. Следует постоянно выводить образующиеся соединения фосфора(V), чтобы препятствовать их накоплению в системе реактора. При этом, в принципе, выносится также часть родия в активной форме. Поэтому и этот процесс подлежит усовершенствованию как технически, так и в плане экономики.

В Международной заявке WO 82/03856 испрашивается защита дистилляции реакционной массы после гидроформилирования в присутствии кислорода. Под действием кислорода часть образовавшихся при гидроформилировании альдегидов окисляют в соответствующие карбоновые кислоты, которые реагируют с видами родия с образованием растворимых карбоксилатов родия.

Карбоксилаты родия можно возвращать в процесс. Недостатком этого способа является пониженный выход ценного продукта.

В еще не опубликованной заявке на патент ФРГ 10240253 описано проведение гидроформилирования в присутствии модифицированных фосфорсодержащими лигандами катализаторов на основе металлов 8.-10. группы периодической системы элементов, причем в качестве растворителей используют циклические эфиры угольной кислоты. Об использовании немодифицированных металлических комплексов металлов 8.-10. группы периодической системы элементов не упомянуто.

В патенте Японии 10-226662 описан способ гидроформилирования олефиновых соединений, при котором используют родиевый катализатор с натриевой солью сульфированных трифенилфосфинов в качестве сокатализатора, т.е. модифицированный катализатор. Реакцию осуществляют в присутствии полярного компонента, а также карбоновой кислоты. В качестве полярных компонентов можно также использовать, например, этиленкарбонат. Полярные компоненты можно возвращать в реакцию гидроформилирования вместе с кислотой и катализатором. Правда, способ применим только для гидроформилирования сравнительно реакционноспособных олефинов с двойными связями на концах. В случае олефинов с расположенными внутри двойными связями и, особенно, подобных олефинов с высокой степенью разветвления, активность катализатора является далеко не удовлетворительной для промышленного применения.

Известные до настоящего времени способы для рециркуляции или регенерации родия из процессов, которые в качестве катализатора гидроформилирования используют немодифицированный родий, нуждаются в улучшении как в техническом, так и в экономическом плане.

Согласно уровню техники не существует как технически, так и экономически удовлетворительного способа гидроформилирования с трудом подвергаемых оксосинтезу олефинов, катализируемого немодифицированным родием. Таким образом, существовала задача предоставить значительно улучшенный в этом отношении способ, в частности способ, при котором регенерация катализатора могла бы происходить просто, который отличался бы явно сниженным дезактивированием катализатора, благодаря чему можно было бы в значительной степени предотвратить потери катализатора.

В настоящее время неожиданно было найдено, что при гидроформилировании соединений, ненасыщенных по типу олефинов, можно повысить селективность и активность, а также облегчить переработку реакционной смеси и значительно повысить стабильность катализатора, если осуществлять катализируемое немодифицированным родием гидроформилирование в присутствии в качестве растворителей циклических эфиров угольной кислоты.

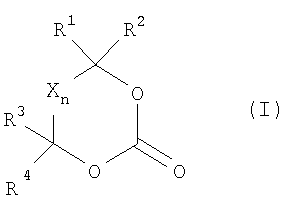

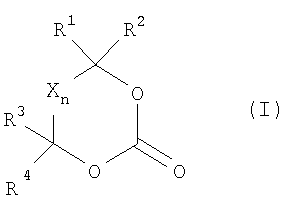

Таким образом, объектом данного изобретения является способ каталитического гидроформилирования ненасыщенных по типу олефинов соединений с 3-24 атомами углерода, причем в качестве катализатора используют немодифицированный катализатор, содержащий, по меньшей мере, один металл 8.-10. группы периодической системы элементов, который отличается тем, что гидроформилирование осуществляют в присутствии, по крайней мере, одного циклического эфира угольной кислоты формулы (I)

в которой R1, R2, R3, R4 одинаковые или различные и означают водород, замещенные или незамещенные алифатические, алициклические, ароматические, алифатически-алициклические, алифатически-ароматические, алициклически-ароматические углеводородные остатки с 1-27 атомами углерода,

n означает числа 0-5,

Х означает двухвалентные замещенные или незамещенные, алифатические, алициклические, ароматические, алифатически-алициклические, алифатически-ароматические углеводородные остатки с 1-27 атомами углерода,

причем содержание эфира угольной кислоты составляет, по меньшей мере, 1 мас.% от реакционной смеси.

Благодаря использованию согласно изобретению в качестве растворителей эфиров угольной кислоты, достигают того, что гидроформилирование можно осуществлять в присутствии немодифицированного катализатора, в частности родиевого катализатора, и этот немодифицированный катализатор можно использовать повторно.

Уже упомянутые модифицированные лиганды, обычно используемые в катализируемом родием гидроформилировании, имеют ограниченную термостойкость, которая ограничивает температуру реакции, как правило, до 120-130°С. При превращении с трудом подвергаемых оксосинтезу, ненасыщенных по типу этилена соединений, таких, например, как олефины с расположенными внутри двойными связями, и, особенно, упомянутых олефинов с высокой степенью разветвления, модифицированные лигандом родиевые катализаторы обнаруживают технически недостаточную активность при температурах реакции, ограниченных термостойкостью лигандов, и обычном для реакции давлении от 1 до 270 бар.

Немодифицированный родий, напротив, при превращении с трудом подвергаемых оксосинтезу, ненасыщенных по типу этилена соединений обладает явно более высокой активностью. Однако недостатком является незначительная термостойкость (N.S.Imyanitov, Rhodium Express, 1995, 10/11, 3-64). Примерами с трудом подвергаемых оксосинтезу, ненасыщенных по типу этилена соединений являются олефины с расположенными внутри двойными связями и, особенно, при этом с высокой степенью разветвления, которые содержатся в смесях изомеров, получаемых димеризацией и олигомеризацией пропена и н-бутена, такие, например, как трипропен, тетрапропен, дибутен, трибутен, тетрабутен и пентабутен.

Способ согласно изобретению имеет, в частности, то преимущество, что катализатор обладает повышенной длительной стабильностью по сравнению с катализаторами, которые используют в обычных растворителях. Кроме того, благодаря используемому растворителю отделение катализатора от реакционной смеси легко осуществимо, поскольку независимо от способа переработки (дистилляцией или разделением фаз) катализатор присутствует в фазе, в которой также имеется использованный в качестве растворителя циклический эфир угольной кислоты. Эту смесь можно снова направлять непосредственно в реактор для гидроформилирования в качестве раствора катализатора.

Разделение реакционной массы после гидроформилирования путем деления фаз на фракцию, содержащую продукт и не подвергшееся превращению исходное вещество, и фракцию, содержащую катализатор, является значительно более щадящим для катализатора, чем переработка дистилляцией. Термическая нагрузка на катализатор при пониженном давлении отпадает, отчего избегают образования неактивных видов металлического катализатора и металлсодержащих осадков. Неожиданно при дистилляционном разделении также в значительной степени препятствуют дезактивированию из-за образования неактивных видов металлического катализатора и металлсодержащих осадков.

Благодаря способу согласно изобретению теперь стало возможным осуществлять гидроформилирование олефинов с расположенными внутри двойными связями и высокой степенью разветвления при температурах вплоть до 220°С и с использованием катализаторов с особо высокой активностью. Таким способом возможно повысить превращение и селективность гидроформилирования, в частности, олефинов с расположенными внутри двойными связями и высокой степенью разветвления.

В дальнейшем способ согласно изобретению иллюстрируют примерами, но изобретение не должно быть ограничено этими, приведенными в качестве примеров формами осуществления. Для специалиста очевидны и другие варианты, также являющиеся объектом данного изобретения, широта применения которого вытекает из описания и формулы изобретения.

Способ согласно изобретению для каталитического гидроформилирования ненасыщенных по типу олефинов соединений с 3-24 атомами углерода, в частности олефинов, причем в качестве катализатора используют, по меньшей мере, один немодифицированный катализатор, содержащий металл 8.-10. группы периодической системы элементов, который отличается тем, что гидроформилирование осуществляют в присутствии, по крайней мере, одного циклического эфира угольной кислоты формулы (I)

в которой R1, R2, R3, R4 одинаковые или различные и означают водород, замещенные или незамещенные алифатические, алициклические, ароматические, алифатически-алициклические, алифатически-ароматические, алициклически-ароматические углеводородные остатки с 1-27 атомами углерода,

n означает числа 0-5,

Х означает двухвалентные замещенные или незамещенные, алифатические, алициклические, ароматические, алифатически-алициклические, алифатически-ароматические углеводородные остатки с 1-27 атомами углерода,

причем содержание эфира угольной кислоты составляет, по меньшей мере, 1 мас.% от реакционной смеси.

Заместители R1-R4 и Х могут быть одинаковыми или различными и замещенными кислородом, азотом, NH-группой, N-алкилом или N-диалкильными остатками. Кроме того, эти остатки могут нести функциональные группы, такие, например, как галоиды (фтор, хлор, бром, иод), -ОН, -OR, -С(O)-алкил, -CN или С(O)O-алкил. Кроме этого, в этих остатках С, СН- или СН2-остатки могут быть замещены кислородом, азотом, NH-группой, N-алкилом или N-диалкильными остатками, если они удалены от атома кислорода сложноэфирной группы, по крайней мере, на три атома углерода. В свою очередь, алкильные группы могут содержать 1-27 атомов углерода.

В качестве циклических эфиров угольной кислоты в способе согласно изобретению предпочтительно используют этиленкарбонат, пропиленкарбонат, бутиленкарбонат или их смеси, такие, например, как смесь (50:50 мас.%) из этиленкарбоната и пропиленкарбоната.

В способе согласно изобретению содержание циклических эфиров угольной кислоты составляет между 1 и 98 мас.%, предпочтительно между 5 и 70 мас.%, все же особенно предпочтительно между 5 и 50 мас.% от реакционной массы.

Наряду с циклическими эфирами угольной кислоты возможно использование других растворителей. Поэтому в отдельных вариантах способа реакцию гидроформилирования согласно изобретению осуществляют в присутствии, по крайней мере, одного неполярного растворителя, не смешивающегося с циклическим эфиром угольной кислоты (I). Эфиры угольной кислоты формулы (I) имеют диэлектрическую постоянную больше 30. Используемые в способе согласно изобретению не смешивающиеся с циклическими эфирами угольной кислоты (I) неполярные растворители имеют величину Dk меньше 20, предпочтительно от 1,1 до 10, особенно предпочтительно от 1,1 до 5. Благодаря использованию дополнительного, в частности, неполярного растворителя можно установить, является ли реакционная смесь и, особенно, реакционная масса после гидроформилирования однофазной или двухфазной. Таким образом, при необходимости, можно упростить разделение фаз, предусмотренное при переработке реакционной массы после гидроформилирования. Продукт реакции гидроформилирования можно экстрагировать неполярным и не смешивающимся с циклическим эфиром угольной кислоты (I) растворителем, причем растворитель может присутствовать в реакционной смеси уже во время реакции или его можно добавить только после окончания реакции.

В качестве неполярных растворителей можно использовать замещенные или незамещенные углеводороды с 10-50 атомами углерода, такие, например, как высококипящие побочные продукты реакции гидроформилирования, тексанол или смеси изомеров, которые получают при тетра- или пентамеризации пропена или бутена с последующим гидрированием, т.е. тетрабутан, пентабутан, тетрапропан и/или пентапропан. Также можно использовать в качестве неполярного растворителя олефины с 3-24 атомами углерода, в частности здесь - олефин, использованный для гидроформилирования, проводя реакцию гидроформилирования не до полного превращения (например, только до 95%, предпочтительно 90%, особенно предпочтительно 80%) и/или дополнительный олефин добавляют к реакционной смеси во время и/или после реакции гидроформилирования.

В способе согласно изобретению содержание неполярного растворителя составляет между 0 и 90 мас.%, предпочтительно между 5 и 50 мас.%, особенно предпочтительно между 5 и 30 мас.% от реакционной массы.

Для предотвращения образования побочных продуктов, если речь идет не об использованном ненасыщенном по типу олефинов соединении, неполярные растворители в условиях реакции гидроформилирования должны быть максимально инертными.

При способе согласно изобретению реакционная смесь в реакторе для гидроформилирования может быть однофазной или двухфазной в течение всего периода превращения. Однако возможно также, что использованная смесь при низкой степени превращения сначала является двухфазной, а в ходе реакции при более высоких степенях превращения становится однофазной. Возможно, что однофазная смесь исходных веществ во время осуществления способа согласно изобретению приводит к двухфазной смеси продуктов. Наряду с этим, поведение фаз может сильно зависеть от температуры. Например, однофазная при температуре реакции реакционная смесь может при охлаждении распадаться на две фазы. Двухфазная при температуре реакции реакционная смесь может таким же образом при охлаждении становиться гомогенной.

Способ согласно изобретению можно осуществлять с различными каталитически активными металлами 8.-10. группы периодической системы элементов, однако предпочтительно - с родием. Под немодифицированными катализаторами, содержащими металлы 8.-10. группы периодической системы элементов, в рамках данного изобретения понимают катализаторы, которые не имеют модифицирующих лигандов. Согласно данной заявке под модифицирущими лигандами следует понимать соединения, которые содержат один или более донорных атомов 15. группы периодической системы элементов. Однако модифицирующими лигандами не должны быть карбонил-, гидридо-, алкокси-, алкил-, арил-, аллил-, ацил- или алкеновые лиганды, а также противоионы использованных для образования катализатора солей металлов, например, галоидидов, таких, например, как фторид, хлорид, бромид или иодид, ацетилацетонат, карбоксилаты, такие, например, как ацетат, 2-этилгексаноат, гексаноат, октаноат или нонаноат. Особенно предпочтительным немодифицированным катализатором является HRh(СО)3.

При этом активный комплекс катализатора для реакции гидроформилирования образуют из соли или из соединения металла (предшественник катализатора) и синтез-газа. Целесообразно это происходит in situ во время гидроформилирования. Обычными предшественниками катализатора являются Rh(I)-, Rh(II)- и Rh(III)-соли, например ацетаты, октаноаты, нонаноаты, ацетилацетонаты или галоидиды, а также карбонилы родия. Концентрация металла в реакционной смеси предпочтительно лежит в области от 1 до 1000 ч/млн, предпочтительно в области от 5 до 300 ч/млн.

Согласно способу изобретения исходными веществами для гидроформилирования являются соединения, которые содержат ненасыщенные по типу этилена С-С-двойные связи, в частности олефины или смеси олефинов, особенно моноолефины с 3-24, предпочтительно 4-16, особенно предпочтительно 4-12 атомами углерода, с С-С-двойными связями, расположенными на концах или внутри, такие, как, например, 1-пентен или 2-пентен, 2-метилбутен-1, 2-метилбутен-2, 3-метилбутен-1, 1-гексен, 2-гексен или 3-гексен, образующаяся при димеризации пропена смесь С6-олефинов (дипропен), гептены, 2-метил-1-гексен или 3-метил-1-гексен, октены, 2-метилгептены, 3-метилгептены, 5-метилгептен-2, 6-метилгептен-2, 2-этилгексен-1, образующаяся при димеризации н-бутенов изомерная смесь C8-олефинов (дибутены), образующаяся при димеризации изобутена смесь C8-олефинов (ди-изо-бутен), нонены, 2-метилоктены или 3-метилоктены, образующаяся при тримеризации пропена смесь С9-олефинов (трипропен), децены, 2-этил-1-октен, додецены, образующаяся при тетрамеризации пропена или тримеризации бутенов смесь С12-олефинов (тетрапропен или трибутен), тетрадецены, гексадецены, образующаяся при тетрамеризации бутенов смесь С16-олефинов (тетрабутен), а также полученная соолигомеризацией олефинов с различным числом атомов углерода (предпочтительно 2 - 4) смесь олефинов, при необходимости, после дистилляционого разделения на фракции с одинаковыми или подобными длинами цепей. Также можно использовать олефины или смеси олефинов, которые были получены синтезом Фишера-Тропша, а также олефины, полученные олигомеризацией этена, которые доступны благодаря реакции метатезиса. Предпочтительными исходными веществами являются смеси С4-, С6-, C8-, C9-, C12- или С16-олефинов. Кроме этого, способ согласно изобретению можно применять для гидроформилирования полимерных, ненасыщенных по типу олефинов соединений, таких, как полиизобутен или сополимеры 1,3-бутадиена или изобутена. При этом молярная масса полимерных олефинов незначительна, олефин лишь должен удовлетворительно растворяться в среде гидроформилирования. Молярная масса полимерных олефинов предпочтительно лежит ниже 10000 г/моль, особенно предпочтительно ниже 5000 г/моль.

Объемное соотношение моноокиси углерода и водорода в синтез-газе лежит, в общем, в области от 2:1 до 1:2, в частности при 1:1. Использование синтез-газа эффективно в избытке, например, вплоть до трехкратного от стехиометрического количества.

Как правило, реакции гидроформилирования осуществляют, при давлении от 1 до 350 бар, предпочтительно при давлении от 15 до 270 бар. Примененное давление зависит от структуры использованного олефина, от использованного катализатора и желательного эффекта. Так, например, α-олефины можно с высокой объемной производительностью превратить в соответствующие альдегиды при катализе родием при давлении ниже 100 бар. Напротив, в случае олефинов с расположенными внутри двойными связями, в частности в случае разветвленных олефинов, целесообразно более высокое давление.

Температуры реакций способа согласно изобретению предпочтительно составляют от 20 до 220°С, преимущественно от 100 до 200°С, предпочтительно от 150 до 190°С, особенно предпочтительно от 160 до 180°С. С помощью температуры реакции выше 150°С можно, в частности, улучшить соотношение двойных связей на концах и расположенных внутри, поскольку при более высоких температурах, благодаря ускоренной изомеризации, появляется больше двойных связей на концах, вследствие чего и гидроформилирование в предпочтительном концевом положении двойных связей происходит в увеличенном объеме.

Способ согласно изобретению можно осуществлять периодически или непрерывно. Однако препочтительным является непрерывный способ. В качестве реакторов пригодны практически все известные специалисту газожидкостные реакторы, например наполненные газом котлы с мешалкой или барботажные колонны, а также трубчатые реакторы с рециркуляцией или без нее.

Предпочтительно используют каскадированные барботажные колонны и трубчатые реакторы со статическими смесительными элементами.

Реакционная масса после гидроформилирования, полученная способом согласно изобретению, содержит, при известных условиях, не подвергшееся превращению, ненасыщенное по типу олефинов соединение (олефины), продукты реакции, побочные продукты реакции, по крайней мере, один циклический эфир угольной кислоты, при необходимости, неполярный растворитель и катализатор. В зависимости от типа и массовой доли использованного в качестве исходного вещества олефинового соединения (соединений), характера и массовой доли присутствующего, при необходимости, неполярного растворителя, а также типа и массовой доли циклического эфира угольной кислоты, реакционная масса после гидроформилирования может быть однофазной или двухфазной. Как уже упомянуто выше, благодаря соответствующим добавкам циклических эфиров угольной кислоты или неполярного растворителя можно достигнуть разделения фаз или предотвратить его.

В способе согласно изобретению переработка реакционной массы после гидроформилирования, в зависимости от свойств ее фаз, может происходить в двух вариантах. При двухфазном варианте предпочтительна переработка путем разделения фаз согласно варианту А, при однофазном - предпочтительно применяют переработку дистилляцией в соответствии с вариантом Б.

Может быть предпочтительным после гидроформилирования большую часть синтез-газа удалять путем сброса давления прежде, чем происходит дальнейшая переработка реакционной массы после гидроформилирования в соответствии с вариатом А или Б.

Вариант А

В этом варианте способа двухфазную реакционную массу после гидроформилирования разделяют предпочтительно делением фаз на фракцию с преобладающим содержанием катализатора и одного или нескольких циклических эфиров угольной кислоты и фракцию с преобладающим содержанием продуктов гидроформилирования и не подвергшихся превращению олефинов или ненасыщенных по типу олефинов соединений.

Этот вариант способа предлагается при использовании необязательного дополнительного неполярного растворителя. Неполярный растворитель может быть даже идентичен с использованным олефином, так что или реакцию гидроформилирования проводят не до полного превращения (например, только до 95%, предпочтительно 90%, особенно предпочтительно 80%) и/или дополнительный олефин добавляют к реакционной смеси во время и/или после реакции.

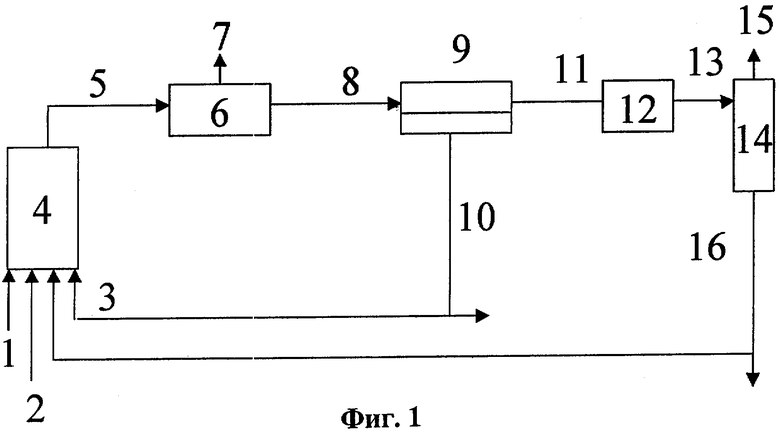

Фиг.1 более подробно поясняет вариант А способа согласно изобретению, но не ограничивает способ этим вариантом осуществления. Синтез-газ (1), олефины (2) и катализатор для гидроформилирования, растворенные в циклическом эфире угольной кислоты или смеси нескольких циклических эфиров угольной кислоты (3), подвергают превращению в реакторе для гидроформилирования (4). Реакционную массу после гидроформилирования (5) можно освобождать от избыточного синтез-газа (7) в декомпрессионной емкости (6). Полученный таким образом поток продукта (8) предпочтительно делят в разделительной аппаратуре (9) на тяжелую фазу (10), которая содержит большую часть циклического эфира угольной кислоты и катализатора, а также высококипящие побочные продукты, и легкую фазу (11), которая содержит продукты гидроформилирования, не подвергшийся превращению олефин и, при известных условиях, неполярный растворитель. Разделение фаз можно производить при температурах от 0 до 130°С, все же предпочтительно между 10 и 60°С. Например, можно осуществлять разделение фаз в отстойнике. Предпочтительно осуществляют разделение фаз в разделительной аппаратуре (9) в атмосфере синтез-газа при давлении от 1 до 350 бар, предпочтительно от 15 до 270 бар, однако особенно предпочтительно при том же давлении, какое применяют в реакторе для гидроформилирования (4). К разделительной аппаратуре (9) может быть предварительно подключен теплообменник для охлаждения потока продукта (5) (на фиг.1 не указан). На необязательной стадии разделения (12) можно удалять из потока (11) остатки катализатора. Поток массы (11) или (13) теперь подают на стадию разделения (14). Здесь отделяют продукты реакции (альдегиды и спирты) и не подвергшиеся превращению олефины (15) и подают на дальнейшую переработку или гидрирование. Отделенный от потока массы олефин (15) можно направить в тот же самый реактор или на необязательную вторую стадию реакции. Таким же образом отделенная фракция (16) содержит, например, остатки циклического эфира угольной кислоты, продуктов реакции, добавленного, при необходимости, неполярного растворителя и высококипящие побочные продукты. Фракцию (16) можно загрузить в реактор для гидроформилирования или отвести обратно. Целесообразно перед рециркуляцией провести обработку, при которой удалить нежелательные побочные продукты. Отделение катализатора в разделительной аппаратуре (9) можно осуществлять как экстракцию, при которой, по крайней мере, часть фракции (16) и/или, по крайней мере, часть свежего олефина (2) подают прямо в поток массы (8). Экстракцию предпочтительно проводят непрерывно, она может быть одностадийной или может проводиться как многостадийный процесс в противотоке, прямотоке или в перекрестном токе. Содержащие катализатор выводимые потоки, такие приблизительно как из потока (10) или с разделительной стадии (12), можно известным способом переработать на металл катализатора в пригодной для повторного использования форме.

Вариант Б

В этом варианте способа гомогенную реакционную массу реакции гидроформилирования разделяют дистилляцией на более легкокипящую фракцию, содержащую преимущественно продукты гидроформилирования и, при известных условиях, не подвергшиеся превращению олефины или ненасыщенные по типу олефинов соединения, и более высококипящую фракцию, содержащую преимущественно циклические эфиры угольной кислоты и катализатор.

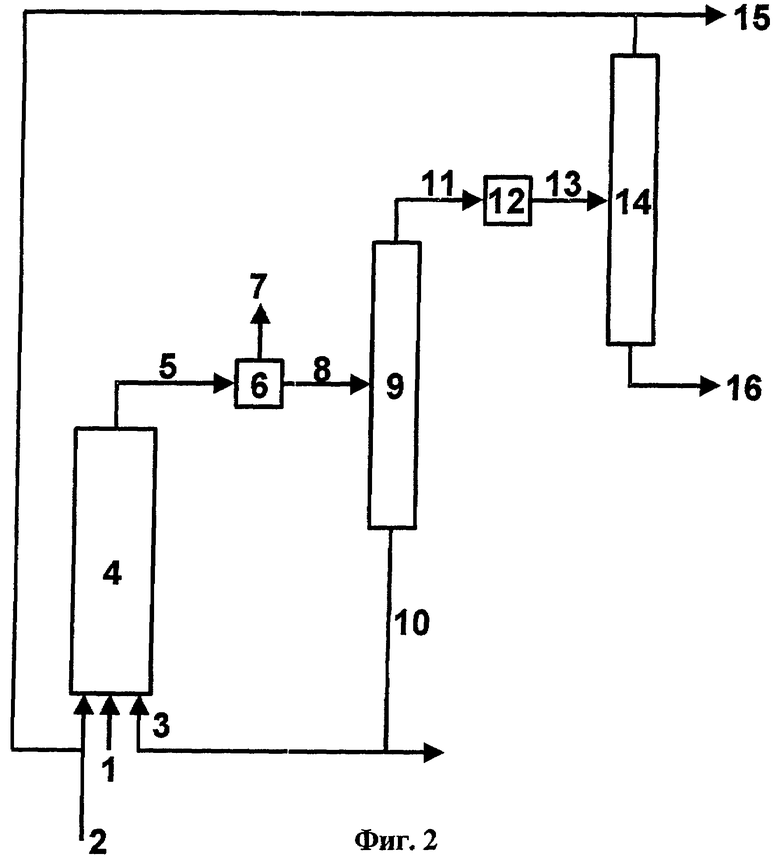

Фиг.2 более подробно поясняет вариант Б способа согласно изобретению, но не ограничивает способ этим вариантом осуществления. Синтез-газ (1), олефины (2) и катализатор для гидроформилирования, растворенные в циклическом эфире угольной кислоты или смеси нескольких циклических эфиров угольной кислоты (3), подвергают превращению в реакторе для гидроформилирования (4). Реакционную массу после гидроформилирования (5) необязательно освобождать от избыточного синтез-газа (7) в декомпрессионной емкости (6). Полученный таким образом поток продукта (8) направляют в разделительную аппаратуру (9) и разделяют дистилляцией на высококипящую фракцию (10), которая содержит большую часть циклического эфира угольной кислоты и катализатора, и легкокипящую фазу (11), которая содержит продукты гидроформилирования, не подвергшийся превращению олефин и, при известных условиях, неполярный растворитель. Содержащую катализатор фракцию (10) возвращают в реактор для гидроформилирования. Предварительно можно провести стадию обработки, в которой удаляют высококипящие побочные продукты и/или продукты деструкции катализатора (на фиг.2 не указано). На стадии разделения (12) можно фракцию (11) освободить еще от остатков катализатора. Потом поток (13) подают на стадию дистилляции (14). Здесь продукты гидроформилирования (альдегиды и спирты) (16) отделяют дистилляцией от не подвергшегося превращению олефина (15). Содержащие катализатор выводимые потоки, такие приблизительно как из потока (10) или со стадии разделения (12), можно способами, известными специалисту, например, из Международной заявки WO 02/20451 или патента США 5208194, переработать на металл катализатора в пригодной для повторного использования форме. Затем продукты гидроформилирования можно перерабатывать далее.

Не подвергшийся превращению олефин (15) можно направить в тот же самый реактор для гидроформилирования или на необязательную вторую стадию реакции. В техническом исполнении аппаратуры для разделения возможны различные варианты. Предпочтительным является разделение с помощью испарителя с падающей пленкой, испарителя короткого растяжения или пленочного испарителя либо комбинаций из этих аппаратов. Преимущество такой комбинации заключается, например, в том, что на первой стадии отделяют еще растворенный синтез-газ, а также большую часть продуктов и не подвергшихся превращению исходных веществ от содержащего катализатор раствора алкиленкарбоната (например, в испарителе с падающей пленкой или в выпарном аппарате мгновенного действия), чтобы затем на второй стадии (например, в комбинации из двух колонн) провести отделение остаточных алкиленкарбонатов, а также отделение продуктов реакции и не подвергшихся превращению исходных веществ.

При обоих вариантах А и Б осуществления способа согласно изобретению реакционные массы после гидроформилирования, освобожденные от катализатора, избыточного синтез-газа и большей части растворителя (следовательно, от циклического эфира угольной кислоты или от смеси нескольких эфиров) предпочтительно разделяют далее на альдегиды (спирты), олефины, растворители и побочные продукты. Как известно, это может происходить, например, дистилляцией. Отделенный из реакционной массы после гидроформилирования или из продуктов гидроформилирования олефин и/или растворитель (алкиленкарбонат и/или неполярный растворитель) можно возвращать в реакцию гидроформилирования.

Указанные варианты способа согласно изобретению охватывают разделение реакционной массы после гидроформилирования и, возможно, продуктов гидроформилирования; это можно осуществлять, например, дистилляцией. Конечно, наряду с этим, возможно применение и другого метода разделения, например экстракции, как описано, в том числе, в Международной заявке WO 01/68247, Европейском патенте ЕР 0922691, Международной заявке WO 99/38832, патентах США 5648554 и 5138101 или мембранного разделения, как описано, в том числе, в патенте ФРГ 1953641, патенте Великобритании 1312076, патенте Нидерландов 8700871, патенте ФРГ 3842819, Международной заявке WO 9419104, патенте ФРГ 19632600 и Европейском патенте ЕР 1103303. Для технического выполнения разделения пригодны различные варианты способа. Предпочтительным является разделение с помощью испарителя с падающей пленкой, испарителя короткого растяжения или пленочного испарителя либо комбинаций из этих аппаратов. Экстрактивное разделение предпочтительно осуществляют непрерывно. Оно может быть выполнено как одностадийный процесс или проводиться как многостадийный процесс в противотоке или в перекрестном токе.

Во всех вариантах способа целесообразно содержащую катализатор фракцию возвращать в реакцию гидроформилирования. Естественно, это не зависит от состава фракций, в которых растворен катализатор.

Если целевыми продуктами являются не сами альдегиды, а образованные из них спирты, то реакционную массу после гидроформилирования, освобожденную от синтез-газа и катализатора и, при необходимости, от растворителя, можно гидрировать до или после отделения олефина и затем перерабатывать дистилляцией на чистый спирт.

Способ согласно изобретению можно осуществлять в одну или несколько стадий. При этом возможно после первой реакции гидроформилирования протекание второй стадии гидроформилирования, которая при более жестких условиях (например, более высокая температура и/или более высокое давление) превращает в желательные спирты даже трудно гидроформилируемые олефины с расположенными внутри двойными связями и, особенно, упомянутые олефины с высокой степенью разветвления. Однако предпочтительно сначала провести отделение от не подвергшихся превращению олефинов и продуктов гидроформилирования (альдегидов и спиртов) и непревращенные олефины возвратить на ту же самую стадию гидроформилирования или на вторую стадию гидроформилирования или подать на дополнительные стадии гидроформилирования. При этом также возможно на второй стадии гидроформилирования использовать совершенно другую каталитическую систему, т.е. другой каталитический металл или каталитический металл, модифицированный лигандом. Кроме того, может быть целесообразным к не подвергшимся превращению олефинам добавить катализатор в более высокой концентрации, чтобы превратить в желательные продукты даже более трудно гидроформилируемые олефины. Во всех случаях необходимо на дальнейших стадиях гидроформилирования прибавлять циклические эфиры угольной кислоты в указанных количествах.

В способе согласно изобретению можно в качестве ненасыщенных по типу олефинов соединений использовать также такие, которые были получены из реакционной массы после первой реакции гидроформилирования в виде не подвергшихся превращению, ненасыщенных по типу олефинов соединений. При этом можно использовать всю реакционную массу или же только часть ее, в частности часть, которая содержит преобладающую долю не подвергшихся превращению олефиновых соединений из первой стадии. При этом варианте способа первая реакция гидроформилирования может быть вполне успешно осуществлена в присутствии модифицированного лигандом катализатора.

Следующие примеры должны служить исключительно пояснению изобретения, не ограничивая, однако, широту его применения, которая вытекает исключительно из описания и формулы изобретения.

Пример 1 (вариант А)

В 2-литровый автоклав с мешалкой помещают в атмосфере азота 560 г пропиленкарбоната, 560 г три-н-бутена и 0.0888 г или 0.0225 г нонаноата родия(II), что соответствует концентрации родия 5 или 20 ч/млн родия, считая на массу содержимого реактора. Затем в автоклав подают синтез-газ (СО/Н2, молярное соотношение 1:1) и нагревают до желательной температуры реакции. Во время нагревания контролируют давление в реакторе. Температуры реакции составляют от 130 до 180°С. Давление в реакции составляет 260 бар. Во время реакции следят за регулировкой давления синтез-газа. Через 5 часов опыт прерывают и реактор охлаждают до температуры окружающей среды. Реакционная масса после гидроформилирования всегда является двухфазной и не содержит осадков родия.

Состав более легкой углеводородной фазы, отделенной в емкости для разделения фаз, определяют с помощью газовой хроматографии. Результаты газовой хроматографии, а также условия реакции, такие, как температура и концентрация родия, сведены в таблицу 1.

Гидроформилирование три-н-бутена при 260 барах и различных температурах в течение 5 часов. Приведенные доли в (мас.%) относятся к составу более легкой углеводородной фазы, причем, при необходимости, вычисляют имеющиеся эфир угольной кислоты и катализатор. В опыте 6 вновь используют раствор катализатора, полученный при переработке реакционной массы после гидроформилирования опыта 5

Пример 2 (вариант Б)

Аналогично описанному в примере 1 гидроформилируют ди-н-бутен (560 г). Реакционные массы после гидроформилирования опытов 7-13 всегда являются однофазными и не содержат осадков родия. В отличие от примера 1 реакционную массу после гидроформилирования анализируют газохроматографически без переработки. Результаты газовой хроматографии, а также условия реакций, такие, как температура, давление и концентрация родия, сведены в таблицу 2.

Гидроформилирование ди-н-бутена при различных давлениях, концентрациях родия и температурах. Приведенные доли в (мас.%) относятся к составу реакционной массы после гидроформилирования, причем имеющиеся эфир угольной кислоты и катализатор вычисляют

Пример 3 (традиционный способ)

Гидроформилируют ди-н-бутен, как описано в примере 2, с той разницей, что вместо пропиленкарбоната в качестве растворителя используют пентабутан. Реакционная масса после гидроформилирования из опыта 14 уже обнаруживает отчетливые черные осадки (родия). Затем на пленочном испарителе от содержащего катализатор раствора (опыт 15) отделяют альдегиды и не подвергшиеся превращению олефины. Результаты газовой хроматографии, а также условия реакции, такие, как температура, давление и концентрация родия, сведены в таблицу 3.

Гидроформилирование ди-н-бутена при 150°С и 250 барах в пентабутане. Приведенные доли в (мас.%) относятся к составу реакционной массы после гидроформилирования, причем имеющийся пентабутан, побочный продукт и катализатор вычисляют. В опыте 15 вновь используют раствор катализатора, полученный при дистилляционной обработке опыта 14

Отсутствие каких бы то ни было осадков родия в опытах 1-13 указывает на то, что использованный в качестве растворителя алкиленкарбонат может особым образом стабилизировать соединения родия. Напротив, в сравнительном опыте при использовании в качестве растворителя алкана наблюдают (опыт 14 и 15) значительные выделения родия, а также резкую потерю активности при рециркуляции катализатора. В опыте 6 в повторном гидроформилировании используют фазу катализатора из опыта 5. При этом, в рамках точности эксперимента, превращение олефина остается постоянным.

Эксперименты подтверждают, что способ согласно изобретению придает целевым альдегидам явно более высокую хемоселективность и, кроме этого, делает возможным технически простой возврат катализатора без существенного дезактивирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВЫХ СОЕДИНЕНИЙ В ПРИСУТСТВИИ ЦИКЛИЧЕСКИХ ЭФИРОВ УГОЛЬНОЙ КИСЛОТЫ | 2003 |

|

RU2337090C2 |

| СПОСОБ МНОГОСТУПЕНЧАТОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C В АЛЬДЕГИДЫ И/ИЛИ СПИРТЫ | 2001 |

|

RU2296739C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ДОБАВЛЕНИЕМ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ ВТОРИЧНЫХ АМИНОВ | 2006 |

|

RU2440325C9 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1997 |

|

RU2180332C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| УСОВЕРШЕНСТВОВАННЫЕ СПОСОБЫ ВЫДЕЛЕНИЯ | 2001 |

|

RU2257370C2 |

| СПОСОБ БЕЗВОДНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1989 |

|

RU2024481C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2015 |

|

RU2674698C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2014 |

|

RU2673072C2 |

| РАЗДЕЛЕНИЕ ПРОДУКТОВ РЕАКЦИИ, СОДЕРЖАЩИХ ФОСФОРОРГАНИЧЕСКИЕ КОМПЛЕКСЫ | 2001 |

|

RU2261760C2 |

Изобретение относится к способу каталитического гидроформилирования ненасыщенных по типу олефинов соединений с 3-16 атомами углерода в присутствии катализатора в виде карбонила родия, и характеризуется тем, что гидроформилирование осуществляют в присутствии циклического эфира угольной кислоты, выбранного из группы, включающей этиленкарбонат, пропиленкарбонат или бутиленкарбонат или их смеси, причем содержание эфира угольной кислоты составляет от 1 до 98 мас.% от реакционной смеси. Применение данного способа позволяет регенерировать катализатор достаточно просто, кроме того, способ характеризуется низкой степенью дезактивации катализатора. 8 з.п. ф-лы, 3 табл., 2 ил.

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| US 4490559 А, 25.12.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| Способ получения альдегидов С @ - С @ | 1989 |

|

SU1836319A3 |

Авторы

Даты

2008-10-20—Публикация

2003-08-07—Подача