Настоящее изобретение относится к способу получения альдегидов путем катализируемого металлами 8, 9, 10 групп периодической системы элементов гидроформилирования в присутствии циклических эфиров угольной кислоты.

Реакции в присутствии катализаторов между олефиновыми соединениями, монооксидом углерода и водородом с образованием альдегидов, содержащих на один атом углерода больше, известны как гидроформилирования (оксосинтез). В качестве катализаторов в этих реакциях часто используют соединения переходных металлов 8, 9, 10 групп периодической системы элементов, в частности соединения родия и кобальта. Гидроформилирование с родиевыми соединениями, как правило, более предпочтительно по сравнению с катализом соединениями кобальта благодаря повышенной селективности и поэтому оно обычно более экономично. При катализируемом родием гидроформилировании используют в основном комплексы, состоящие из родия и лигандов, представленных в предпочтительном случае соединениями трехвалентного фосфора. Часто в качестве лигандов используют, например, соединения из классов фосфинов, фосфитов и фосфонитов. Имеется, например, обзор по гидроформилированию олефинов: B.CORNILS, W.A.HERRMANN, "Applied Homogeneous Catalysis with Organometallic Compounds", т.1 и 2, VCH, Вейнгейм, Нью-Йорк, 1996.

Гидроформилирования часто проводят в присутствии растворителей для того, чтобы после отделения продукта реакции можно было упростить возврат катализатора. Во многих способах гидроформилирования по непрерывной схеме, в которых участвуют родиевые катализаторы, используются в качестве растворителей высококипящие смеси, образующиеся в виде побочных продуктов при гидроформилировании. Соответствующие способы описаны, например, в патентах ФРГ №2062703, №2715685, №2802922 и в европейском патенте №017183.

В дополнение к высококипящим соединениям в качестве растворителей могут быть использованы инертные органические жидкости (патент ФРГ №3126265), а также продукты реакций (альдегиды, спирты), алифатические и ароматические углеводороды, сложные эфиры, простые эфиры и вода (патент ФРГ №4419898). По патенту Великобритании №1197902 для этой цели используют насыщенные углеводороды, ароматические соединения, спирты и парафины нормального строения.

Проведение гидроформилирования с добавлением одного или нескольких полярных органических веществ представлено, например, в заявках на международный патент №01/68248, №01/68249, №01/68252. При этом понятие полярных веществ относится к представителям следующих классов соединений: нитрилы, циклические ацетали, спирты, пирролидоны, лактоны, формамиды, сульфоксиды и вода.

Известно также использование в качестве полярной добавки в катализируемых кобальтом реакциях гидроформилирования эфиров угольной кислоты (патент США №3992453). В этом случае эфир угольной кислоты используют не в качестве растворителя, а в качестве промотора в присутствии органофосфиновых комплексов. Эфиры угольной кислоты берут в молярном соотношении 1:2 к соединению кобальта. В соответствии с достижением желаемого каталитического эффекта олефин берут в более чем стократном избытке по отношению к каталитическому металлу и сложному эфиру угольной кислоты.

Описано также одновременное использование полярного и неполярного растворителя (заявки на международные патенты №99/38832, №01/68247, №01/68248, №01/68249, №№01/68250, №01/68251, №01/68242). В качестве неполярных растворителей названы следующие далее группы веществ: алифатические, алициклические и ароматические углеводороды, простые эфиры, амины, эфиры карбоновых кислот, кетоны, силаны, силиконы и диоксид углерода.

В качестве обоснования для использования полярных и неполярных растворителей в реакциях гидроформилирования следует назвать повышенную стабильность катализатора в реакции и упрощенное выделение продукта гидроформилирования. При отделении катализатора от продукта реакции, например, с помощью дистилляции часто наблюдается дезактивация катализатора. В соответствии с этим проводились многочисленные опыты по замене дистиллятивного способа разделения более мягким способом, например экстракционным.

Так, например, в патенте США №6187962 и в европейском патенте №09992691 описано катализируемое палладием гидроформилирование в присутствии сульфонов или полинитрилов с последующим отделением фазы, содержащей продукт, и возвратом в процесс фазы, содержащей катализатор. В патенте США №5648554 представлена селективная экстракция высококипящих продуктов и селективная экстракция каталитического комплекса такими полярными растворителями, как вода, кетоны, спирты, нитрилы, амиды, диолы и карбоновые кислоты. В патенте США №5138101 описывается экстракция продукта реакции с помощью смесей спирта с водой.

В заключение можно сказать, что в реакциях гидроформилирования использовалось большое число полярных и/или неполярных растворителей.

Однако специалисту известно, что большая часть перечисленных растворителей вовсе не инертна в условиях гидроформилирования. Так, например, альдегиды могут реагировать с обычными фосфитными лигандами. Добавление воды и/или карбоновой кислоты может привести к гидролитическому разложению фосфитных, фосфонитных и фосфинитных лигандов. Амиды, представляющие собой хорошие комплексообразователи, могут вытеснять лиганды от металлического центра. Алкадиены известны как яды для катализаторов (P.W.N.M. van Leeuven in P.W.N.M. van Leeuven, C.Claver, "Rhodium Catalyzed Hydroformylation", Kluver Academic Publishers, Дордрехт, Бостон, Лондон, 2000).

Кроме того, некоторые из названных растворителей могут снижать выход вследствие их взаимодействия с альдегидами. Так, например, спирты и диолы приводят к образованию ацеталей, добавки карбоновых кислот могут катализировать трудно поддающуюся контролю альдолизацию.

К тому же, известные способы гидроформилирования могут быть улучшены в том, что касается селективности по образованию альдегидов линейного строения, то есть использование дополнительного растворителя в идеальном случае должно наряду с упрощением выделения целевого продукта приводить к повышению селективности.

В патенте Японии №10-226662 описан способ гидроформилирования олефиновых соединений, в котором используется родиевый катализатор с натриевой солью сульфонированных трифенилфосфинов в качестве сокатализатора, то есть модифицированный катализатор. Реакцию проводят в присутствии полярного растворителя, а также карбоновой кислоты. В качестве полярного растворителя можно использовать, например, диметилсульфоксид, сульфолан, N-метилпирролидон, N,N-диметилформамид, ацетонитрил, бутандиол, полиалкиленгликоли, а также этиленкарбонат. Полярный растворитель может быть возвращен в реакцию гидроформилирования вместе с кислотой и с катализатором. В этом способе впервые используется в качестве растворителя алкиленкарбонат. Правда, в дополнение к этому алкиленкарбонату надо использовать еще и карбоновую кислоту. Конечно, она может быть возвращена в процесс, но вследствие присутствия этого дополнительного соединения в желаемом целевом продукте могут образовываться загрязнения. С одной стороны, этим загрязнением может быть сама кислота, тогда как с другой - за счет катализа кислотой могут образовываться побочные продукты, например, в результате альдолизации, что приводит к нежелательному загрязнению. К тому же, область применения названного способа ограничена гидроформилированием сравнительно более реакционноспособных олефинов с концевой двойной связью. В случае менее реакционноспособных олефинов с двойными связями внутри цепи, в частности сильно разветвленных олефинов с двойной связью внутри цепи, активность катализатора совершенно недостаточна для промышленного использования. В соответствии с этим задача настоящего изобретения состояла в разработке комбинации из растворителя или смеси растворителей и лигандов для использования в реакции гидроформилирования, которая была бы лишена описанных недостатков.

При этом неожиданно было обнаружено, что по сравнению со способами, в соответствии с которыми используются обычные растворители, можно повысить выход гидроформилирования олефинов по более предпочтительным терминальным альдегидам, а также упростить их выделение из реакционной смеси и повысить стабильность катализатора в тех случаях, когда катализируемое гидроформилирование проводят в присутствии циклических эфиров угольной кислоты в качестве растворителей, при этом также можно отказаться от добавления карбоновой кислоты, если используются лиганды, которые не содержат сульфокислотных или сульфонатных групп.

Соответствующие изобретению способы далее иллюстрируются примерами, но эти примеры не могут быть использованы для ограничения объема притязаний изобретения. Специалист представляет себе другие варианты, которые также являются объектом настоящего изобретения, область применения которого представлена в описании и в формуле изобретения.

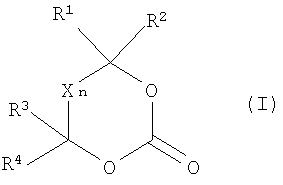

В соответствии с этим объектом настоящего изобретения является способ гидроформилирования олефиновых ненасыщенных соединений с числом атомов углерода от трех до двадцати четырех, в частности олефинов, при катализе не менее чем одним металлом восьмой, девятой или десятой группы периодической системы элементов, причем гидроформилирование проводят в присутствии не менее 0,1 мол.% из расчета на олефин не менее чем одного циклического эфира угольной кислоты формулы I

,

,

где R1, R2, R3, R4, в каждом отдельном случае одинаковые или разные, означают атом водорода, замещенные или незамещенные алифатические, алициклические, ароматические, алифатически-алициклические, алифатически-ароматические, алициклически-ароматические углеводородные остатки с числом атомов углерода от одного до двадцати семи,

n означает числа от 0 до 5,

Х означает замещенный или незамещенный алифатический, алициклический, ароматический, алифатически-алициклический, алифатически-ароматический двухосновный углеводородный остаток с числом атомов углерода от одного до двадцати семи,

и не менее чем одного лиганда, в составе которого нет сульфокислотных или сульфонатных групп.

Благодаря использованию лигандов, в составе которых нет сульфокислотных или сульфонатных групп, в частности нет сульфонированных фосфинов, можно полностью отказаться от использования карбоновых кислот в реакционной смеси гидроформилирования. Предпочтение отдается лигандам, которые в качестве донорных атомов содержат атомы азота, фосфора, мышьяка или сурьмы, особое предпочтение отдается лигандам, содержащим атом фосфора. Лиганды могут быть унидентатными или полидентатными, в случае хиральных лигандов можно использовать рацемат, а также один из энантиомеров или диастереомеров. В качестве фосфорных лигандов следует, в частности, назвать фосфины, фосфиноксиды, фосфиты, фосфониты и фосфиниты. Благодаря отказу от прибавления карбоновой кислоты в соответствующем изобретению способе можно теперь использовать также лиганды в сочетании с карбонатами в качестве растворителей, которые в присутствии кислоты гидролизуются и в соответствии с этим имеют невысокую стабильность во времени в присутствии кислот.

Заместители от R1 до R4 и Х могут быть одинаковыми или разными и могут быть замещены функциональными группами с атомами кислорода, азота, замещены NH-группами, N-алкильными или N-диалкильными остатками. Кроме того, эти остатки могут нести такие функциональные группы, как, например, атомы галогенов (фтора, хлора, брома, иода), гидроксильные группы, алкоксигруппы, алкилкарбонильные группы, нитрильные группы или алкоксикарбонильные группы. Кроме того, в этих остатках атомы углерода, группы СН или СН2 могут быть заменены атомами кислорода, азота, NH-группами, N-алкильными или N-диалкильными остатками в тех случаях, когда они отделены от атома кислорода сложноэфирной группы по крайней мере тремя атомами углерода. И в этом случае алкильные группы могут включать от одного до двадцати семи атомов углерода.

В предпочтительном случае в рамках соответствующего изобретению способа в качестве циклического эфира угольной кислоты используют этиленкарбонат, пропиленкарбонат, бутиленкарбонат или их смеси, например смесь (50:50 об.%) этиленкарбоната и пропиленкарбоната.

Необходимо, чтобы циклический эфир угольной кислоты вводился в количестве не менее 0,1 мол.% из расчета на вводимый в реакцию олефин или соответственно ненасыщенное олефиновое соединение, предпочтение отдается приведенным далее пределам:

0,1-106 мол.%

0,1-105 мол.%

0,1-104 мол.%

0,1-103 мол.%

0,1-100 мол.%

0,1-10 мол.%

0,1-1 мол.%

Вместе с циклическими эфирами угольной кислоты можно использовать и другие растворители. В специальном случае для реализации соответствующей изобретению реакции гидроформилирования проводят процесс в присутствии не менее 0,1 мол.% из расчета на олефин или соответственно на ненасыщенное олефиновое соединение циклического эфира угольной кислоты I и не смешивающегося с ним растворителя.

Эфиры угольной кислоты формулы I имеют значение диэлектрической постоянной более 30. Используемые в соответствующих изобретению способах неполярные не смешивающиеся с циклическими эфирами угольной кислоты растворители имеют значения диэлектрической постоянной не более 20, в предпочтительном случае от 1,1 до 10, в наиболее предпочтительном случае от 1,1 до 5.

В роли неполярных растворителей могут выступать замещенные или незамещенные углеводороды с числом атомов углерода от пяти до пятидесяти, например это высококипящие побочные продукты реакции гидроформилирования, тексанол или смеси изомеров, которые получаются при тетрамеризации или пентамеризации пропена или бутена с последующим их гидрированием, то есть это тетрабутан, пентабутан, тетрапропан и/или пентапропан. В качестве неполярного растворителя могут быть также использованы олефины или олефиновые ненасыщенные соединения с числом атомов углерода от трех до двадцати четырех, в данном случае, в частности, это олефин, используемый при гидроформилировании в качестве исходного продукта, или соответственно используемое ненасыщенное олефиновое соединение.

Во избежание образования побочных продуктов неполярные растворители должны быть достаточно инертными в условиях проведения реакции гидроформилирования.

При этом реакционная смесь в реакторе гидроформилирования может быть однофазной или двухфазной по ходу всего превращения. Возможно также, чтобы исходная смесь при низкой степени превращения была сначала двухфазной, а по ходу реакции при более высоких степенях превращения становилась однофазной.

Не исключена также возможность того, что однофазная исходная смесь по ходу соответствующего изобретению превращения приводит к двухфазной смеси продуктов.

Соответствующий изобретению способ может быть реализован с различными каталитически активными металлами с возможным использованием различных лигандов.

В роли каталитически активных металлов могут выступать металлы восьмой, девятой и десятой групп периодической системы элементов, например это родий, кобальт, платина или рутений.

Соответствующий изобретению способ, как уже упоминалось, проводят в присутствии таких лигандов, как фосфониты, фосфиты, фосфиноксиды, фосфины и/или фосфиниты, а также фосфинины или фосфинаны.

В рамках соответствующего изобретению способа выбор прибавляемого лиганда металла ограничен лишь тем, что не используют лиганды, в составе которых присутствуют сульфокислотные или сульфонатные группы, в частности не используют сульфонированные арилфосфины. Выбор прибавляемых лигандов зависит, в частности, от вводимого в реакцию олефина или смеси олефинов или же соответственно от вводимых в реакцию олефиновых ненасыщенных соединений, а также от продукта, который желают получить. Предпочтение отдается таким лигандам, как лиганды, содержащие в качестве донорных атомов атомы азота, фосфора, мышьяка или сурьмы, особое предпочтение отдается лигандам, содержащим атом фосфора. Лиганды могут быть унидентатными или полидентатными, в случае хиральных лигандов можно использовать рацемат, а также один из энантиомеров или диастереомеров. В качестве фосфорных лигандов следует, в частности, назвать фосфины, фосфиноксиды, фосфиты, фосфониты и фосфиниты. Примерами фосфинов являются трифенилфосфин, трис(n-толил)фосфин, трис(n-толил)фосфин, трис(о-толил)фосфин, трис(n-метоксифенил)фосфин, трис(n-фторфенил)фосфин, трис(n-хлорфенил)фосфин, трис(n-диметиламинофенил)фосфин, этилдифенилфосфин, пропилдифенилфосфин, трет-бутилдифенилфосфин, н-бутилдифенилфосфин, н-гексилдифенилфосфин, циклогексилдифенилфосфин, дициклогексилфенилфосфин, трициклогексилфосфин, трициклопентилфосфин, триэтилфосфин, три-(1-нафтил)фосфин, три-(2-фурил)фосфин, трибензилфосфин, бензилдифенилфосфин, три-н-бутилфосфин, триизобутилфосфин, три-трет-бутилфосфин, бис(2-метоксифенил)фенилфосфин, неоментилдифенилфосфин, 1,2-бис(дициклогексилфосфино)этан, бис(ди-циклогексилфосфино)метан, 1,2-бис(диэтилфосфино)этан, 1,2-бис(2,5-диэтилфосфолано)бензол, 1,2-бис(2,5-диэтилфосфолано)этан, 1,2-бис(диметилфосфино)этан, бис(диметилфосфино)метан, 1,2-бис(2,5-диметилфосфолано)бензол, 1,2-бис(2,5-диметилфосфолано)этан, 1,2-бис(дифенилфосфино)бензол, 2,3-бис(дифенилфосфино)бицикло[2.2.1]гепт-5-ен, 2,2'-бис(дифенилфосфино)-1,1'-бинафтил, 2,2'-бис(дифенилфосфино)-1,1'-бифенил, 2,3-бис(дифенилфосфино)бутан, 1,4-бис(дифенилфосфино)бутан, 1,2-бис-(дифенилфосфино)этан, бис(2-дифенилфосфиноэтил)фенилфосфин, 1,1'-бис(дифенилфосфино)ферроцен, бис(дифенилфосфино)метан, 1,2-бис(дифенилфосфино)пропан, 2,2'-бис(ди-n-толилфосфино)-1,1'-бинафтил, O-изопропилиден-2,3-дигидрокси-1,4-бис(дифенилфосфино)бутан, 2-(дифенилфосфино)-2'-метокси-1,1'-бинафтил, 1-(2-дифенилфосфино-1-нафтил)изохинолин, 1,1,1-трис(дифенилфосфино)этан и/или трис(гидроксипропил)фосфин.

Примерами фосфининов наряду с другими являются 2,6-диметил-4-фенилфосфинин, 2,6-бис(2,4-диметилфенил)-4-фенилфосфинин, а также другие описанные в заявке на международный патент №00/55164 лиганды. Примерами фосфинанов наряду с другими являются 2,6-бис(2,4-диметилфенил)-1-октил-4-фенилфосфинан, 1-октил-2,4,6-трифенилфосфинан, а также другие описанные в заявке на международный патент №02/00669 лиганды.

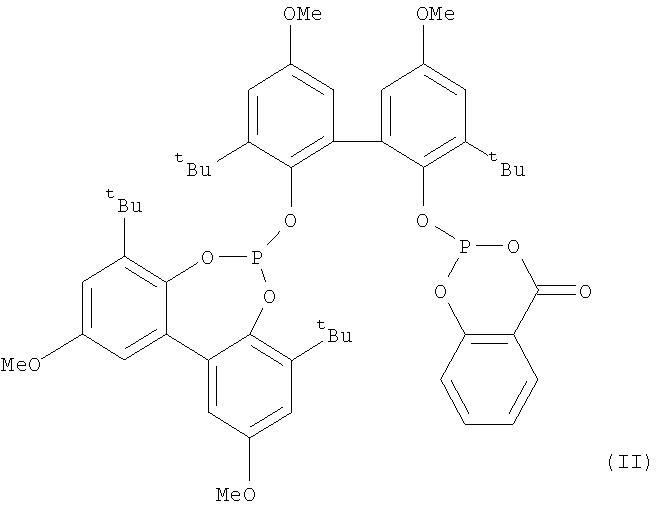

В качестве примеров фосфитов служат триметилфосфит, триэтилфосфит, три-н-пропилфосфит, триизопропилфосфит, три-н-бутилфосфит, триизобутилфосфит, три-трет-бутилфосфит, трис(2-этилгексил)фосфит, трифенилфосфит, трис(2,4-ди-трет-бутилфенил)фосфит, трис(2-трет-бутил-4-метоксифенил)фосфит, трис(2-трет-бутил-4-метилфенил)фосфит, трис(n-крезил)фосфит. Также, кроме них, стерически затрудненные фосфитные лиганды, описанные в том числе и в европейском патенте №155508, в патентах США №4668651, №4748261, 4769498, №4774361, №4835299, №4885401, №5059710, №5113022, №5179055, №5260491, №5264616, №5288918, №5360938, в европейских патентах №472071, №518241 и в заявке на международный патент №97/20795. Предпочтение отдается использованию трифенилфосфитов, которые в каждом отдельном случае замещены в фенильных кольцах одной или двумя изопропильными и/или трет-бутильными группами, при этом замещение в орто-положение к фосфитной эфирной группе более предпочтительно. Особое предпочтение отдается использованию бисфосфитных лигандов, которые наряду с другими описаны в европейских патентах №1099677, №1099678, в заявке на международный патент №02/00670, в патенте Японии №10279587, в европейском патенте №472017, в заявках на международные патенты №01/21627, №97/40001, №97/40002, в патенте США №4769498, в европейских патентах №213639 и №214622.

Примерами фосфонитов являются метилдиэтоксифосфин, фенилдиметоксифосфин, фенилдифеноксифосфин, 6-фенокси-6Н-дибенз[с,е][1,2]оксафосфорин и их производные, водородные атомы которых полностью или частично замещены алкильными, арильными остатками или атомами галогенов, и лиганды, описанные в заявке на международный патент №98/43935, в патенте Японии №09-268152 и в патенте ФРГ №19810794, а также в заявках на патенты ФРГ №19954721 и №19954510.

Подходящими фосфинитными лигандами наряду с другими являются описанные в патенте США №5710344, в заявке на международный патент №95/06627, в патенте США №5360938, в патенте Японии №07082281. Примерами являются дифенил(фенокси)фосфин и его производные, водородные атомы которых полностью или частично замещены алкильными, арильными остатками или атомами галогенов, дифенил(метокси)фосфин, дифенил(этокси)фосфин и другие.

Активный катализаторный комплекс для реакции гидроформилирования образуется при этом из соли или какого-либо соединения металла (предшественника катализатора), лиганда и синтез-газа, причем целесообразно, чтобы этот процесс протекал по ходу гидроформилирования (in situ). Обычными предшественниками катализатора являются, например, октаноаты, нонаноаты или ацетилацетонаты. Молярное соотношение между металлом и лигандом лежит в пределах от 1/1 до 1/1000, в предпочтительном случае от 1/1 до 1/50. Концентрация металла в реакционной смеси лежит в пределах от 1 части на миллион до 1000 частей на миллион, в предпочтительном случае в пределах от 5 частей на миллион до 300 частей на миллион.

В рамках соответствующего изобретению способа исходные продукты для гидроформилирования представляют собой соединения, которые содержат этиленовые (олефиновые) ненасыщенные двойные углерод-углеродные связи, это олефины или смеси олефинов, в частности это моноолефины с числом атомов углерода от трех до двадцати четырех, в предпочтительном случае от четырех до шестнадцати, в более предпочтительном случае от трех до двенадцати атомов углерода, с концевыми или расположенными внутри цепи С-С-двойными связями, например такие, как 1- или 2-пентен, 2-метилбутен-1, 2-метилбутен-2, 3-метилбутен-1, 1-, 2- или 3-гексен, образующаяся при димеризапии пропена смесь олефинов с шестью атомами углерода (дипропен), гептены, 2- или 3-метил-1-гексен, октены, 2-метилгептены, 3-метилгептены, 5-метилгептен-2, 6-метилгептен-2, 2-этилгексен-1, образующаяся при димеризапии бутенов смесь (изомерных олефинов с восемью атомами углерода (дибутен), нонены, 2- или 3-метилоктены, образующаяся при тримеризации пропена смесь олефинов с девятью атомами углерода (трипропен), децены, 2-этил-1-октен, додецены, образующаяся при тетрамеризации пропена или при тримеризации бутенов смесь олефинов с двенадцатью атомами углерода (тетрапропен или трибутен), тетрадецены, гексадецены, образующаяся при тетрамеризации бутенов смесь олефинов с шестнадцатью атомами углерода (тетрабутен), а также смеси олефинов, получаемые при соолигомеризации олефинов с различным числом атомов углерода (предпочтительно от двух до четырех), которые могут быть использованы после дистиллятивного разделения на фракции с одинаковой или аналогичной длиной цепи. Могут быть также использованы олефины или смеси олефинов, которые получают в результате синтеза Фишера-Тропша, а также олефины, получаемые олигомеризацией этилена, или же олефины, которые могут быть получены по реакциям метатезиса. Предпочтительными исходными продуктами являются смеси олефинов с четырьмя, восемью, девятью, двенадцатью или шестнадцатью атомами углерода.

Объемное соотношение монооксида углерода и водорода в синтез-газе лежит в общем случае в пределах от 2:1 до 1:2, в частности в объемном соотношении 1:1. Целесообразно использовать синтез-газ в избытке, например до трехкратного от стехиометрического количества.

Гидроформилирования проводят, как правило, при давлениях от 1 до 350 бар, в предпочтительном случае при давлениях от 15 до 270 бар. Используемое давление определяется строением реагирующих олефинов, используемым катализатором и желаемым результатом. Так, например, α-олефины могут быть превращены в соответствующие альдегиды с высокой производительностью при катализе родием при давлениях менее 64 бар. В отличие от этого для олефинов с двойными связями в середине цепи, особенно в случае разветвленных олефинов, целесообразно использовать более высокие давления.

Температуры реакции для соответствующего изобретению способа лежат в пределах от 20 до 250°С, в предпочтительном случае между 60 и 180°С, еще более предпочтительно между 90 и 150°С.

После гидроформилирования большая часть синтез-газа может быть удалена в результате сброса давления.

После реакции гидроформилирования проводят разделение продукта и раствора катализатора способом термического разделения, в предпочтительном случае проводят разделение фаз.

Для этого реакционную смесь, состоящую из возможно содержащихся в ней не вступивших в реакцию олефинов или соответственно олефиновых ненасыщенных соединений, продуктов реакции, продуктов побочных реакций, не менее чем одного циклического эфира угольной кислоты, неполярного растворителя, если он использовался, катализатора и возможно содержащегося в смеси свободного лиганда, подают в аппарат для разделения фаз, например в отстойник, перед которым может быть подключен теплообменный аппарат для охлаждения реакционной смеси. В соответствии с настоящим изобретением разделение фаз проводят при температурах от 0 до 130°С, в предпочтительном случае при температурах от 10 до 60°С. Разделение фаз проводят при давлениях от 1 до 270 бар, но в предпочтительном случае при том же самом давлении, которое было выбрано для проведения стадии гидроформилирования.

В зависимости от состава используемых исходных веществ в аппарате для разделения фаз образуется, например, более легкая фаза, состоящая в основном из непрореагировавших олефинов или соответственно ненасыщенных олефиновых соединений, катализаторного комплекса, неполярного растворителя и в отдельных случаях свободного лиганда, эту фазу снова возвращают в реактор, и образуется более тяжелая фаза, состоящая преимущественно из не менее чем одного циклического эфира угольной кислоты, продуктов реакции и продуктов побочных реакций, ее отправляют на дальнейшую переработку. В соответствии с изобретением проводят выделение альдегидов (спиртов), непрореагировавших олефинов или соответственно ненасыщенных олефиновых соединений, остатков растворителя и побочных продуктов, для этого можно использовать, например, дистилляцию. Выделенный растворитель возвращают в реактор гидроформилирования.

Состав этих фаз определяется природой используемых лигандов, содержанием остаточного олефина или соответственно альдегида, а также природой и количеством используемого растворителя. Поэтому можно легко получить и другой состав фаз.

Соответствующий изобретению способ может быть реализован по многим вариантам.

Вариант А

В этом варианте способа реакционную смесь реакции гидроформилирования разделяют на фракцию, содержащую преимущественно катализатор и циклический эфир угольной кислоты, и фракцию, содержащую преимущественно продукты гидроформилирования.

Этот вариант способа реализуется при использовании полярного катализатора и в отдельных случаях еще одного неполярного растворителя. Неполярный растворитель может быть также идентичен используемому олефину и/или соответственно используемому ненасыщенному олефиновому соединению (используемым олефиновым соединениям), то есть реакцию гидроформилирования не доводят до полного превращения (например, ее доводят до степени превращения 90%, в предпочтительном случае до 80%) или же олефин или соответственно ненасыщенное олефиновое соединение добавляют во время проведения реакции гидроформилирования или после ее завершения.

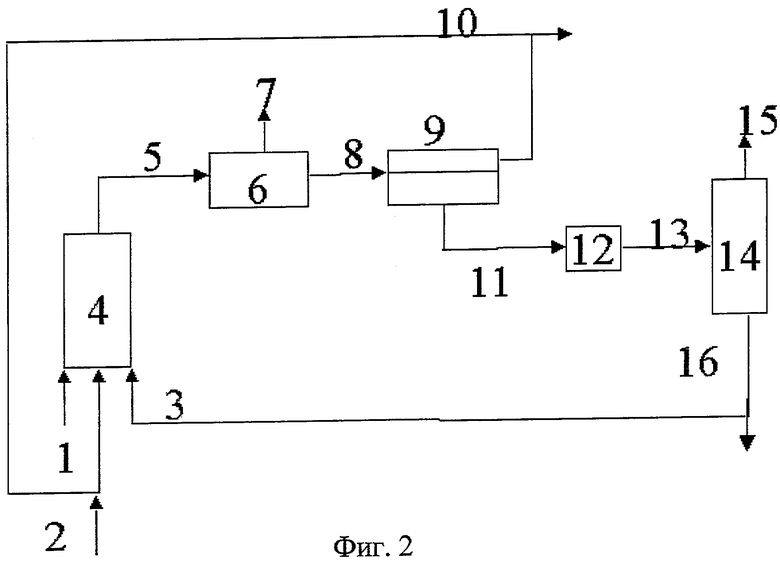

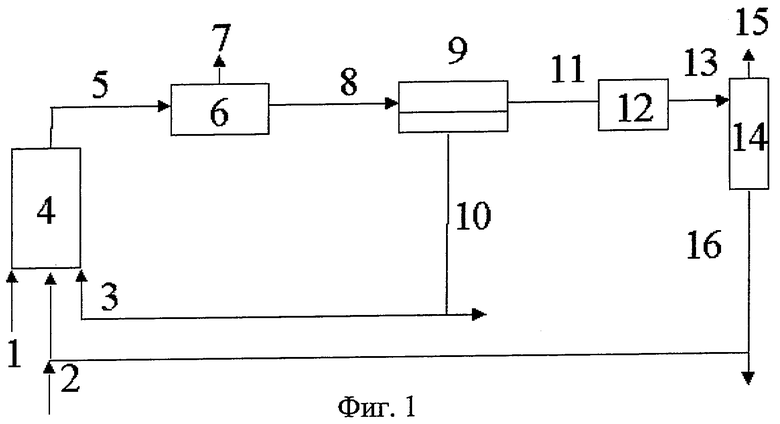

Способ по варианту А более подробно проиллюстрирован на фиг.1: синтез-газ (1), олефины или соответственно ненасыщенные олефиновые соединения (2) и раствор катализатора (3), который в предпочтительном случае содержит циклический эфир угольной кислоты, реагируют в реакторе гидроформилирования (4). Реакционная смесь (5) может быть в отдельных случаях отделена от избыточного синтез-газа (7) в результате сброса давления в соответствующей емкости (6). Полученный таким способом материальный поток (8) в предпочтительном случае разделяют в отстойнике (9) на тяжелую фазу (10), которая содержит основную часть циклического эфира угольной кислоты и катализатора, и легкую фазу (11), которая содержит продукты гидроформилирования, непревращенный олефин или соответственно ненасыщенное олефиновое соединение и в отдельных случаях неполярный растворитель. В зависимости от используемой катализаторной системы может оказаться целесообразным выделение остатков катализатора из следующего далее потока на соответствующей стадии разделения (12). Материальный поток (11) или (13) направляется теперь на стадию разделения (14). Здесь выделяют продукты реакции (альдегид и спирт) (15) и направляют их на следующую далее переработку или соответственно гидрирование. Полученная здесь же фракция (16) содержит, например, остатки циклического эфира угольной кислоты, высококипящие побочные продукты, продукты реакции или в отдельных случаях другие добавленные неполярные растворители. Фракцию (16) можно возвратить в реактор гидроформилирования (4). Целесообразно перед этим провести ее обработку, в результате которой из нее выделяют и отбрасывают нежелательные побочные продукты. Отделение катализатора может быть проведено и с помощью экстракции, для этого по крайней мере часть фракции (16) направляют непосредственно в материальный поток (8). Экстракция может быть одноступенчатой или же она может представлять собой многоступенчатый процесс, оформленный по принципу противотока, параллельных потоков или перекрещивающихся потоков.

Вариант Б

В этом варианте способа реакционную смесь реакции гидроформилирования разделяют на фракцию, содержащую преимущественно катализатор и неполярный растворитель, и фракцию, содержащую преимущественно продукты гидроформилирования и циклический эфир угольной кислоты.

Вариант Б реализуют предпочтительно при добавлении неполярного, не смешивающегося с циклическим эфиром угольной кислоты растворителя или смеси растворителей. Этот вариант рекомендуется, в частности, для случаев, когда нельзя добавлять дополнительное количество исходного олефина или соответственно ненасыщенного олефинового соединения, или же когда реакцию гидроформилирования проводят при высоких степенях превращения или до полного превращения. Благодаря добавлению неполярного растворителя вариант Б подходит, в частности, при использовании неполярных катализаторных систем, которые, например, содержат фосфитные лиганды. Далее способ по варианту Б более детально иллюстрируется на фиг.2: в реакторе гидроформилирования (4) в присутствии циклического эфира угольной кислоты (3) проводят взаимодействие синтез-газа (1), олефина или соответственно ненасыщенного олефинового соединения (ненасыщенных олефиновых соединений) (2), которые в целесообразном случае уже содержат неполярный растворитель и катализатор. Поступающая из реактора реакционная смесь (5) может быть освобождена от избыточного синтез-газа (7) в емкости для разделения фаз (6) и направлена в виде материального потока (8) в отстойник (9). В нем происходит его разделение на легкую фазу (10), содержащую катализатор, непревращенный олефин или соответственно непревращенное ненасыщенное олефиновое соединение и неполярный растворитель, и содержащую продукты реакции и циклический эфир угольной кислоты тяжелую фазу (11). Фракцию (10), руководствуясь целесообразностью, возвращают в реактор гидроформилирования. Фракцию (11) можно в отдельных случаях еще освободить от остатков катализатора в емкости (12) и после этого направить на стадию дистилляции (14). На этой стадии отделяют продукты реакции (15) от циклических эфиров угольной кислоты (16), которые возвращают в реактор гидроформилирования (4). Отделение катализатора может быть проведено и с помощью экстракции, для этого по крайней мере часть фракции (16) направляют в материальный поток (8). Экстракция может быть одноступенчатой или же она может представлять собой многоступенчатый процесс, оформленный по принципу противотока, параллельных потоков или перекрещивающихся потоков.

Вариант В

В этой реакции гидроформилирования происходит разделение на фракцию, содержащую преимущественно катализатор и олефин или соответственно ненасыщенное олефиновое соединение, и фракцию, содержащую преимущественно продукты гидроформилирования и циклический эфир угольной кислоты.

Различные олефины или соответственно ненасыщенные олефиновые соединения, смеси олефинов или смеси изомеров могут быть добавлены до проведения реакции гидроформилирования или после этого. В предпочтительном случае используют те же самые олефины (смеси олефинов) или соответственно ненасыщенные олефиновые соединения.

Этот вариант способа подходит, в частности, при использовании неполярного катализатора, а также для случая, когда не должен быть добавлен дополнительный неполярный растворитель. В рамках варианта способа В могут быть реализованы и другие варианты. Так, после проведения самой реакции гидроформилирования может быть добавлено дополнительное количество олефина или соответственно ненасыщенного олефинового соединения или же реакцию гидроформилирования проводят только до определенной степени превращения (например, от 50 до 70%).

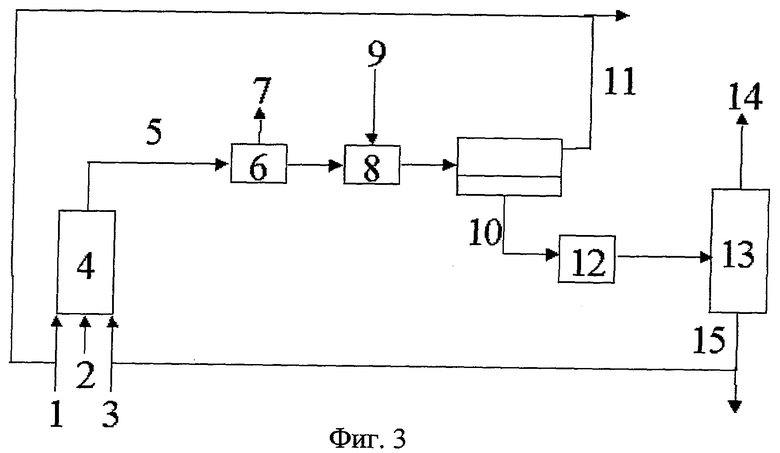

На фиг.3 этот вариант способа представлен более детально. В реакторе гидроформилирования (4) проводят взаимодействие олефина или соответственно ненасыщенного олефинового соединения (1) и синтез-газа (2) в присутствии циклических эфиров угольной кислоты (3). Целесообразно, когда катализатор вводят с олефиновой фазой. Продукт, выходящий из реактора гидроформилирования (5), может быть освобожден от избыточного синтез-газа (7) в емкости (6), а после этого его направляют на разделение фаз в соответствующую емкость. Перед этим в смесителе (8) к нему может быть добавлен исходный олефин (9). При добавлении олефиновых соединений требуется, как правило, охлаждение реакционной смеси в теплообменнике (не показан). В результате разделения фаз получают легкую фазу (11), которая содержит олефин или соответственно ненасыщенное олефиновое соединение и катализатор, эту фазу возвращают в реактор гидроформилирования (4). Тяжелая фаза (10) содержит продукты реакции и циклический эфир угольной кислоты, ее после проведенного в некоторых случаях отделения катализатора (12) подвергают дистилляции (13). При этом происходит отделение продуктов реакции (14) от циклического эфира угольной кислоты (15), который возвращают в реактор гидроформилирования. Отделение катализатора может представлять собой одноступенчатую или многоступенчатую экстракцию в противотоке, в параллельных потоках или в перекрещивающихся потоках.

Названные варианты соответствующего изобретению способа включают разделение реакционной смеси и в отдельных случаях продуктов гидроформилирования; для этого, например, может быть использована дистилляция. Наряду с этим могут быть, конечно, использованы и другие способы разделения, например экстракция, как это описано в том числе и в заявке на международный патент №01/68247, в европейском патенте №0922691, в заявке на международный патент №99/38832, в патентах США №5648554 и №5138101, или мембранные технологии, описанные в том числе и в патенте ФРГ №1953641, в патенте Великобритании №1312076, в патенте Голландии №8700881, в патенте ФРГ №3842819, в заявке на международный патент №94/19104, в патенте ФРГ №19632600 и в европейском патенте №1103303. Для технической реализации разделения могут быть использованы различные способы оформления процесса. Предпочтение отдается разделению в падающей пленке, способом молекулярной разгонки или в тонкослойных испарителях или же сочетаниям из этих аппаратов. Преимущество такого сочетания может, например, состоять в том, что на первой стадии происходит отделение еще остающегося в растворе синтез-газа, а также части продуктов и еще содержащихся в смеси исходных олефинов (например, в испарителе с падающей пленкой) для того, чтобы на второй стадии (например, в тонкопленочном испарителе) провести окончательное отделение катализатора.

Экстрактивное разделение в предпочтительном случае проводят по непрерывной схеме. Оно может быть представлено одноступенчатым или многоступенчатым процессом в противотоке или в перекрещивающихся потоках.

Отделенные от катализатора, избыточного синтез-газа и большей части растворителя (циклического эфира угольной кислоты) реакционные смеси далее разделяют на альдегиды (спирты), олефины или соответственно ненасыщенные олефиновые соединения, растворитель и побочные продукты. Это может быть проведено, например, с помощью дистилляции. Выделенные из реакционной смеси или из продуктов гидроформилирования олефин или соответственно ненасыщенное олефиновое соединение и/или растворитель могут быть возвращены в реакцию гидроформилирования.

Если целевыми продуктами являются не сами альдегиды, а образующиеся из них спирты, то реакционная смесь после отделения синтез-газа и катализатора, а в соответствующих случаях и от растворителя, а также перед отделением олефина (ненасыщенного олефинового соединения) или после этого направляется на гидрирование и затем на выделение чистого спирта с помощью дистилляции.

Во всех вариантах способа целесообразно направлять содержащую катализатор фракцию обратно в реакцию гидроформилирования. Само собой разумеется, что это осуществляется вне зависимости от состава фракций, в которых растворен катализатор.

Соответствующий изобретению способ может быть оформлен в виде одностадийного или многостадийного процесса. При этом после проведения первой реакции гидроформилирования можно провести вторую стадию гидроформилирования, в ходе которой в более жестких условиях проведения процесса прореагируют с образованием целевых альдегидов и более трудно гидроформилируемые олефины с двойными связями в середине цепи. Однако в предпочтительном случае сначала проводят разделение непревращенных олефинов и продуктов и направляют непревращенные продукты на следующую стадию гидроформилирования. Здесь снова следует обратить внимание на различные варианты способа; в тех вариантах способа, в которых непревращенные олефины, катализатор и в соответствующих случаях свободный лиганд после разделения реакционной смеси содержатся в разных фракциях, существует возможность использования на второй стадии гидроформилирования совершенно другой катализаторной системы (другого металла и/или других лигандов). Если же непревращенные олефины, катализатор и в соответствующих случаях свободный лиганд не оказались в разных фракциях, то такой подход становится, конечно, невозможным. В таких случаях может оказаться целесообразным прибавление к непревращенным олефинам более высокой концентрации катализаторов или соответственно систем лигандов для того, чтобы превратить в целевые продукты и более трудно гидроформилируемые олефины. Во всех случаях надо на последующих стадиях гидроформилирования добавлять циклические эфиры угольной кислоты в названных количествах.

Не исключено также использование циклических эфиров угольной кислоты в других реакциях, катализируемых металлами. Такие области применения представлены, например, планированием, гидроцианированием, изомеризацией олефинов, реакциями гидратирования, реакцией Хека, такими реакциями конденсации, как альдольная конденсация или гидратация, или же реакциями этерификации.

Следующие далее примеры предназначены для иллюстрации изобретения, но они не могут быть использованы для ограничения объема притязаний, представленного в описании и в формуле изобретения.

Пример 1 (вариант А)

В автоклав с мешалкой объемом 3 л в атмосфере азота загружают 1070 г пропиленкарбоната, 0,22 г нонаноата родия и 3,4 г трис(2,4-ди-трет-бутилфенил)фосфита. При этом концентрация родия в реакционной смеси равна 40 частям на миллион и молярное соотношение фосфора к родию равно 10. После нагревания в атмосфере синтез-газа (молярное соотношение водорода и монооксида углерода 1:1) до 100°С загружают 280 г 1-октена. Гидроформилирование проводят при перемешивании при давлении в реакционной смеси 20 бар и при температуре 100°С.

По истечении времени реакции, равного 50 минутам, степень превращения 1-октена составляет 76%. Селективность образования н-нонаналя равна 65%.

Это соответствует выходу н-нонаналя 49,4%.

Пример 2 (пример сравнения по примеру 1)

По аналогии с примером 1 проводят еще один опыт, отличающийся тем, что вместо пропиленкарбоната в качестве растворителя используют тетрабутан.

После гидроформилирования в течение 50 минут степень превращения 1-октена равна 92%, а селективность по н-нонаналю равна 34%.

Это соответствует выходу н-нонаналя 31,3%.

Сравнение двух этих опытов показывает, что за счет использования пропиленкарбоната можно повысить выход и селективность по альдегиду линейного строения.

Пример 3 (вариант Б)

В автоклав с мешалкой объемом 3 л в атмосфере азота загружают 1070 г пропиленкарбоната, 0,26 г нонаноата родия, 5,7 г бидентатного фосфитного лиганда, соответствующего формуле II, и 273 г н-декана. При этом концентрация родия равна 40 частям на миллион и молярное соотношение фосфора к родию равно 20. После нагревания в атмосфере синтез-газа (молярное соотношение водорода и монооксида углерода 1:1) до 100°С загружают 280 г смеси октенов с двойными связями в середине цепи.

Гидроформилирование проводят при температуре 100°С и при давлении синтез-газа 20 бар. После окончания взаимодействия охлаждают до комнатной температуры и проводят разделение фаз. Углеводородную фазу, содержащую активный катализаторный комплекс, оставляют в реакторе. Фазу, содержащую преимущественно альдегид и пропиленкарбонат, выводят из реактора и выделяют из нее сырой альдегид на тонкопленочном испарителе при 125°С и 25 гПа. Полученный в виде кубового остатка пропиленкарбонат вместе с 140 г смеси олефинов и оставшимся в реакторе раствором катализатора снова направляют на оксосинтез по описанной выше методике (опыты с рециклом повторяют в общей сложности восемь раз в соответствии с таблицей, опыты от 3.1 до 3.8).

Пример 4 (пример сравнения по примеру 3)

По аналогии с примером 3 проводят еще один ряд экспериментов, отличающихся тем, что вместо пропиленкарбоната и н-декана в качестве растворителя используют тетрабутан, смесь алканов с шестнадцатью атомами углерода, полученную в результате олигомеризации 1-бутена и следующего за этим гидрирования.

После проведенного взаимодействия всю реакционную смесь подвергают перегонке на тонкопленочном испарителе при 125°С и 25 гПа. Сырой альдегид образует при этом головную фракцию. Кубовый остаток представляет собой состоящую преимущественно из тетрабутана смесь углеводородов, содержащую катализатор. Этот раствор в соответствии с описанной выше методикой снова используют в оксосинтезе с добавлением 140 г смеси олефинов (опыты с рециклом повторяют в общей сложности восемь раз в соответствии с таблицей, опыты от 4.1 до 4.8).

В представленных в примерах 3 и 4 сериях опытов степень превращения определяют по данным текущих измерений расхода синтез-газа. По данным определения степени превращения во времени может быть рассчитана суммарная константа скорости реакции, которая представляет собой меру активности катализатора. Различные системы, в которых протекает реакция, можно сравнивать по суммарным константам скорости реакции, приведенным к начальному превращению в данной серии.

В таблице представлены приведенные суммарные константы скорости реакции для некоторых проведенных с рециклом опытов по этим примерам.

Сравнение показывает, что в соответствующем изобретению примере активность катализатора остается практически постоянной, тогда как при обычном способе проведения процесса по примеру сравнения наблюдается заметное снижение активности катализатора. Это означает, что благодаря использованию соответствующего изобретению способа можно значительно повысить стабильность катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО ГИДРОФОРМИЛИРОВАНИЯ ВЫСШИХ ОЛЕФИНОВ В ПРИСУТСТВИИ ЦИКЛИЧЕСКИХ ЭФИРОВ УГОЛЬНОЙ КИСЛОТЫ | 2003 |

|

RU2336261C2 |

| СПОСОБ МНОГОСТУПЕНЧАТОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C В АЛЬДЕГИДЫ И/ИЛИ СПИРТЫ | 2001 |

|

RU2296739C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ДОБАВЛЕНИЕМ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ ВТОРИЧНЫХ АМИНОВ | 2006 |

|

RU2440325C9 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОСУЩЕСТВЛЕНИЯ МНОГОФАЗНЫХ РЕАКЦИЙ, В ОСОБЕННОСТИ РЕАКЦИЙ ГИДРОФОРМИЛИРОВАНИЯ | 2000 |

|

RU2266894C2 |

| СПОСОБ БЕЗВОДНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1989 |

|

RU2024481C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2016 |

|

RU2719438C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2014 |

|

RU2673072C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2013 |

|

RU2634719C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОСФИТНОГО ЛИГАНДА ПРОТИВ ДЕГРАДАЦИИ | 2013 |

|

RU2639156C2 |

Изобретение относится к способу гидроформилирования ненасыщенных олефиновых соединений с числом атомов углерода от трех до шестнадцати в присутствии катализатора в виде родия, модифицированного лигандами, выбранными из группы, включающей фосфониты, фосфиты, фосфиноксиды, фосфины, фосфиниты, фосфинины и/или фосфинаны, и характеризуется тем, что гидроформилирование проводят в присутствии не менее 0,1-106 мол.% в расчете на ненасыщенное олефиновое соединение не менее чем одного циклического эфира угольной кислоты, выбранного из группы, включающей этиленкарбонат, пропиленкарбонат, бутиленкарбонат или их смеси. Применение данного метода позволяет повысить стабильность катализатора, а также повысить выход по более предпочтительным терминальным альдегидам. 8 з.п.ф-лы, 1 табл., 3 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 4490559 А, 25.12.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| Способ получения альдегидов С @ - С @ | 1989 |

|

SU1836319A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - в отношении применения замещенных или | |||

Авторы

Даты

2008-10-27—Публикация

2003-08-07—Подача