Изобретение относится к цветной металлургии, а именно, к получению металлов методом дистилляции.

Известен способ дистилляции кальция из медно-кальциевого сплава, осуществляемый по шестичасовому циклу в шахтной печи [Патент РФ №2260066, Бюл. №25 от 10.09.2005]. Недостатком данного способа является низкое качество получаемого кальция по труднолетучим примесям, например по азоту до 0,015%, что обусловлено нагревом фильтра из колец Рашига.

Наиболее близким аналогом к заявляемому способу является способ получения кальция, чистого по газовым примесям [Заявка на изобретение №20141140120/02(021905)], который заключается в проведении 6-часовых циклов вакуумной дистилляции кальция из медно-кальциевого сплава при температуре, не превышающей температуру пуска процесса более чем на 20°. К недостаткам способа относятся низкий съем металла за один цикл и невысокая доля слитков кальция высокой чистоты по газовым примесям (≤50%)

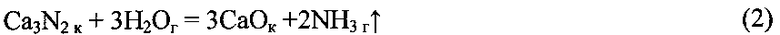

Низкий съем металла обусловлен проведением процессов дистилляции по шестичасовому циклу при пониженной температуре. Доля слитков высокой чистоты по газовым примесям имеет значительные сезонные колебания. Так, в летний период, когда абсолютная влажность воздуха превышает 20 г/м3, доля слитков с массовой долей азота менее 0,003% снижается примерно до 30%. Это происходит за счет выделения газов в испарительной части дистиллятора и их поглощения в конденсаторе, например, по реакциям:

в испарителе

в конденсаторе

Гидроксид, нитрид, карбонат и гидрид кальция Са(ОН)2 образуются при сливе медно-кальциевого сплава из электролизера и остывании его на воздухе, особенно в летний период. При нагреве медно-кальциевого сплава в вакууме происходит внутреннее газовыделение, например по реакциям (1-6). При проведении процесса дистилляции при недостаточном удалении образующихся газов (Н2О, NH3, С2Н2, СО2, Н2), происходит их взаимодействие с конденсатом кальция, например, по реакциям (7-11) и загрязнение его газовыми и газообразующими примесями.

Технический результат предлагаемого способа заключается в том, что данный способ позволяет увеличить долю слитков кальция высокой чистоты с низким содержанием газовых и газообразующих примесей.

Технический результат достигается тем, что в способе получения чистого по газовым примесям кальция перед вакуумной дистилляцией проводят вакуумную дегазацию медно-кальциевого сплава путем ступенчатого нагрева вакуумного дистиллятора с медно-кальциевым сплавом в шахтной печи при непрерывном вакуумировании дистиллятора от температуры 330°С до температуры 920°С с выдержкой на каждой ступени нагрева при температуре максимумов газовыделения с обеспечением снижения газовыделения до постоянной величины. После чего дистиллятор нагревают до температуры пуска дистилляции и ведут вакуумную дистилляцию при температуре, не превышающей пусковую температуру более чем на 20°С, при этом общее время дегазации и дистилляции составляет 8 часов.

Гидроксид, нитрид, карбонат и гидрид кальция Ca(OH)2 образуются при сливе медно-кальциевого сплава из электролизера и остывании его на воздухе, особенно в летний период. При нагреве медно-кальциевого сплава в вакууме происходит внутреннее газовыделение, например, по реакциям (1-6). При проведении процесса дистилляции при недостаточном удалении образующихся газов (H2O, NH3, C2H2, CO2, H2) происходит их взаимодействие с конденсатом кальция, например, по реакциям (7-11). Поэтому ступенчатая выдержка сплава в вакууме до снижения газовыделения до постоянной величины при температуре в интервале 330-920°C перед пуском процесса дистилляции позволяет удалить образующиеся газы до появления металлического кальция в конденсаторе. Это приводит к снижению массовой доли газовых примесей в кальции и увеличивает с 50 до 90% количество слитков кальция высокой чистоты. За счет роста времени процесса дистилляции при восьмичасовом цикле съем кальция увеличивается примерно на 15%.

Совокупность существенных признаков заявляемого способа при анализе научно-технической и патентной литературы не выявлена, что подтверждает изобретательский уровень заявляемого технического решения.

Пример. Дистиллятор с «богатым» медно-кальциевым сплавом в количестве 150±5 кг после сборки и вакуумирования до остаточного давления 1,33 Па (0,01 мм рт. ст.) устанавливали в предварительно нагретую до 1100°C шахтную печь. При нагреве в печи от 330 до 430° давление в дистилляторе повысилось до 10 кПа (75 мм рт. ст.). Сделали выдержку при температуре в интервале 430-500°C и непрерывном вакуумировании дистиллятора. В течение 30 мин давление снизилось до первоначального 1,33 Па (0,01 мм рт. ст.), что свидетельствует о достижении постоянства газовыделения, с которым справляется вакуумная система дистиллятора. Нагрев до 630° привел к росту давления до 1 кПа (7,5 мм рт. ст.). После выдержки в течение 15 мин давление снизилось до 1,33 Па (0,01 мм рт. ст.). При дальнейшем нагреве до 730° давление вновь увеличилось до 10 кПа (75 мм рт. ст.). После выдержки в интервале температур 730-920°C в течение 30 мин давление снизилось до 1,33 Па (0,01 мм рт. ст.).

При нагреве до 1000°C начался процесс вакуумной дистилляции кальция из медно-кальциевого сплава. При температуре не более 20° температуры пуска провели процесс дистилляции в течение 5 ч 45 мин. По окончанию процесса дистиллятор извлекли из печи для его охлаждения. Далее осуществили снятие вакуума путем заполнения дистиллятора аргоном, разборку дистиллятора и извлечение слитка дистиллированного кальция массой 79 кг (средняя масса слитка в прототипе 68 кг) и остатка «бедного» медно-кальциевого сплава.

В дистилляте кальция газовые примеси, как правило, находятся в нижней части слитка. Поэтому полученный дистиллят переплавили в среде аргона для получения слитка монолитного кальция, имеющего равномерное распределение примесей, содержание которых показано в таблице 1.

При проведении 50 процессов дистилляции по предлагаемому способу при абсолютной влажности воздуха 21-28 г/м3 доля слитков кальция высокой чистоты по газовым и газообразующим примесям составила около 90%. Средняя масса слитка увеличилась до 80 кг, по сравнению с наиболее близким аналогом - 68 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЯ | 2014 |

|

RU2569439C2 |

| СПОСОБ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ КАЛЬЦИЯ | 2004 |

|

RU2260066C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ | 1996 |

|

RU2101374C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЯ ИЗ ЕГО СОЛЕЙ | 2003 |

|

RU2234557C1 |

| Способ рафинирования медных сплавов | 1978 |

|

SU722977A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ДИСТИЛЛИРОВАННОГО КАЛЬЦИЯ | 2006 |

|

RU2336347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОЧИСТОГО АЛЮМИНИЯ | 1995 |

|

RU2095450C1 |

| КОРПУС РЕТОРТЫ ДЛЯ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ КАЛЬЦИЯ | 2001 |

|

RU2194083C1 |

| СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА | 2016 |

|

RU2620405C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2361938C1 |

Изобретение относится к получению кальция чистого по газовым примесям. В предварительно нагретую шахтную печь устанавливают вакуумированный дистиллятор с медно-кальциевым сплавом и ведут вакуумную дистилляцию кальция из медно-кальциевого сплава. Перед вакуумной дистилляцией проводят вакуумную дегазацию медно-кальциевого сплава путем ступенчатого нагрева вакуумного дистиллятора с медно-кальциевым сплавом в шахтной печи при непрерывном вакуумировании дистиллятора от температуры 330°С до температуры 920°С с выдержкой на каждой ступени нагрева при температуре максимумов газовыделения с обеспечением снижения газовыделения до постоянной величины, после чего дистиллятор нагревают до температуры пуска дистилляции и ведут вакуумную дистилляцию при температуре, не превышающей температуру пуска дистилляции более чем на 20°С. Общее время дегазации и дистилляции составляет 8 часов. Обеспечивается снижение газовых и газообразующих примесей в получаемом кальции. 1 табл., 1 пр.

Способ получения чистого по газовым примесям кальция, включающий установку вакуумированного дистиллятора с медно-кальциевым сплавом в предварительно нагретую шахтную печь и вакуумную дистилляцию кальция из медно-кальциевого сплава, отличающийся тем, что перед вакуумной дистилляцией проводят вакуумную дегазацию медно-кальциевого сплава путем ступенчатого нагрева вакуумного дистиллятора с медно-кальциевым сплавом в шахтной печи при непрерывном вакуумировании дистиллятора от температуры 330°С до температуры 920°С с выдержкой на каждой ступени нагрева при температуре максимумов газовыделения с обеспечением снижения газовыделения до постоянной величины, после чего дистиллятор нагревают до температуры пуска дистилляции и ведут вакуумную дистилляцию при температуре, не превышающей температуру пуска дистилляции более чем на 20°С, при этом общее время дегазации и дистилляции составляет 8 часов.

| СПОСОБ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ КАЛЬЦИЯ | 2004 |

|

RU2260066C1 |

| РАЗБРАСЫВАТЕЛЬ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2020 |

|

RU2740810C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2016-06-10—Публикация

2014-10-02—Подача