Область техники

Изобретение относится к области сварочного производства, в частности, к способу лазерной двусторонней сварки горловины с тонкостенной оболочкой.

Техническое решение может быть использовано для конструкции круговых сварных соединений в различных отраслях промышленности, например, в машиностроении, авиастроении, в атомной энергетике для приварки фланцев, горловин и других цилиндрических элементов к тонкостенным оболочковым конструкциям.

Предшествующий уровень техники

Известен способ, описанный в авторском свидетельстве СССР №1306673 «Способ вварки круговых элементов в тонкостенные оболочковые конструкции»; МПК: B23K 28/00, приоритет от 08.10.1985 г., опубликовано 30.04.1987 г., авторы: Крылов В.Г., Онин В.Г., Воронкова Н.А., Павловский В.И.

Способ заключается в том, что свариваемые кромки отверстия или кругового элемента выполняют по контуру с углом, компенсирующим угловой разворот стыкуемой кромки отверстия оболочки в результате упругого выгиба. Зону отверстия оболочки выгибают до обеспечения параллельности стыкуемых кромок отверстия и кругового элемента, заданных для сборки. При этом обеспечиваются минимальные (близкие к нулю) зазоры по всей толщине сечения свариваемого стыка при сборке круговых элементов в оболочковые конструкции.

Недостатком этого способа является то, что в каждом конкретном случае требуются разработка сложной технологии и сложные расчеты обработки на конус с углом раскрытия, равным углу разворота кромки.

Известен способ, на который получено авторское свидетельство СССР №774867 «Способ вварки кругового элемента в оболочковую конструкцию»; приоритет от 13.12.1976 г., опубликовано 30.10.1980 г., автор Гущенский А.С.

Суть способа состоит в следующем. Круговой элемент вваривают в оболочковую конструкцию, при этом к кромкам отверстия прикладывают упругую растягивающую нагрузку, в отверстие вставляют круговой элемент и выполняют сварку на подкладном кольце. С целью повышения качества сварки путем уменьшения остаточных сварочных напряжений и деформаций, упругую растягивающую нагрузку прикладывают в зоне, разогреваемой до температуры, вызывающей появление в этой зоне пластической деформации. Перед установкой вварного элемента в отверстие оболочки, кромки отверстия упруго выгибают специальным выгибающим кольцом, к которому прикладывают равномерную растягивающую нагрузку. Нагрузку прикладывают в зоне, разогреваемой до температуры, меньшей температуры, вызывающей появление в этой зоне пластической деформации. Для сборки используют специальное приспособление. Зону приложения упругой растягивающей нагрузки определяют по формуле.

Недостатком данного способа является то, что он отличается большой трудоемкостью, применением дорогостоящих приспособлений для сборки и изменения первоначальной формы конструкции. Способ требует сложных расчетов приложения растягивающей нагрузки, что усложняет основной технологический процесс изготовления сварной конструкции и требует включения дополнительных операций.

Из аналогов, в качестве прототипа, был выбран патент РФ №1601886 «Способ дуговой сварки»; МПК: B23K 28/00, приоритет от 05.07.1988 г., опубликовано 27.06.1995 г., авторы: Жуков М.Б., Гурьева И.П.

В данном способе соединяют круговой элемент, имеющий на кромке буртик, собирают с внешней деталью дуговой сваркой. В процессе сварки буртик удаляют установленным под углом 45° к его оси режущим инструментом. При этом расстояние от сварочной дуги до плоскости обработки по ходу сварки берут от 0,1 до 0,2 диаметра кругового элемента. Ширина буртика равна половине ширины усиления сварного шва, а его высота - от 2,0 до 2,5 высоты усиления сварного шва, задаваемых из условия прочности. При необходимости получения сварного шва с усилением ширину и высоту буртика увеличивают на ширину и высоту этого усиления.

Недостатком данного способа является сложность сборки стыкового кругового соединения, сложность технологического процесса (наличие большого количества технологических и контрольных операций), недостаточное качество и надежность сварного шва.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества, надежности и прочности сварного соединения конструкций.

Технический результат, достигаемый при решении этой задачи, заключается в увеличении точности позиционирования, улучшении плотности сборки, равномерном распределении зазоров между соединяемыми деталями, снижение разбрызгивания металла при сварке, снижении степени охрупчивания сварных швов соединяемых деталей, уменьшении деформации при сварке, минимизации посторонних включений в сварном шве, сохранении герметичности сварного соединения в случае разгерметизации одного из швов.

Технический результат достигается тем, что в способе сварки горловины с тонкостенной оболочкой, включающем состыковку горловины с оболочкой, их сварку, согласно изобретению, горловину изготавливают с внешним и внутренним буртами, устанавливают горловину в отверстие оболочки до полного прилегания к ней буртов горловины, фиксируют горловину и оболочку, прихватывают оболочку с горловиной сначала с внешней стороны по бурту, а затем с внутренней стороны по бурту парами диаметрально противоположных точек. Затем сваривают оболочку и горловину сначала с внутренней стороны встык, а затем с внешней стороны внахлест лазерной сваркой. При этом поддерживают значения основных параметров сварки из условия формирования сварного шва с заданной глубиной провара.

Совокупность существенных признаков обеспечивает получение технического результата - увеличение точности позиционирования, улучшение плотности сборки, равномерного распределения зазоров между соединяемыми деталями, уменьшение деформации при сварке, снижение степени охрупчивания сварных швов, сохранение герметичности сварного соединения в случае разгерметизации одного из швов, снижение разбрызгивания металла, минимизацию посторонних включений в сварном шве. Это позволяет решить задачу повышения качества, надежности и прочности сварного соединения конструкций.

Возможно, изготавливают внешний бурт с толщиной, равной толщине оболочки, и высотой не менее 2,5 ее толщины, а внутренний бурт с высотой, равной толщине оболочки.

Перед установкой горловины в отверстие оболочки поверхности их контакта, возможно, промывают в бензине, затем в этиловом спирте.

Это позволяет минимизировать посторонние включения в сварном шве.

Для предотвращения смещения лазерного луча относительно стыка в сторону свариваемых деталей и формирования качественного сварного соединения, с отсутствием искажений формы шва, возможно, поддерживают значения энергии излучения, фокусного расстояния лазера, скорости сварки, частоты следования импульсов и перемещения лазерного луча, при этом перемещение лазерного луча по периметру шва контролируют посредством системы видеонаблюдения. Возможно, поддержание значений выполняют в автоматическом режиме.

Это позволяет решать задачу повышения качества, надежности и прочности сварного соединения конструкций.

Краткое описание фигур чертежа

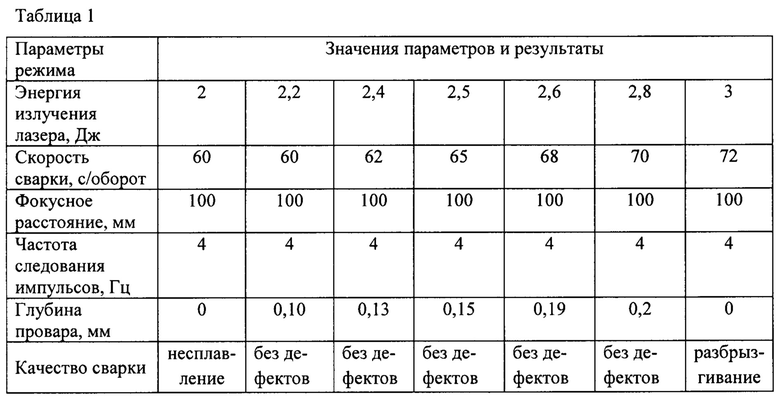

На фиг. 1 показано соединение горловины с оболочкой.

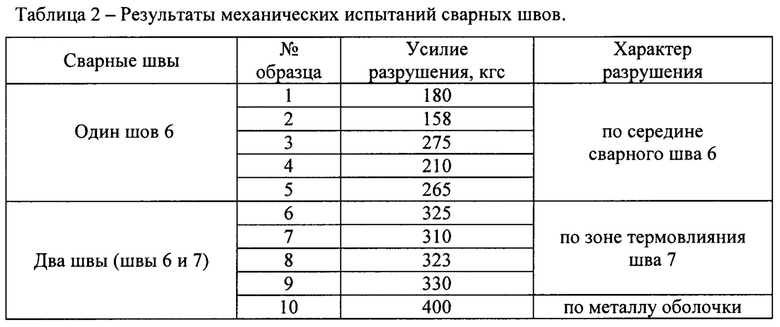

На фиг. 2 показана конструкция оболочки и горловины после сварки.

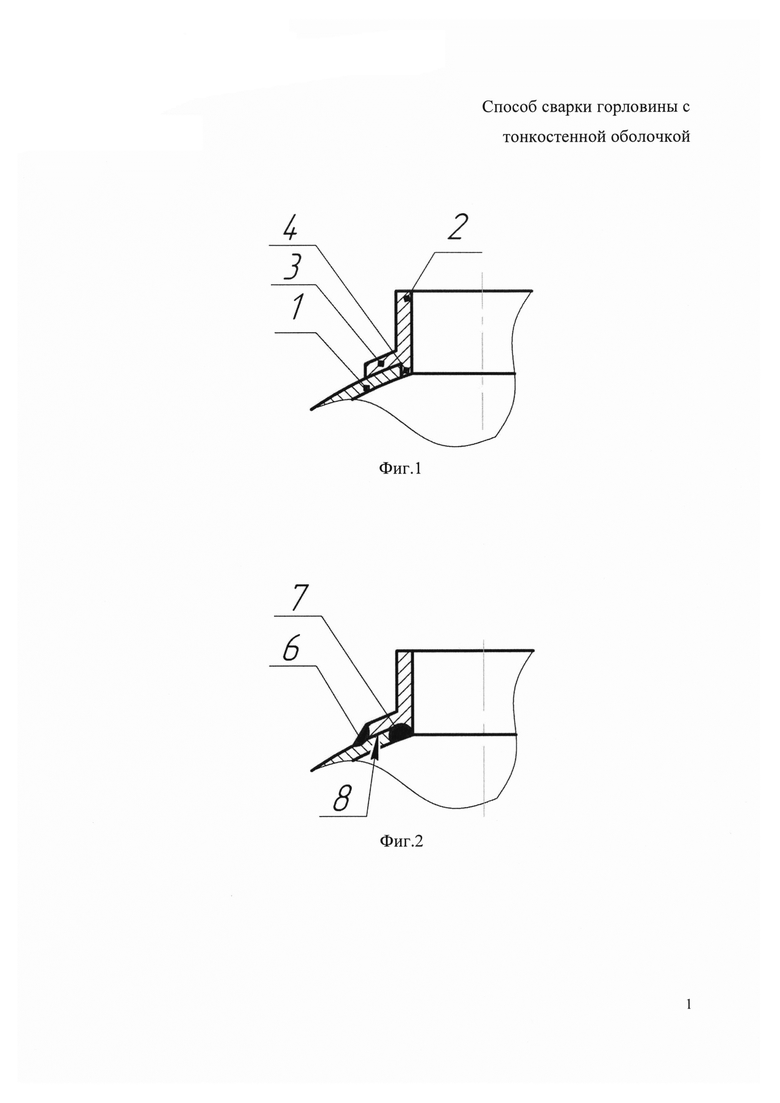

На фиг. 3 показан шлиф сварного соединения горловины с оболочкой.

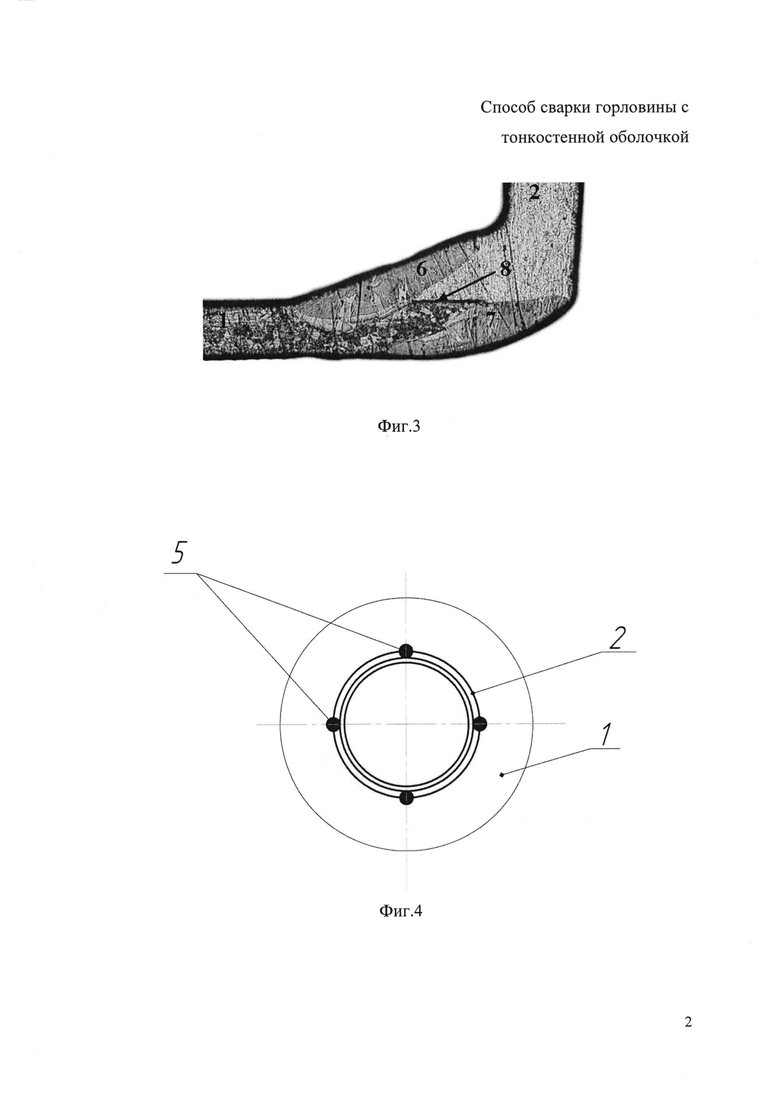

На фиг. 4 показана схема наложения прихваток.

Варианты осуществления изобретения

Описанным в патенте способом можно сваривать горловину с оболочкой. Далее будет описан один из вариантов осуществления изобретения - автоматическая лазерная сварка тонкостенной оболочки с горловиной из нержавеющей стали.

Как показано на фиг. 1, оболочку 1 изготавливают с отверстием под горловину 2. Горловина 2 имеет сложную форму, которая предусматривает при сборке с оболочкой 1 плотную посадку в отверстие оболочки 1 и плотное прилегание к внешней поверхности оболочки 1.

Горловину 2 изготавливают с двумя буртами - внешним буртом 3 и внутренним буртом 4. Толщина бурта 3 совпадает с толщиной оболочки 1. Высота бурта 4 не должна выступать за внутреннюю поверхность оболочки 1. Это достигается тем, что высота бурта 4 совпадает с толщиной оболочки 1.

Такое выполнение горловины позволяет увеличить точность позиционирования и улучшить плотность сборки, что служит повышению качества сварного шва.

Экспериментально было установлено, что высота бурта 3 должна быть не меньше 2,5 от толщины оболочки 1.

В процессе экспериментов с меньшим значением высоты бурта 3, сварные швы 6 и 7 перекрывали друг друга. При сварке внутреннего шва 7 на внешнем шве 6 появлялись цвета побежалости от перегрева. Перегрев ухудшает структуру металла в сварном шве. Для предотвращения перегрева требуется снижение энергии сварки, что приводит к снижению глубины провара. Кроме того повторный нагрев и переплав основного металла усиливает степень охрупчивания сварного шва. Это все может снижать качество сварного соединения.

Для повышения качества сварного шва при высоте бурта 3 больше 2,5 от толщины оболочки 1 получающиеся сварные швы 6 и 7 разнесены и не перекрывают друг друга. Между ними остается не сплавленный участок 8 (фиг. 2, 3), который не является дефектом, поскольку не выходит на поверхность швов 6 и 7. Не сплавленный участок 8 позволяетразнести сварные швы 6 и 7, чтобы они не перекрывали друг друга, исключить повторный переплав и перегрев основного металла. Это исключает охрупчивание сварного шва и улучшает качество и прочность сварного соединения.

Такое соотношение размеров позволяет добиться качественного формирования сварного шва правильной формы и обеспечивает минимальную деформацию при нагреве, снижение остаточных напряжений в сварном соединении. Это позволяет повысить качество и прочность сварного соединения.

Для получения качественного сварного соединения необходима очистка свариваемых поверхностей горловины 2 и оболочки 1. Перед сборкой оболочки 1 и горловины 2 поверхности их контакта тщательно промывают в бензине, затем в этиловом спирте. Этим доводят свариваемые поверхности до требуемой чистоты и минимизируют наличие посторонних включений в сварном шве. Это позволяет повысить качество и прочность сварного соединения.

Оболочку 1 с горловиной 2 собирают в приспособлении (на фиг. 1 не показано), закрепляют в нем и осуществляют их прихватку импульсной лазерной сваркой. Прихватки 5 ставят парами диаметрально в противоположных точках как показано на фиг. 4. Сначала прихватывают оболочку 1 с горловиной 2 с внешней стороны по бурту 3, затем с внутренней по бурту 4. Это обеспечивает полное сопряжение без зазоров стыкуемых оболочки 1 и горловины 2. В результате получают неразъемное соединение, не допускающее относительного смещения оболочки 1 и горловины 2 во время сварки.

Оболочку 1 с горловиной 2 сваривают в обратной последовательности. Сначала внутренний шов 7, при котором сплавляют бурт 4 с оболочкой 1 встык, затем внешний шов 6, при котором сплавляют бурт 3 с оболочкой 1 внахлест, как показано на фиг. 2.

Такая последовательность сборки и сварки позволяет равномерно распределить зазоры в соединении, осуществить плотную сборку и сварку оболочки 1 и горловины 2 с минимальными их деформациями. В результате получают неразъемное соединение, исключающее смещение свариваемых оболочки 1 и горловины 2 в процессе сварки и тем самым устраняют появление прожогов и деформаций, что повышает качество и прочность сварного соединения.

Учитывая малые размеры оболочки 1, горловины 2 и зоны сварки, импульсная лазерная сварка является наиболее эффективным способом соединения тонкостенных изделий. Благодаря высокой концентрации энергии лазерного излучения в процессе сварки обеспечивают малый объем расплавленного металла, незначительные размеры околошовной зоны термического влияния, высокие скорости нагрева и охлаждения металла шва и околошовной зоны. Это позволяет снизить деформации и остаточные напряжения сварных конструкций. В результате чего повышается надежность, качество шва и прочность соединения.

При сварке оболочки 1 и, горловины 2 поддерживают значения основных параметров сварки в автоматическом режиме. Основными параметрами сварки являются энергия излучения, фокусное расстояние лазера, скорость сварки, частота следования импульсов, траектория перемещения деталей относительно лазерного луча.

Путем подбора комплекса основных параметров сварки получают оптимальный режим сварки, при котором формируют сварной шов без разбрызгивания металла, на требуемую глубину провара тем самым повышают качество сварного шва.

Оптимальные режимы сварки швов 6 и 7 представлены в таблице 1.

При помощи системы видеонаблюдения (на фиг. 2 не показано) контролируют в процессе сварки перемещение лазерного луча по периметру швов 6 и 7, с минимальным биением свариваемых деталей. Снижение биения позволяет выдерживать равные доли участия металла оболочки 1 и металла горловины 2 в сварном шве и равномерную глубину провара, тем самым повысить качество сварного шва.

Добавление в способ сварки второго шва позволяет обеспечить дополнительную прочность и герметичность сварного соединения в случае разгерметизации одного из швов. Однако простое добавление второго шва не гарантирует дополнительную прочность и герметичность. При несоблюдении соотношений толщины оболочки 1 и буртов 4 и 3 возможен перегрев металла и ухудшение его структуры. Лишь разнесение швов таким образом, чтобы они не переплавлялись между собой, позволяет сохранить структуру металла и повысить прочность и герметичность сварного соединения По результатам механических испытаний, приведенных в таблице 2, было установлено, что прочность сварного соединения оболочки 1 с горловиной 2 при двусторонней лазерной сварке повышается примерно на 64% по отношению к соединению с одним швом.

Полученный технический результат позволяет решать задачу повышения качества, надежности и прочности сварного соединения в конструкции.

В результате проведенных экспериментов было подтверждено, что при сварке предлагаемым способом получают прочное, герметичное сварное соединение круговыми швами в конструкциях высокого качества, надежности и прочности с минимальными деформациями.

Промышленная применимость

Техническое решение может быть использовано при сварке круговых элементов и тонкостенных оболочковых конструкций, таких как горловины, фланцы, штуцеры. Оно может найти применение в различных отраслях машиностроения, оборудовании для АЭС, в металлургии, где требуется сохранение работоспособности при появлении во внутреннем объеме агрессивной среды. Там, где предъявляются повышенные требования к геометрии изделия в целом и к качеству сварных швов, в частности.

В целом, рассмотренный вариант выполнения изобретения может быть реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это показывает его работоспособность и подтверждает промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ | 2020 |

|

RU2754328C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

Способ предназначен для автоматической лазерной двусторонней сварки горловины с тонкостенной оболочкой. Горловину выполняют с внешним и внутренним буртами. Контактирующие поверхности оболочки и горловины промывают в бензине, в этиловом спирте. Устанавливают горловину в отверстие оболочки до полного прилегания буртов к оболочке. Фиксируют оболочку и горловину относительно друг друга в приспособлении. Сначала прихватывают оболочку и горловину парами диаметрально противоположных точек с внешней и с внутренней стороны. Затем сваривают оболочку и горловину с внутренней и внешней стороны лазерной сваркой. При помощи системы видеонаблюдения контролируют перемещение лазерного луча по периметру стыков. Поддерживают параметры сварки в автоматическом режиме. Технический результат заключается в увеличении точности позиционирования, улучшении плотности сборки, равномерном распределении зазоров между соединяемыми деталями, снижении разбрызгивания металла при сварке, снижении степени охрупчивания сварных швов соединяемых деталей, уменьшении деформации при сварке, минимизации посторонних включений в сварном шве, сохранении герметичности сварного соединения в случае разгерметизации одного из швов. 4 з.п. ф-лы, 4 ил.

1. Способ сварки горловины с тонкостенной оболочкой, включающий состыковку горловины с оболочкой, их сварку, отличающийся тем, что горловину изготавливают с внешним и внутренним буртами, устанавливают горловину в отверстие оболочки до полного прилегания к ней буртов горловины, фиксируют горловину и оболочку, прихватывают оболочку с горловиной сначала с внешней стороны по бурту, а затем с внутренней стороны по бурту парами диаметрально противоположных точек, затем сваривают оболочку и горловину сначала с внутренней стороны встык, а затем с внешней стороны внахлест лазерной сваркой, при этом поддерживают значения основных параметров сварки из условия формирования сварного шва с заданной глубиной провара.

2. Способ сварки по п. 1, отличающийся тем, что изготавливают внешний бурт с толщиной, равной толщине оболочки, и высотой не менее 2,5 ее толщины.

3. Способ сварки по п. 1, отличающийся тем, что изготавливают внутренний бурт с высотой, равной толщине оболочки.

4. Способ сварки по п. 1, отличающийся тем, что перед установкой горловины в отверстие оболочки поверхности их промывают в бензине, затем в этиловом спирте.

5. Способ сварки по п. 1, отличающийся тем, что автоматически поддерживают значения энергии излучения, фокусного расстояния лазера, скорости сварки, частоты следования импульсов и перемещения лазерного луча, при этом перемещение лазерного луча по периметру шва контролируют посредством системы видеонаблюдения.

| СПОСОБ ДУГОВОЙ СВАРКИ | 1988 |

|

RU1601886C |

| Способ вварки круговых элементов в тонкостенные оболочковые конструкции | 1985 |

|

SU1306673A2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ | 2003 |

|

RU2269401C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2186667C2 |

| Герметичная полумуфта для присоединения каротажного кабеля к скважинному прибору | 2002 |

|

RU2224885C1 |

Авторы

Даты

2019-04-03—Публикация

2018-01-15—Подача