Изобретение относится к области координационной химии, включая физикохимию наноструктур и коллоидных систем, и заключается в том, что получение металлсодержащих углеродных наноструктур проводится путем дегидратации и дегидрирования с последующими стадиями карбонизации поливинилового спирта и восстановлением металлов из их соединений.

Известны способы получения металлсодержащих углеродных наноструктур, например, электродуговым способом, где для увеличения эффективности синтеза углеродных наноструктур используют металлы, которые выполняют роль катализаторов [1, Y.Saito // Carbon, 1995, v 33, Is 7, p.979]. Существуют способы получения углеродных наноструктур, содержащих железо, методом диспергирования в планетарной шаровой мельнице при измельчении его порошков в гептане с добавкой олеиновой кислоты в атмосфере чистого аргона с последующим отжигом смеси при температуре 800°С [2, А.В.Сюгаев, Коррозионное поведение высокодисперсных систем на основе железа, полученных измельчением в органических средах. - Диссер. канд. хим. наук, Ижевск: ФТИ УрО РАН, 2005]. При получении углеродных нановолокон из углеводородной плазмы (метан или смесь метана и водорода) в присутствии никеля (катализатора) отмечено [3, H.S.Kang, H.J.Yoon, C.O.Kim etal // Chem.Phys. Lett., 2001, v.349, p.196], что металл находится только в торцах образованного цилиндрического нанопродукта. Получение многостенных графитированных нанотрубок с включениями железа и его соединений возможно из поливинилового спирта в присутствии распределенных в ПВС железооксидных и железных наночастиц при температуре до 800°С в атмосфере азота [4, А.Н. Озерин // сб: Материалы 17-го Менделеевского съезда по общей и прикладной химии. - Казань: КГУ, 2003, т.3, с.13]. В указанных способах получение металлсодержащих углеродных наноструктур происходит при температуре не ниже 600°С.

Недостатки аналогов

При получении наноструктур электродуговым способом [1] велик расход электроэнергии и высока температура (более 1000°С), сравнительно мал выход целевого нанопродукта. В большинстве случаев получаемые этим способом нанопродукты не содержат металлов. Наноструктуры, полученные механохимическим способом с последующим отжигом при 800°С [2], содержат металл в торцах тубуленов, иначе говоря, не получаются металлические наночастицы в углеродных оболочках. Аналогичные результаты получены при использовании способа, предлагаемого в работе [3]. Кроме того, синтез углеродных нановолокон из углеродсодержащих прекурсоров низкопроизводителен. Способ получения нанотрубок с включением железа и его соединений [4] осуществляется при высокой температуре (800°С) и в атмосфере азота. Полученные нанопродукты представляют собой многостенные углеродные нанотрубки.

Наиболее близким техническим решением является способ низкотемпературного синтеза многослойных тубуленов из поливинилового спирта в присутствии хлоридов меди, кобальта, никеля при температуре 250°С-400°С [5, В.И.Кодолов, А.А.Дидик, А.Ю.Волков, Е.Г.Волкова. Способ получения металлсодержащих углеродных наноструктур из органического соединения с добавками неорганических солей // Патент №2221744, 2004, С01В 31/02].

Данный прототип имеет следующие недостатки:

- использование хлоридов металлов в качестве сырья, в первую очередь, - это расход материла, который не является дешевым сырьем для синтеза, а также в процессе синтеза основным побочным продуктом является хлороводород - токсичный газ.

- для синтеза используются отдельно хлориды меди, кобальта, никеля, а не их комбинации. При использовании комбинаций можно говорить о комплексном действии катализатора.

Задачи изобретения:

1) получение металлсодержащих наноструктур при использовании отходов металлургического производства;

2) снижение выделения токсичных побочных продуктов;

3) получение сравнительно недорогого нанопродукта, который может использоваться в качестве активной модифицирующей добавки в различных материалах.

Данные задачи решаются, в первую очередь, правильным подбором отхода металлургического производства. В качестве неорганического компонента синтеза выбрана металлургическая пыль, полученная в результате обжига магнитной фракции и никелевого концентрата.

Обоснование выбора: 1) пыль содержит соединения металлов, которые широко используются в различных способах для получения наноструктур, в том числе и металлсодержащих углеродных наночастиц; 2) пыль состоит на 90% из оксидов металлов, что будет способствовать снижению выхода токсичных побочных продуктов; 3) пыль является тонкодисперсной, что позволит сократить время и энергию на подготовку материала к синтезу.

Реакционную смесь готовят механическим растиранием твердых компонентов с добавлением небольшого количества воды для «связывания» компонентов или смешением водного раствора поливинилового спирта с тонкодисперсным порошком металлургической пыли, далее производят высушивание смесей до получения пленки геля или, в случае смешивания твердых компонентов, твердого состояния смеси.

Технический результат: использование отхода металлургического производства для синтеза наноструктур при относительно невысоких температурах. Отмечено образование как одиночных нанотрубок (полых или заполненных металлсодержащей фазой), так и их скоплений, образуются также шаровидные наноструктуры с металлом (или его соединениями) внутри. Снижается выделение токсичных газов в результате синтеза за счет применения в качестве неорганической фазы пыль, которая на 90% содержит оксиды.

В реакционной смеси, состоящей из ПВС и металлургической пыли состава 81,2% NiO, 8,1% NiS, 6% CuO, 2,5% CuS, 2% CoO, при механическом растирании или при смешении водного раствора и тонкодисперсной металлургической пыли происходит первоначально формирование мономолекулярного слоя полимера на поверхности неорганической фазы. Далее за счет активного взаимодействия ионов металлов указанных соединений с гидроксильными группами поливинилового спирта происходит координация неорганической фазы относительно молекул поливинилового спирта. При нагревании происходят процессы дегидратации и дегидрирования цепей поливинилового спирта под воздействием соединений металлов с последующей карбонизацией ПВС и восстановлением металлов из их соединений. Таким образом, происходит образование наноструктур шаровидной и цилиндрической формы, заполненных металлсодержащей фазой. Основными побочными продуктами синтеза являются пары воды и в минимальных количествах сероводород или сернистый ангидрид. Концентрация токсичного газа по сравнению с прототипом очень низкая благодаря наличию в пыли оксидов металлов. Неорганическая фаза является одновременно структурирующим и окисляющим компонентом, способствующим карбонизации ПВС.

При смешивании твердых компонентов при общей массе смеси 3 г образуется примерно 2 г нанопродукта. Соответственно выход составляет около 90% в пересчете на углерод и никель. После температурной обработки 250°С для исследования структуры полученный образец промывается горячей дистиллированной водой для удаления оставшегося поливинилового спирта и высушивается. После термической обработки до 400°С полученный нанопродукт в отличие от прототипа не промывался.

Изучение структуры и состава полученных продуктов карбонизации проводится методами просвечивающей электронной микроскопии, электронной дифракции и рентгеновской фотоэлектронной спектроскопией (РФЭС).

Используется просвечивающий электронный микроскоп JEM-200СХ с ускоряющим напряжением 160 кВ и приставкой электронной дифракции, исследования методом РФЭС проводятся на электронном магнитном спектрометре с возбуждением AlKα - линией. Вакуум в камере спектрометра 10-3 Па. Разрешение прибора 1,2 эВ, точность положения пиков 0,1 эВ.

В результате исследования методами просвечивающей электронной микроскопии и рентгеновской фотоэлектронной спектроскопии в образцах, подверженных термической обработке при 400°С, найдены углеродные наноструктуры, углеродные металлсодержащие наноструктуры, металлические наночастицы.

Изобретение поясняется графическими материалами.

На фиг.1 представлен фрагмент углеродной нанотрубки, частично заполненной металлсодержащей фазой.

На фиг.2 представлены шаровидные углеродные наноструктуры, заполненные металлсодержащей фазой.

На фиг.3 представлен фрагмент скопления углеродных наноструктур, частично заполненных металлсодержащей фазой.

На фиг.4 представлена металлсодержащая наночастица.

На фиг.5 представлены углеродсодержащие пленки с включенными в них наночастицами металлов и их соединениями.

На фиг.6 представлены вытянутые пленочные наноструктуры, подобные нанотрубкам, заполненные металлической и металлоксидной фазой.

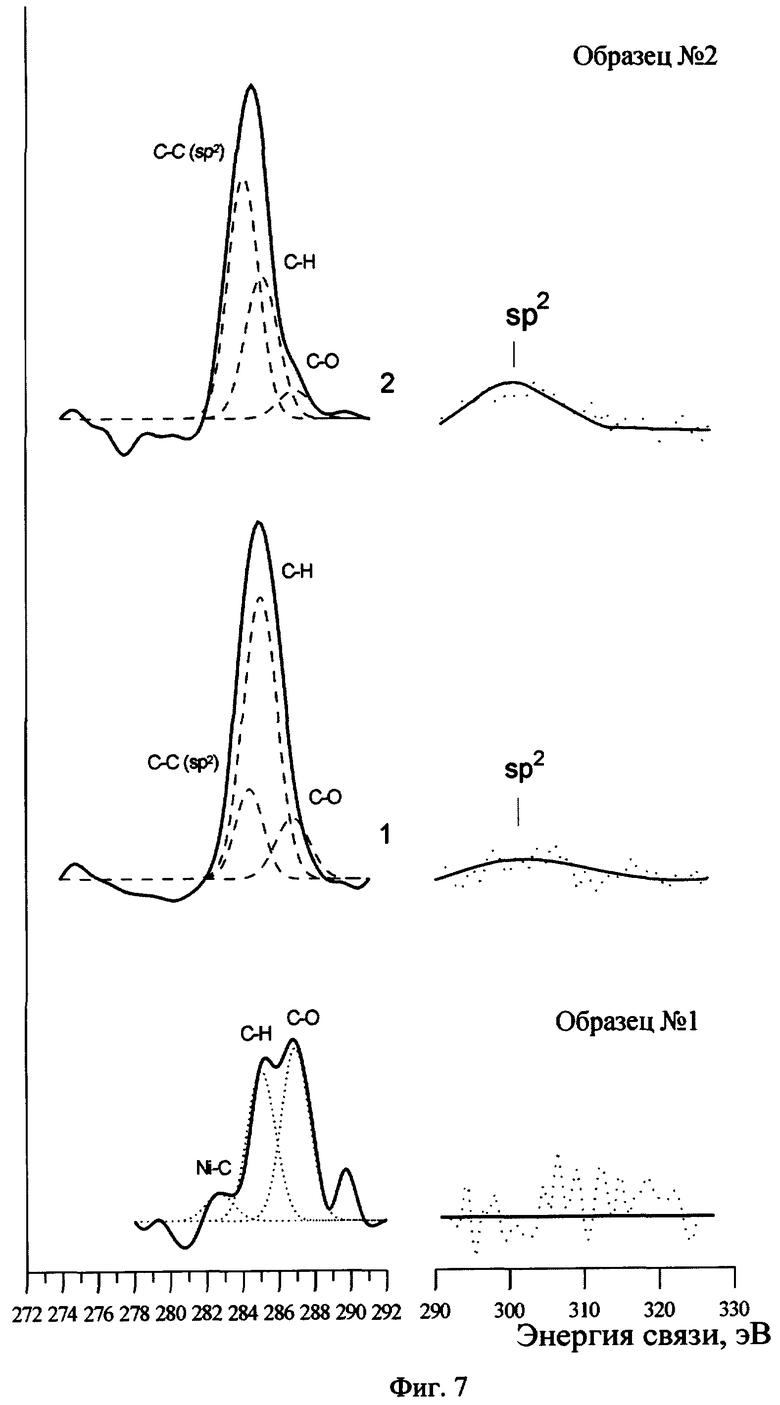

На фиг.7 представлены рентгеноэлектронные спектры С1s образцов 1, 2 (образец 1 - металлургическая пыль, образец 2 - полученный продукт при взаимодействии ПВС и металлургической пыли).

На фиг.8 представлены рентгеноэлектронные спектры Ni3p образцов 1, 2 (образец 1 - металлургической пыли, образец 2 - ПВС + металлургическая пыль).

Пример 1. Предлагаемый способ получения металлсодержащих углеродных наноструктур реализован следующим образом.

Смесь поливинилового спирта и металлургической пыли состава NiS - 8,1%, CuO - 6%, CuS - 2,5%, NiO - 81,2%, CoO - 2% в мольном соотношении 1:4 (4 молям элементарных звеньев ПВС соответствует 1 моль оксида никеля, так как это соединение является преобладающим по массе в металлургической пыли) получается растиранием в фарфоровой ступке с добавлением небольшого количества воды для «связывания» компонентов. Затем она помещается на стеклянную подложку и выдерживается при температуре 50°С в сушильном шкафу до затвердевания. Полученная твердая смесь помещается в тигли и подвергается ступенчатой температурной обработке до температуры 400°С. На фиг.1 и 2 представлены наноструктуры, полученные данным способом синтеза. Диаметр нанотрубки на фиг.1 - 120 нм, наноструктур на фиг.2 - от 30 до 240 нм. На фиг.1 приведена картина электронной дифракции, которая свидетельствует о наличии никеля в нанотрубке, имеющиеся «тяжи» дают основание говорить об образовании углеродной нанотрубки. В полученных наноструктурах находятся также металлические частицы Cu и Ni и присутствуют оксиды CoO, NiO, Cu2О. На фиг.8 при сравнении спектров образцов с эталоном можно увидеть расхождение в пиках, снижение количества металла во втором образце по сравнению с первым. Это еще одно подтверждение тому, что имеют место процессы восстановления металла при взаимодействии поливинилового спирта с металлургической пылью и наличие металла в углеродных слоях, то есть образование углеродных металлсодержащих наноструктур. На фиг.4 представлена наночастица никеля, расположенная на поверхности углеродной пленки. На фиг.7 в образце 2 присутствует в значительных количествах составляющая С-Csp2, это еще одно подтверждение наличия нанотрубок в образце.

Пример 2. Способ получения металлсодержащих углеродных наноструктур по примеру 1, в котором исходную смесь готовят смешением 10% водного раствора ПВС с тонкодисперсной металлургической пылью с последующим высушиванием в сушильном шкафу при температуре 50°С до получения пленки геля. Высушенные пленки измельчаются в фарфоровой ступке и далее подвергаются обработке, аналогичной описанной в примере 1. На фиг.3 приведены наноструктуры, полученные этим способом. Диаметр составляет от 10 до 50 нм. В нанотрубках находятся металлы - никель и медь, а также встречаются оксиды меди (I), кобальта, никеля. Металлы и их соединения располагаются в наноструктурах неравномерно. Рентгеноэлектронные спектры аналогичны полученным в примере 1.

Пример 3. Способ получения металлсодержащих углеродных наноструктур по примеру 2, где температуру синтеза доводят до 250°С. На фиг.5 б и 6 приведены промежуточные стадии формирования наноструктур. Это углеродсодержащие пленки с включенными в них наночастицами металлов и их соединениями и вытянутые пленочные наноструктуры, подобные нанотрубкам, заполненные металлической и металлоксидной фазой: Ni, Cu, Cu2О, NiO, CoO.

Пример 4. Способ получения металлсодержащих углеродных наноструктур по примеру 1, в котором температуру синтеза доводят до 300°С. Микроструктура и качественный состав аналогичны описанным в примере 3.

Пример 5. Способ получения металлсодержащих углеродных наноструктур по примеру 1, где температуру синтеза увеличивают до 250°С. Микроструктура и качественный состав аналогичны описанным в примере 3.

Пример 6. Способ получения металлсодержащих углеродных наноструктур по примеру 2, в котором температуру синтеза повышают до 300°С. Микроструктура и качественный состав аналогичны описанным в примере 3.

Пример 7. Способ получения металлсодержащих углеродных наноструктур по примеру 1, где мольное соотношение ПВС и металлургической пыли (оксида никеля) составляет 1:1. Микроструктура и качественный состав аналогичны описанным в примерах 1 и 2, единственное отличие - это повышенное содержание по сравнению с примерами 1 и 2 на поверхности металлсодержащих наночастиц.

Пример 8. Способ получения металлсодержащих углеродных наноструктур по примеру 2, в котором мольное соотношение ПВС и металлургической пыли (оксида никеля) соответствует 1:1. Микроструктура и качественный состав аналогичны описанным в примере 7.

Пример 9. Способ получения металлсодержащих углеродных наноструктур по примеру 7, где температуру синтеза повышают до 250°С. На Фиг.5а показан фрагмент углеродсодержащей пленки с включенными в нее наночастицами металлов и их соединений: Ni, Cu, Cu2O, NiO, CoO.

Пример 10. Способ получения металлсодержащих углеродных наноструктур по примеру 8, в котором температуру синтеза увеличивают до 250°С. Микроструктура и качественный состав аналогичны описанным в примере 9.

Пример 11. Способ получения металлсодержащих углеродных наноструктур по примеру 2, где для приготовления смеси используется 5% раствор поливинилового спирта. Микроструктура и качественный состав аналогичны описанным в примере 2.

Пример 12. Способ получения металлсодержащих углеродных наноструктур по примеру 11, в котором температуру синтеза увеличивают до 250°С. Микроструктура и качественный состав аналогичны описанным в примере 3.

Использование предлагаемого способа получения металлсодержащих углеродных наноструктур обеспечивает по сравнению с существующими способами следующие преимущества.

1. Использование в качестве реагента для синтеза наноструктур отхода металлургического производства - металлургической пыли, полученной в результате обжига магнитной фракции и никелевого концентрата при производстве никеля, позволяет отнести данный способ к ресурсосберегающим способам получения наноструктур.

2. Снижение в результате синтеза с применением металлургической пыли, содержащей оксиды металлов, выбросов токсичных продуктов.

3. Возможность получения углеродных наноструктур с комбинацией металлов внутри, возможность восстановления металла из их соединений.

4. Технологическая простота данного способа, способ не требует дорогостоящего оборудования и может быть использован на производстве дешевого нанопродукта в значительном объеме.

5. Набор нанопродуктов, которые можно разделить и использовать для различных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ МЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 2008 |

|

RU2393110C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ УГЛЕРОДНЫХ НАНОСТРУКТУР ВЗАИМОДЕЙСТВИЕМ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СОЛЕЙ d-МЕТАЛЛОВ | 2006 |

|

RU2323876C1 |

| Способ получения металл/углеродных нанокомпозитов | 2018 |

|

RU2715655C2 |

| Способ получения углеродных металлсодержащих наноструктур | 2017 |

|

RU2704433C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ УГЛЕРОДНЫХ НАНОСТРУКТУР ИЗ ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ С ДОБАВКАМИ НЕОРГАНИЧЕСКИХ СОЛЕЙ | 2002 |

|

RU2221744C2 |

| ТОНКОДИСПЕРСНАЯ ОРГАНИЧЕСКАЯ СУСПЕНЗИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР ДЛЯ МОДИФИКАЦИИ ЭПОКСИДНЫХ СМОЛ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2436623C1 |

| ТОНКОДИСПЕРСНАЯ ВОДНАЯ СУСПЕНЗИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2423317C2 |

| ТОНКОДИСПЕРСНАЯ ОРГАНИЧЕСКАЯ СУСПЕНЗИЯ УГЛЕРОДНЫХ МЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2515858C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 2001 |

|

RU2225835C2 |

| ТОНКОДИСПЕРСНАЯ ОРГАНИЧЕСКАЯ СУСПЕНЗИЯ МЕТАЛЛ/УГЛЕРОДНОГО НАНОКОМПОЗИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527218C9 |

Изобретение предназначено для химической промышленности и может быть использовано при получении сорбентов, носителей катализаторов и добавок к материалам. В качестве металлсодержащего вещества используют отход производства цветной металлургии - металлургическую пыль, полученную в результате обжига магнитных фракций и никелевого концентрата, содержащую оксиды кобальта, никеля, меди, сульфиды никеля и меди. В присутствии воды готовят смесь металлургической пыли и поливинилового спирта (ПВС) из расчета 1 моль NiO, содержащегося в металлургической пыли, на 1-4 моля ПВС. Можно использовать 5-10% раствор ПВС или сухой ПВС, который измельчают совместно с металлургической пылью, добавляя минимальное количество воды для смачивания и «связывания» компонентов. Полученную смесь высушивают на стеклянных подложках при 50°С, после чего проводят термообработку при ступенчатом нагреве до 400°С. Получают трубчатые, сросшиеся, шаровидные наноструктуры, которые могут быть полыми или заполненными металлами и их соединениями: Ni, Cu, CoO, NiO, Cu2O. Изобретение позволяет снизить энергозатраты и стоимость целевого продукта, использовать дешевое сырье и отходы металлургического производства. 4 з.п.ф-лы, 8 ил.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 2001 |

|

RU2225835C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВЫХ НАНОТРУБОК | 1998 |

|

RU2135409C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 1999 |

|

RU2169699C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2008-10-27—Публикация

2006-08-28—Подача