Изобретение относится к области координационной химии, включая физикохимию наноструктур и коллоидных систем, и заключается в том, что получение металлсодержащих углеродных наноструктур (тубуленов) проводится путем дегидратации и последующей окислительной дегидрополиконденсации поливинилового спирта в присутствии хлоридов меди (I) или (II).

Известны способы получения тубуленов пиролизом полимеров - полиэтилена и поливинилового спирта в присутствии каталитических частиц железа и никеля [1, 2] , пиролизом газообразных углеродсодержащих прекурсоров - ацетилена, этилена и других на железном катализаторе [3-5, 6], электролизом расплавов щелочных металлов с графитовыми электродами в атмосфере аргона [7]. Во всех указанных способах получения используются относительно высокие температуры (600-1100oС), в ряде случаев - высокое давление (до 100 МПа [2]), либо синтез связан с применением дорогостоящих металлорганических соединений (металлоценов, [6]) или высокими затратами электрической энергии [7]. Кроме того, синтез тубуленов пиролизом газообразных углеродсодержащих прекурсоров низкопроизводителен. Указанные особенности перечисленных методов приводят к высокой стоимости получаемых тубуленов.

Наиболее близким техническим решением является способ получения металлсодержащих углеродных наноструктур путем нагрева до 300oС поливинилового спирта в присутствии хлоридов металлов или поливанадиевой кислоты [8].

Данный прототип имеет следующие недостатки: предложенный способ не позволяет получать наноструктуры (в том числе нанотрубки), заполненные металлом; наноструктуры имеют диаметр не менее 50-100 нм; кроме того, на изображениях, полученных с помощью просвечивающей электронной микроскопии, отмечается наличие случайных одиночных тубуленов, а не их скоплений.

Задача изобретения - получение металлсодержащих углеродных наноструктур - одиночных, или в виде скоплений (клубков) - при температурах до 300oС.

Данная задача решается тем, что в способе получения металлсодержащих углеродных наноструктур из органического соединения в присутствии солей металлов при температурах до 300oС в качестве органического соединения используют поливиниловый спирт (ПВС) и хлорид меди (I) или (II) в мольных соотношениях ПВС : хлорид меди (20-1):1. Реакционную смесь готовят механическим растиранием твердых компонентов или смешением их водных растворов с последующим высушиванием смеси до получения пленки геля.

Технический результат - снижение энергетических затрат за счет применения относительно невысоких температур; визуально отмечается образование как одиночных тубуленов - полых, или заполненных металлсодержащей фазой (металлсодержащие нанопроволоки в углеродной оболочке), так и их скоплений в виде клубков.

В реакционной смеси, состоящей из ПВС и хлоридов меди (I), (II) при механическом растирании или при смешении водных растворов, происходит образование координационных соединений ионов меди указанных солей с ПВС посредством гидроксильных групп последнего, приводящее - в случае образования комплексов с разными макромолекулами ПВС - к их первичной координации. Далее, при нагревании происходит дегидратация, окислительное дегидрирование и дегидрополиконденсация цепей ПВС под действием хлоридов меди, приводящие к образованию продукта карбонизации, металлической меди и оксида меди (I), в виде сферических частиц, либо заполняющих полости внутри тубуленов, и хлороводорода. Таким образом, хлориды меди являются одновременно структурирующими и окисляющими компонентами, способствующими карбонизации ПВС.

С целью определения выхода твердого углеродного остатка продукты синтеза обрабатывались кипящей водой (для удаления возможно оставшихся непрореагировавших ПВС, хлорида меди (II)), кипящим ксилолом (для удаления возможно присутствующих органических соединений), и концентрированным водным раствором аммиака для удаления возможно оставшегося хлорида меди (I) и фаз металлической меди и оксида меди (I). После обработки продукт отфильтровывался и высушивался при 110oС в течение 2 ч, охлаждался в эксикаторе с безводным хлоридом кальция и взвешивался. Во всех случаях выход твердого углеродного остатка по отношению к теоретическому составил ~99%.

Изучение структуры и состава полученных продуктов карбонизации, промытых водой, но не обработанных концентрированным водным раствором аммиака, проводилось методами просвечивающей электронной микроскопии и микродифракции электронов. Использовался просвечивающий электронный микроскоп JEM-200CX, ускоряющее напряжение 160 кВ.

По данным электронной микроскопии необработанных концентрированным водным раствором аммиака образцов установлено наличие в продуктах карбонизации трех типов структур: углеродные тубулены - полые или заполненные фазами Сu, Сu2О; сферические частицы фаз Сu, Сu2О; аморфная углеродная матрица.

Изобретение поясняется графическими материалами:

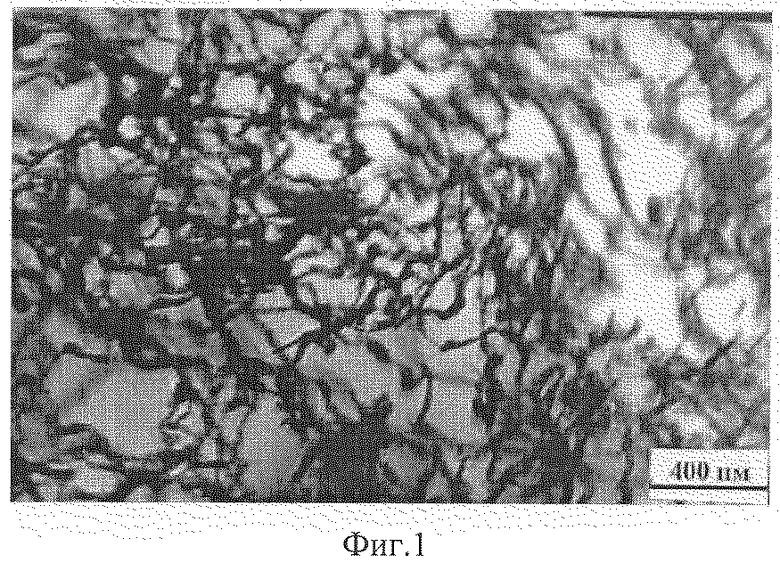

На фиг.1 представлен общий вид тубуленов, заполненных фазами Сu, Cu2O.

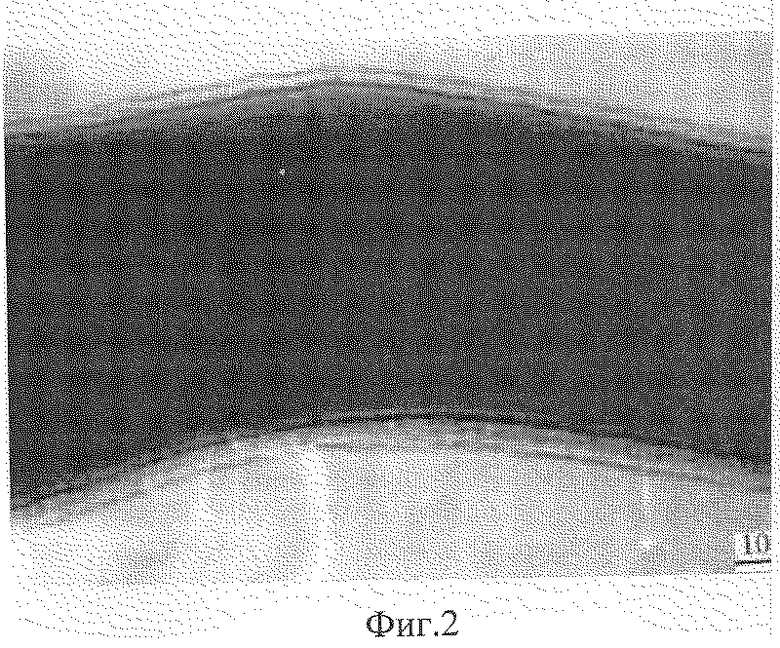

На фиг. 2 представлен фрагмент тубулена, заполненного фазами Сu, Сu2О (металлсодержащая нанопроволока в углеродной оболочке); четко просматриваются стенки толщиной 3-5 нм.

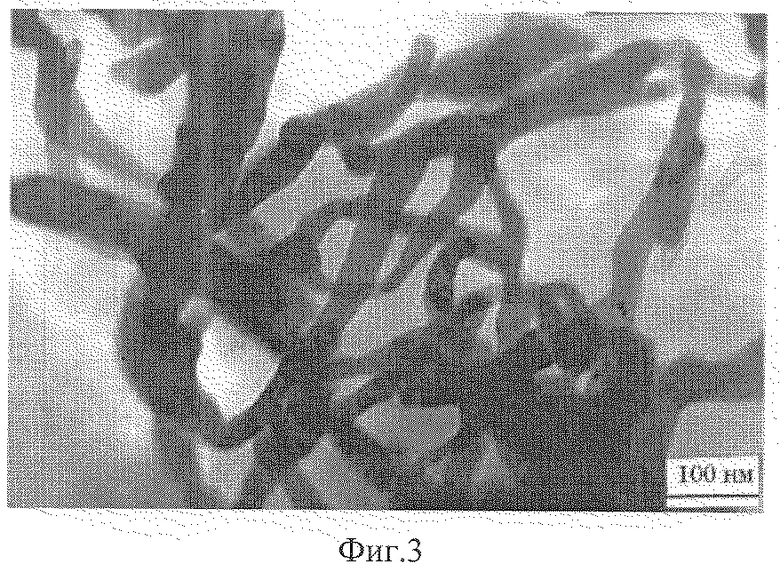

На фиг. 3 представлен фрагмент общего вида сросшихся и переплетенных тубуленов, заполненных фазами Сu, Сu2O.

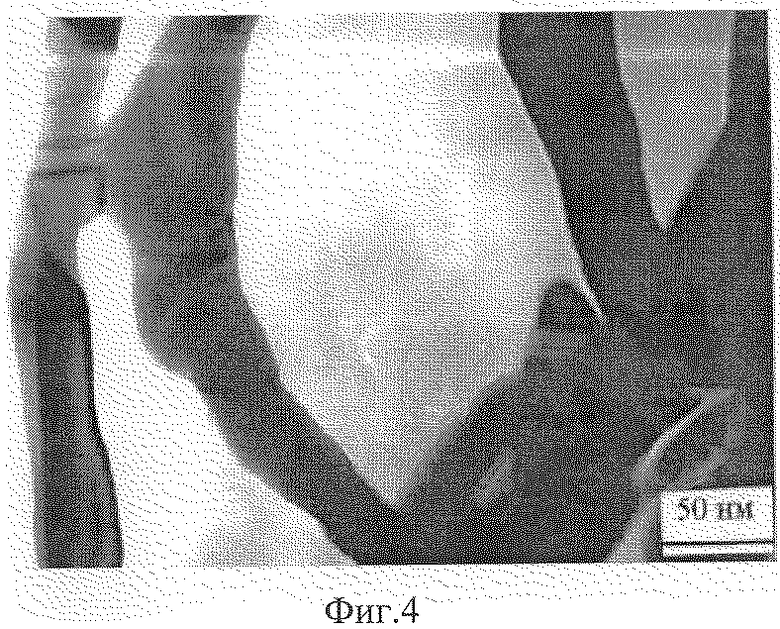

На фиг.4 представлен характерный фрагмент сшивания тубуленов; посредством подобных сшивок сформированы структуры на фиг.1, 3, 8, 9.

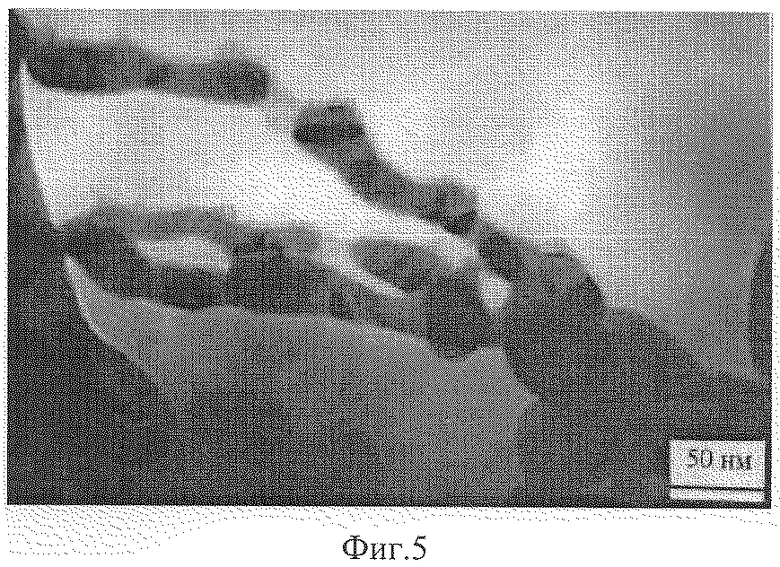

На фиг. 5 представлены тубулены, имеющие полые (более узкие участки) и заполненные фазами Сu, Сu2О участки.

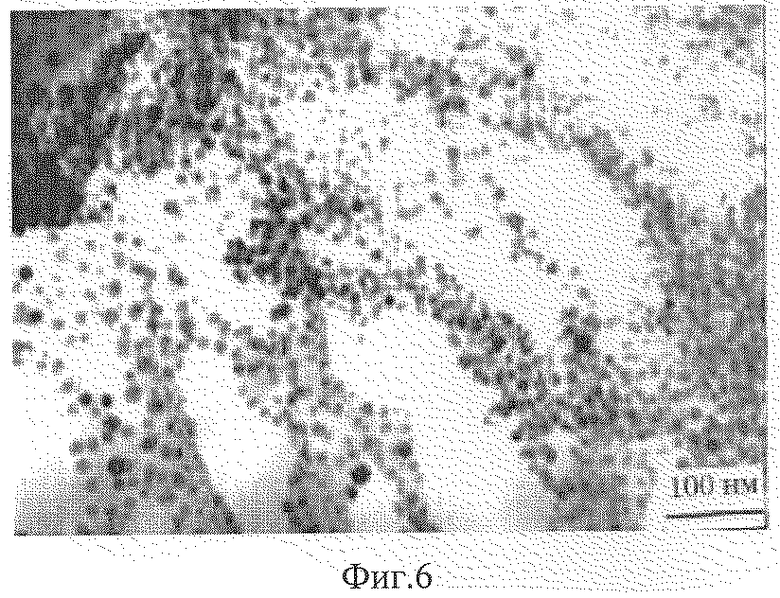

На фиг.6 представлены сферические частицы фаз Сu, Сu2О, располагающиеся на поверхности тубуленов, полученные с использованием смесей ПВС и хлорида меди (II).

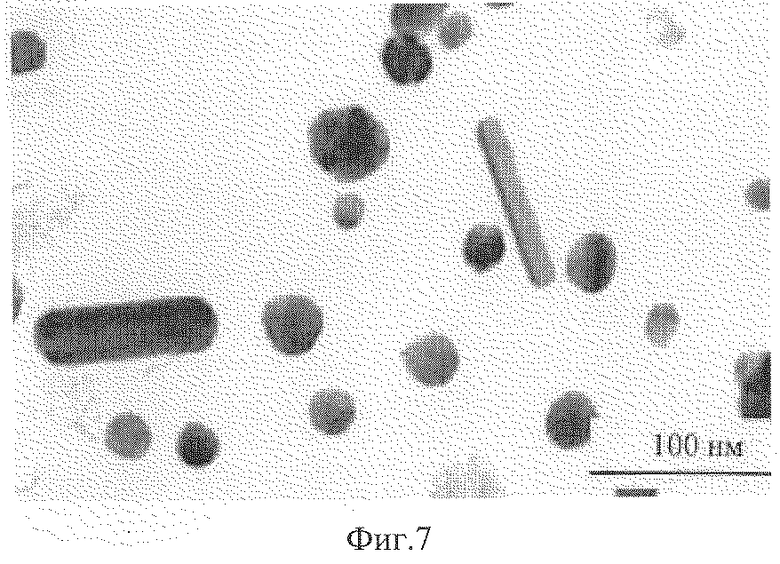

На фиг. 7 представлены одиночные прямые тубулены малой длины и частицы округлой формы фаз Сu, Сu2О, полученные из высушенного геля ПВС с хлоридом меди (II).

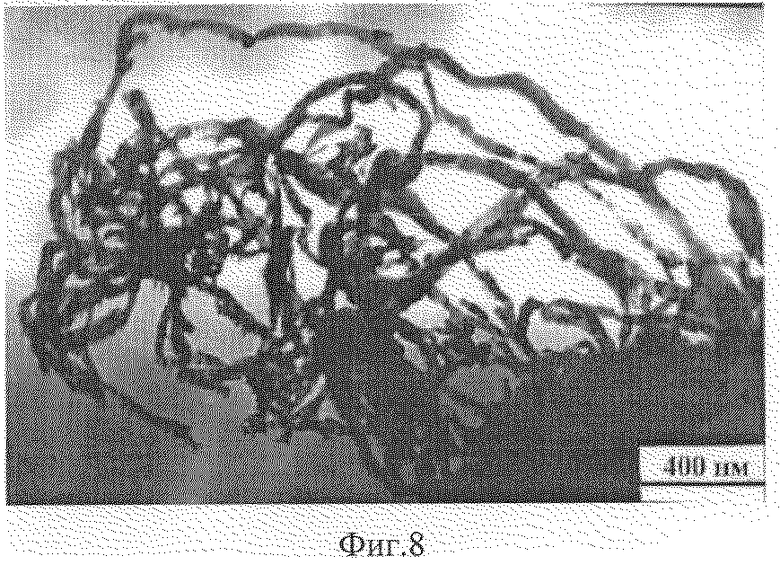

На фиг.8 представлен клубок тубуленов, заполненных фазами Сu, Сu2O, растущих из аморфной углеродной матрицы.

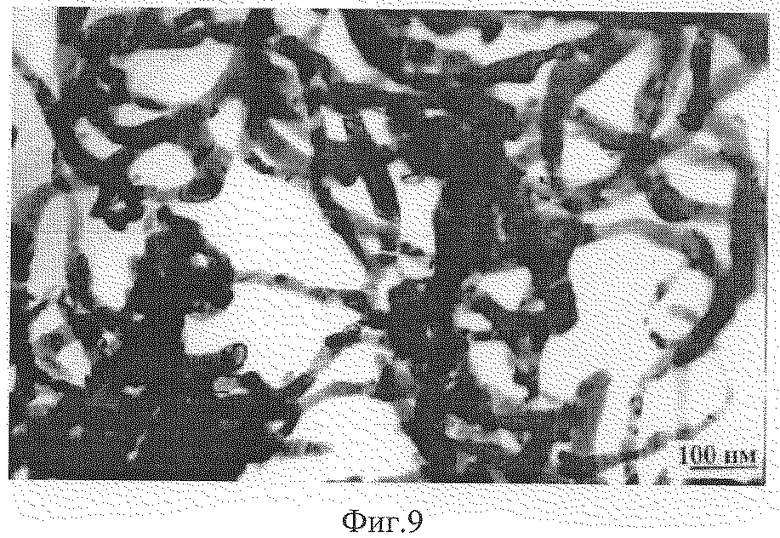

На фиг.9 представлен общий вид тубуленов, содержащих полые и заполненные фазами Сu, Сu2О участки.

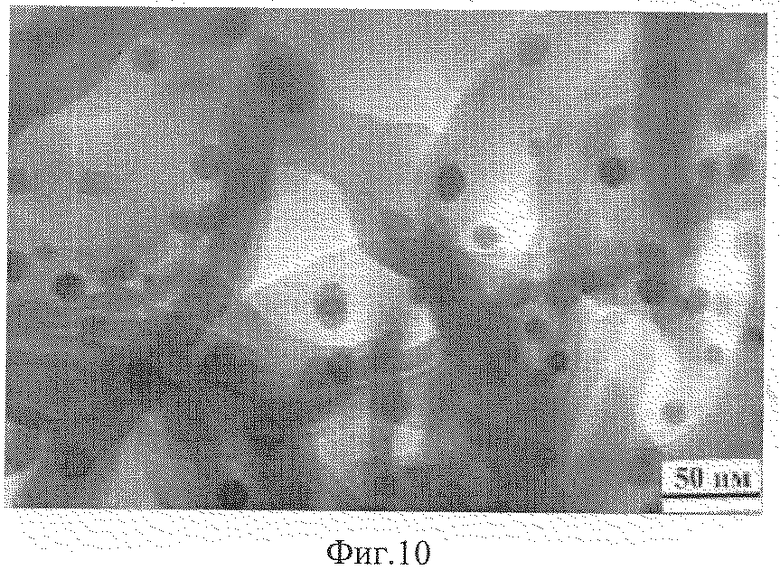

На фиг.10 представлены сферические частицы фаз Сu, Сu2О, располагающиеся на поверхности тубуленов, полученные с использованием смесей ПВС и хлорида меди (I).

Пример 1. Предлагаемый способ получения металлсодержащих углеродных наноструктур реализован следующим образом: механическая смесь ПВС и хлорида меди (II) в мольном соотношении 1:1 (1 молю элементарных звеньев ПВС соответствует 1 моль хлорида меди (II); использовался кристаллогидрат СuСl2•2Н2О), полученная растиранием в фарфоровой ступке твердых компонентов, массой ~ 2 г помещалась в кварцевую лодочку и выдерживалась в кварцевой трубчатой печи на воздухе при температуре 200oС в течение 3 ч. Полученный продукт - порошок темно-коричневого цвета - промывался кипящим ксилолом в течение 15 мин, кипящей дистиллированной водой в течение 15 мин и затем обрабатывался концентрированным водным раствором аммиака при комнатной температуре при перемешивании в течение 1 ч с последующим промыванием дистиллированной водой. Обработка концентрированным водным раствором аммиака повторялась 5 раз, после второй обработки наблюдалось исчезновение голубой окраски раствора, характерной для аммиачных комплексов меди (II). Отделение твердого продукта от растворов во всех случаях проводилось декантацией. Промытый продукт высушивался при температуре 110oС в течение 2 ч и взвешивался. По массе взвешенного продукта определялся его выход по отношению к теоретическому, составивший ~99%. На фиг.1 представлена микрофотография образца, не обработанного концентрированным водным раствором аммиака. Показанная структура представляет собой переплетенные тубулены диаметром 20-60 нм, заполненные фазами Сu, Cu2O, о чем свидетельствуют данные микродифракции электронов с указанного участка.

На фиг. 2 представлен фрагмент тубулена, заполненного фазами Сu, Cu2O, который можно рассматривать как металлсодержащую нанопроволоку, покрытую углеродной оболочкой. Толщина стенок составляет 3-5 нм, диаметр ~50 нм. Значение толщины стенок указывает на многослойность тубуленов.

Пример 2. Способ получения металлсодержащих углеродных наноструктур по Примеру 1, отличающийся тем, что мольное соотношение ПВС и хлорида меди (II) в смеси составляло 10: 1. На фиг.3 представлена микрофотография продукта карбонизации, не обработанного концентрированным водным раствором аммиака: тубулены выглядят светлее, чем получаемые по Примеру 1, что связано с меньшим относительным количеством хлорида меди (II) в исходной смеси и, следовательно, менее выраженным заполнением полостей тубуленов фазами Сu, Сu2О. На фиг. 4 представлен фрагмент характерных сшивок тубуленов, посредством которых образованы структуры, изображенные на фиг.1, 3. Диаметр тубуленов варьируется в области 20-60 нм.

На фиг. 3 приведен фрагмент полученных тубуленов. Заполнение их фазами Сu, Сu2О происходит на участках с относительно большим диаметром (более 20 нм), на участках с меньшим диаметром (<20 нм) полости не заполнены; поверхность фаз Сu, Сu2О на границе раздела заполненных и не заполненных полостей имеет форму округлого мениска, выпуклого в направлении последних.

Пример 3. Способ получения металлсодержащих углеродных наноструктур по Примеру 1, отличающийся тем, что мольное соотношение ПВС и хлорида меди (II) в смеси составляло 20:1. На фиг.6 приведена микрофотография продукта карбонизации, представляющего собой полые тубулены, на поверхности которых находятся частицы округлой формы фаз Сu, Сu2О диаметрами 5-20 нм. Диаметр тубуленов варьируется в области 20-60 нм, диаметр участков в местах сшивок достигает ~100 нм.

Пример 4. Способ получения металлсодержащих углеродных наноструктур по Примеру 1, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 1.

Пример 5. Способ получения металлсодержащих углеродных наноструктур по Примеру 2, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 2.

Пример 6. Способ получения металлсодержащих углеродных наноструктур по Примеру 3, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 3.

Пример 7. Способ получения металлсодержащих углеродных наноструктур по Примеру 1, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 1.

Пример 8. Способ получения металлсодержащих углеродных наноструктур по Примеру 2, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 2.

Пример 9. Способ получения металлсодержащих углеродных наноструктур по Примеру 3, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 3.

Пример 10. Способ получения металлсодержащих углеродных наноструктур по Примеру 1, отличающийся тем, что исходная смесь готовилась смешением 10% водного раствора ПВС с насыщенным при 20oС водным раствором хлорида меди (II) с последующим высушиванием полученного раствора на воздухе при комнатной температуре до получения пленки постоянной массы (~2 г). Высушенные пленки измельчались в фарфоровой ступке и далее подвергались обработке, аналогичной описанной в Примере 1.

На фиг. 7 приведено изображение одиночных прямых тубуленов малой (~100 нм) длины диаметрами ~16 нм и ~32 нм, заполненных фазами Сu, Сu2О и частиц округлой формы того же состава диаметром 10-30 нм. Тубулены, в отличие от полученных по Примерам 1-9, не являются переплетенными и имеют ограниченную малую длину.

Пример 11. Способ получения металлсодержащих углеродных наноструктур по Примеру 10, отличающийся тем, что мольное соотношение ПВС и хлорида меди (II) составляло 10: 1. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 10.

Пример 12. Способ получения металлсодержащих углеродных наноструктур по Примеру 10, отличающийся тем, что мольное соотношение ПВС и хлорида меди (II) составляло 20: 1. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 10.

Пример 13. Способ получения металлсодержащих углеродных наноструктур по Примеру 10, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 10.

Пример 14. Способ получения металлсодержащих углеродных наноструктур по Примеру 11, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 10.

Пример 15. Способ получения металлсодержащих углеродных наноструктур по Примеру 12, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 10.

Пример 16. Способ получения металлсодержащих углеродных наноструктур по Примеру 10, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 10.

Пример 17. Способ получения металлсодержащих углеродных наноструктур по Примеру 11, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 10.

Пример 18. Способ получения металлсодержащих углеродных наноструктур по Примеру 12, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 10.

Пример 19. Способ получения металлсодержащих углеродных наноструктур по Примеру 1, отличающийся тем, что вместо хлорида меди (II) использовался хлорид меди (I). Приготовление реакционной смеси, синтез и обработка полученного продукта проводились аналогично описанным в Примере 1.

На фиг. 8 приведена микрофотография продукта карбонизации, не обработанного концентрированным водным раствором аммиака. Приведенная структура представляет собой клубок переплетенных тубуленов, полости которых заполнены фазами Сu, Сu2О, о чем свидетельствуют данные микродифракции электронов с указанного участка. Диаметр тубуленов варьируется в области 20-60 нм подобно диаметру тубуленов, полученных по Примеру 1.

Микроструктура продукта карбонизации аналогична таковой для продукта, полученного по Примеру 1 (ср. фиг.1).

Пример 20. Способ получения металлсодержащих углеродных наноструктур по Примеру 19, отличающийся тем, что мольное соотношение ПВС и хлорида меди (I) составляло 10: 1. На фиг.9 приведена микрофотография продукта карбонизации, не обработанного концентрированным водным раствором аммиака. Приведенная структура представляет собой переплетенные разветвленные тубулены, содержащие полые участки и участки, заполненные фазами Сu, Сu2O. Диаметр тубуленов варьируется в области 20-60 нм.

Микроструктура продукта карбонизации аналогична таковой для продуктов, полученных по Примерам 1, 2, 19, и имеет сшивки тубуленов, подобные найденным в продуктах, полученных по данным примерам (ср. фиг.4).

Пример 21. Способ получения металлсодержащих углеродных наноструктур по Примеру 19, отличающийся тем, что мольное соотношение ПВС и хлорида меди (I) составляло 20:1. На фиг.10 приведена микрофотография продукта карбонизации, не обработанного концентрированным водным раствором аммиака. Приведенная структура представляет собой полые или частично заполненные (более темные участки на фото) тубулены, хаотично переплетенные, на поверхности которых находятся частицы фаз Сu, Сu2О округлой формы диаметрами 5-20 нм.

Микроструктура продукта карбонизации аналогична таковой для продукта, полученного по Примеру 3 (ср. фиг.6).

Пример 22. Способ получения металлсодержащих углеродных наноструктур по Примеру 19, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 19.

Пример 23. Способ получения металлсодержащих углеродных наноструктур по Примеру 20, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 20.

Пример 24. Способ получения металлсодержащих углеродных наноструктур по Примеру 21, отличающийся тем, что температура синтеза составляла 250oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 21.

Пример 25. Способ получения металлсодержащих углеродных наноструктур по Примеру 19, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 19.

Пример 26. Способ получения металлсодержащих углеродных наноструктур по Примеру 20, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 20.

Пример 27. Способ получения металлсодержащих углеродных наноструктур по Примеру 21, отличающийся тем, что температура синтеза составляла 300oС. Микроструктура и качественный состав продуктов карбонизации аналогичны описанным в Примере 21.

Использование предлагаемого способа получения металлсодержащих углеродных наноструктур обеспечивает по сравнению с существующими способами следующие преимущества:

1. Снижение энергетических затрат за счет уменьшения температуры синтеза до 200-300oС.

2. Использование в качестве исходных веществ нетоксичного и нелетучего в условиях синтеза поливинилового спирта и умеренно токсичных хлоридов меди (I) и (II).

3. Возможность получения одиночных наноструктур, или клубков переплетенных тубуленов - полых, или заполненных фазами Сu, Сu2О (металлсодержащие нанопроволоки в углеродной оболочке).

Источники информации

1. О.Р. Krivoruchko, N.I. Maksimova, V.I. Zaikovskii, A.N. Salanov Study of multiwalled graphite nanotubes and filaments formation from carbonized products of polyninyl alcohol via catalytic graphitization at 600-800oC in nitrogen atmosphere. Carbon 2000, v.38, p. 1075-1082.

2. Y. Gogotsi, J. A. Libera, M. Yoshimura Hydrothermal synthesis of multiwall carbon nanotubes. J. Mater. Res. 2000, v.l5, p.2591.

3. A. M. Valiente, P.N. Lopez, I.R. Ramos, A.G. Ruiz, C. Li, Q. Xin In situ study of carbon nanotube formation by С2Н2 decomposition on an iron-based catalyst. Carbon 2000, v.38, p.2003-2006.

4. C.J. Lee, J. Park, Y. Huh, J.Y. Lee. Temperature effect on the growth of carbon nanotubes using thermal chemical vapor deposition. Chemical Physics Letters 2001, v.343, p.33-38.

5. R. Marangoni, P. Serp, R. Feurer, Y. Kihn, P. Kalck, C. Vahlas Carbon nanotubes produced by substrate free metalorganic chemical vapor deposition of iron catalysts and ethylene. Carbon 2001, v.39 p.443-449.

6. B. C. Satishkumar, A. Govindaraj, R. Sen, C.N.R. Rao Single-walled nanotubes by the pyrolisis of acetilene-organometallic mixtures. Chemical Physics Letters 1998, v.293, p.47-52.

7. W. K. Hsu, M. Terrones, J.P. Hare, H. Terrones, H.W. Kroto, D.R.M. Walton Electrolytic formation of carbon nanostructures. Chemical Physics Letters 1996, v.262, p. 161-166.

8. O. A. Nikolaeva et al., Synthesis and Investigation of Carbon-Metal Containing Tubulenes Obtained from Functional Polymers (Fullerenes and Atomic Clusters, St. Petersburg, Russia, July 2-6, 2001, p. 117).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР ИЗ ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И МЕТАЛЛСОДЕРЖАЩИХ ВЕЩЕСТВ | 2006 |

|

RU2337062C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ УГЛЕРОДНЫХ НАНОСТРУКТУР ВЗАИМОДЕЙСТВИЕМ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СОЛЕЙ d-МЕТАЛЛОВ | 2006 |

|

RU2323876C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2281262C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 2001 |

|

RU2225835C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР ИЗ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2223218C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ МЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 2008 |

|

RU2393110C1 |

| МНОГОСЛОЙНЫЙ ОГНЕТЕПЛОЗАЩИТНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2000 |

|

RU2188761C2 |

| Способ получения металл/углеродных нанокомпозитов | 2018 |

|

RU2715655C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2216602C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙСОДЕРЖАЩЕГО НАНОМОДИФИКАТОРА | 2007 |

|

RU2360007C2 |

Изобретение предназначено для химической промышленности и может быть использовано при получении углеродных сорбентов, носителей катализаторов, зондов для туннельной микроскопии. Готовят смесь поливинилового спирта с хлоридом меди (I) или (II) в мольном соотношении (20-1):1. В качестве хлорида меди можно использовать CuCl2•2H2O. Смесь помещают в кварцевой лодочке в трубчатую печь и выдерживают при температуре до 300oС 3 ч. Получают одиночные наноструктуры, клубки переплетенных тубуленов, нанопроволоки. Наноструктуры могут быть полыми или заполненными Сu или Cu2O. Смесь поливинилового спирта с хлоридом меди (II) можно приготовить смешением соответствующих растворов с последующим высушиванием на воздухе до получения геля. Изобретение позволяет получить наноструктуры при невысоких температурах и снизить энергетические затраты. Исходные реагенты нетоксичны или малотоксичны. 1 з.п. ф-лы, 10 ил.

| O.A | |||

| NIKOLAEVA et al | |||

| Synthesis and Investigation of Carbon-Metal Containing Tubulenes Оbtained from Functional Polymers, Fullerenes and Atomic Clusters, St | |||

| Petersburg, Russia, July 2-6, 2001, p.117 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВЫХ НАНОТРУБОК | 1998 |

|

RU2135409C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 1999 |

|

RU2169699C2 |

| JP 7165406 А, 27.06.1995. | |||

Авторы

Даты

2004-01-20—Публикация

2002-04-08—Подача