Изобретение относится к методам получения аморфных материалов и может найти применение в приборостроительной, аэрокосмической, автомобильной и металлургической отраслях промышленности при производстве магнитных экранов, электромагнитных датчиков, магнитопроводов и т.д.

Известен способ получения аморфной ленты методом спиннингования [патент США №4221257, кл. 164-87, 1980]. Способ основан на том, что расплавленный в высокочастотном индукторе металл выливают из резервуара через прорезь на поверхность охлаждаемой транспортерной ленты, движущейся на двух роликах. Применение транспортера приводит к увеличению протяженности контакта затвердевающего металла с охлаждаемой подложкой для увеличения толщины получаемой аморфной ленты до 0,1 мм.

Наиболее близким является способ получения аморфной ленты на закалочном диске, описанный в патенте США №3862658, кл. 164-87, 1975, в котором для увеличения длительности и протяженности контакта затвердевающего металла с диском (охлаждаемой подложкой) применяют специальные приспособления: бесконечный движущийся ремень из сплава меди с бериллием или газовые струи, прижимающие ленту к диску. Эти приспособления одновременно осуществляют охлаждение наружных (не прилегающих к диску) слоев ленты. Однако толщина полученной аморфной ленты не превышает 0,1 мм. Это объясняется тем, что сверхбыстрое охлаждение (со скоростью, большей 106К/с), приводящее к получению аморфной структуры, происходит только со стороны ленты, прилегающей к диску. При этом при его затвердевании скорость охлаждения снижается из-за повышения теплового сопротивления и уменьшения плотности теплового потока от расплава к диску. При толщине слоя примерно 0,1 мм скорость охлаждения снижается так, что металл начинает кристаллизоваться. Охлаждающее действие движущегося ремня или газовых струй не может увеличить толщину аморфного слоя ввиду того, что они вступают в контакт с металлом тогда, когда он уже затвердел.

Заявляемое изобретение направлено на получение аморфного материала неограниченной толщины.

Поставленная задача достигается тем, что в способе получения аморфного материала, заключающемся в нанесении на охлаждаемую подложку предварительно расплавленного металлического сплава, согласно изобретению производят послойное напыление расплавленных частиц аморфного порошка, нагрев которых осуществляют в плазменной струе, производя дополнительное охлаждение периферии пятна напыления, причем расход теплоносителя и задаваемая скорость взаимного перемещения плазменной струи и подложки обеспечивают скорость охлаждения напыляемого слоя, превышающую критическую скорость аморфизации.

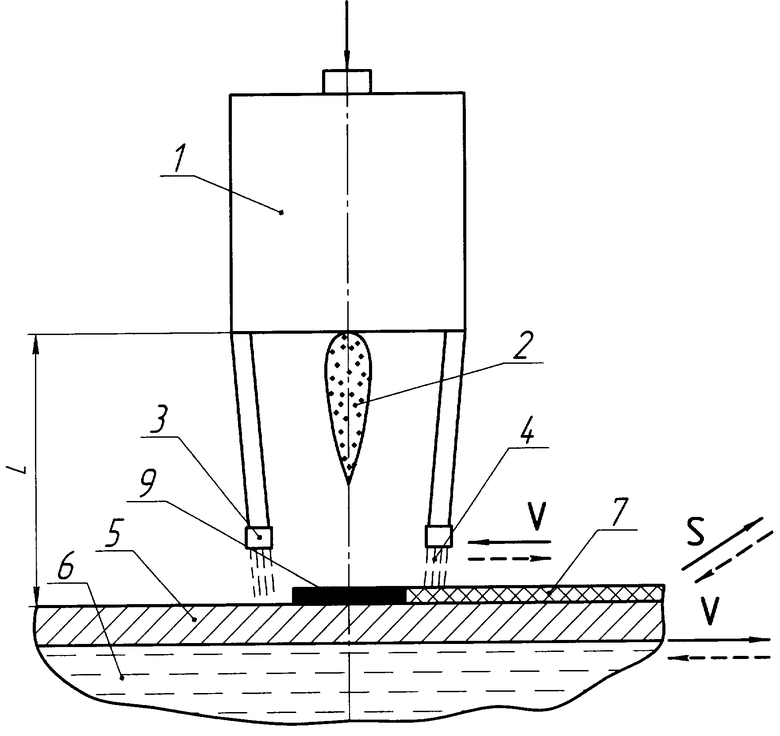

На чертеже приведена схема установки, реализующей предлагаемый способ.

Установка содержит плазмотрон 1, создающий плазменную струю 2, форсунки 3 для подачи теплоносителя 4, подложку 5, охлаждаемую теплоносителем 6.

Исходный аморфный порошок транспортирующим газом аргоном подается в плазмотрон 1, нагревается в плазменной струе 2 до температуры плавления и со скоростью, близкой к скорости плазменной струи, на дистанции L переносится к поверхности подложки 5, охлаждаемой теплоносителем 6.

На процесс формирования массивного аморфного материала 7 существенное влияние оказывает скорость охлаждения расплавленных частиц, зависящая от температуры напыляемой поверхности, контактирующей с расплавленными частицами снизу и от температуры наружной поверхности расплавленных частиц в пятне напыления 9, определяемой количеством теплоносителя 4, подаваемого на границу подвижного пятна напыления. Скорость движения пятна напыления 9 складывается из скоростей относительного перемещения плазменной струи 2 и подложки 5 (V). Периферия пятна напыления расположена примерно на расстоянии от 3 до 10 мм от центра плазменной струи. Так как напыление осуществляется сканированием напыляемой поверхности за счет возвратно-поступательного движения плазмотрона и смещением подложки на шаг сканирования S, то устанавливаются две форсунки для подачи теплоносителя. Одна форсунка охлаждает напыляемую поверхность перед пятном напыления, другая - после нанесения очередного слоя, при реверсе происходит автоматическая смена их воздействия на напыляемую поверхность.

Выбор исходного порошка в аморфном виде обусловлен тем, что плазменная струя имеет достаточно высокий температурный градиент от 200°С на периферии до 10000...15000°С в центре. Следовательно, нагрев частиц порошка неравномерен и в зависимости от конструкции плазмотрона в плазменной струе содержится: 5...20% нерасплавленных, 5...15% оплавленных, 70...95% расплавленных и 2...5% испарившихся частиц.

Соответственно затвердевший слой будет состоять из расплавленных частиц, оплавленных частиц с кристаллическим ядром и нерасплавленных «захлопнутых» частиц. Поэтому в случае исходного кристаллического порошка получить материал с содержанием аморфной фазы, близкой к 100%, практически невозможно, так как в нем будет всегда присутствовать доля оплавленных частиц с кристаллическим ядром и доля нерасплавленных «захлопнутых» кристаллических частиц.

Пример 1

Плазмотрон (Плазмотрон Саунина, патент РФ №227684) устанавливаем на дистанции L=100 мм от подложки. Нижняя поверхность подложки охлаждается водой с расходом 5 мл/с на 1 см2. Материал подложки - алюминий с толщиной от 0,1...1 мм. Исходный аморфный порошок состава Fe83B17 с расходом 2 г/с транспортирующим газом аргоном подается в плазмотрон, нагревается до температуры плавления в плазменной струе мощностью 22кВт и со скоростью 270 м/с переносится на подложку. При этом относительная скорость перемещения плазмотрона и подложки составляет 50 мм/с. Указанные выше параметры напыления соответствуют максимальному коэффициенту использования порошка (КИП) для данного плазмотрона. За один проход плазмотрона напыляется слой толщиной 0,2 мм, при этом диаметр пятна напыления на уровне 0,7 толщины составляет 6 мм, а шаг сканирования S=9 мм. Скорость охлаждения поверхностного слоя после пятна напыления определяется расходом теплоносителя, подаваемого из форсунки на границу пятна напыления. В данном примере расход теплоносителя равен 2 мл/с на 1 мм2 напыленной поверхности. При этом режиме содержание аморфной фазы в напыленном покрытии составляет 50%.

Пример 2

Параметры напыления такие же, что и в первом примере. Расход теплоносителя равен 6 мл/с на 1 мм2 напыленной поверхности. При этом режиме содержание аморфной фазы в напыленном покрытии составляет 85%.

Пример 3

Параметры напыления такие же, что и в первом примере. Расход теплоносителя равен 10 мл/с на 1 мм напыленной поверхности. При этом режиме содержание аморфной фазы в напыленном покрытии составляет 99,5%.

Пример 4

Параметры напыления такие же, что и в первом примере, кроме скорости относительного перемещения V, которая в данном примере будет равна 5 мм/с. Расход теплоносителя равен 10 мл/с на 1 мм2 напыленной поверхности. При этом режиме содержание аморфной фазы в напыленном покрытии составляет 45%.

Пример 5

Параметры напыления такие же, что и в первом примере, кроме скорости относительного перемещения V, которая равна 25 мм/с. Расход теплоносителя равен 10 мл/с на 1 мм2 напыленной поверхности. При этом режиме содержание аморфной фазы в напыленном покрытии составляет 80%.

Пример 6

Подложка выполнена из органического материала - текстолита, толщиной 3 мм. Параметры напыления такие же, что и в первом примере. Расход теплоносителя равен 10 мл/с на 1 мм2 напыленной поверхности. При этом режиме содержание аморфной фазы в напыленном покрытии составляет 99,5%.

Пример 7

Подложка выполнена из керамического материала - Al2О3 толщиной 3 мм. Параметры напыления такие же, что и в первом примере. Расход теплоносителя равен 10 мл/с на 1 мм напыленной поверхности. При этом режиме содержание аморфной фазы в напыленном покрытии составляет 99,5%.

Для всех примеров толщина напыленного аморфного материала составляет 10 мм. Неравномерность толщины напыления составила 0,1...0,2 мм.

Для выявления структуры сплава по всей толщине напыленного материала проводили его послойный анализ с постепенным удалением слоев через 2 мм электроэрозионным методом и из пяти значений процентного содержания аморфной фазы в каждом слое в таблицу заносилось среднее значение. Рентгенографический анализ, выполненный на установке ДРОН-3 на Си Кα-излучении, подтвердил аморфность всех исследуемых образцов, однако не позволил идентифицировать эти состояния по количеству аморфной и кристаллической фаз. Соотношение аморфной и кристаллической фаз определялось методом магнитоструктурного анализа (Исхаков Р.С., Бруштунов М.М., Турпанов И.А. Исследование микрокристаллических и аморфных сплавов Co-Zn магнитоструктурными методами. // ФММ, 1988, т.66, №3, с.469-477).

В таблице приводится процентное содержание аморфной фазы в напиленном материале при различном расходе теплоносителя на 1 мм2 и разных скоростях относительного перемещения плазменной струи и подложки.

Приведенные примеры показывают, что степень аморфизации напыленного слоя зависит от расхода теплоносителя, подаваемого на подвижную границу пятна напыления и от скорости относительного перемещения плазмотрона и подложки. Толщина аморфного слоя и степень его аморфизации не зависят от теплопроводности подложки, ее толщины и материала (подложка может быть выполнена из металлического, органического, керамического материалов). Охлаждение подложки снизу осуществляют для стабилизации физических параметров подложки, например коэффициента температурного расширения, либо ее структуры.

Заявляемым способом возможно получение массивного аморфного материала неограниченной толщины независимо от толщины и материала подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ SmBaCuO | 2013 |

|

RU2541240C2 |

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО ПОКРЫТИЯ ИЗ СПЛАВА САМАРИЯ С КОБАЛЬТОМ | 2013 |

|

RU2524033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2006 |

|

RU2335574C1 |

| Способ плазменного напыления с насадкой к плазмотрону и устройство для его осуществления | 2018 |

|

RU2704680C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

| Способ плазменного нанесения наноструктурированного теплозащитного покрытия | 2017 |

|

RU2683177C1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2549501C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

Изобретение относится к методам получения аморфных материалов и может быть использовано в приборостроительной, аэрокосмической, автомобильной и металлургической отраслях промышленности при производстве магнитных экранов, электромагнитных датчиков, магнитопроводов. Проводят послойное напыление на охлаждаемую подложку предварительно расплавленных частиц аморфного порошка, нагрев которых осуществляют в плазменной струе. При напылении частиц аморфного порошка проводят дополнительное охлаждение периферии пятна напыления теплоносителем. Расход теплоносителя и скорость относительного перемещения плазменной струи и подложки задают так, чтобы скорость охлаждения напыленного слоя превышала бы критическую скорость аморфизации. Получают массивный аморфный материал. 1 ил., 1 табл.

Способ получения массивного аморфного материала, включающий послойное напыление на охлаждаемую подложку предварительно расплавленных частиц аморфного порошка, нагрев которых осуществляют в плазменной струе, отличающийся тем, что при напылении частиц аморфного порошка проводят дополнительное охлаждение периферии пятна напыления теплоносителем, задают расход теплоносителя и скорость относительного перемещения плазменной струи и подложки, обеспечивающие скорость охлаждения напыленного слоя, превышающую критическую скорость аморфизации.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ химико-термической обработки труб | 1987 |

|

SU1514823A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| JP 60194085 А, 02.10.1985 | |||

| US 3862658 А, 28.01.1975 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2008-11-10—Публикация

2007-02-19—Подача