Изобретение относится к способу выделения изобутилена из углеводородных фракций путем обработки их водой в присутствии кислотных катализаторов с образованием третичного бутилового спирта, который затем подвергают разложению с получением изобутилена или используют в качестве товарного продукта.

Известен способ очистки С4-углеводородных фракций от изобутилена путем противоточного контактирования исходной фракции с водой в колонне в присутствии формованного ионитного катализатора, расположенного в зоне реакции указанной колонны с выводом в виде верхнего продукта очищенной от изобутилена С4-углеводородной фракции и в виде нижнего продукта водного раствора третичного бутилового спирта, который подают на ректификацию.

В известном способе скорость подачи воды составляет 5-30 м/ч и скорость движения С4-углеводородной фракции в слое катализатора 0,0005-0,020 м/с. Процесс проводят при 70-130оС, давлении, достаточном для осуществления реакции в жидкой фазе и объемном соотношении воды и С4-углеводородной фракции не менее 5.

При использовании этого способа производительность процесса гидратации возрастает с увеличением линейной скорости воды и концентрации изобутилена во фракции. При проведении процесса с линейной скоростью воды более 10 м/ч высокую конверсию можно получить при объемном соотношении воды и С4-углеводородной фракции не менее 8.

Недостатком способа является большое количество циркулирующей в процессе воды, что влечет за собой высокие расходы энергетики и увеличение объема оборудования.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ очистки С4-углеводородных фракций от изобутилена путем противоточного контактирования исходной фракции с водой в колонне в присутствии ионитного формованного катализатора, расположенного в зоне реакции указанной колонны, с выводом в виде верхнего продукта очищенной С4-углеводородной фракции, в виде нижнего продукта водного раствора трет-бутанола и в виде бокового отбора из зоны реакции С4-углеводородной фракции, содержащей 5-50 мас. третичного бутилового спирта, которую подают на дополнительную очистку с отделением третичного бутилового спирта и продуктов очистки. Продукт очистки С4-углеводородную фракцию рециркулируют в зону реакции.

Воду подают в верхнюю часть реакционной зоны со скоростью 5-30 м/ч, углеводородную фракцию снизу. Скорость подъема углеводородной фракции в слое катализатора 0,0005-0,020 м/с. Углеводородную фракцию, содержащую 5-50 мас. третичного бутилового спирта, отбирают из зоны реакции и, используя известные методы (ректификация, отмывка и др.), проводят отделение третичного бутилового спирта от фракции. Очищенная от трет-бутанола углеводородная фракция вновь подается в колонну в ту же зону.

В колонне поддерживают температуру 70-130оС и давление, достаточное для осуществления реакции в жидкой фазе. Очищенную от изобутилена С4-углеводородную фракцию отбирают с верха колонны. Водный раствор трет.-бутанола выводят с низа колонны и подают на концентрирование. Трет.-бутанол, отделенный от С4-углеводородной фракции, смешивают с концентрированным водным раствором и далее разлагают с выделением изобутилена, либо используют для получения безводного трет-бутанола. Соотношение вода:фракция составляет 6 об./об.

Несмотря на то, что известный способ снижает количество циркулирующей в процессе воды, последнее остается значительным при проведении процесса с высокой производительностью и глубокой степенью извлечения изобутилена.

Изобретение направлено на увеличение доли трет.-бутанола, выводимого с углеводородной фракцией в виде бокового потока из зоны реакции, уменьшение количества воды, выводимой из реакционной зоны на дальнейшую переработку и сокращение за счет этого объемов аппаратов, т.е. капитальных затрат и расходов на энергетику.

Поставленная задача решается тем, что в способе выделения изобутилена из содержащих его углеводородных смесей путем противоточного жидкофазного контактирования исходной смеси с водой в колонне в присутствии кислотного гетерогенного катализатора, расположенного в реакционной зоне колонны, с выводом сверху колонны непрореагировавших углеводородов, из нижней части реакционной зоны водного раствора трет.-бутанола, подаваемого затем на разложение на изобутилен и воду, с отбором из средней части реакционной зоны смеси углеводородов и водного раствора трет.-бутанола с последующим отделением от этой смеси углеводородов, возвращаемых в реакционную зону, используют колонну, имеющую верхнюю и нижнюю экстракционные зоны, расположенные соответственно выше и ниже реакционной зоны и снабженные инертными массообменными элементами или насадкой, причем исходную углеводородную смесь подают в нижнюю часть нижней экстракционной зоны, воду в верхнюю часть верхней экстракционной зоны, а водный раствор трет.-бутанола, выводимый из реакционной зоны, делят на два потока в массовом соотношении от 4:1 до 1:4, один из которых подают на разложение, а второй подают в верхнюю часть нижней экстракционной зоны и выходящий с нижней части этой зоны поток возвращают в реакционную зону.

Отличительными от прототипа признаками являются следующие: наличие двух экстракционных зон, расположенные ниже и выше зоны реакции и заполненных масс-обменными элементами или насадкой, подача исходной углеводородной смеси снизу нижней экстракционной зоны, разделение водного раствора трет.-бутанола, отходящего снизу реакционной зоны, на два потока в пропорции от 4:1 до 1:4, один из которых направляют в нижнюю экстракционную зону, и затем с низа колонны возвращают в реакционную зону, а другой поток направляют в узел отгонки и/или разложения трет.-бутанола и воду после разложения трет.-бутанол возвращают на верх верхней экстракционной зоны.

На чертеже представлена технологическая схема предлагаемого способа.

Способ осуществляют следующим образом. В верхнюю часть гидратора 1, представляющего собой колонну, средняя зона которой заполнена катализатором, а верхняя и нижняя зоны инертными массообменными элементами или насадкой, подают воду по линии 2. Углеводородную фракцию по линии 3 подают в низ нижней экстракционной зоны колонны.

Кислотный катализатор типа КУ-2ФПП, представляющий сформованную смесь порошкообразного сульфированного сополимера стирола с дивинилбензолом и термостатированного материала, или типа КИФ, получающийся сульфированием сформованной смеси сополимера стирола с дивинилбензолом и термопластичного материала, изготовлен в виде гранул различной формы, в частности цилиндриков размером 5х10 мм.

Изобутилен реагирует с водой на катализаторе с образованием третичного бутилового спирта, который распределяется между водой и углеводородной фракцией. Образовавшийся третичный бутиловый спирт выводят из гидрататора двумя потоками: по линии 4 с углеводородной фракцией из зоны реакции и с водным потоком по линии 5 из нижней части реакционной зоны. Углеводородный поток направляют в колонну 6, где третичный бутиловый спирт отделяют от углеводородной фракции и выводят в виде кубового продукта.

Водный поток, содержащий трет.-бутанол, подвергают концентрированию в колонне 7, после чего вместе с трет-бутанолом, отделенным от углеводородного потока, направляют на глубокое удаление С4-углеводородов и далее на разложение с целью получения изобутилена чистотой 99,99% По линии 8 воду из колонны 7 подают на верх колонны 1. Углеводороды из колонны 6 по линии 9 возвращают в зону реакции.

Водный раствор трет.-бутанола можно направить на разложение без концентрирования, а третичный бутиловый спирт, выделенный из углеводородной фракции, можно использовать для получения безводного третичного бутилового спирта.

В колонне поддерживают температуру 70-130оС и давление, достаточное для осуществления реакции в жидкой фазе.

Очищенную от изобутилена углеводородную фракцию выводят с верха верхней экстракционной зоны колонны по линии 10.

Воду с низа нижней экстракционной зоны подают по линии 11 вверх реакционной зоны гидрататора.

В предлагаемом способе доля трет.-бутанола, отбираемого с углеводородным потоком, достигает 80% против 46% в известном способе, для фракции, содержащей 38-40% изобутилена.

Экономия энергозатрат составляет 0,4 кг/т изобутилена.

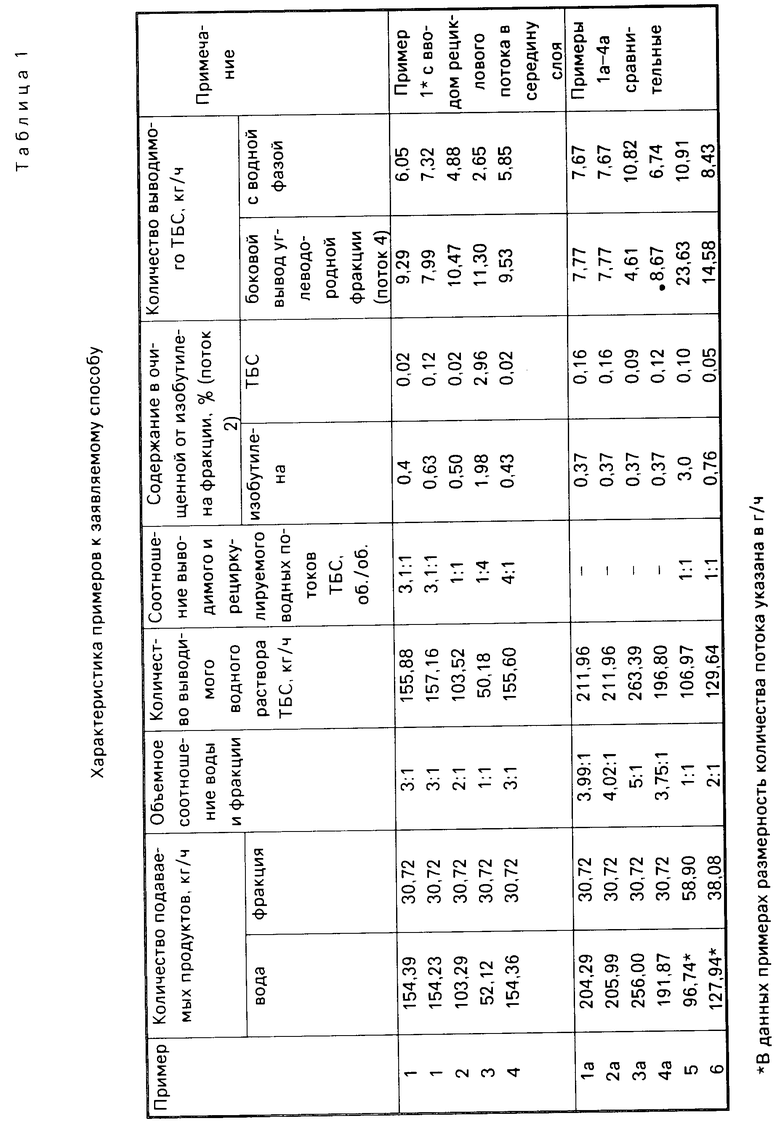

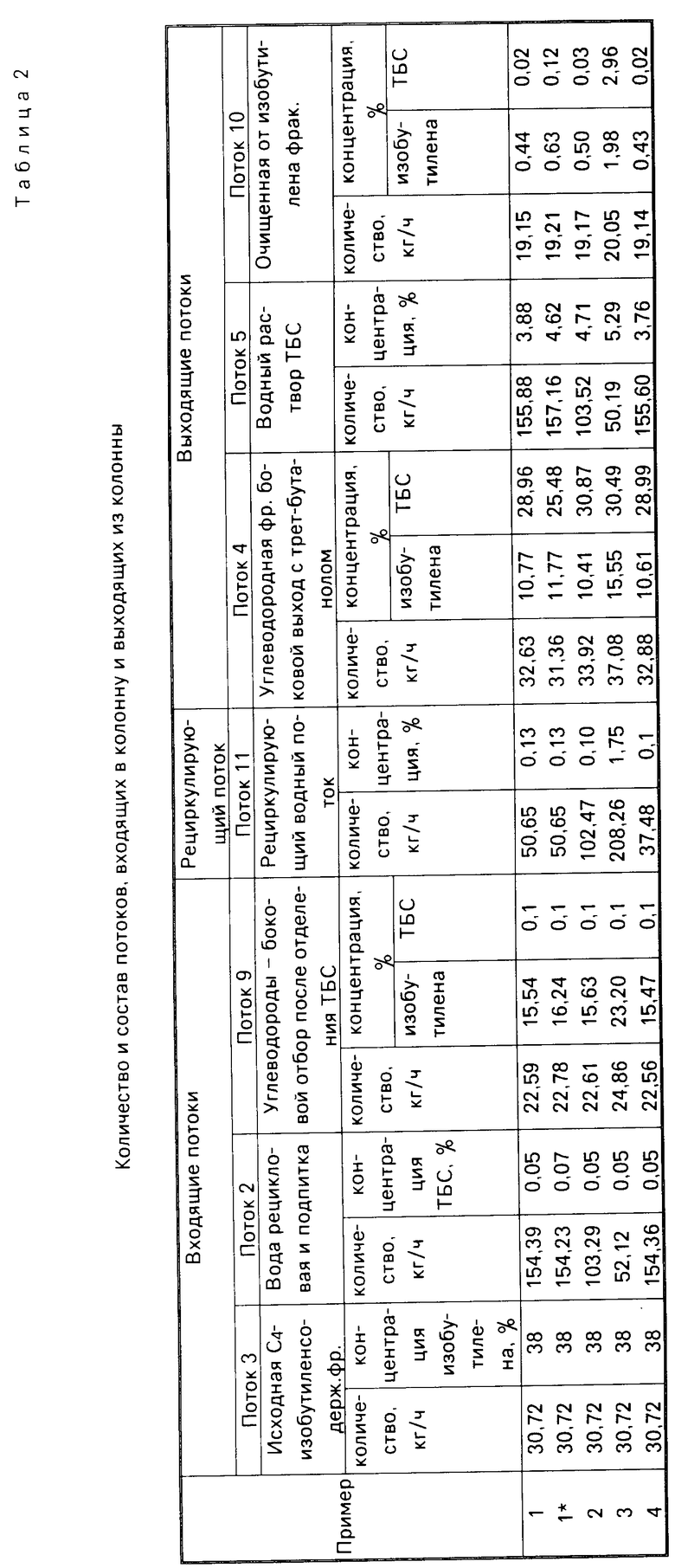

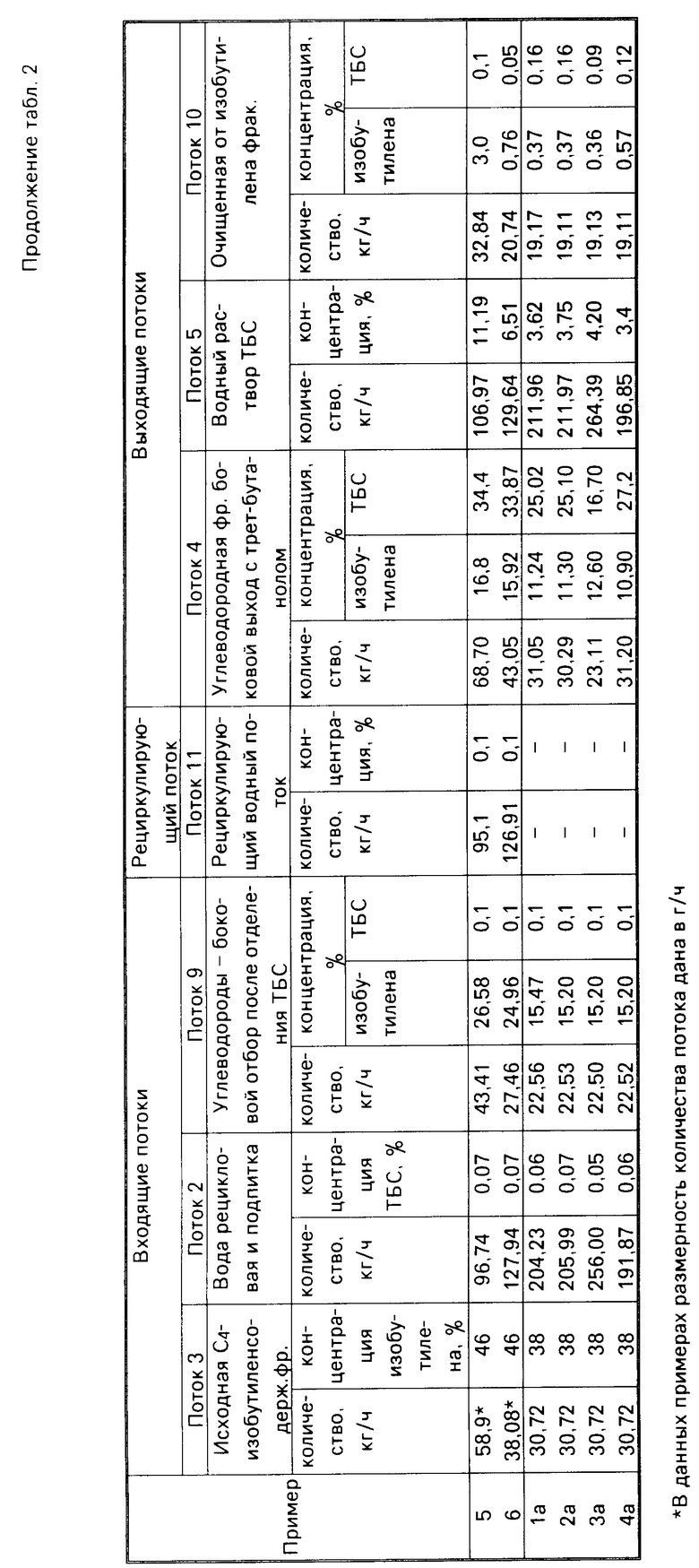

Способ иллюстрируется примерами, представленными в табл. 1, 2.

П р и м е р ы 1-4. В гидрататор, представляющий собой колонну из стали Х18Н10Т высотой 8 м и внутренним диаметром 200 мм, загружают 230 л катализатора, полученного экструзией смеси, состоящей из 70 мас.ч. порошкообразного сульфированного сополимера стирола с дивинилбензолом и 30 мас.ч. полипропилена, и 22 л насадки в виде колец Рашига размером 15х15 по 11 л выше и ниже слоя катализатора. Катализатор имеет обменную статическую емкость

3,0

C4-углеводородную фракцию, содержащую 38% изобутилена в количестве согласно табл. 1, 2, подают в низ нижней экстракционной зоны.

Воду в количестве согласно табл. 1, 2 подают в верх верхней экстракционной зоны. Объемное соотношение подаваемых воды и С4-углеводородной фракции представлено в табл. 1.

Температура в реакционной и экстракционной зонах составляет 85-90оС, давление 18-20 атм.

Получающийся трет. -бутанол выводят из реакционной зоны на уровне 1/3 слоя с углеводородной фракцией в количестве согласно табл. 1, 2 и с водной фазой в количестве согласно табл. 1, 2 с низа реакционной зоны.

Углеводородный поток, содержащий трет.-бутанол, направляют в ректификационную колонну с числом тарелок 15. Ректификацию ведут с флегмовым числом 0,5. После отделения трет.-бутанола углеводородную фракцию возвращают в ту же зону.

Водный поток, выходящий с низа реакционной зоны, делят на два потока в соотношении согласно табл. 1, первый из которых в количестве согласно табл. 1, 2 выводят из гидрататора и направляют на концентрирование в ректификационную колонну с числом тарелок 40. Ректификацию ведут с флегмовым числом 0,4-1, второй поток в количестве согласно табл. 1 поступает в нижнюю экстракционную зону. Воду, выходящую с низа колонны, направляют на верх реакционной зоны.

Очищенную от изобутилена фракцию в количестве согласно табл. 1, 2 и содержащую изобутилен в количестве согласно табл. 1. 2 выводят с верха колонны. Для сравнения в табл. 1, 2 приведены примеры 1а-4а с использованием гидрататора без экстракционных зон.

П р и м е р ы 1а-4а. Гидратацию проводят в гидрататоре, представляющем собой колонну из стали Х18Н10Т, высотой 7,3 м с внутренним диаметром 200 мм. В реактор загружают 230 л катализатора как в примерах 1-4.

С4-углеводородную фракцию, содержащую 38% изобутилена, в количестве согласно табл. 1, 2 подают в низ гидрататора.

Воду в количестве согласно табл. 1, 2 подают в верх гидрататора. Объемное соотношение подаваемых воды и С4-углеводородной фракции представлено в табл. 1. Температура гидратации 85-90оС, давление 18-20 атм.

Получающийся трет. -бутанол выводят из реакционной зоны на уровне 1/3 слоя катализатора с углеводородной фракцией в количестве согласно табл. 1, 2 и с водной фазой в количестве согласно табл. 1, 2 с низа колонны.

Водный раствор трет.-бутанола с низа колонны подают на концентрирование в ректификационную колонну как в примерах 1-4.

Углеводородную фракцию подвергают ректификации на колонне с числом тарелок 15 и флегмовым числом 0,5 и возвращают в гидрататор на том же уровне.

Доля трет.-бутанола, выведенного с углеводородной фракцией, по сравнению с трет.-бутанолом, выведенным с водной фазой с низа колонны, показана на табл. 1.

П р и м е р 5. В гидрататор, представляющий собой колонну из стали 12Х18Н10Т общей высотой 1650 мм и внутренним диаметром 32 мм загружают цеолитный катализатор офферетит, представляющий гранулы цилиндрической формы диаметром 1,5 мм, длиной 3-10 мм в количестве 0,880 л.

Снизу и сверху слоя катализатора помещают насадку в виде керамических колечек размером 5х6 мм в объеме по 0,16 л.

С4-углеводородную фракцию, содержащую 46% изобутилена, в количестве 32,8 г/ч, подают в низ нижней экстракционной зоны, а воду в количестве 95,1 г/ч в верх верхней экстракционной зоны.

Объемное соотношение подаваемой воды и С4-углеводородной фракции составляет 1:1.

Температура в реакционной и экстракционных зонах 115-120оС, давление 29 атм.

Углеводородная фракция, пройдя нижнюю экстракционную зону и 1/2 часть катализаторного слоя с количеством катализатора 0,4 л, содержит 16,8% изобутилена и 34,4% трет. -бутанола и выводится в ректификационную колонну для отделения трет.-бутанола в виде кубового продукта. Дистиллат С4-углеводородная фракция с верха колонны направляется в реакционную зону на уровне отбора фракции с трет.-бутанолом и проходит остальной слой катализатора и верхнюю отмывную зону. С верха гидрататора выводится С4-углеводородная фракция в количестве 32,8 г/ч, содержащая 3% изобутилена.

Водный поток выходит с низа реакционной зоны и разделяется на два потока: первый в количестве 106,97 г/ч выводят из гидрататора и направляют в ректификационную колонну на концентрирование, второй в количестве 107,04 г/ч поступает в нижнюю экстракционную зону и, пройдя ее, рециркулирует на верх реакционной зоны.

Количество трет.-бутанола, выведенного с углеводородным и с водным потоками, составляет соответственно 68,4 и 31,6% от общего количества образующегося спирта.

П р и м е р 6. В гидрататор, описанный в примере 5, загружают катионит КУ-23, представляющий макропористый сульфокатионит в виде шариков величиной 0,3-1,2 мм в количестве 1,075 л.

С низу и с верха слоя катализатора помещают насадку в виде керамических колечек размером 5х6 мм в количестве 0,161 и 0,064 л соответственно.

С4-углеводородную фракцию, содержащую 46% изобутилена, в количестве 38,08 г/ч подают в низ нижней экстракционной зоны, а воду в количестве 127,94 г/ч в верх верхней экстракционной зоны. Объемное соотношение подаваемой воды и С4-углеводородной фракции составляет 2:1.

Температура в реакционной и экстракционных зонах поддерживали 115-120оС, давление 29 атм.

Углеводородная фракция, пройдя нижнюю экстракционную зону и 1/3 часть катализаторного слоя с количеством катализатора 0,36 л и содержащая 15,9% изобутилена и 33,9% трет.-бутанола, выводится в ректификационную колонну для отделения трет.-бутанола в виде кубового продукта. Дистиллат С4-углеводородная фракция с верха колонны направляется в реакционную зону на уровне отбора фракции и проходит остальной слой катализатора и верхнюю отмывную зону. С верха гидрататора выводят С4-углеводородную фракцию в количестве 20,7 г/ч, содержащую 0,76% изобутилена.

Водный поток выходит с низа реакционной зоны и разделяется на два потока: первый в количестве 129,6 г/ч выводят из гидрататора и направляют в реактификационную колонну на концентрирование, второй в количестве 135,7 г/ч поступает в нижнюю экстракционную зону и, пройдя ее, рециркулирует на верх реакционной зоны.

Количество трет. -бутанола, выведенного с углеводородным и водным потоками, составляет 63,4- и 36,6% соответственно от всего образующегося количества спирта.

По предлагаемому способу образующийся в результате реакции третичный бутиловый спирт выводится с углеводородной и водной фазами, количество трет. -бутанола, выводимое с углеводородной фазой, увеличивается на 10-35% а количество водного раствора трет.-бутанола, подаваемого на дальнейшую переработку, уменьшается в 1,3-5,3 раза. Это позволяет снизить расход энергосредств и капитальные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ | 2007 |

|

RU2338735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА | 1995 |

|

RU2076091C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2068838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ | 1993 |

|

RU2063396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА | 2009 |

|

RU2394806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2304138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2304137C1 |

Использование: для получения изобутилена, третичного бутилового спирта и очистки углеводородных фракций от изобутилена. Сущность изобретения: выделяют изобутилен из углеводородных смесей, содержащих его, путем противоточного жидкофазного контактирования исходной смеси с водой в колонне в присутствии кислотного гетерогенного катализатора с выводом сверху колонны непрореагировавших углеводородов, из средней реакционной зоны смеси углеводородов и трет.-бутана, от которого углеводороды отделяют и возвращают в колонну, и из нижней части водного раствора трет.-бутанола, который подвергают затем разложению. Причем в колонне выше и ниже реакционной зоны располагаются экстракционные зоны, снабженные инертным масс-бменными элементами или насадкой. Исходную углеводородную смесь подают снизу нижней экстракционной зоны, а водный раствор трет. -бутанола, отходящий снизу реакционной зоны, делят на два потока в пропорции от 4 1 до 1 4, один из которых направляют в нижнюю экстракционную зону и затем из куба колонны возвращают в ее среднюю часть, и другой поток напрвляют в узел и/или разложения трет.-бутанола и воду возвращают на верх верхней экстракционной зоны. Способ позволяет на 10 35% увеличить количество трет.-бутанола, выводимого с углеводородной фазой, и в 1,3 5,3 раза уменьшить количество водного раствора трет.-бутанола, подаваемого на дальнейшую переработку, что позволяет снизить расход энергосредств и капитальные затраты. 1 ил. 2 табл.

СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА ИЗ СОДЕРЖАЩИХ ЕГО УГЛЕВОДОРОДНЫХ СМЕСЕЙ путем противоточного жидкофазного контактирования исходной смеси с водой в колонне в присутствии кислотного гетерогенного катализатора, расположенного в реакционной зоне колонны, с выводом сверху колонны непрореагировавших углеводородов, из нижней части реакционной зоны водного раствора третбутанола, подаваемого затем на разложение на изобутилен и воду, с отбором из средней части реакционной зоны смеси углеводородов и водного раствора третбутанола с последующим отделением от этой смеси углеводородов, возвращаемых в реакционную зону, отличающийся тем, что используют колонну, имеющую верхнюю и нижнюю экстракционные зоны, расположенные соответственно выше и ниже реакционной зоны и снабженные инертными массообменными элементами или насадкой, причем исходную углеводородную смесь подают в нижнюю часть нижней экстракционной зоны, воду в верхнюю часть верхней экстракционной зоны, в водный раствор третбутанола, выводимый из реакционной зоны, делят на два потока в массовом соотношении от 4: 1 до 1:4, один из которых подают на разложение, а второй подают в верхнюю часть нижней экстракционной зоны, и выходящий с нижней части этой колонны поток возвращают в реакционную зону.

| Инструмент для монтажа плоских пру-жиННыХ КОлЕц | 1979 |

|

SU850343A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-09-10—Публикация

1992-05-25—Подача