гв

////

00

со

Изобретение относится к технике очистки газа от пыли рукавными фильтрами и может быть использовано в черной, цветной металлургии и в других отраслях промышленности.

Целью изобретения является повьше- ние производительности и надежности работы фильтра.

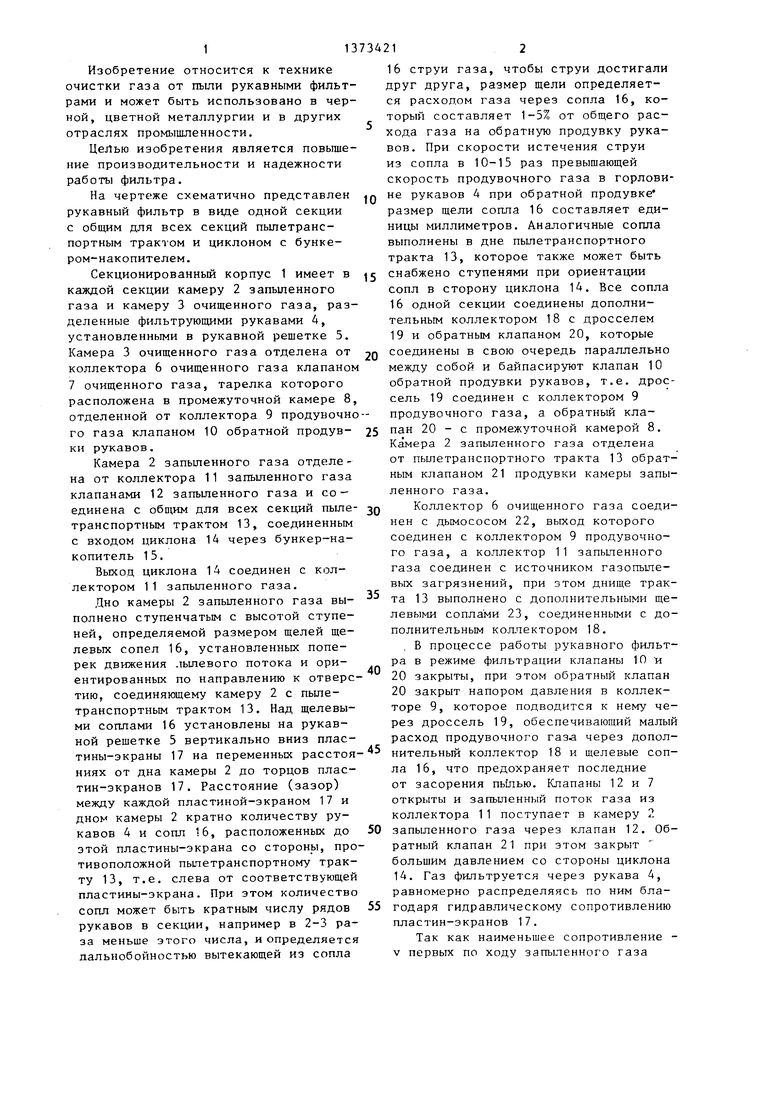

На чертеже схематично представлен рукавный фильтр в виде одной секции с общим для всех секций пылетранс- портным трактом и циклоном с бункером-накопителем.

Секционированный корпус 1 имеет в каждой секции камеру 2 запыленного газа и камеру 3 очищенного газа, разделенные фильтрующими рукавами 4, установленными в рукавной решетке 5. Камера 3 очищенного газа отделена от коллектора 6 очищенного газа клапаном 7 очищенного газа, тарелка которого расположена в промежуточной камере 8, отделенной от коллектора 9 продувочно го газа клапаном 10 обратной продувки рукавов.

Камера 2 запыленного газа отделена от коллектора 11 запыленного газа клапанами 12 запыленного газа и со- единена с общим для всех секций пыле- транспортным трактом 13, соединенным с входом циклона 14 через бункер-накопитель 15.

Выход циклона 14 соединен с коллектором 11 запыленного газа.

Дно камеры 2 запыленного газа выполнено ступенчатым с высотой ступеней, определяемой размером щелей щелевых сопел 16, установленных поперек движения лылевого потока и ориентированных по направлению к отверстию, соединяющему камеру 2 с пыле- транспортным трактом 13. Над щелевыми соплами 16 установлены на рукавной решетке 5 вертикально вниз плас16 струи газа, чтобы струи достигали

10

друг друга, размер щели определяется расходом газа через сопла 16, который составляет 1-5% от общего расхода газа на обратную продувку рукавов. При скорости истечения струи из сопла в 10-15 раз превышающей скорость продувочного газа в горловине рукавов 4 при обратной продувке размер щели сопла 16 составляет единицы миллиметров. Аналогичные сопла выполнены в дне пылетранспортного тракта 13, которое также может быть 5 снабжено ступенями при ориентации сопл в сторону циклона 14. Все сопла 16 одной секции соединены дополнительным коллектором 18 с дросселем

19и обратным клапаном 20, которые соединены в свою очередь параллельно между собой и байпасируют клапан 10 обратной продувки рукавов, т.е. дроссель 19 соединен с коллектором 9 продувочного газа, а обратный клапан 20 - с промежуточной камерой 8. Камера 2 запыленного газа отделена

от пылетранспортного тракта 13 обратным клапаном 21 продувки камеры запыленного газа.

Коллектор 6 очищенного газа соединен с дымососом 22, выход которого соединен с коллектором 9 продувочного газа, а коллектор 11 запыленного газа соединен с источником газопьше- вых загрязнений, при этом днище тракта 13 выполнено с дополнительными щелевыми соплами 23, соединенными с дополнительным коллектором 18.

В процессе работы рукавного фильтра в режиме фильтрации клапаны 10 и

20закрыты, при этом обратный клапан 20 закрыт напором давления в коллекторе 9, которое подводится к нему через дроссель 19, обеспечивающий малый расход продувочного газа через допол20

25

30

35

40

тины-экраны 17 на переменных расстоя- нительный коллектор 18 и щелевые соп13734212

16 струи газа, чтобы струи достигали

друг друга, размер щели определяется расходом газа через сопла 16, который составляет 1-5% от общего расхода газа на обратную продувку рукавов. При скорости истечения струи из сопла в 10-15 раз превышающей скорость продувочного газа в горловине рукавов 4 при обратной продувке размер щели сопла 16 составляет единицы миллиметров. Аналогичные сопла выполнены в дне пылетранспортного тракта 13, которое также может быть снабжено ступенями при ориентации сопл в сторону циклона 14. Все сопла 16 одной секции соединены дополнительным коллектором 18 с дросселем

19и обратным клапаном 20, которые соединены в свою очередь параллельно между собой и байпасируют клапан 10 обратной продувки рукавов, т.е. дроссель 19 соединен с коллектором 9 продувочного газа, а обратный клапан 20 - с промежуточной камерой 8. Камера 2 запыленного газа отделена

от пылетранспортного тракта 13 обратным клапаном 21 продувки камеры запыленного газа.

Коллектор 6 очищенного газа соединен с дымососом 22, выход которого соединен с коллектором 9 продувочного газа, а коллектор 11 запыленного газа соединен с источником газопьше- вых загрязнений, при этом днище тракта 13 выполнено с дополнительными щелевыми соплами 23, соединенными с дополнительным коллектором 18.

В процессе работы рукавного фильтра в режиме фильтрации клапаны 10 и

20закрыты, при этом обратный клапан 20 закрыт напором давления в коллекторе 9, которое подводится к нему через дроссель 19, обеспечивающий малый расход продувочного газа через допол

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления многосекционным рукавным фильтром | 1985 |

|

SU1311763A1 |

| Устройство автоматического управления многосекционным рукавным фильтром | 1985 |

|

SU1242213A1 |

| Рукавный фильтр | 1983 |

|

SU1165437A1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2339431C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

Изобретение относится к технике очистки газа от пыли рукавными фильтрами, может быть использовано в черной и цветной металлургии и других отраслях промьгашенности. Его использование позволит повысить производи - тельность и надежность работы фильтра. Рукавный фильтр, содержащий секционированный корпус 1 с фильтрующими рукавами 4, снабжен прикрепленными к рукавной решетке 5 вертикальными пластинами 17 и дополнительным коллектором 18, включающим параллельно размещенные на нем дроссель 19, соединенный с коллектором продувочного газа 9, и обратный клапан 20, соединенный с камерой очищенного газа 3, при этом днище корпуса 1 выполнено ступенчатым со щелевыми соплами 16, которые соединены с коллектором 18, а пластины 17 установлены над соплами 16 на расстоянии от торцов днища 1 ;орпуса 1. Кроме того, днище пыле- траиспортного тракта 13 выполнено с дополнительными щелевыми соплами 23, соединенными с дополнительным коллектором 18 и направленными в сторону циклона 14. 1 з.п. ф-лы. 1 ил. (Л

ниях от дна камеры 2 до торцов пластин-экранов 17. Расстояние (зазор) между каждой пластиной-экраном 17 и дном камеры 2 кратно количеству рукавов 4 и сопл 16, расположенных до этой пластины-экрана со стороны, противоположной пылетранспортному тракту 13, т.е. слева от соответствующей пластины-экрана. При этом количество сопл может быть кратным числу рядов рукавов в секции, например в 2-3 раза меньше этого числа, и определяется дальнобойностью вытекающей из сопла

ла 16, что предохраняет последние от засорения пьшью. Клапаны 12 и 7 открыты и запыленный поток газа из коллектора 11 поступает в камеру 2

запыленного газа через клапан 12. Обратный клапан 21 при этом закрыт большим давлением со стороны циклона 14. Газ фильтруется через рукава 4, равномерно распределяясь по ним благодаря гидравлическому сопротивлению пластин-экранов 17.

Так как наименьшее сопротивление - V первых по ходу запыленного газа

пластин-экранов 17, а далее оно возрастает, то отсутствует эффект инерционного проскока газопылевого потока к дальним от входа отверстиям в рукавной решетке 5. Очищенный газ поступает в камеру 3 и через промежуточную камеру 8 в клапан 7 проходит к дымососу 22.

В режиме регенерации рукавов 4 секции клапаны 7 и 12 принудительно закрывают соответствующими приводами а клапан 10 открывают, и продувочный газ повышенного давления поступает из коллектора 9 на регенерацию рукаВОВ из камер 8 и 3 в камеру 2 корпуса 1. При этом обратньй клапан 21 открывается. В этот момент цавпение газа в камере 8 больше, чем в режиме фильтрации, поэтому обратный клапан 20 открывается избыточным давлением, что обеспечивает повышенный расход газа через щелевые сопла 16, который образует защитную завесу у дна камер 2 от поступающей с рукавов 4 пыли и вместе с расходом газа через рукава обеспечивает перемещение пьшевого потока к ГБЛлетранспортному тракту 13 и вдоль него к циклону 14. Поскольку расход газа вдоль дна к пылетранс- портному тракту 13 непрерывно увеличивается кратно числу рукавов 4 и сопл 16, то и расстояние до дна камеры 2 от пластин-экранов 17 также соответственно увеличивается, скорость газа вдоль дна остается постоянной, что обеспечивает высокую степень очистки камеры 2 от пыли даже при повышенной адгезии и плотности с учетом действия защитной завесы of сопл 16 и 23. Из пылетранспортного тракта 13 газопылевой поток поступает на вход в бункер-накопитель 15, в котором осуществляется отделение грубой фракции пыли.

Далее газопылевой поток попадает в циклон, в котором улавливается основная масса пыли. Отделенная в циклоне пыль также поступает в бункер- накопитель 15, а газ с остатками пыли - в коллектор 11 фильтра.

Предлагаемый фильтр имеет более высокую производительность, поскольку при обратной продувке из регенерируемой секции удаляется за пределы фильтра большая часть уловленной пы- ли. Установка пластин-экранов позволяет в режиме фильтрации более рав

0

5

0

5

0

5

0

5

0

номерно распределить удаляемую пыль по фильтрующим рукавам. Кроме того, фильтр обеспечивает более высокую надежность, так как исключает зависание пьпи над пылевыг рузными затворами бункеров секции и связанную с этим ее плохую выгрузку, меньшую энергоемкость, так как исключает устройства транспортировки уловленной пыли в бункер-накопитель, используя продувочньп газ в качестве транспортирующего агента, меньшую металлоемкость за счет значительного уменьшения бункеров секции фильтров, меньшие габариты.

Экономический эффект от внедрения предлагаемого изобретения по сравнению с базовым объектом, применяемым в установках фильтров ФРО, таким образом, может быть определен дополнительным количеством улавливаемого продукта в результате повышения производительности фильтра на 5%.

Формула изобретения

и надежности , фильтр снабжен прикрепленными к рукавной решетке вертикальными пластинами и дополнительным коллектором с параллельно размещенными на нем дросселем и обратным клапаном, соединенными соответственно с коллектором продувочного газа и камерой очищен}1ого газа, при этом днище корпуса выполнено ступенчатым со щелевыми соплами, соединенными с дополнительным коллектором, а пластины установлены над соплами на расстоянии от днища корпуса.

| Мазус М,Г, и др | |||

| Фильтры для улавливания промышленных пылей, М,: Машиностроение, 1985, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1988-02-15—Публикация

1986-06-17—Подача