Изобретение относится к области неорганической химии, в частности к получению катализаторов, содержащих пористый носитель (активный оксид алюминия) и осажденный на нем каталитически активный металл (палладий) для низкотемпературного окисления оксида углерода.

Оно может быть использовано, например, в средствах индивидуальной (противогазы, самоспасатели, респираторы) и коллективной (приставки к кондиционерам, фильтры очистки воздуха общественных и производственных помещений, защитных сооружений ГО и МЧС) защиты органов дыхания человека, а также в средствах очистки воздуха, предназначенных для герметизированных объектов вооружения и военной техники (В и ВТ), космической, а также авиационной техники.

Известен способ получения катализатора на основе оксида алюминия, содержащего один или несколько металлов платиновой группы, включающий стадии приготовления многокомпонентного носителя, пропитки твердого носителя раствором соли металла платиновой группы с последующими сушкой и прокаливанием при температуре 200-600°С (патент RU №2135279 С1 от 30.06.1998 г., кл. B01J 23/58, 21/00, 37/02, B01J 53/94).

Недостатками способа являются:

- сложность получения катализатора;

- высокая энергоемкость процесса;

- низкая эффективность окисления оксида углерода в области малых значений концентраций при комнатной температуре.

Известен способ получения катализатора, содержащего пористый носитель и осажденный на нем каталитически активный металл, включающий предварительную стадию активации пористого носителя раствором сенсибилизатора, затем обработку активированного носителя раствором соли каталитически активного металла, выбранного из никеля, палладия, платины, родия, рутения, золота, серебра или их смесей, и стадию восстановления для достижения химического осаждения на нем каталитически активного металла (патент RU №2150322 С1 от 30.04.1998 г., кл. B01J 37/02, 23/38, С01В 15/023, 15/029).

Недостатком полученного данным способом катализатора является низкая эффективность окисления оксида углерода при комнатной температуре.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ получения палладиевого катализатора на оксиде алюминия для низкотемпературного окисления водорода и оксида углерода (патент SU №1833204 A3 от 04.02.1991 г., кл. B01J 37/02, 23/44).

Этот способ прият за прототип предлагаемого изобретения.

Указанным способом получают катализатор с содержанием палладия в количестве (2-3) мас.% на оксиде алюминия путем пропитки оксида алюминия вначале диметилформамидом и затем подкисленным щавелевой кислотой раствором соли палладия с последующими стадиями восстановления палладия до металла при нагревании, промывке и сушке.

Однако катализатор по данному способу не обеспечивает эффективность окисления оксида углерода выше 75% при концентрациях порядка 20 мг/м3, несмотря на сравнительно большое содержание палладия.

Задача изобретения - создать более эффективный катализатор окисления оксида углерода в широком диапазоне его концентраций (и особенно в области малых значений порядка (3-5) мг/м3) при комнатной температуре очищаемой среды.

Технический результат - значительное увеличение степени очистки воздуха фильтрами (устройствами) на основе предлагаемого катализатора.

Указанный технический результат достигается предлагаемым способом получения палладиевого катализатора, включающим предварительное модифицирование оксида алюминия оксидом никеля в количестве (0,03-0,50) мас.%, пропитку подкисленным соляной кислотой раствором хлорида палладия (II) в количестве (0,1-1,5) мас.% в пересчете на металл, восстановление раствором формиата натрия со скоростью подачи раствора (0,1-0,4) см/с, отмывку и сушку сначала при комнатной температуре в течение (1-2) ч, затем при температуре (30-40)°С также в течение (1-2) ч и далее до температуры (105-115)°С со скоростью ее подъема (10-15)°С/ч.

Отличием предлагаемого изобретения от прототипа является то, что модифицирование ведут оксидом никеля в количестве (0,03-0,50) мас.%, в качестве раствора соли палладия берут подкисленный соляной кислотой раствор хлорида палладия (II) в количестве (0,1-1,5) мас.% в пересчете на металл, восстановление проводят раствором формиата натрия со скоростью его подачи (0,1-0,4) см/с, а сушку катализатора ведут сначала при комнатной температуре в течение (1-2) ч, затем при температуре (30-40)°С также в течение (1-2) ч и далее до температуры (105-115)°С со скоростью ее подъема (10-15)°С/ч.

Использование указанных признаков в предлагаемом способе получения палладиевого катализатора позволяет значительно повысить степень очистки воздуха фильтрами (устройствами) на основе этого катализатора и снизить стоимость этих устройств за счет снижения массовой доли палладия.

Из анализа научно-технической литературы авторами не выявлены способы получения палладиевых катализаторов на активном оксиде алюминия, содержащие заявленные признаки.

Предлагаемый способ реализуется следующим образом.

Вначале поверхность пористого носителя (активного оксида алюминия) модифицируют оксидом никеля. Для этого носитель пропитывают раствором нитрата никеля в количестве (0,03-0,50) мас.% в пересчете на оксид никеля, затем полученный полупродукт стабилизируют выдержкой в течение двух часов при комнатной температуре. В результате происходящих при выдержке диффузионных процессов происходит частичное насыщение пористой структуры носителя нитратом никеля. Так как нитрат никеля наносится первым, то, проникая вглубь зерна, он занимает определенные вакансии на кристаллических гранях оксида алюминия (в основном по центру зерна на микрогранях носителя).

Затем пропитанный нитратом никеля оксид алюминия подвергают прокалке в печи «кипящего слоя» при температуре 350°С в течение двух часов для разложения нитрата никеля до оксида никеля и удаления образующихся продуктов разложения и влаги. Кроме того, за счет термообработки увеличивается количество связей, обеспечивающих прочное удержание оксида никеля на носителе.

Подготовленный таким образом носитель пропитывают подкисленным соляной кислотой раствором хлорида палладия (II) в количестве (0,1-1,5) мас.% в пересчете на металл. Пропитку ведут при температуре (70-80)°С в течение четырех часов. При этом хлорид палладия занимает в пористой структуре носителя другие оставшиеся свободными вакансии, в основном по периферии зерна, за счет чего увеличивается поверхность, занятая палладием. Получается так называемое распределение компонентов типа «яичный белок» (палладий) и «желток» (оксид никеля).

Восстановление хлорида палладия (II) до металлического палладия проводят при температуре (50-60)°С раствором формиата натрия со скоростью подачи раствора (0,1-0,4) см/с.

Далее проводят отмывку катализатора дистиллированной водой с периодическим отбором пробы воды для определения остаточного хлор-иона. При отсутствии в воде хлор-иона отмывку считают законченной.

Сушат катализатор на плоских поверхностях при толщине слоя катализатора (1-2) см в три стадии: сначала при комнатной температуре в течение (1-2) ч, затем в термошкафу при температуре (30-40)°С также в течение (1-2) ч. Заключительная стадия сушки проводится до повышения температуры (105-115)°С со скоростью ее подъема (10-15)°С/ч.

Сравнительную оценку катализаторов по эффективности окисления оксида углерода проводили на динамической термостатированной установке в четырех проточных цилиндрических стеклянных реакторах диаметром 20 мм в достаточно жестких (неблагоприятных) условиях: при минимально допустимой толщине слоя катализатора 30 мм и максимально возможной линейной скорости газовоздушного потока 20 см/с.Как правило, при разработке фильтров (устройств) для очистки воздуха от оксида углерода толщина слоя катализатора принимается более 30 мм, а линейная скорость газовоздушного потока - на уровне или менее 20 см/с.

Начальная концентрация оксида углерода в газовоздушной смеси составляла при испытаниях от 90 до 110 мг/м3;

температура окружающей среды и газовоздушного потока от 20 до 22°С;

относительная влажность газовоздушной смеси от 70 до 80%;

продолжительность испытаний 8 ч.

Начальную, Сн, мг/м3, и выходную, Св, мг/м3, концентрации оксида углерода определяли газохроматографическим методом с чувствительностью 0,05 мг/м3·мм.

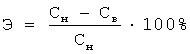

Эффективность окисления оксида углерода, Э, %, оценивали как долю окисленного оксида углерода, выраженную в процентах от начальной концентрации, и к концу каждого часа вычисляли по формуле

Конечное численное значение величины эффективности определяли как среднее арифметическое из полученных значений за 8 часов испытаний.

Ниже приводятся примеры конкретной реализации предлагаемого способа.

Пример 1. Навеску нитрата никеля в виде гексагидрата в количестве 2 г растворяют в 70 см3 дистиллированной воды. Полученным раствором пропитывают по влагоемкости 100 г активного оксида алюминия фракций (1,5-2,0) мм.

Оставляют на 2 часа вылеживаться при комнатной температуре. Затем прокаливают в печи «кипящего слоя» при температуре 350°С в течение двух часов.

Навеску хлорида палладия (II) в количестве 3 г растворяют в 200 см3 дистиллированной воды при температуре (90-100)°С с добавлением в раствор 1 см3 концентрированной соляной кислоты. Полученным раствором пропитывают в избытке модифицированный оксид алюминия при температуре (70-80)°С в течение 4 часов.

Раствор для восстановления хлорида палладия (II) до металлического палладия готовят растворением 18 г формиата натрия в 200 см3 нагретой до 50°С дистиллированной воды. Восстановление проводят при температуре (50-60)°С со скоростью подачи раствора 0,1 см/с.

Температура пропитки и восстановления выбраны экспериментально.

Полученный катализатор отмывают дистиллированной водой до отрицательной реакции на хлор-ион и сушат сначала при комнатной температуре в течение 2 ч, затем в термошкафу при температуре 40°С в течение также 2 ч и далее до повышения температуры 115°С со скоростью ее подъема 15°С/ч.

Полученный катализатор имеет следующий состав, мас.%:

Эффективность катализатора составила 93,2%.

Примеры 2-7. Катализатор готовят аналогично примеру 1, изменяя в каждом примере массовую долю палладия или оксида никеля.

Примеры 8-13. Катализатор готовят аналогично примеру 1, изменяя в каждом примере один из технологических параметров процесса получения катализатора.

Данные о составе катализатора и его эффективности при одинаковых технологических параметрах процесса получения приведены в табл.1, а в табл.2 - данные об эффективности катализатора при одинаковом его составе и варьировании параметров процесса получения.

(30-40°С)

(105-115°С)

Как видно из результатов, приведенных в табл.1, катализатор с содержанием палладия в пределах (0,1-1,5) мас.% и оксида никеля в пределах (0,03-0,50) мас.% имеет высокую эффективность окисления оксида углерода.

Повышение содержания палладия более 1,5 мас.% (примеры 2 и 3) не приводит к существенному повышению эффективности катализатора, а ведет только к удорожанию продукта, что экономически крайне нецелесообразно. С другой стороны, уменьшение массовой доли палладия менее 0,1 мас.% (пример 6) приводит к снижению эффективности катализатора, что влечет за собой уменьшение ресурса работы фильтра (устройства) на его основе.

Изменение содержания модификатора (оксида никеля) в сторону его уменьшения или увеличения по отношению к выбранному пределу (0,03-0,50) мас.% приводит к снижению эффективности катализатора (примеры 5 и 7).

Как известно, в реакции окисления оксида углерода на палладиевом катализаторе решающую роль играет поверхность, занятая активной каталитической добавкой (палладием), которая, в свою очередь, зависит не только от структурных характеристик носителя (удельная поверхность, эффективные радиусы пор и распределение пор по радиусам), но в не меньшей степени и от размеров частиц (кристаллитов) осажденного палладия. Исходя из этого подобраны и обоснованы технологические параметры процесса получения катализатора предлагаемым способом, в частности температурные режимы сушки и скорость подачи раствора формиата натрия, приведенные в табл.2.

Из данных табл.2 видно, что использование скорости подачи раствора формиата натрия и параметров сушки катализатора в заявленных пределах неизменно приводит к высокой степени эффективности получаемого катализатора.

В результате многочисленных экспериментов установлено, что скорость подачи раствора формиата натрия существенно сказывается на дисперсности палладия. Уменьшение скорости менее 0,1 см/с благоприятно сказывается на образовании тонкодисперсного палладия, но при этом неоправданно затягивается во времени сам процесс восстановления, что экономически нецелесообразно, а увеличение скорости более 0,4 см/с приводит к агрегатированию частиц палладия и, следовательно, к уменьшению каталитической активности (эффективности). Подтверждение вышесказанному получено рентгенографическим методом. Размер кристаллитов палладия в интервале скорости подачи раствора формиата натрия (0,1-0,4) см/с составлял (40-60)Å (оптимальные значения для палладиевых катализаторов), а при скорости более 0,4 см/с - (110-120)Å.

Температурные режимы сушки также выбраны экспериментально. Полученные результаты можно объяснить следующим образом.

Сушка катализатора при комнатной температуре в течение (1-2) ч препятствует комкованию конечного продукта и способствует первичному удалению влаги с поверхности зерен носителя за счет естественной конвекции воздуха.

Сушка катализатора при температуре (30-40)°С способствует дальнейшему сравнительно медленному удалению влаги из зерен катализатора, в результате чего парциальное давление паров воды остается высоким в течение времени, достаточного для заметного уменьшения дисперсности кристаллитов палладия. С другой стороны, сушка катализатора при температуре выше 115°С приводит к возрастанию скорости агрегатирования частиц палладия, в результате которой имеет место увеличение размеров кристаллитов палладия, что приводит к снижению каталитической активности.

Низкая скорость подъема температуры при сушке (менее 10°С/ч) является причиной медленного удаления влаги из зерен катализатора, в результате чего парциальное давление паров воды остается высоким в течение времени, достаточного для заметного уменьшения дисперсности кристаллитов палладия, приводящего, как было сказано выше, к повышению каталитической активности, но время сушки значительно увеличивается, а это является экономически нецелесообразным.

Увеличение скорости подъема температуры более 15°С/ч уже не оказывает существенного влияния на дисперсность и не приводит к заметному изменению каталитической активности.

Временные интервалы сушки от одного часа до двух часов являются наиболее оптимальными и установлены экспериментально.

Сушка катализатора в каждом из режимов менее одного часа недостаточна, а свыше двух часов приводит к повышенным трудозатратам без существенного влияния на качество готового продукта.

Основным практическим применением катализатора, полученного предлагаемым способом, является его использование в фильтрах (устройствах), обеспечивающих комфортные условия жизнедеятельности персонала при воздействии малых концентраций оксида углерода порядка (3-5) мг/м3 при низкой (комнатной) температуре в течение длительного времени (более 1500 ч непрерывной работы в условиях замкнутых герметизированных объектов В и ВТ, авиационной техники, космических орбитальных станций).

Из мировой практики известно, что максимальную эффективность в таких условиях обеспечивают каталитические устройства очистки воздуха от оксида углерода при обязательном нагреве (повышенных температурах) воздуха с последующим охлаждением до комфортных значений.

В связи с этим катализатор, приготовленный предлагаемым способом (пример 1), был испытан в условиях, приближенных к реальным на объектах. Эффективность катализатора к концу непрерывных испытаний (1700 ч) при концентрации оксида углерода (3-5) мг/м3 и температуре газовоздушного потока от 17 до 25°С была достаточно высокой и составляла 98,0%.

Катализатор с содержанием палладия 0,1 мас.% и оксида никеля 0,03 мас.%(пример 2) имеет достаточно высокую эффективность при небольшом содержании палладия и может найти широкое применение в фильтрах (устройствах) очистки воздуха от оксида углерода промышленных и общественных помещений при выборе соответствующих условий и режимов работы устройств.

Предлагаемый способ получения катализатора внедрен на Опытном заводе ОАО «ЭНПО «Неорганика».

Разработан временный технологический регламент производства катализатора ВТР 7837-265-04838763-2006.

Таким образом, предлагаемый способ получения катализатора с оптимальным содержанием дорогостоящей каталитической добавки (палладием) в пределах (0,1-1,5) мас.% и модификатора (оксида никеля) (0,03-0,50) мас.% обеспечивает его высокую каталитическую активность в широком диапазоне концентраций оксида углерода, в том числе в области малых значений, при низкой (комнатной) температуре.

Дополнительный эффект от использования катализатора, полученного предлагаемым способом, заключается в практически невозможном извлечении палладия из катализатора во вне производственных условиях, который обеспечивается составом катализатора и способом его приготовления, что делает наш катализатор и устройства на его основе непривлекательными для незаконного извлечения палладия.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение технического результата, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ АКТИВНОМ ОКСИДЕ АЛЮМИНИЯ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА | 2019 |

|

RU2729190C1 |

| Способ получения палладиевого катализатора на основе оксида алюминия | 2019 |

|

RU2712593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ - ОКСИДЕ АЛЮМИНИЯ - ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2531621C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2001 |

|

RU2199392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1997 |

|

RU2197472C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2009 |

|

RU2401696C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ | 2009 |

|

RU2403973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2072260C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

Изобретение относится к области получения катализаторов, содержащих пористый носитель (активный оксид алюминия) и осажденный на нем каталитически активный металл (палладий) для низкотемпературного окисления оксида углерода и может быть использовано в средствах индивидуальной и коллективной защиты органов дыхания человека. Описан способ получения палладиевого катализатора на активном оксиде алюминия для низкотемпературного окисления оксида углерода, включающий предварительное модифицирование оксида алюминия оксидом никеля в количестве (0,03-0,50) мас.%, пропитку подкисленным соляной кислотой раствором хлорида палладия (II) в количестве (0,1-1,5) мас.% в пересчете на металл, восстановление раствором формиата натрия со скоростью подачи раствора (0,1-0,4) см/с с последующими отмывкой и сушкой катализатора сначала при комнатной температуре в течение (1-2) ч, затем при температуре (30-40)°С в течение также (1-2) ч и далее до температуры (105-115)°С со скоростью ее подъема (10-15)°С/ч. Технический эффект - получение более эффективного катализатора для окисления оксида углерода в широком диапазоне его концентраций при комнатной температуре эксплуатации. 2 табл.

Способ получения палладиевого катализатора на активном оксиде алюминия для низкотемпературного окисления оксида углерода, включающий предварительное модифицирование оксида алюминия, пропитку подкисленным раствором соли палладия, восстановление с последующими отмывкой и сушкой, отличающийся тем, что модифицирование ведут оксидом никеля в количестве 0,03-0,50 мас.%, в качестве раствора соли палладия берут подкисленный соляной кислотой раствор хлорида палладия (II) в количестве 0,1-1,5 мас.% в пересчете на металл, а восстановление проводят раствором формиата натрия со скоростью подачи раствора 0,1-0,4 см/с и сушку катализатора ведут сначала при комнатной температуре в течение 1-2 ч, затем при температуре 30-40°С в течение также 1-2 ч и далее до температуры 105-115°С со скоростью ее подъема 10-15°С/ч.

| RU 1833204, 07.08.1993 | |||

| Способ приготовления катализатора для окисления оксида углерода | 1989 |

|

SU1695979A1 |

| RU 2001134561, 27.02.2004 | |||

| US 3758666, 11.09.1973 | |||

| JP 2006247507, 21.09.2006. | |||

Авторы

Даты

2008-11-27—Публикация

2007-08-03—Подача