Изобретение относится к способам получения металлических нанесенных катализаторов, в частности к получению катализаторов, содержащих пористый носитель активный оксид алюминия и осажденный на нем каталитически активный палладий для низкотемпературного окисления монооксида углерода и может быть использовано в средствах коллективной и индивидуальной защиты органов дыхания человека в защитных сооружениях, герметизированных объектах вооружения и военной техники, авиационной и космической техники.

Известен способ получения палладиевого катализатора на оксиде алюминия для низкотемпературного окисления водорода и оксида углерода (патент SU №1833204 A3 от 04.02.1991 г., кл. B01J 37/02, B01J 23/44).

Палладиевый катализатор на основе оксида алюминия получают пропиткой оксида алюминия вначале диметилформамидом и затем подкисленным щавелевой кислотой раствором соли палладия с последующими стадиями восстановления палладия до металла при нагревании, промывкой и сушкой.

Недостатком полученного данным способом катализатора является то, что при сравнительно большом содержании палладия (2-3) мас.%, не обеспечивается эффективность окисления оксида углерода выше 75% при концентрации 20 мг/м.

Известен способ получения палладиевого катализатора на активном оксиде алюминия для низкотемпературного окисления оксида углерода (патент RU №2339446, кл. B01J 23/44, 23/755, 37/02, 21/04, B01D 53/62).

Указанным способом получают палладиевый катализатор на активном оксиде алюминия для низкотемпературного окисления оксида углерода, включающий предварительное модифицирование оксида алюминия оксидом никеля в количестве (0,03-0,50) мас.%, пропитку подкисленным соляной кислотой раствором хлорида палладия (II) в количестве (0,1-1,5) мас.% в пересчете на металл, восстановление раствором формиата натрия со скоростью подачи раствора (0,1-0,4) см/с с последующей отмывкой и сушкой катализатора сначала при комнатной температуре в течение (1-2) ч, затем при температуре (30-40)°С в течение также (1-2) ч и далее до температуры (105-115)°С со скоростью ее подъема (10-15) С/ч.

Недостатком полученного данным способом катализатора является сложность его получения, а также катализатор имеет малый ресурс при высоких концентрациях окиси углерода.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ получения палладиевого катализатора на носителе - оксиде алюминия - для низкотемпературного окисления оксида углерода (патент RU 2531621, B01J 23/44, 21/04, 37/02, 37/16, 37/06, 37/08, B01D 53/62).

Предлагаемый способ включает приготовление пропиточного раствора путем растворения хлористого палладия в воде, пропитку носителя этим раствором, восстановление палладия формиатом натрия, отмывку водой пропитанного носителя до отрицательной реакции на хлор-ион и последующую сушку. При этом для осуществления возможности окисления оксида углерода при начальной его концентрации до 100 ПДК включительно при конверсии оксида углерода не менее 95% в течение не менее 8 ч пропитку носителя ведут одновременным погружением всех его частиц в пропиточный раствор с температурой 70-90°С. Данный раствор содержит 1,5-1,75% палладия, причем отношение объема раствора к объему носителя берут в пределах (1,15-1,30):1.

Этот способ принят за прототип предлагаемого изобретения.

Недостаток данного способа - низкая эксплуатационная прочность катализатора при ударах, вибрации и тряске, что приводит к разрушению зерен катализатора, образованию мелкой фракции и пыли.

Задача предлагаемого изобретения - создать катализатор, работающий эффективно в критических условиях эксплуатации с повышенным ресурсом, обеспечивающим заданную эффективность окисления монооксида углерода при повышенных прочностных характеристиках в течение всего времени эксплуатации, не увеличивая при этом его стоимости.

Поставленная задача решается предлагаемым способом получения палладиевого катализатора на носителе активном оксиде алюминия для низкотемпературного окисления оксида углерода, включающим предварительную термообработку носителя в сушильной камере.

Технический результат - создание катализатора, применяемого в устройствах для очистки воздуха с увеличенной прочностью к механическим нагрузкам при ударах, вибрации и тряске, увеличенным сроком службы, обеспечивающим заданную эффективность окисления в течение длительного времени при уменьшении его стоимости за счет снижения образования мелкой фракции и пыли в процессе производства.

Отличием предлагаемого технического решения от прототипа является то, что термообработка носителя обеспечивает полное превращение гидроокиси алюминия в оксид алюминия, что повышает его прочность и позволяет избежать поверхностных напряжений в гранулах оксида алюминия, что в свою очередь позволяет получить катализатор с повышенной по сравнению с прототипом прочностью к механическим нагрузкам при ударах, вибрации и тряске, избежать разрушения зерен катализатора, образования мелкой фракции и пыли, обеспечить снижение безвозвратных потерь в процессе производства катализатора.

Способ осуществляется следующим образом: готовят пропиточный раствор, путем растворения хлористого палладия в воде, пропитывают носитель этим раствором, восстанавливают палладий формиатом натрия, отмывают водой пропитанный носитель до отрицательной реакции на хлор-ион и сушат, причем носитель предварительно проходит термообработку в сушильной камере при температуре (310±10)°С в течение 4 часов.

Примеры осуществления способа.

Пример 1.

25 кг носителя (оксида алюминия) проходит термообработку в сушильной камере при температуре 300°С в течение четырех часов, После термообработки носитель остывает до температуры (23±5)°С, и его загружают в реактор. 63 дм3 пропиточного раствора, содержащего 1500 г палладия и 212 см3 соляной кислоты, выливают на носитель, при этом температура раствора составляет от 80 до 100°С. Пропитка ведется при температуре от 70 до 80°С в течение (5±1) часа. Затем в реактор подают 80 дм3 раствора, содержащего 9,4 кг формиата натрия с температурой (23±7)°С. Восстановление ведется от 1 до 2 часов. Затем производят отмывку катализатора дистиллированной водой до отрицательной реакции на хлор-ион и сушат катализатор при температуре (115±5)°С в течение 6-10 часов.

Пример 2

Аналогичен примеру 1, без термообработки носителя.

Пример 3

Аналогичен примеру 1, кроме температуры термообработки носителя. Температура термообработки составляет 250°С.

Пример 4

Аналогичен примеру 1, кроме температуры термообработки носителя. Температура термообработки составляет 320°С.

Пример 5

Аналогичен примеру 1, кроме температуры термообработки носителя. Температура термообработки составляет 350°С.

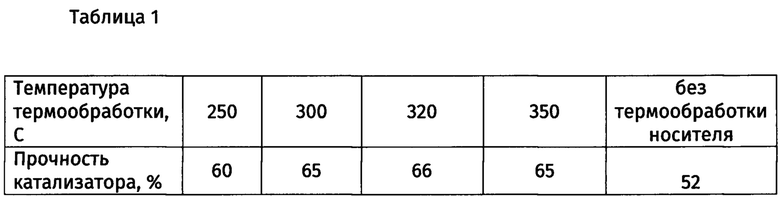

Зависимость прочности катализатора от температуры термообработки носителя представлена в таблице 1.

Из представленных в таблице 1 данных видно, что оптимальный температурный диапазон термообработки находится в пределах от 300 до 320°С, температура 250°С не обеспечивает увеличения прочностных характеристик носителя, температура 350°С требует повышенных энергетических затрат, не приводя к увеличению прочностных характеристик носителя.

Пример 6

Аналогичен примеру 1, кроме времени термообработки носителя. Время термообработки составляет 3 часа.

Пример 7

Аналогичен примеру 1, кроме времени термообработки носителя. Время термообработки составляет 5 часов.

Пример 8

Аналогичен примеру 1, кроме времени термообработки носителя. Время термообработки составляет 6 часов.

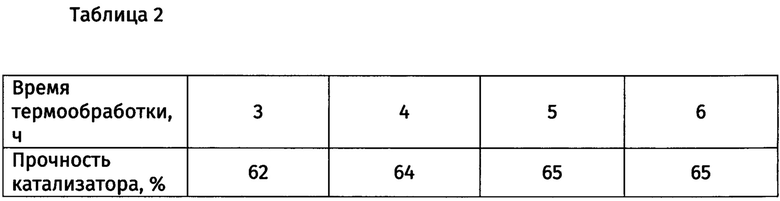

Зависимость прочности катализатора от времени термообработки носителя представлена в таблице 2.

Из представленных в таблице 2 данных видно, что оптимальный диапазон времени термообработки находится в пределах от 4 до 5 часов, термообработка носителя в течение 3 часов не обеспечивает увеличения прочностных характеристик носителя, термообработка носителя в течение 6 часов требует повышенных энергетических затрат, не приводя к увеличению прочностных характеристик носителя.

Термообработка носителя в сушильной камере при температуре (310±10)°С в течение (4-5) часов обеспечивает полное превращение гидроокиси алюминия в оксид алюминия, позволяет избежать поверхностных напряжений в гранулах оксида алюминия, что в свою очередь повышает прочность носителя.

Предлагаемый способ получения палладиевого катализатора на носителе оксиде алюминия для низкотемпературного окисления монооксида углерода позволяет получать катализатор с повышенной прочностью к механическим нагрузкам при ударах, вибрации и тряске, избежать разрушения зерен катализатора, образования мелкой фракции и пыли, снизить безвозвратные потери в процессе производства, что приводит в конечном итоге к снижению стоимости катализатора.

Из вышеизложенного следует, что заявленные признаки позволяют решить поставленную задачу, а вся совокупность признаков является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения палладиевого катализатора на основе оксида алюминия | 2019 |

|

RU2712593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ - ОКСИДЕ АЛЮМИНИЯ - ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2531621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА АКТИВНОМ ОКСИДЕ АЛЮМИНИЯ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2007 |

|

RU2339446C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА В СМЕСИ С АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2515529C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2009 |

|

RU2401696C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА В СМЕСИ С АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2515514C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2001 |

|

RU2199392C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| Катализаторы на основе металлов платиновой группы на носителях из оксида алюминия | 2023 |

|

RU2823764C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ В С-С-УГЛЕВОДОРОДНЫХ ФРАКЦИЯХ | 2014 |

|

RU2547258C1 |

Изобретение относится к способам получения металлических катализаторов, в частности, к способу получения палладиевого катализатора на носителе оксиде алюминия для низкотемпературного окисления монооксида углерода. Способ включает приготовление пропиточного раствора путем растворения хлористого палладия в воде, пропитку носителя этим раствором, восстановление палладия формиатом натрия, отмывку водой пропитанного носителя до отрицательной реакции на хлор-ион и последующую сушку, при этом носитель предварительно проходит термообработку в сушильной камере при температуре (310±10)°С в течение 4 часов. Технический результат заключается в создании катализатора, применяемого в устройствах для очистки воздуха с увеличенной прочностью к механическим нагрузкам при ударах, вибрации и тряске, увеличенным сроком службы, обеспечивающим заданную эффективность окисления в течение длительного времени при уменьшении его стоимости за счет снижения образования мелкой фракции и пыли в процессе производства. 2 табл., 8 пр.

Способ получения палладиевого катализатора на носителе оксиде алюминия для низкотемпературного окисления монооксида углерода, включающий приготовление пропиточного раствора путем растворения хлористого палладия в воде, пропитку носителя этим раствором, восстановление палладия формиатом натрия, отмывку водой пропитанного носителя до отрицательной реакции на хлор-ион и последующую сушку, отличающийся тем, что носитель предварительно проходит термообработку в сушильной камере при температуре (310±10)°С в течение 4 часов.

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ - ОКСИДЕ АЛЮМИНИЯ - ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2531621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА АКТИВНОМ ОКСИДЕ АЛЮМИНИЯ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2007 |

|

RU2339446C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 0 |

|

SU283186A1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ ДЛЯ ПАЛЛАДИЕВЫХ КАТАЛИЗАТОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2331472C2 |

| PALKA J | |||

| et al, Oxidation of Carbon Monoxide by Oxygen on Palladium and Ruthenium Catalyst, Chem | |||

| zvesti, 1972, v | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

2020-08-05—Публикация

2019-12-23—Подача