Изобретение относится к производству палладиевых катализаторов и может быть использовано для таких каталитических процессов, как гидрирование органических соединений и очистка олефинов и их фракций от ацетиленовых соединений, тонкой очистки водорода от кислорода, а также для процессов глубокого окисления углеводородов и оксида углерода.

Известен промышленный способ производства палладиевых катализаторов ШПК-0,5 (ТУ6-68-5808009-221-91) путем пропитки алюмооксидного носителя кислым водньм раствором хлорида палладия с последующей сушкой и восстановлением.

Недостатком способа является то, что использование хлорида палладия в качестве предшественника активного компонента не позволяет получать высокодисперсный активный компонент катализатора.

Известен способ получения палладиевых катализаторов (авторское свидет. СССР 1359961, МПК4 В 01 J 37/02, 23/44, 1999) путем пропитки носителя чистым растворителем до полного насыщения, проведением процесса с использованием циркуляции рабочих растворов через слой носителя, пропиткой носителя раствором соли палладия, в органическом растворителе, при этом стадию пропитки раствором ацетата палладия проводят при дозированном введении соли палладия в циркулирующий органический растворитель (толуол), затем осуществляют сушку и восстановление.

Размер частиц палладия в высокодисперсном активном компоненте катализаторов, приготовленных с использованием уксуснокислого палладия, в 5 раз меньше по сравнению с известным грубодисперсным активным компонентом катализатора ШПК-0,5, где палладий нанесен из кислого раствора хлорида палладия.

Недостатком способа является сложность и многоступенчатость реализации технологического процесса ввиду применения органических взрыво-, пожароопасных сред и необходимости использования дожигателя газовых выбросов его при производстве для охраны окружающей среды.

Известен способ (патент РФ 2046653, МПК6 B 01 J 37/02, 23/44, 1995), который осуществляется путем нанесения на носитель соединения палладия с последующей термообработкой, при этом в качестве соединения палладия используют ацетат палладия. Носитель вначале пропитывают толуолом методом циркуляции, а затем в циркулирующий растворитель добавляют толуольный раствор ацетата палладия, содержащий 0,19-4,37 г/л палладия. Или толуольный раствор ацетата палладия и уксусной кислоты при их мольном соотношении 1:(0,25-3,3), причем дозировку проводят со скоростью 0,03-3,3 г/л палладия в час, а циркуляцию рабочего раствора со скоростью 25-100 ч-1. В качестве носителя используют γ, λ, θ, δ, χ-оксид алюминия и/или их смеси или оксид алюминия, модифицированный кобальтом, церием, лантаном или их смесью, причем объем пор носителя с радиусом более 10 нм составляет 45-82% от общего объема, равного 0,45-0,63 см3/г. Пропитанный носитель сушат в инертной среде и выдерживают в водородсодержащей атмосфере при 200-400oС в течение 2-4 ч или в воздушной атмосфере при 380-420oС в течение 1-15 ч. Недостатком способа является использование толуола и достаточно сложный способ приготовления катализаторов.

Известен способ получения палладиевого катализатора тонкой очистки водорода от кислорода (патент РФ 2050185, МПК6 В 01 J 23/44, 37/02, 1995) путем равномерного распределения палладия по поверхности гамма-окиси алюминия с объемом пор радиусом  не менее 50%. Уменьшение потерь драгметалла достигается циркуляционной пропиткой раствором ацетата палладия в органическом растворителе (толуоле) при скорости 25-5 ч-1 при введении активного компонента в циркулирующий раствор в течение 0,5-1,0 ч и времени пропитки 2-5 ч с последующей сушкой и восстановлением в токе водорода при 250-300oС. Недостатком способа является его многостадийность.

не менее 50%. Уменьшение потерь драгметалла достигается циркуляционной пропиткой раствором ацетата палладия в органическом растворителе (толуоле) при скорости 25-5 ч-1 при введении активного компонента в циркулирующий раствор в течение 0,5-1,0 ч и времени пропитки 2-5 ч с последующей сушкой и восстановлением в токе водорода при 250-300oС. Недостатком способа является его многостадийность.

Известен способ получения палладийсодержащего катализатора для процесса окисления органических соединений и оксида углерода, который предусматривает пропитку носителя γ-оксида алюминия раствором соли палладия с последующими сушкой и восстановлением (патент РФ 2046654, МПК6 B 01 J 37/02, 23/44, 1995).

Недостатком способа является использование в качестве активного компонента соли палладия, требующей дополнительных трудозатрат при ее производстве. Кроме того, использование в известном способе стадии восстановления палладия формиатом натрия с последующей промывкой до нейтральной реакции промывных вод связано с проблемой утилизации большого количества сточных вод, а использование в качестве восстановителя чистого водорода делает процесс получения взрывоопасным.

Наиболее близким техническим решением является способ получения катализатора (патент РФ 2072260, МПК6 B 01 J 23/44, 37/02, 1997) путем пропитки алюмооксидного носителя водным раствором ацетата палладия в ацетате натрия. Алюмооксидный носитель имеет влагопоглощение 0,18-0,28 г/см3.

К недостаткам этого способа можно отнести также большое количество промывных вод и повышенное содержание натрия в пропиточном растворе.

Кроме этого, использование водорода в качестве восстановителя делает процесс производства катализатора взрывоопасным.

Задачей, решаемой настоящим изобретением, является упрощение технологии получения катализатора газоочистки при сохранении или увеличении каталитических свойств и прочности катализатора.

Поставленная задача решается за счет способа получения алюмопалладиевого катализатора, который включает пропитку алюмооксидного носителя водным раствором ацетата палладия в ацетате натрия с последующей сушкой и термообработкой при массовом соотношении ацетата палладия к ацетату натрия 2:1.

Содержание палладия в катализаторе предпочтительно составляет 0,01-0,5 мас.%.

Палладий эффективно распределен по грануле носителя и имеет размер частиц

Активный компонент наносят на носитель предпочтительно распылением через форсунку.

При получении катализатора глубокого окисления углеводородов и оксида углерода пропитанный носитель сушат при температуре 100-110oС в течение 2-х часов и прокаливают в токе воздуха при температуре 350±50oС в течение 5 часов.

При получении катализатора гидрирования углеводородов пропитанный носитель сушат и обрабатывают азотоводородной смесью 3: 1 при температуре 250±50oС в течение 10 часов.

В качестве алюмооксидного носителя могут быть использованы любые известные носителя для приготовления катализаторов.

Способ получения катализатора "корочкового типа" осуществляют путем пропитки по влагоемкости алюмооксидного носителя водным раствором ацетата палладия в ацетате натрия, при массовом соотношении уксуснокислых солей 2:1, нанесение активного компонента проводят через форсунку во избежание растрескивания носителя. Готовый катализатор имеет в своем составе 0,01-0,5 мас. % палладия, глубина проникновения активного компонента в гранулу составляет 10-100 мкм. Таким способом могут быть приготовлены палладиевые катализаторы с содержанием палладия до 2 мас.%. В случае применения разработанного катализатора для процессов глубокого окисления углеводородов и оксида углерода пропитанный носитель сушат при температуре 100-110oС в течение 2-х часов и прокаливают в токе воздуха при 350±50oС в течение 5 часов.

При использовании катализатора для процессов гидрирования углеводородов после сушки при температуре 110oС в течение 2-х часов катализатор обрабатывают азотоводородной смесью 3: 1 в течение 10 часов при температуре 250±50oС.

Способ получения катализатора осуществляют следующим образом.

Алюмооксидный носитель пропитывают водным раствором соли палладия с последующей термообработкой, причем в качестве предшественника активного компонента используют органическую соль палладия - ацетат палладия в растворе ацетата натрия при массовом соотношении уксуснокислых солей 2:1. Активный компонент наносят на носитель распылением через форсунку.

Применение данного способа улучшает технологические показатели процесса производства, а именно делает его получение экологически безвредным, а полученный катализатор обладает повышенной активностью.

Разработанные катализаторы были испытаны на активность в реакции глубокого окисления бутана.

За меру каталитической активности принята скорость реакции полного окисления бутана при 400oС и объемной доле бутана 0,2%.

Гидрирование ацетилена в смеси с этиленом проводят в проточно-циркуляционной установке при комнатной температуре, атмосферном давлении, исходных концентрациях ацетилена - 1,0 об.%, этилена - 1,0 об.%, водорода - 2,0 об.%, аргона - 96 об.% в кинетической области. Активность катализаторов рассчитывают по степени превращения ацетилена 50%.

По хемосорбционным данным средний размер частиц палладия в низкопроцентных катализаторах, синтезированных из ацетата палладия, составляет

Содержание палладия в катализаторах определяют на кварцевом спектрографе ИСП-30.

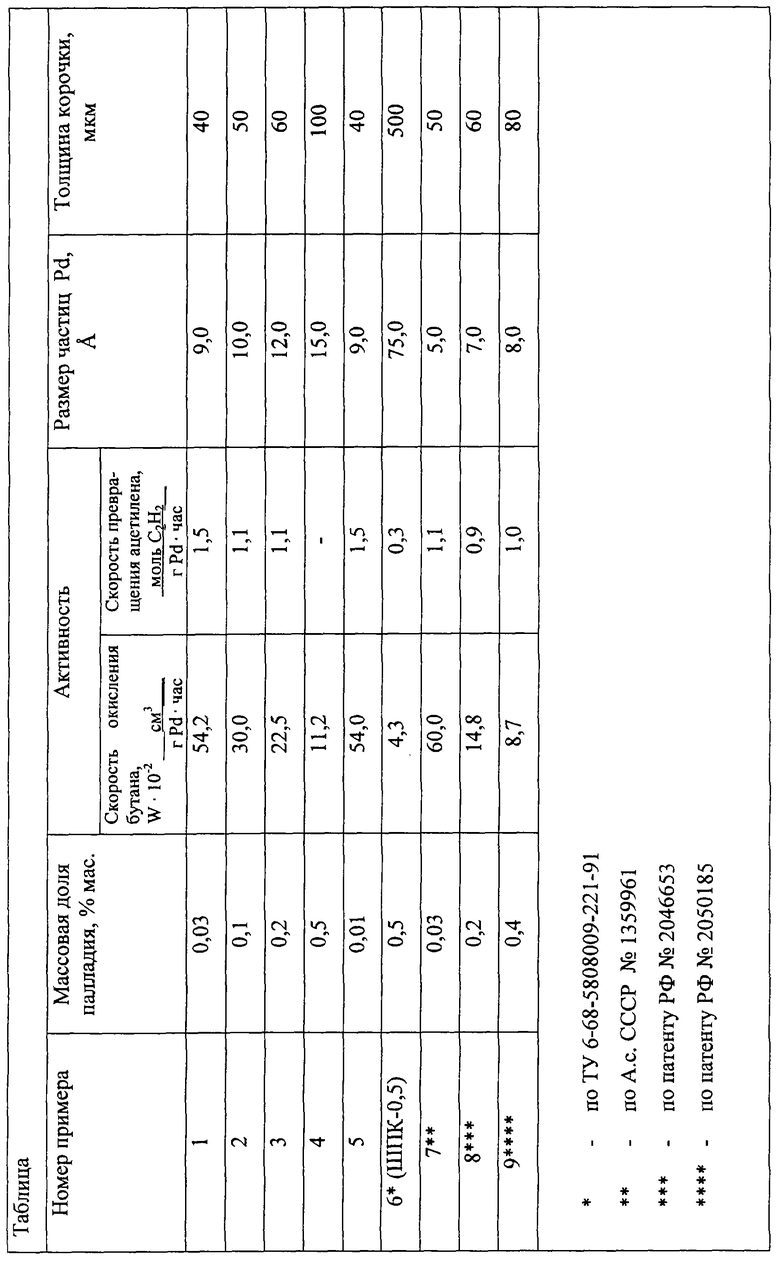

Каталитические и физико-химические свойства катализаторов представлены в таблице.

Настоящее изобретение иллюстрируется следующими примерами.

Пример 1

В стеклянном реакторе с рубашкой и перемешивающим устройством готовят концентрированный пропиточный раствор, для этого 10,8 г ацетата палладия и 5,4 г ацетата натрия растворяют при температуре 85-90oС в 200 мл Н2О (массовое соотношение ацетата палладия к ацетату натрия равно 2:1).

После анализа раствора на содержание палладия используют необходимое расчетное количество раствора.

Затем берут 1,2 мл концентрированного раствора ацетата палладия и доводят водой до 48 мл и этим раствором пропитывают 100 г навеску носителя оксида алюминия в барабанном пропитывателе по влагоемкости до полного поглощения пропиточного раствора, причем пропиточный раствор распыляют через форсунку при расходе воздуха 60 об.%.

После пропитки проводят термообработку.

Сушку при 100-110oС в течение 2-х часов и прокалку в токе воздуха при 350±50oС в течение 5 часов для испытания катализатора в реакции глубокого окисления бутана.

Для испытания катализатора в реакции селективного гидрирования ацетилена после сушки при описанных выше условиях проводят восстановление в азотоводородной смеси при соотношении: H2:N2=1:3 в течение 10 часов при температуре 250±50oС.

Готовый катализатор содержит Pd - 0,03 мас.%, носитель - остальное.

Пример 2

Аналогичен примеру 1, только катализатор содержит Pd - 0,1 мас.%, носитель - остальное и массовое соотношение ацетата палладия к ацетату натрия составляет 1:1.

Пример 3

Аналогичен примеру 1, только катализатор содержит Pd - 0.2 маc.%, носитель - остальное.

Пример 4

Аналогичен примеру 1, только содержание Pd в катализаторе составляет 0,5 мас.%, носитель - остальное.

Пример 5

Аналогичен примеру 1, только содержание Pd в катализаторе составляет 0,01 маc.%, носитель - остальное.

Примеры 6-9

Известные аналоги приготовлены по способам, описанным выше. Анализ приведенных данных показывает, что применение настоящего изобретения позволяет получать катализатор с наиболее высокой активностью, отнесенной на грамм активного компонента как в реакции глубокого окисления углеводородов, так и в реакции гидрирования олефинов. Экологическая безвредность и упрощение процесса нанесения активного компонента по сравнению с известными аналогами (примеры 6-9) является основными достоинствами разработанного способа.

В полученном высокоактивном катализаторе "корочкового типа" с эффективно распределенным по грануле носителя высокодисперсным палладием удалось снизить общее содержание драгметалла и соответственно стоимость катализатора при сохранении его эффективной работы (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2246988C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ ФРАКЦИЙ ПИРОЛИЗА НЕФТЕПРОДУКТОВ | 2001 |

|

RU2183504C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2199386C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВ И ДИЕНОВ ДЛЯ ОЧИСТКИ ОЛЕФИНОВ И ИХ ФРАКЦИЙ | 2000 |

|

RU2175267C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ В С-С-УГЛЕВОДОРОДНЫХ ФРАКЦИЯХ | 2014 |

|

RU2547258C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2077945C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2102143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ - ОКСИДЕ АЛЮМИНИЯ - ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2531621C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ АЛЬДЕГИДОВ | 2015 |

|

RU2626958C2 |

Изобретение относится к производству палладиевых катализаторов и может быть использовано для таких каталитических процессов, как гидрирование органических соединений и очистка олефинов и их фракций от ацетиленовых соединений, тонкой очистки водорода от кислорода, а также для процессов глубокого окисления углеводородов и оксида углерода. Задачей, решаемой настоящим изобретением, является упрощение технологии получения катализатора газоочистки при сохранении или увеличении каталитических свойств и прочности катализатора. Поставленная задача решается за счет способа получения алюмопалладиевого катализатора, который включает пропитку термостабильного носителя соединением палладия с последующей сушкой и термообработкой, а для пропитки носителя используют водный раствор ацетата палладия в ацетате натрия при массовом соотношении уксуснокислых солей 2:1. Содержание палладия в катализаторе составляет 0,01-0,5 мас.%. Палладий эффективно распределен по грануле носителя и имеет размер частиц  Активный компонент наносят на носитель распылением через форсунку. При получении катализатора глубокого окисления углеводородов и оксида углерода пропитанный алюмооксидный носитель сушат при 100-110oС в течение 2 ч и прокаливают в токе воздуха при 350±50oС в течение 5 ч. При получении катализатора гидрирования углеводородов пропитанный алюмооксидный носитель сушат и обрабатывают азотоводородной смесью 3:1 при 250±50oС в течение 10 ч. В полученном высокоактивном катализаторе "корочкового типа" с эффективно распределенным по грануле носителя высокодисперсным палладием удалось снизить общее содержание драгметалла и соответственно стоимость катализатора при сохранении его эффективной работы. 5 з.п. ф-лы, 1 табл.

Активный компонент наносят на носитель распылением через форсунку. При получении катализатора глубокого окисления углеводородов и оксида углерода пропитанный алюмооксидный носитель сушат при 100-110oС в течение 2 ч и прокаливают в токе воздуха при 350±50oС в течение 5 ч. При получении катализатора гидрирования углеводородов пропитанный алюмооксидный носитель сушат и обрабатывают азотоводородной смесью 3:1 при 250±50oС в течение 10 ч. В полученном высокоактивном катализаторе "корочкового типа" с эффективно распределенным по грануле носителя высокодисперсным палладием удалось снизить общее содержание драгметалла и соответственно стоимость катализатора при сохранении его эффективной работы. 5 з.п. ф-лы, 1 табл.

4. Способ по п.1, отличающийся тем, что активный компонент наносят на носитель распылением через форсунку.

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2072260C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА | 1993 |

|

RU2046654C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ АВТОТРАНСПОРТА И ПРОМЫШЛЕННОСТИ | 1992 |

|

RU2046653C1 |

| СПОСОБ АКТИВИРОВАНИЯ МЕДНОЦИНКХРОМОВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АЛЬДЕГИДОВ | 1999 |

|

RU2148433C1 |

| SU 1359961 А, 20.08.1999 | |||

| Алхазов Т.Г., Марголис Л.Я | |||

| Глубокое каталитическое окисление органических веществ | |||

| - М.: Химия, 1985 | |||

| GB 4210768 А, 01.07.1980. | |||

Авторы

Даты

2003-02-27—Публикация

2001-10-10—Подача