Изобретение относится к измерительной технике и может быть использовано для контроля степени осахаривания крахмалсодержащего сырья при производстве спирта на стадии осахаривания. Степень осахаривания влияет на изменение вязкости исследуемой среды. Поэтому можно утверждать, что степень осахаривания пропорциональна вязкости крахмалсодержащего сырья.

Известен способ измерения вязкости с помощью капиллярного вискозиметра В3-246 (ГОСТ 9070-75), который представляет собой резервуар вместимостью 100 см3 и имеющий в основании сопло диаметром 2, 4 или 6 мм. Способ основан на измерении условной вязкости и определяется по времени истечения жидкости из данного резервуара, замеряется с помощью секундомера.

К недостаткам данного способа следует отнести низкую производительность, определение вязкости лакокрасочных материалов с объемами не менее 100 см3, а также наличие ряда погрешностей при измерении, таких как: 1) погрешность измерения времени, связанная с реакцией наблюдателя, погрешностью секундомера, визуальных ошибок; 2) возможность неправильной установки прибора; 3) погрешность из-за поверхностного натяжения и т.д.

Известен способ определения вязкости с помощью вискозиметра Хеплера (Испытание полиграфических материалов. / Под ред. Семионова А.А. / 4.2 - М.; 1964, стр.32б.), который представляет собой станину с поворотным механизмом и прибор, состоящий из трубки, установленной под постоянным углом, в которой перемещается шарик, на трубке нанесены две метки - ограничивающие отрезок падения шарика, термостата с термометром - для поддержания заданной температуры исследуемой жидкости во время проведения опытов. Способ основан на измерении условной вязкости, которая определяется по времени падения шарика в трубке, наполненной испытуемой жидкостью.

К недостаткам данного способа следует отнести низкую производительность при исследовании большого количества проб, сложность конструкции, а также наличие погрешности измерения времени, связанной с реакцией наблюдателя, погрешностью секундомера, визуальных ошибок.

Технический результат заявленного способа заключается в определении степени осахаривания крахмалсодержащего сырья по средствам контроля за изменением вязкости. Повышении производительности предприятия, возможности контроля за изменением вязкости в динамике, экономия энергоресурсов и ферментов.

Указанный технический результат достигается тем, что степень изменения вязкости исследуемой среды определяется по мощности, потребляемой электродвигателем постоянного тока на перемешивание исследуемой среды при постоянной скорости вращения вала. Мощность, потребляемую электродвигателем, определяют с помощью ваттметра. Используя полученные зависимости и закономерности, можно автоматизировать данный процесс.

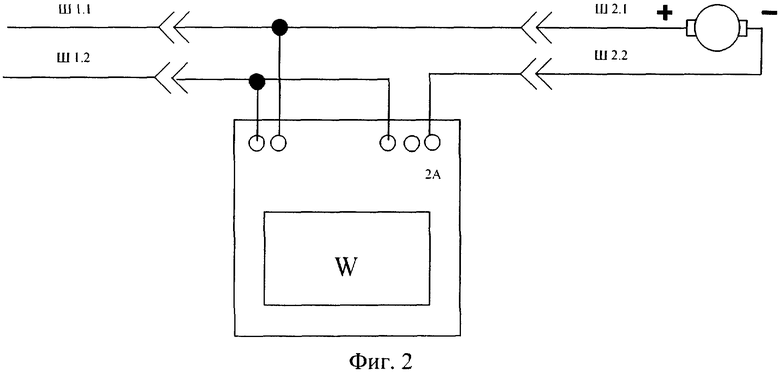

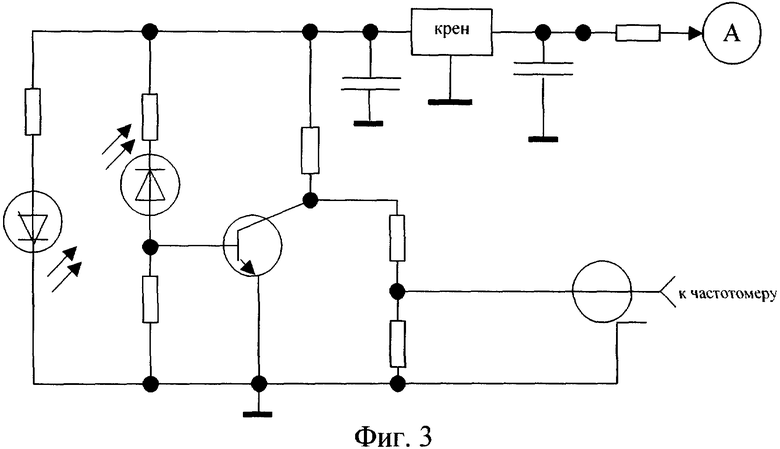

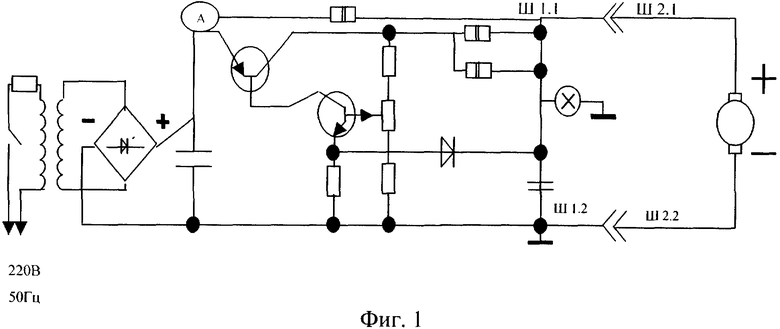

Для реализации заявленного способа используется устройство, которое выполняет роль датчика, прокалибровав датчик и обобщив полученные данные, получаем возможность в динамике контролировать и вовремя корректировать процесс осахаривания. Принципиальная схема устройства, на котором реализуется заявленный способ, состоит из двух частей: принципиальная схема блока регулирования оборотов двигателя; принципиальная схема частотомера (фиг.1). К разъемам Ш1.1 Ш2.1 Ш1.2 и Ш2.2 подключается ваттметр. Схема подключения приведена на фиг.2. Рабочее напряжение для данного двигателя 24 В. Диапазон оборотов примерно от 1000 об/мин до 4000 об/мин. Регулировка оборотов производится переменным резистором на передней панели блока управления. На задней панели расположен выход СОМ 1 оптопары, которая крепится на двигателе, и выход для частотомера. Перед включением необходимо проверить, не сбилась ли головка с оптопарой. Отверстия на диске должны совпадать с отверстиями в головке, в противном случае частотомер работать не будет. Питание на блок управления подводится с трансформатора и подключается с боковой стороны. Вторая часть блока управления - это схема обработки сигналов поступающих с оптопары для вывода их на частотомер (фиг.3).

При приготовлении замесов в спиртовом производстве зерновой помол смешивают с водой различной температуры, далее замес подваривают и затем перекачивают в варочное отделение. Целью подваривания является подготовка крахмальных гранул зерна к развариванию.

Была прослежена динамика клейстеризации крахмала зерна и определены основные факторы, влияющие на нее.

Исследовали помол пшеницы со степенью измельчения 70% (проход через сито с диаметром отверстий 1 мм). Диапазон гидромодуля был выбран в соответствии с изменением его в производстве от 2,5 до 4,0. Начальная температура замеса составляла 50°С, конечная - 90°С. Скорость нагрева замеса была постоянной и составляла 1°С в мин.

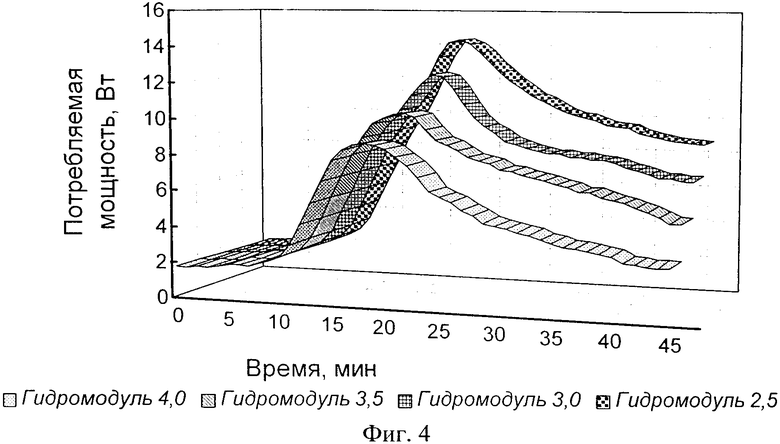

График изменения вязкости зерновых замесов с повышением температуры при различных гидромодулях представлен на фиг.4. С повышением температуры вязкость замеса сначала резко возрастает, затем после достижения температуры клейстеризации начинает снижаться. Темература клейстеризации зависит от гидромодуля замеса: чем меньше гидромодуль, тем она выше. Это объясняется тем, что сначала образуется структурная крахмальная сетка, которая затем при повышении температуры разрушается. Вязкость замеса зависит от гидромодуля. Так, при гидромодуле 2,5 суспензия становится настолько вязкой, что превращается в густую плотную массу. Конечная вязкость при температуре 90°С повышается с уменьшением гидромодуля. Эти явления связаны с концентрацией крахмала в замесе. Чем она выше, тем выше плотность структурной крахмальной сетки при клейстеризации.

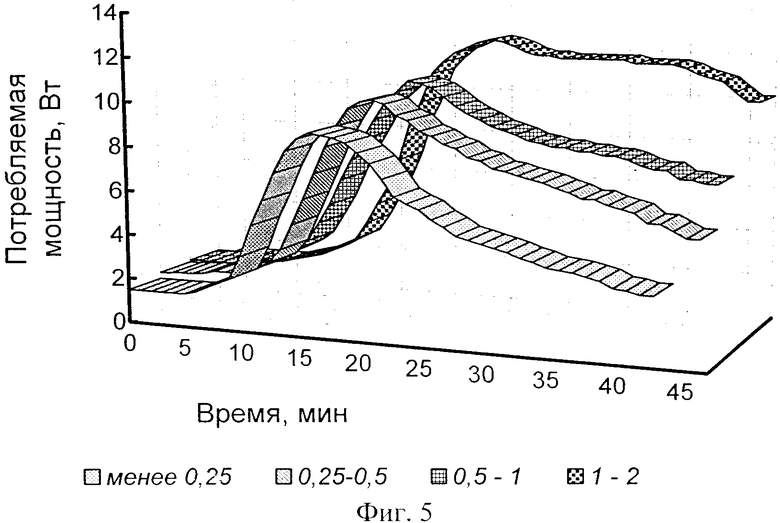

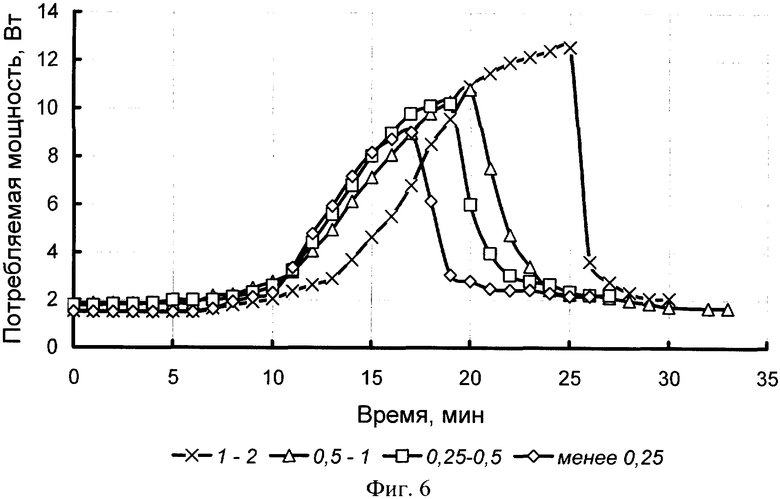

Была изучена динамика изменения вязкости зерновых замесов, приготовленных из различных фракций помола. При проведении эксперимента зерновой помол рассевали на лабораторных ситах на четыре фракции с размером частиц (мм): 1-2; 0,5-1,0; 0,25-0,5 и менее 0,25. Гидромодуль замесов во всех опытах был фиксирован и составлял 3,5. Нагревание замесов вели с 50 до 90°С при постоянной скорости 1°С в мин.

По полученным данным построены графики, представленные на фиг.5. Характер поведения кривых идентичен динамике изменения вязкости зерновых замесов с повышением температуры при различных гидромодулях. Однако время клейстеризации для каждой фракции различно и с увеличением размера частиц фракций сдвигается на 2-3 мин. Максимальная вязкость замеса для фракции помола с размером частиц менее 0,25 мм наблюдается при температуре 67°С, а для фракции с размером частиц 1-2 мм - 75°С. Вместе с тем при дальнейшем увеличении температуры до 90°С уменьшение вязкости в замесах происходит неодинаково. Вязкость фракции с малым размером частиц при повышении температуры после клейстеризации снижается в большей степени, чем для фракции с крупными частицами. Это связано с разрушением крахмальных гранул при тонком механическом измельчении. Чем выше степень измельчения, тем больше количество деструктурированных гранул и, следовательно, ниже вязкость суспензии.

Были изучены вязкостные характеристики зерновых замесов при внесении ферментов для разжижения замесов. Под разжижением замесов понимается деструкция цепей крахмала амилолитическими ферментами до декстринов и простейших сахаров, сопровождаемая снижением вязкости суспензии. Наибольшей декстриногенной активностью обладает фермент α-амилаза. На предприятиях спиртовой промышленности для разжижения замесов используют жидкий ферментный препарат Амилосубтилин Гх-82, либо сухой Амилосубтилин ГЗх.

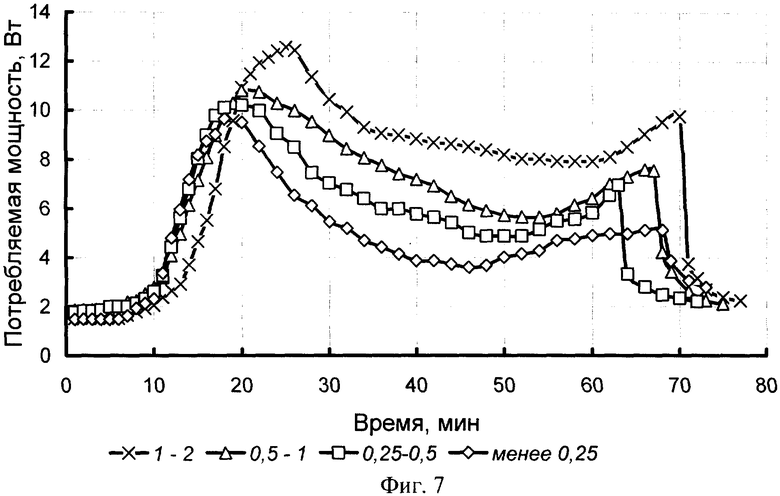

Были проведены эксперименты по определению оптимального количества ферментного препарата Амилосубтилин ГЗх с целью обеспечения подвижности зерновых замесов, достаточной для организации процесса фракционирования сусла. Разжижение замесов, приготовленных из различных фракций помола, проводили до и после клейстеризации крахмала зерна (фиг.6, 7). Из графиков видно, что при одном и том же количестве ферментного препарата (1,5 ед. АС на г крахмала) снижение вязкости в замесе происходит одинаково быстро и до одного и того же значения, вне зависимости от крупности помола. Конечная величина измеренной вязкости не зависит от того, осуществлялась ли клейстеризация крахмала. Таким образом, для эффективного разжижения зернового замеса не требуется клейстеризация его крахмала.

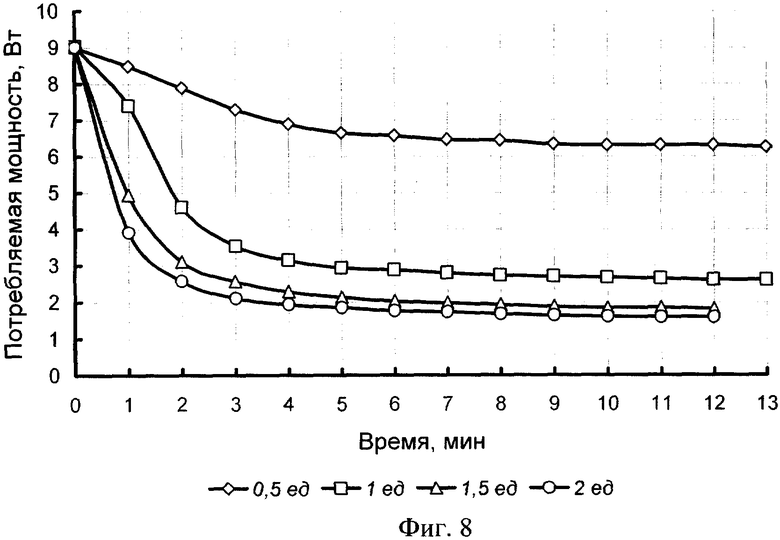

При определении количества фермента, требуемого для разжижения замеса, нами были взяты значения, применяемые в спиртовом производстве от 0,5 до 2,0 ед./г (фиг.8). По традиционной технологии получения спирта зерновой замес в смесителе-предразварнике пребывает 10-15 мин. Как видно из графика, ферментный препарат в количестве 0,5 ед/г крахмала является недостаточным, так как за это время замес не успевает приобрести достаточной подвижности. Доза 1,0 ед/г крахмала является оптимальной, за это время замес подвергается значительной деструкции и становится легкоподвижным. Дальнейшее увеличение количества фермента приводит к его перерасходу, так как замес разжижается уже через 3-5 мин и далее его вязкость изменяется незначительно.

При осахаривании происходит дальнейшая деструкция крахмала и декстринов до простейших сахаров - мальтозы и глюкозы. На практике разваренную массу осахаривают смесью ферментных препаратов, обязательно содержащих α-амилазу и глюкоамилазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства спирта из зернового сырья | 2023 |

|

RU2809713C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛЬТОЗНОГО СИРОПА | 2009 |

|

RU2425892C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2378381C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТАТЕЛЬНЫХ СРЕД ИЗ ЗЕРНА ДЛЯ ПРОИЗВОДСТВА ЭТАНОЛА | 2008 |

|

RU2402609C2 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ ПРИ ПРОИЗВОДСТВЕ СПИРТА | 2004 |

|

RU2252257C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2473693C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2011 |

|

RU2443780C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2004 |

|

RU2265663C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2382080C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ИЗ КРАХМАЛИСТОГО СЫРЬЯ | 2001 |

|

RU2212449C2 |

Изобретение относится к измерительной технике и может быть использовано для контроля вязкости при производстве спирта на стадии осахаривания крахмалсодержащего сырья. Способ контроля степени осахаривания крахмалсодержащего сырья характеризуется тем, что степень изменения вязкости исследуемой среды определяется по мощности, потребляемой электродвигателем постоянного тока на перемешивание исследуемой среды при постоянной скорости вращения вала. Техническим результатом изобретения является автоматизация процесса измерения, повышение производительности предприятия, возможность контроля за изменением вязкости в динамике, экономия энергоресурсов и ферментов. 8 ил.

Способ контроля степени осахаривания крахмалсодержащего сырья, характеризующийся тем, что степень изменения вязкости исследуемой среды определяется по мощности, потребляемой электродвигателем постоянного тока на перемешивание исследуемой среды при постоянной скорости вращения вала.

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ОСАХАРИВАНИЯ ЗАТОРА | 0 |

|

SU200312A1 |

| Устройство для автоматического контроля вязкости | 1979 |

|

SU789703A1 |

| Ротационный вискозиметр | 1960 |

|

SU135691A1 |

| Способ исследования текучести металлического порошка | 1980 |

|

SU918820A1 |

| Преобразователь угла повороата вала в код | 1980 |

|

SU862164A1 |

| Испытание полиграфических материалов | |||

| / Под ред | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для контроля изменения вязкости | 1990 |

|

SU1784866A1 |

Авторы

Даты

2008-11-27—Публикация

2007-02-13—Подача