Изобретение относится к пищевой промышленности, а именно к способу утилизации твердых отходов горчично-маслобойного производства для получения высокопротеиновой пищевой добавки.

Известен способ получения высокопротеиновой кормовой добавки, предусматривающий влаготепловую обработку твердых отходов горчично-маслобойного производства в автоклавах для удаления антипитательных веществ. Согласно этому способу твердые отходы горчично-маслобойного производства (горчичный жмых) засыпают в котел низкого давления, на 1/4 его объема заливают теплой водой в соотношении 1:3 и при постоянном перемешивании прогревают до 100-150°С глухим паром (давление не более 0,5 атм) в течение 4-5 ч до полного высушивания (Автореферат диссертации на соискание ученой степени доктора наук Арькова А.А. Научные основы совершенствования технологии производства бройлеров в условиях юго-востока. Краснодар, 1979). Однако известный способ не позволяет получить продукт, полностью свободный от антипитательного вещества, водорастворимого тиогликозида синигрина, и использовать его в пищевой промышленности как высокопротеиновую пищевую добавку.

Наиболее близким является способ утилизации твердых отходов горчично-маслобойного производства, предусматривающий их влаготепловую обработку в реакторах для удаления антипитательных веществ. Согласно этому способу твердые отходы горчично-маслобойного производства загружают в реактор, добавляют для экстрагирования шестикратный объем воды с температурой 75-95°С и перемешивают в течение 30 минут. Экстракт разделяют на твердую и жидкую фазы, затем твердую фазу промывают шестикратным избытком воды последовательно 6 раз при этой же температуре, высушивают до остаточного содержания влаги не более 10%, а жидкую фазу фильтруют и упаривают до получения твердых кристаллов тиогликозида синигрина (патент RU 2099962, МКИ A23J 1/14, A23L 1/225, опубл. 27.12.97. Бюл. №36).

Однако данный способ проводится периодически с последующей шестикратной промывкой твердой фазы после ее отделения фильтрацией, что увеличивает продолжительность процесса утилизации твердых отходов горчично-маслобойного производства.

Задача: разработка непрерывного способа утилизации твердых отходов горчично-маслобойного производства, позволяющего интенсифицировать этот процесс.

Технический результат: интенсификация процесса утилизации твердых отходов горчично-маслобойного производства за счет снижения времени их переработки.

Поставленный технический результат достигается в способе утилизации твердых отходов горчично-маслобойного производства, предусматривающем их загрузку в реактор и добавление воды для экстрагирования с температурой 75-95°С, соотношение воды и отходов составляет 6:1, перемешивание ведут в течение 30 минут, экстракт разделяют на твердую и жидкую фазы, твердую фазу высушивают до остаточного содержания влаги не более 10%, а жидкую фазу фильтруют и упаривают до получения твердых кристаллов тиогликозида синигрина, причем перемешивание проводят путем непрерывного отвода из реактора и возврата в него образующегося экстракта, по истечении 30 минут экстракт отводят из реактора на смешение с новой порцией твердых отходов с одновременным добавлением в реактор соответствующей этому количеству новой порции воды для экстрагирования с температурой 75-95°С, полученную смесь направляют обратно в реактор, а экстракт отводят из реактора на разделение на твердую и жидкую фазы с одновременным отводом из реактора экстракта на смешение с новой порцией твердых отходов и добавлением новой порции воды в реактор, обеспечивая непрерывность процесса утилизации.

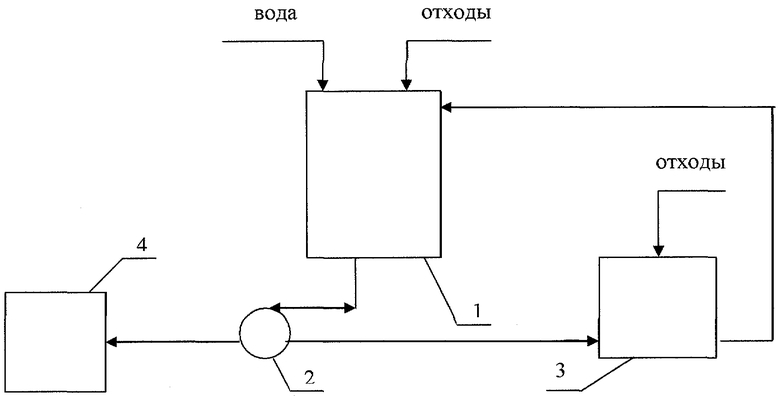

Сущность заявляемого способа утилизации твердых отходов горчично-маслобойного производства поясняется на приведенной принципиальной схеме (чертеж). Твердые отходы горчично-маслобойного производства загружают в реактор 1 и добавляют воду для экстрагирования с температурой 75-95°С, соотношение воды и отходов составляет 6:1, перемешивание ведут в течение 30 минут путем непрерывного отвода из реактора и возврата в него с помощью центробежного насоса 2 образующегося экстракта, по истечении 30 минут прекращается подача экстракта в реактор 1, и образованный экстракт центробежным насосом 2 из трубопровода нагнетания через запорную арматуру подается на струйный смеситель 3, куда также подается новая порция твердых отходов, в результате происходит вымывание синигрина из сырья за счет большой скорости смешения с новой порцией твердых отходов. Одновременно с этим в реактор 1 добавляется новая порция воды для экстрагирования с температурой 75-95°С. При подаче воды в реактор 1 и утилизируемых отходов в смеситель 3 выдерживается соотношение воды и отходов 6:1. Из смесителя 3 полученная смесь вновь поступает в реактор 1. Образованный экстракт в количестве 100% от поступающих утилизируемых отходов в смеситель 3 и воды в реактор 1 непрерывно отводят из реактора 1 для разделения на твердую и жидкую фазы, а процесс отвода экстракта из реактора 1 на смешение с новой порцией твердых отходов и добавление новой порции воды далее осуществляется непрерывно, в зависимости от количества утилизируемых отходов горчично-маслобойного производства. Экстракт подают из трубопровода нагнетания центробежного насоса 2 через запорную арматуру на разделение на твердую и жидкую фазы на фильтр 4, твердую фазу сушат известными методами, а жидкую фазу - водный раствор синигрина - упаривают и кристаллизуют известными методами. Экстракцию проводят при 75-95°С, т.к. при температуре меньше 75°С процесс экстракции идет медленно, а при температуре выше 95°С происходит денатурация белка. Процент отводимого на разделение экстракта определен в соответствии с требованиями по времени протекания вспомогательных стадий и качеству получаемой после разделения экстракта твердой фазы. Время переработки твердых отходов на стадии экстрагирования складывается из суммы времени на первоначальное экстрагирование синигрина из загруженных отходов (30 минут) и последующего времени пребывания экстракта в реакторе. Для достижения установленных показателей по содержанию извлекаемого компонента в исходном сырье время контактирования в реакторе каждой новой порции отходов с экстрактом составляет не более 5 минут. Таким образом, для переработки на стадии экстракции 100 кг твердых отходов требуется 50 минут.

Пример. Берут 600 л воды с температурой 75-95°С, 100 кг твердых отходов, загружают в реактор, при заданной температуре и постоянном перемешивании выдерживают 30 минут, осуществляя экстрагирование синигрина из твердых отходов горчично-маслобойного производства. Перемешивание производится путем непрерывного отвода из системы и возврата в нее с помощью центробежного насоса образующегося экстракта. По истечении 30 минут полученный экстракт подается на струйный смеситель, где он смешивается с новой порцией твердых отходов. Здесь происходит вымывание синигрина за счет высокой скорости смешения твердых отходов с экстрактом. Одновременно с этим в реактор добавляется новая порция воды для экстрагирования с температурой 75-95°С. Полученную смесь направляют обратно в реактор. Образованный экстракт в количестве 100% от поступающих отходов в смеситель и воды в реактор непрерывно отводят из реактора для разделения на твердую и жидкую фазы, а процесс отвода экстракта из реактора на смешение с новой порцией твердых отходов и добавление новой порции воды далее осуществляется непрерывно, в зависимости от количества утилизируемых отходов горчично-маслобойного производства. При подаче новых порций воды в реактор твердых отходов в смеситель соблюдается соотношение воды и отходов 6:1. Твердую фазу после разделения сушат известными методами, а фильтрат - водный раствор синигрина упаривают и кристаллизуют также известными методами.

Результаты опытов приведены в таблице.

Продукт получается порошкообразный, со сроком хранения до двух лет, при хранении не комкуется и не слеживается, может быть использован в качестве высокопротеиновой добавки на перерабатывающих предприятиях пищевой промышленности.

Из приведенных данных видно, что для экстрагирования и вымывания синигрина из 100 кг твердых отходов для достижения установленных качественных показателей по содержанию извлекаемого вещества - синигрина в перерабатываемых отходах требуется времени:

- при периодическом методе - 150 минут;

- при непрерывном методе - 50 минут.

Следовательно, применяя предлагаемый непрерывный способ, за одно и то же время можно переработать большее количество твердых отходов.

Изобретение относится к пищевой и масложировой промышленности. Твердые отходы загружают в реактор и добавляют воду для экстрагирования при температуре 75-95°С, соотношении воды и отходов 6:1и времени перемешивания 30 минут. При этом перемешивание проводят путем непрерывного отвода из реактора и возврата в него образующегося экстракта. По истечении 30 минут экстракт отводят из реактора на смешение с новой порцией твердых отходов с одновременным добавлением в реактор соответствующей этому количеству новой порции воды для экстрагирования. Образовавшийся экстракт разделяют на фазы, твердую фазу сушат, а жидкую фазу упаривают и получают кристаллы тиогликозида синигрина. Изобретение позволяет интенсифицировать процесс утилизации твердых отходов горчично-маслобойного производства, а также получить продукт со сроком хранения до 2 лет. 1 ил., 1 табл.

Способ утилизации твердых отходов горчично-маслобойного производства, предусматривающий их загрузку в реактор и добавление воды для экстрагирования с температурой 75-95°С, соотношение воды и отходов составляет 6:1, перемешивание ведут в течение 30 мин, экстракт разделяют на твердую и жидкую фазы, твердую фазу высушивают до остаточного содержания влаги не более 10%, а жидкую фазу фильтруют и упаривают до получения твердых кристаллов тиогликозида синигрина, отличающийся тем, что перемешивание проводят путем непрерывного отвода из реактора и возврата в него образующегося экстракта, по истечении 30 мин экстракт отводят из реактора на смешение с новой порцией твердых отходов с одновременным добавлением в реактор соответствующей этому количеству новой порции воды для экстрагирования с температурой 75-95°С, полученную смесь направляют обратно в реактор, а экстракт отводят из реактора на разделение на твердую и жидкую фазы с одновременным отводом из реактора экстракта на смешение с новой порцией твердых отходов и добавлением новой порции воды в реактор, обеспечивая непрерывность процесса утилизации.

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ГОРЧИЧНО-МАСЛОБОЙНОГО ПРОИЗВОДСТВА | 1996 |

|

RU2099962C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ГОРЧИЧНО-МАСЛОБОЙНОГО ПРОИЗВОДСТВА | 1996 |

|

RU2099972C1 |

| Стенд для испытания полых изделий при низких температурах | 1984 |

|

SU1241078A1 |

Авторы

Даты

2008-12-10—Публикация

2007-04-24—Подача