Изобретение относится к термической обработке специальных изделий из стали и может быть использовано при изготовлении фасонных профилей остряков стрелочных переводов.

Наиболее близким по совокупности признаков к заявляемому изобретению является выбранный в качестве прототипа способ термической обработки прокатных фасонных профилей, например рельсов, включающий упругий изгиб профиля выпуклостью на головку, последовательное по длине профиля индукционное нагревание головки под закалку, охлаждение и самоотпуск. При этом перед нагреванием головки под закалку ее подогревают до температуры окалинообразования путем газопламенного нагревания. Для охлаждения головки используют водовоздушную смесь (авт. св. СССР №596642, МПК5 С21D 9/04, 1978).

У заявляемого способа и выбранного прототипа совпадают такие существенные признаки. Оба способа включают упругий изгиб профиля выпуклостью на головку, последовательное по длине профиля индукционное нагревание головки под закалку, охлаждение и самоотпуск.

Получению ожидаемого технического результата при использовании прототипа препятствуют такие причины. Для прокатных фасонных профилей остряков стрелочных переводов площадь сечения на участке от корня остряка до его острия изменяется по длине профиля: от максимальной в корне остряка до минимальной на его острие. В связи с этим при последовательном по длине индукционном нагревании профиля остряка стрелочных переводов температура головки изменяется по длине профиля и соседние участки головки поступают на закалку при неодинаковой температуре. При этом от корня остряка до его острия в нижних слоях головки накапливается разный запас тепла, а это влияет на процесс самоотпуска. Все это приводит к неоднородной структуре металла головки после закалки и к неодинаковой твердости на поверхности головки по длине профиля.

В основу изобретения поставлена техническая задача создать такой способ термической обработки фасонных профилей остряков стрелочных переводов, в котором усовершенствования путем введения новой совокупности действий позволили бы при использовании изобретения обеспечить достижение технического результата, заключающегося в повышении однородности структуры металла закаленного слоя головки профиля и в повышении равномерности твердости на поверхности головки профиля по длине профиля.

Заявляемый способ термической обработки фасонных профилей остряков стрелочных переводов включает упругий изгиб профиля выпуклостью на головку, последовательное по длине профиля индукционное нагревание головки под закалку, охлаждение и самоотпуск. При этом во время последовательного по длине профиля индукционного нагревания головки под закалку мощность индукционного нагревания последовательно увеличивают при увеличении площади сечения нагреваемой головки или последовательно уменьшают при уменьшении площади сечения нагреваемой головки, поддерживая по длине профиля одинаковую температуру головки под закалку.

В отдельных случаях использования заявляемый способ термической обработки фасонных профилей остряков стрелочных переводов характеризуется тем, что:

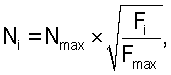

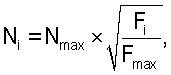

- мощность индукционного нагревания головки под закалку регулируют в соответствии с формулой

где

Ni - мощность индукционного нагревания головки под закалку в данном месте;

Nmax - мощность индукционного нагревания головки под закалку в месте с максимальной площадью сечения головки;

Fi - площадь сечения головки в данном месте нагревания головки под закалку;

Fmax - максимальная площадь сечения головки при ее нагревании под закалку;

- дополнительно осуществляют индукционное нагревание головки под закалку ее боковых граней;

- перед нагреванием головки под закалку ее подогревают до температуры окалинообразования;

- до температуры окалинообразования головку подогревают путем индукционного нагревания токами средней частоты;

- до температуры окалинообразования головку подогревают путем газопламенного нагревания;

- для охлаждения головки используют сжатый воздух с температурой в пределах от -10°С до +10°С;

- для охлаждения головки используют водовоздушную смесь в соотношении от 1:3 до 3:1.

При использовании изобретения достигается технический результат, заключающийся в повышении однородности структуры металла закаленного поверхностного слоя головки остряков стрелочных переводов и в повышении равномерности твердости на поверхности головки по длине профиля.

Между признаками заявляемого способа термической обработки фасонных профилей остряков стрелочных переводов и достигаемым техническим результатом существует такая причинно-следственная связь. Последовательное регулирование мощности индукционного нагревания головки под закалку в зависимости от площади ее сечения, увеличение мощности индукционного нагревания при увеличении площади сечения нагреваемой головки или последовательное уменьшение мощности индукционного нагревания при уменьшении площади сечения нагреваемой головки, поддерживая по длине профиля одинаковую температуру головки под закалку, позволяет обеспечить одинаковые условия закалки и самоотпуска соседних участков головки. Если головку остряка стрелочного перевода последовательно нагревают под закалку, начиная с острия, то мощность индукционного нагревания последовательно увеличивают в зависимости от увеличения площади сечения нагреваемой головки, поддерживая одинаковую температуру головки под закалку по длине профиля. Если головку остряка стрелочного перевода последовательно нагревают под закалку, начиная с корня, то мощность индукционного нагревания последовательно уменьшают в зависимости от уменьшения площади сечения нагреваемой головки, поддерживая одинаковую температуру головки под закалку по длине профиля. При этом от корня остряка до его острия в нижних слоях головки накапливается одинаковый запас тепла для самоотпуска. Благодаря обеспечению одинаковых условий для закалки и самоотпуска соседних участков головки повышается однородность структуры металла закаленного поверхностного слоя головки и равномерность твердости на поверхности головки по длине профиля.

Регулировать при последовательном по длине профиля индукционном нагревании головки под закалку мощность индукционного нагревания в данном месте в зависимости от конкретной величины площади сечения головки в этом месте целесообразно в соответствии с вышеприведенной математической формулой, выведенной на основании экспериментальных данных.

Индукционное нагревание боковых граней головки при последовательном по длине профиля индукционном нагревании головки под закалку целесообразно осуществлять для обеспечения закалки боковых граней головки одновременно с закалкой поверхностного слоя головки. При этом благодаря одновременному нагреванию головки с разных сторон обеспечиваются одинаковые условия для закалки и самоотпуска соседних с боковыми гранями участков головки и повышается однородность структуры металла закаленного поверхностного слоя головки и равномерность твердости на поверхности головки по длине профиля.

Подогрев головки перед ее закалкой до температуры окалинообразования путем индукционного нагревания токами средней частоты или путем газопламенного нагревания обеспечивает повышение глубины нагрева головки и, соответственно, глубины закаленного поверхностного слоя головки с однородной сорбитно-троститной структурой металла.

Экспериментально установлено, что охлаждение головки сжатым воздухом с температурой, которая ниже -10°С или выше +10°С, и водовоздушной смесью с соотношением менее чем 1:3 или более чем 3:1 не обеспечивает максимальную глубину закаленного поверхностного слоя головки с необходимой сорбитно-троститной структурой металла. Вышеупомянутые признаки заявляемого способа термической обработки фасонных профилей остряков стрелочных переводов обеспечивают одинаковые условия закалки и самоотпуска соседних участков головки профиля, повышение однородности структуры металла закаленной головки профиля, глубины и поверхностной твердости закаленного слоя, равномерности твердости на рабочих поверхностях головки профиля с переменной по длине площадью сечения.

В конкретном примере заявляемый способ термической обработки фасонных профилей остряков стрелочных переводов реализуется так. На стенде для закалки осуществляют упругий изгиб профиля выпуклостью на головку с помощью цилиндров для изгиба. Устанавливают индуктор симметрично головке профиля с зазором от 2 до 5 мм. Нагрев остряка стрелочного перевода осуществляют, начиная от его острия, отступив от конца около 250 мм. После нагрева поверхностного слоя головки в данном месте до 920°С стенд с профилем последовательно перемещают относительно индуктора со скоростью около 300 мм/мин, осуществляя последовательное по длине профиля индукционное нагревание головки под закалку на участке фасонного профиля с переменной по его длине площадью сечения головки. При этом мощность индукционного нагревания последовательно увеличивают от 100 кВт до 120 кВт в зависимости от увеличения площади сечения нагреваемой головки, поддерживая одинаковую температуру головки под закалку по длине профиля от острия до корня остряка стрелочного перевода. Корень остряка стрелочного перевода, где площадь сечения головки максимальная, нагревают с максимальной мощностью индукционного нагревания в 120 кВт. Для охлаждения головки сжатый воздух при температуре, близкой к 0°С, подают в насадки под давлением 0,4-0,5 МПа (4-5 ат). Для охлажденной головки обеспечивают ее самоотпуск. После прохождения конца корня остряка стрелочного перевода относительно последнего витка индуктора нагревание прекращают, а после выхода профиля из-под воздушных насадок прекращают подачу сжатого воздуха и стенд останавливают.

В результате использования заявляемого способа термической обработки фасонных профилей остряков стрелочных переводов обеспечивается необходимая глубина закаленного поверхностного слоя головки остряков стрелочных переводов с однородной сорбитно-троститной структурой металла; на 10÷15% повышается твердость и ее равномерность на рабочих поверхностях головки на участках фасонного профиля с переменной по длине площадью сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| Способ изготовления остряков стрелочных переводов с использованием промежуточной детали | 2016 |

|

RU2646006C1 |

| Способ закалки стрелочных остряков | 1983 |

|

SU1157091A1 |

| Способ поверхностной термической обработки изделий | 1991 |

|

SU1792985A1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТРЯКОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2007 |

|

RU2368717C2 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| Способ закалки рельсов и стрелочных остряков и закалочный стенд для осуществления способа | 1958 |

|

SU121464A1 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

Изобретение относится к области термической обработка специальных изделий из стали, может быть использовано при изготовлении фасонных профилей остряков стрелочных переводов. Для получения однородной структуры металла закаленного слоя головки профиля, а также повышения равномерной твердости на поверхности головки профиля по длине профиля способ обработки остряков стрелочных переводов включает упругий изгиб профиля выпуклостью на головку, последовательный по длине профиля индукционный нагрев головки под закалку, охлаждение и самоотпуск. При последовательном по длине профиля индукционном нагреве головки под закалку мощность индукционного нагрева последовательно увеличивают при увеличении площади сечения нагреваемой головки или последовательно уменьшают при уменьшении площади сечения нагреваемой головки, поддерживая по длине профиля одинаковую температуру нагрева головки под закалку. 6 з.п. ф-лы.

где Ni - мощность индукционного нагрева головки под закалку в данном месте;

Nmax - мощность индукционного нагрева головки под закалку в месте с максимальной площадью сечения головки;

Fi - площадь сечения головки в данном месте нагревания головки под закалку;

Fmax - максимальная площадь сечения головки при ее нагреве под закалку.

| Способ термической обработки прокатных фасонных профилей | 1971 |

|

SU596642A1 |

| Способ закалки стрелочных остряков | 1983 |

|

SU1157091A1 |

| Аппарат для выращивания микроорганизмов | 1975 |

|

SU596615A1 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| СПОСОБ МЕТОДИЧЕСКОГО ИНДУКЦИОННОГО НАГРЕВАДЕТАЛЕЙ | 0 |

|

SU308538A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2037534C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ТЕРМОУПРОЧНЕНИЯ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2208650C2 |

Авторы

Даты

2008-12-10—Публикация

2006-10-17—Подача