Изобретение относится к инструменту для обработки металлов давлением и может быть использовано на станах горячей прокатки листовой (полосовой) стали.

Основным инструментом листопрокатных станов являются валки - рабочие и опорные, причем наибольшему износу подвержены рабочие валки, непосредственно контактирующие с прокатываемым металлом, а длительность их рабочей кампании определяет производительность стана. Существующие конструкции прокатных валков (в том числе для листовых станов) достаточно подробно описаны, например, в справочнике под ред. Е.С.Рокотяна «Прокатное производство», т.I, M., «Металлургия», 1962, с.175-187. Валки листопрокатных станов обязательно подвергаются упрочнению тем или иным способом, при этом максимальная твердость наблюдается на поверхности бочек валков с постепенным убыванием ее в глубь бочки.

Известен прокатный двухслойный валок, содержащий бочку, на поверхности которой выполнены чередующиеся выступы ромбической формы заданных размеров, а бочка выполнена из чугуна повышенных износостойкости и термостойкости (см. а.с. СССР №1653875, Кл. В21В 27/02, С22С 37/08, опубл. в БИ №21, 1991 г.). Однако этот валок неприменим для прокатки гладких листов (полос).

Наиболее близким аналогом к заявляемому объекту является прокатный валок, описанный в японской заявке №63-33537, Кл. С22С 19/05, С22С 27/06.

Этот валок содержит бочку заданного радиуса с наружным упрочненным слоем и внутренним слоем, хромоникилиевый сплав наносится на внутреннюю часть бочки, изготовленную из углеродистой стали, в которую вставлены и зафиксированы сваркой концевые детали валков.

Недостатком известной конструкции валка является возможность выхода его из строя вследствие проворачивания бандажа при недостаточно надежном закреплении его на внутренней части бочки, что сокращает длительность рабочей кампании валка.

Технической задачей настоящего изобретения является продление рабочей кампании валков.

Для решения этой задачи валок листопрокатного стана, преимущественно рабочий для горячей прокатки, содержит бочку диаметра D с наружным упрочненным слоем и внутренним слоем и отличается тем, что между наружным и внутренним слоями бочки расположен промежуточный стальной слой, твердость которого составляет 0,95...1,05 от твердости наружной поверхности бочки, размещаемый в бочке при отливке валка на расстоянии (0,050...0,035)D от ее наружной поверхности, при этом промежуточный слой выполнен в виде свернутого в цилиндр гофрированного листа, гофры которого параллельны продольной оси валка; толщина гофрированного листа составляет (0,0085...0,0095)D, гофры выполнены полукруглыми, высотой (0,035...0,040)D.

Приведенные параметры валка получены в результате обработки опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в упрочнении валка за счет размещения внутри его бочки и определенном месте слоя повышенной твердости, образованного свернутой в цилиндр гофрированной стальной полосой.

Опыт эксплуатации рабочих валков станов горячей прокатки листовой (полосовой) стали в ОАО «Магнитогорский металлургический комбинат» показал, что на определенной глубине от поверхности бочки валка во время его работы происходит разрушение микроструктуры с образованием «рыхлого» слоя, высота которого постепенно увеличивается с одновременным снижением прочностных характеристик (прежде всего - твердости) тела бочки вплоть до наружных слоев. Такое явление происходит, по-видимому, от воздействия на внутренние слои бочки крутящих моментов противоположного направления, вращению валка (от его оси) противодействует торможение наружного слоя, взаимодействующего с прокатываемой полосой (давление при прокатке, например, широких полос достигает многих сотен тонн).

Описанное явление наиболее ярко проявляется у рабочих валков листовых станов горячей прокатки, у которых оно усугубляется значительным перепадом температур по сечению бочки валка. Наличие же в бочке синусоидального слоя повышенной твердости, образованного гофрированным листом, препятствует «микропрокрутке» наружного и внутреннего слоев бочки друг относительно друга с ярко выраженным положительным эффектом.

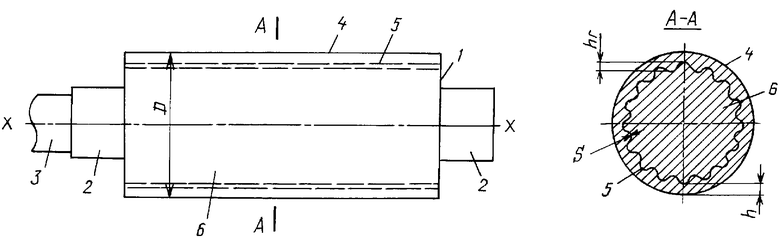

Предлагаемый валок листопрокатного стана показан на чертеже.

Валок содержит цилиндрическую бочку 1 с диаметром D, а также цапфы 2 и приводной конец (хвостовик) 3. Внутри бочки на расстоянии h=(0,050...0,035)D от ее поверхности 4 размещен промежуточный слой 5, образованный гофрированной листовой сталью, твердость которой может составлять 0,95...1,05 от твердости поверхности 4. Гофры полукруглой формы с высотой hг=(0,035...0,040)D, а толщина листовой стали - S=(0,0085...0,0095)D. Ниже промежуточного слоя 5 бочки лежит ее внутренний слой 6.

Валок изготавливается отливкой в соответствующую форму (опоку), причем наиболее часто применяется центробежное литье. Перед заливкой металла на днище опоки устанавливается цилиндр из гофрированной стали, причем гофры расположены параллельно оси их валка. Эта сталь при заливке расплавленного металла нагревается до высокой температуры, но не расплавляется (т.е. гофрированный цилиндр сохраняет свою форму и твердость).

Готовый валок подвергается шлифовке (шлифуется поверхность бочки) и упрочнению поверхностного (наружного) слоя до заданной величины.

Принципиально предлагаемый валок может применяться и на станах холодной прокатки, но для уточнения его параметров будут нужны дополнительные исследования.

Опытную проверку предлагаемого валка осуществляли в ОАО «ММК».

С этой целью были изготовлены рабочие валки широкополосного стана горячей прокатки 2500, отличавшиеся диаметром бочки (от 710 до 855 мм), а также размерами цилиндров из листовой гладкой и гофрированной стали марки 10 ХСНД с твердостью 60...80 ед. Hs различных толщины и твердости и с разной высотой полукруглых гофров (такие гофры наиболее просты в изготовлении и практически не подвержены трещинообразованию изогнутых участков).

Наилучшие результаты (максимальная длительность рабочей кампании) получены с использованием предлагаемых валков. Отклонения от рекомендуемых параметров ухудшали достигнутые показатели.

Прежде всего, длительность работы валков заявляемой конструкции, но с использованием гладкого листа (хотя и оптимальной толщины и твердости и с предлагаемым диаметром цилиндра) не была больше, чем у валков известной конструкции, по-видимому из-за малого сопротивления промежуточного слоя бочки противоположно направленным крутящим моментам (см. выше). Недостаточная длительность работы валков отмечена и при hг<0,035 D при hг<0,04D этот показатель заметно не возрос, но увеличился расход дорогостоящей стали на изготовление цилиндров). Аналогичные результаты получены и при малой твердости гофрированного листа (менее 0,95 твердости наружной поверхности бочек), а при твердости более 1,05 этой величины затруднялось профилирование гофров (в отдельных случаях появлялись трещины), как и при толщине листовой стали S>0,0095D.

При S<0,0085·D (особенно для D<750 мм) длительность работы валков также уменьшалась из-за частичного утонения листовой стали при отливке валка, что подтвердил анализ их микроструктуры. При уменьшении h до (0,025...0,034)·D ограничивалось число переточек бочек валков при их износе (из-за приближения гофров к поверхности бочки), а при h>0,05·D (удаление гофров от этой поверхности) гофрированный цилиндр, расположенный в слишком «мягких» слоях бочки, не оказывал влияния на упрочнение ее структуры.

Известный валок, выбранный в качестве ближайшего аналога, имел длительность рабочей кампании меньше, чем у заявляемого валка, почти на 30% (см. выше). Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

По данным технико-экономических исследований, проведенных в ОАО «ММК», использование предлагаемых валков в качестве рабочих на станах горячей прокатки листов (полос) позволит продлить их работу не менее чем на 25%.

Пример конкретного выполнения

Рабочий валок широкополосного стана горячей прокатки 2500 имеет диаметр D=780 мм и выполнен согласно схеме на чертеже. Твердость поверхности бочки Т=70 ед. Hs (по Шору).

Промежуточный слой бочки выполнен в виде гофрированного цилиндра из ст.10ХСНД толщиной S=0.009D=0,009·780=7,0 мм с твердостью 70 ед. Hs.

Высота полукруглых гофров свернутой в цилиндр стали составляет:

hг=0,038·D=0,038·780 30 мм.

30 мм.

Цилиндр размещен в бочке на расстоянии от ее поверхности, равном:

hг=0,043·D=0,043·780 34 мм.

34 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1996 |

|

RU2093286C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1999 |

|

RU2147945C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2332272C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2002 |

|

RU2212291C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ХОЛОДНОЙ ПРОКАТКИ | 2007 |

|

RU2368441C1 |

| ОПОРНЫЙ ВАЛОК ЛИСТОПРОКАТНОГО СТАНА | 1992 |

|

RU2043797C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2004 |

|

RU2278751C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2123400C1 |

Изобретение предназначено для продления рабочей кампании валков листопрокатных станов. Валок преимущественно рабочий для горячей прокатки содержит бочку диаметра D с наружным упрочненным слоем заданных толщины и твердости и внутренним слоем. Противодействие вращению валка торможением наружного слоя, приводящее к разрушению микроструктуры валка, исключается за счет того, что между наружным и внутренним слоями бочки расположен промежуточный слой из стали повышенной твердости, размещаемый в бочке при отливке валка на расстоянии (0,050...0,035)D от ее поверхности; твердость промежуточного слоя составляет 0,95...1,05 от твердости наружной поверхности бочки, и он изготовлен из гофрированной листовой стали, свернутой в цилиндр, с гофрами, параллельными продольной оси валка, а толщина листовой стали может составлять (0,0085...0,0095)D при высоте полукруглых гофров, равной (0,035...0,040)D. 1 з.п. ф-лы, 1 ил.

| JP 63033537 A, 13.02.1988 | |||

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Состав прной прокатный валок | 1976 |

|

SU618147A1 |

| JP 61199052 A, 03.09.1986. | |||

Авторы

Даты

2008-12-20—Публикация

2007-03-27—Подача