Область техники

Настоящее изобретение относится к устройству для центрирования и зажима деталей, подвергаемых механической обработке, согласно ограничительной части независимого пункта 1 формулы изобретения. Изобретение также относится к станку, содержащему такое устройство.

Предпосылки создания изобретения

Настоящее изобретение относится, в частности, но не исключительно, к конкретной технической задаче центрирования деталей, подлежащих механической обработке, например, точению или другой обработке поверхности, для эффективного центрирования детали относительно оси вращения оборудования или рабочего стола, обычно имеющегося в обычных обрабатывающих центрах. Хотя настоящее изобретение может быть использовано там, где необходимо центрировать детали с осесимметричной геометрией, оно может применяться, в частности для центрирования заготовок колес транспортных средств, выполненных из легкого сплава, в частности, из алюминиевого сплава, причем этот термин используется для обозначения всей конструкции, включая обод и колесо, которая по существу имеет вид литой заготовки, подвергаемой точению и шлифованию.

В этой связи возникает необходимость центрирования заготовки. Такая операция обычно выполняется с помощью трехточечного центрирующего устройства, в котором три центрирующих элемента, обычно кулачкового типа, отстоящих на 120° друг от друга, установлены в радиальных направляющих относительно геометрической оси устройства для зажима детали в отцентрированном положении.

В типичных известных технологиях предусмотрено использование центрирующих устройств, в которых ход каждого центрирующего элемента в радиальном направлении ограничен диапазоном в несколько миллиметров. Максимальная длина такого радиального хода обычно составляет от 5 до 7 мм.

Когда такие устройства применяются в обрабатывающих линиях, когда детали, подаваемые на обрабатывающие центры, имеют в произвольной последовательности разные размеры в относительно широком диапазоне (для колес номинальный диаметр заготовок может меняться от 13 до 24 дюймов), максимальная длина хода центрирующих элементов не позволяет охватить весь диапазон размеров.

Кроме того, поскольку предпочтительной является подача заготовки на обрабатывающие центры по существу в произвольном порядке, для получения в результате последовательности заготовок разных размеров, такое изменение размеров обрабатываемой детали требует больших затрат времени и средств на наладку, которая обычно почти всегда проводится вручную.

Краткое описание изобретения

Целью настоящего изобретения является создание устройства для зажима в центральном положении заготовок, подлежащих механической обработке, которое конструктивно и функционально предназначено для устранения вышеупомянутых недостатков устройств согласно предшествующему уровню техники.

Эта цель согласно настоящему изобретению достигнута посредством создания устройства вышеописанного типа, как определено в прилагаемой формуле изобретения.

Краткое описание чертежей

Признаки и преимущества настоящего изобретения станут более очевидны из нижеследующего подробного описания предпочтительных вариантов осуществления изобретения, приведенных в качестве неограничивающего примера его реализации, со ссылками на прилагаемые чертежи, на которых:

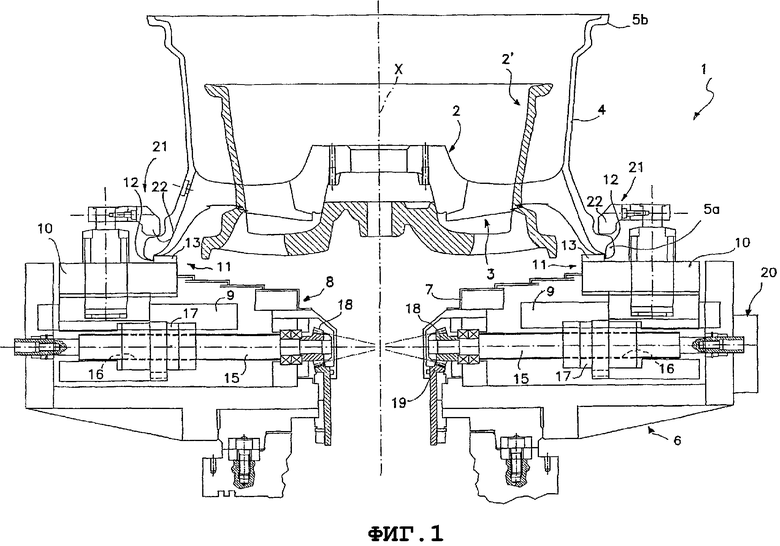

Фиг.1 - частичное схематичное сечение первого варианта осуществления устройства для зажима деталей в центральном положении согласно настоящему изобретению;

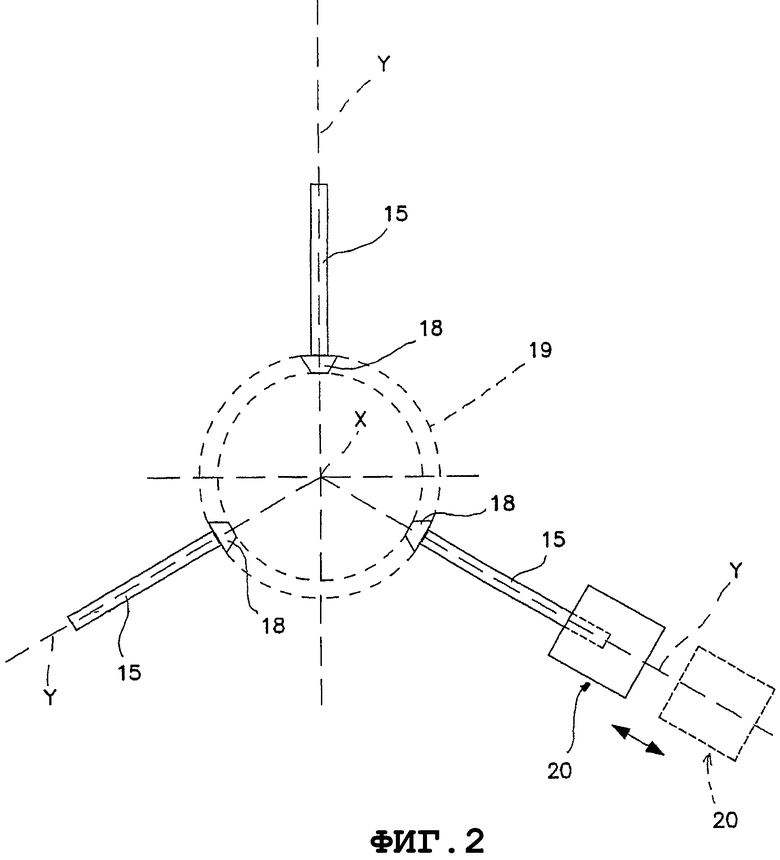

Фиг.2 - другой схематичный вид устройства с фиг.1;

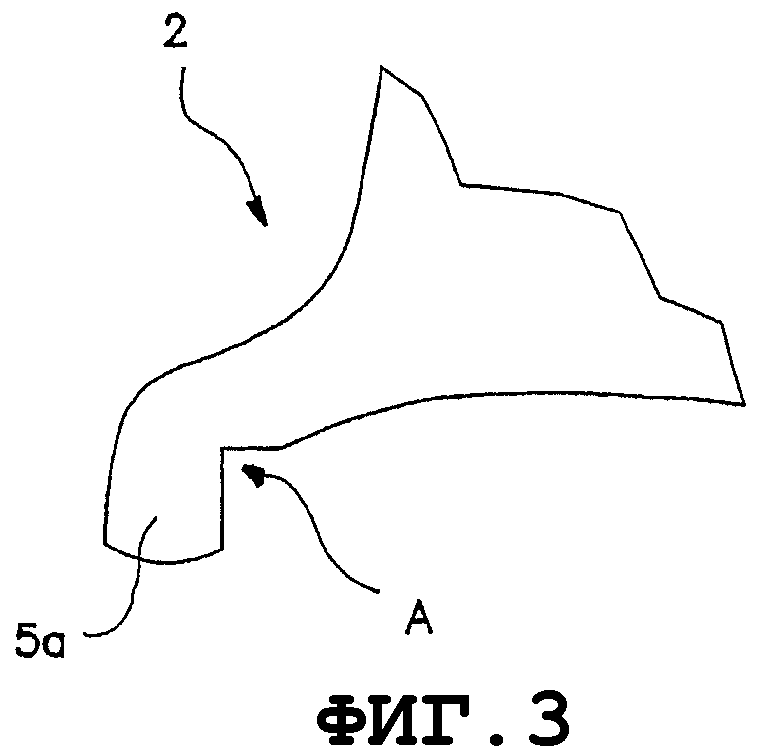

Фиг.3 - частичный вид в перспективе устройства с предыдущих чертежей;

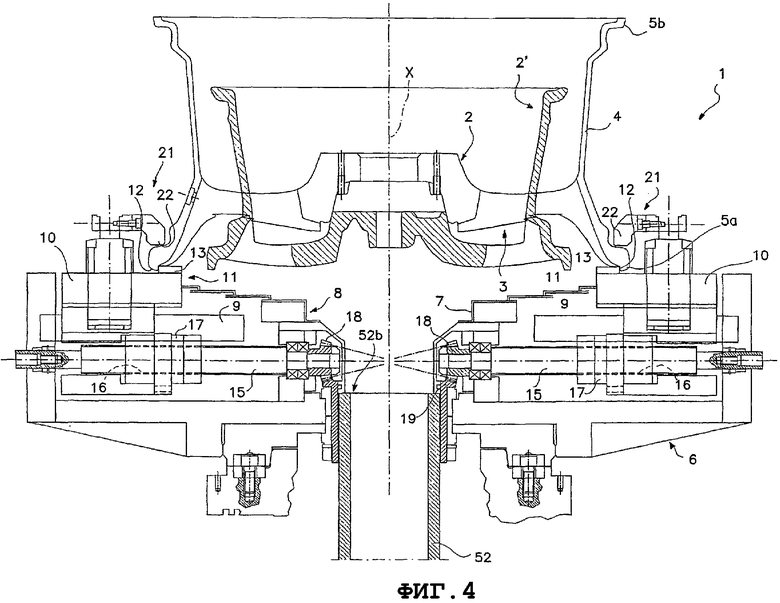

Фиг.4 - вид, соответствующий виду с фиг.1, второго варианта осуществления настоящего изобретения;

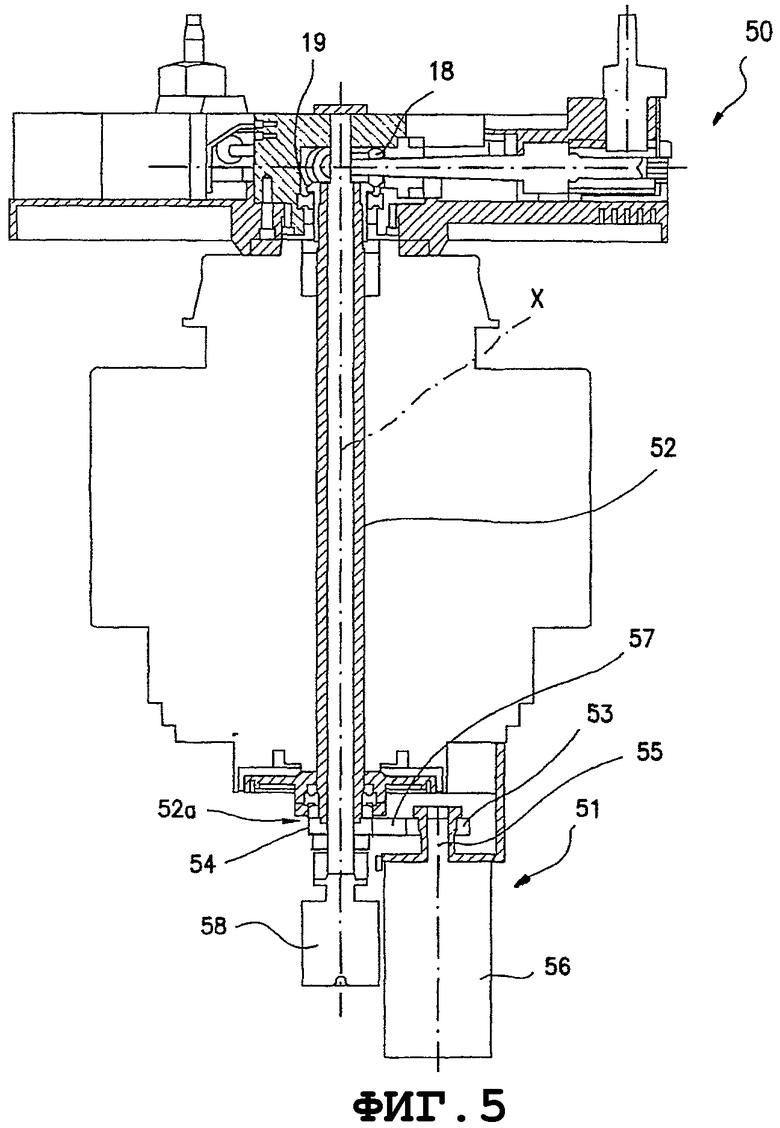

Фиг.5 - частичное осевое сечение варианта устройства с фиг.4; и

Фиг.6 - вид в перспективе устройства с фиг.4 и 5.

На фиг.1-3 ссылочной позицией 1 в целом обозначен первый вариант устройства согласно настоящему изобретению для центрирования и зажима полуобработанных (или менее чем полуобработанных) деталей, которые предназначены для последующей механической обработки. Устройство описано с конкретной ссылкой на колеса 2 транспортных средств, выполненные из легкого сплава, в частности, алюминиевого сплава; однако следует понимать, что такой вариант применения является предпочтительным, но не ограничивающим, поскольку изобретение с равной эффективностью может применяться в любом случае, если требуется центрировать и зажимать детали, имеющие осесимметричную геометрию (например, тормозные диски, маховики, барабаны и т.п.).

В данном контексте термин "колесо" предназначен для обозначения всей конструкции обода и колеса для транспортных средств, обычно снабженной перфорированным передним участком 3 (содержащим сквозные отверстия для крепления колеса к ступице автомобиля), от которого отходит стенка 4, проходящая почти цилиндрически и содержащая противоположные периферийные кромки 5а, 5b, выступающие по радиусу для образования контактной поверхности колеса с шиной.

Устройство 1 содержит опорную раму 6, на которой установлен стол 7, содержащий центральное сквозное отверстие 8.

На столе 7 имеются три направляющих элемента 9, проходящих по радиусу относительно геометрической центральной оси устройства, обозначенной позицией Х, и отстоящие друг от друга на одинаковых расстояниях (120°).

Как вариант, возможны и другие конфигурации с другим количеством направляющих элементов и соответствующим угловым расстоянием.

Каждая направляющая 9 связана с соответствующим ползуном 10 соответствующего центрирующего элемента 11 для направления последнего в соответствующем радиальном направлении (показанном позицией Y на фиг.2) для поступательного движения к оси Х и от нее.

Центрирующие элементы 11 имеют идентичную конструкцию, и далее более подробно будет описан только один из них.

Ползун 10 содержит на одном конце выступ 12, имеющий такой размер, чтобы взаимодействовать с кромкой 5а колеса при радиальном движении ползуна и, тем самым, оттягивать колесо от оси Х. Выступ 12 для удобства может быть концом съемного блока 13, прикрепленного к ползуну 10, который также определяет вертикальное положение детали.

Имеется средство привода для перемещения каждого ползуна 10, содержащее приводной элемент, который для удобства имеет форму ходового винта 15, и который проходит вдоль оси и параллельно радиальному направлению Y соответствующего центрирующего элемента 11 и установлен с возможностью вращения на столе 7. Винт 15 вдоль своего осевого участка снабжен резьбой, которая взаимодействует с ответной внутренней резьбой 16, выполненной в ползуне 10. Более конкретно, привод относится к типу шариково-винтовой пары и соответствующая ответная внутренняя резьба расположена в конструкции 17 ходовой гайки в ползуне 10. В результате, вращение ходового винта 15 преобразуется в поступательное движение ходовой гайки 17 и выполненного с ней за одно целое ползуна 10 с соответствующим перемещением центрирующего элемента 11 в соответствующем радиальном направлении Y от оси Х или к ней.

Устройство 1 также содержит средство трансмиссии, содержащее в каждом ходовом винте соответствующую шестерню 18, посаженную на шпонке на свободном конце ходового винта. Три шестерни 18 находятся в зацеплении с зубчатым колесом 19, так что вращение одного из ходовых винтов 15 синхронно передается на другие ходовые винты. Имеются также известные сами по себе устройства для компенсации или устранения люфтов в имеющихся кинематических соединениях.

Каждая шестерня 18 для удобства образует с зубчатым колесом 19 зубчатую пару с ортогональными осями, имеющую форму конического зубчатого колеса и конической шестерни.

Узел электродвигателя обозначен ссылочной позицией 20 и показан на чертежах только схематически, при этом узел электродвигателя выполнен с возможностью собственного независимого движения для обеспечения зацепления и оперативно связан с одним из ходовых винтов 15 для приведения его во вращение вокруг оси. Благодаря зацеплению шестерен 18 с зубчатым колесом 19 вращение, передаваемое электродвигателем 20 на один из ходовых винтов 15, передается синхронно на другие ходовые винты, обеспечивая синхронное перемещение всех трех центрирующих элементов 11. Следует отметить, что электродвигатель, прикрепленный к станку, выполнен с возможностью перемещения между заданными рабочими положениями (по меньшей мере, второе положение показано пунктирными линиями на фиг.2).

На каждом ползуне 10 также имеется зажимное средство 21 для детали, подлежащей центрированию, которое содержит зажимной кулачок 22, установленный сочлененно на ползуне с возможностью смещения к рабочему положению, в котором он прижат к колесу 2 на кромке 5а, для обеспечения его зажима.

Каждый ползун 10 может быть зажат относительно собственной направляющей соответствующим зажимным средством 23, содержащим, например, имеющие соответствующие размеры и питание гидравлические или пневматические цилиндры.

Благодаря наличию зажимного средства каждый центрирующий элемент зажимается с возможностью освобождения относительно стола 7, когда достигнуто заданное положение центрирования (вдоль направления Y).

При работе полуготовое колесо 2 сначала опирается на стол 7. На этой фазе центрирующие элементы 11 отведены назад к оси Х на одинаковое радиальное расстояние от этой оси таким образом, чтобы выступы 12 размещались между осью Х и периферийной кромкой 5а колеса.

На следующей фазе три центрирующих элемента 11 синхронно перемещаются в своих соответствующих радиальных направлениях Y от оси Х под воздействием электродвигателя 20, который прикреплен к станку и снабжен собственным механизмом зацепления. Положение определяется датчиком положения (например, кодером) и проверкой крутящего момента зажима. Электродвигатель предпочтительно является электродвигателем управляемого движения, так что его вращением и, следовательно, поступательным перемещением соответствующего ползуна 10 можно управлять с высокой точностью.

В частности, конец каждого центрирующего элемента (блок 13) воздействует на заранее обработанную поверхность колеса, обозначенную на чертежах позицией А, и содержащую, например, три участка, расположенных под углом 120° относительно друг друга, как показано на фиг.3.

Когда будет достигнуто центральное положение колеса относительно оси Х, движение центрирующих элементов 11 останавливается и приводятся в действие зажимные средства 21, смещая каждый кулачок 22 на колесо 2. Одновременно каждый ползун зажимается относительно своей направляющей на столе 7 путем включения зажимного средства 23.

Если полуготовое колесо зажато в отцентрированном положении, то электродвигатель 20 останавливается и начинается выполнение фаз механической обработки, запланированных для соответствующих циклов обработки.

В первую очередь, следует отметить, что с помощью устройства согласно настоящему изобретению можно осуществить центрирование деталей в широком диапазоне размеров деталей и, следовательно, с большим диапазоном хода центрирующих элементов. Например, на фиг.1 показано другое полуготовое колесо 2', отличающееся от колеса 2, очевидно, меньшим размером, но которое может быть также легко зажато в центральном положении посредством устройства 1.

Следует также отметить, что устройство согласно настоящему изобретению имеет такие размеры, чтобы обеспечить легкий доступ к полуготовым деталям, в частности, к передней поверхности 3 колеса, через центральное отверстие 8 опорной рамы 6. Для этого зубчатое колесо 19 выполнено пустотелым в центре (см. фиг.1) для обеспечения доступа к детали и возможного удаления литников (оставшихся от предшествующей операции отливки).

Такая простота доступа позволяет выполнять последующие фазы обработки детали быстрее и без изменения положения полуготовой детали.

Одно конкретное преимущество заключается в том, что центрирующее устройство согласно настоящему изобретению позволяет повысить гибкость и универсальность операций по центрированию и зажиму деталей, в частности, обеспечивая скорость и точность центрирования деталей, имеющих разные размеры и габариты (например, полуготовые колеса разных диаметров). Это позволяет преимущественно встраивать такие устройства в обрабатывающие центры, на которые подаются для обработки детали разных типов (в частности, с разными размерами относительно друг друга) и по существу в произвольной последовательности. Эти признаки, востребованные рынком, позволяют в реальном времени реагировать на рыночный спрос.

Другое преимущество состоит в том, что улучшился доступ к полуготовой детали, обеспечиваемый устройством согласно настоящему изобретению, которое, кроме того, имеет меньшие размеры по сравнению с известными решениями.

Другое в равной степени существенное преимущество заключатся в том, что имеется возможность получения истинного центрирования детали, используя ее предварительно обрабатываемую поверхность А. Предусмотрено, что эти поверхности обрабатываются одновременно с обработкой крепежных отверстий колеса, что обеспечивает идеальную геометрию и, следовательно, более низкий уровень дисбаланса детали.

На фиг.4-6 ссылочной позицией 50 обозначен в целом второй вариант устройства для центрирования и зажима деталей, подлежащих механической обработке, выполненного согласно настоящему изобретению, причем детали, аналогичные деталям предыдущего варианта, обозначены теми же самыми ссылочными позициями.

Устройство 50 отличается от предыдущего варианта главным образом тем, что имеет привод, обозначенный ссылочной позицией 51, который не связан непосредственно с каким-либо центрирующим элементом, а соединен с осевым концом 52а трансмиссионного вала 52, на противоположном конце 52b которого установлено на шпонке зубчатое колесо 19.

Вал 52 проходит, соосно с главной осью Х, от противоположной относительно рабочей зоны для центрирования и зажима деталей стороны стола 7 и имеет пустотелую трубчатую конструкцию. В результате, привод 51 расположен под столом 7.

Ссылочной позицией 53 обозначен первый трансмиссионный шкив, выполненный за одно целое с валом 52 для вращения. Соответствующий второй шкив 54 установлен на шпонке на выходном валу 55 двигателя 56, входящего в узел 51 привода, предназначенного для приведения в действие центрирующих элементов 11. На шкивы 53 и 54 надет непрерывный кольцевой трансмиссионный ремень 57. Очевидно, что между двигателем 56 и валом 52 можно использовать другое средство кинематической трансмиссии, эквивалентное ременной передаче.

Ссылочной позицией 58 обозначен гидрораспределитель зажима, показанный лишь схематически и установленный на конце 52 вала, и с осевой полостью вала соединены линии гидрораспределителя, по которым масло подается вверх в зону стола 7 для выполнения функции зажима.

При работе, после вращения двигателя 56 и, следовательно, вала 52 и выполненного с ним за одно целое зубчатого колеса 19, синхронное вращение передается на ходовые винты 15, и благодаря зацеплению между зубчатым колесом 19 и шестернями 18 осуществляется синхронное поступательное перемещение трех центрирующих элементов 11, которые работают точно так же, как и в предыдущем варианте осуществления изобретения.

В связи со вторым иллюстративным вариантом настоящего изобретения, помимо преимуществ уже указанных для предшествующего варианта, следует подчеркнуть, что такое размещение приводного устройства позволяет уменьшить поперечные габариты устройства, в частности, во внешних радиальных зонах, соответствующих центрирующим элементам.

Другое преимущество заключается в том, что уменьшена вращающаяся масса рабочего стола (поскольку двигатель размещен под столом и не вращается с ним), с соответствующим уменьшением инерционных эффектов, возникающих при вращении стола.

Устройство для зажима в центральном положении деталей, подлежащих механической обработке, содержит средство центрирования детали на рабочем столе (7), содержащее, по меньшей мере, три центрирующих элемента (11) на равных угловых расстояниях, выполненных с возможностью сведения в контакт с деталью для смещения ее в центральное положение. Каждый из центрирующих элементов (11) выполнен с возможностью перемещения по заданному радиальному направлению (Y). Приводное средство связано с каждым из соответствующих центрирующих элементов (11) для привода их в поступательное движение в соответствующем радиальном направлении (Y). При этом приводное средство содержит для каждого центрирующего элемента (11) соответствующий приводной элемент (15), выполненный с возможностью привода во вращательное движение, и соответствующее средство (16, 17), выполненное с возможностью преобразования вращательного движения приводного элемента в поступательное движение соответствующего центрирующего элемента. Второе средство (18, 19) передачи движения между приводными элементами (15) выполнено с возможностью синхронной передачи вращательного движения от одного из приводных элементов (15) на другие приводные элементы так, чтобы обеспечить синхронное поступательное движение центрирующих элементов (11) в соответствующих радиальных направлениях. Технический результат заключается в уменьшении затрат времени на наладку заготовок при обработке детали. 2 н. и 15 з.п. ф-лы, 6 ил.

устройство центрирования детали на рабочем столе (7), содержащее, по меньшей мере, три центрирующих элемента (11) на равных угловых расстояниях, выполненных с возможностью сведения в контакт с деталью для смещения ее в центральное положение, при этом каждый из центрирующих элементов (11) выполнен с возможностью перемещения по заданному радиальному направлению (Y), при этом радиальное направление (Y) пересекает геометрическую центральную ось (X) детали, и

приводное средство, связанное с каждым из соответствующих центрирующих элементов (11), для оперативного привода его в поступательное движение в соответствующем радиальном направлении (Y),

отличающееся тем, что приводное средство содержит

для каждого центрирующего элемента (11) соответствующий приводной элемент (15), выполненный с возможностью привода во вращательное движение, и соответствующее первое средство (16, 17) передачи движения, выполненное с возможностью преобразования вращательного движения приводного элемента в поступательное движение соответствующего центрирующего элемента (11) в соответствующем радиальном направлении (Y), и второе средство (18, 19) передачи движения между приводными элементами (15), выполненное с возможностью синхронной передачи вращательного движения от одного из приводных элементов (15) на другие приводные элементы так, чтобы обеспечить синхронное поступательное движение центрирующих элементов (11) в соответствующих радиальных направлениях (Y).

| Самоцентрирующий кулачный патрон для токарных станков | 1924 |

|

SU2474A1 |

| Устройство для центрирования и закрепления цилиндрических зубчатых колес при обработке центрального отверстия | 1990 |

|

SU1808542A1 |

| Листоподборочный цилиндр для рулонных ротационных печатных машин | 1970 |

|

SU444694A1 |

| DE 4003848, 14.08.1991. | |||

Авторы

Даты

2008-12-20—Публикация

2004-12-06—Подача