ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к станку для обдирки длинномерных заготовок, таких как стержни, трубки или аналогичные или сопоставимые заготовки, предпочтительно осесимметричные.

Станок для обдирки, в соответствии с настоящим изобретением, используется для уменьшения диаметра обрабатываемого изделия, посредством удаления стружки, с помощью инструментов, расположенных радиально на вращающейся головке, в центральную полость которой подается изделие, подлежащее обработке.

УРОВЕНЬ ТЕХНИКИ

Известны станки для обдирки, содержащие загрузочные устройства, предназначенные для подачи каждого изделия в продольном направлении для дальнейшей обработки вдоль продольной оси, а также содержащие вращающуюся головку, снабженную сквозной центральной полостью, через которую в процессе обработки проходит изделие.

Вращающаяся головка выполняется с возможностью поворота относительно неподвижной опоры, соосно продольной оси, с помощью первого приводного средства.

На вращающейся головке устанавливаются инструменты, которые соединяются с соответствующими регулировочными устройствами, каждое из которых содержит ползун, радиально подвижный относительно продольной оси, при этом на ползуне устанавливается один из инструментов.

Каждое регулировочное устройство также содержит клиновую втулку, соединенную с ползуном, удерживающим инструмент.

Клиновая втулка может перемещаться в направлении, параллельном продольной оси, посредством завинчивания в одном или другом направлении, калиброванный винт, ось вращения которого, по существу параллельна продольной оси, навинчивается на клиновую втулку или вывинчивается из нее.

Калиброванный винт избирательно приводится в действие вторым приводным средством.

Средства управления и кинематический-дифференциальный блок устанавливаются между вторым приводным средством и калиброванным винтом для определения избирательной и одновременной активации калиброванного винта и для выполнения микрометрической регулировки радиального положения инструментов, во время вращения вращающейся головки.

В частности, вращение второго приводного средства передается на калиброванный винт с помощью ряда зубчатых колес так, чтобы калиброванный винт вращался в одном или другом направлении, тем самым приводится во вращение клиновая втулка, ползуны и соответствующие инструменты, что приводит к изменению диаметра изделия.

Наличие клиновой втулки, определяющей радиальное перемещение инструментов, значительно ограничивает радиальное движение, которому они могут подвергаться. Более того, высокие радиальные перемещения инструментов могут привести к значительному увеличению размера вращающихся головок.

Кроме того, известный станок для обдирки, описанный выше, с учетом своей конфигурации, может применяться только для определенного размера длинномерных изделий, подлежащих обработке, при этом размер определяется конкретными параметрами вращающейся головки. При возникновении необходимости обработки длинномерных заготовок разного размера, вращающаяся головка заменяется в зависимости от размеров длинномерного изделия, подлежащего обработке.

Также из патента DE-A-10.2009.041.340, известен станок для обдирки, содержащий вращающуюся головку, с установленным на ней множеством инструментов. Вращающаяся головка поворачивается первым двигателем, соединенным с вращающейся головкой с помощью зубчатой шестерни и корончатой шестерни.

Инструменты устанавливаются подвижно и радиально относительно оси станка. Радиальное перемещение каждого инструмента осуществляется множеством зубчатых элементов, выполненных с возможностью вращения одновременно с корончатой шестерней. Корончатая шестерня устанавливается на вращающейся головке. Второй двигатель вращает корончатую шестерню и таким образом регулирует положение инструментов. Для того чтобы удерживать инструменты в фиксированном радиальном положении относительно вращающейся головки, второй двигатель должен вращаться со скоростью вращения, которая зависит от скорости вращения первого двигателя. Однако это решение требует контроля скорости вращения первого двигателя и второго двигателя, который не может осуществляться точно.

Кроме того, указанное решение требует, чтобы во время обдирки металлического изделия, второй двигатель, который регулирует положение инструментов, приводился в движение для сохранения позиционирования инструментов.

Известные устройства, описанные выше, имеют сложную конструкцию и имеют трудности при калибровке инструментов из-за большого количества компонентов и механических связей между ними, что снижает точность станка для обдирки.

В документе JP-A-2011-020216 описывается токарный станок, в котором обрабатываемое изделие удерживается в фиксированном положении с помощью зажимных приспособлений, а режущая головка перемещается линейно вдоль линейных направляющих для выполнения токарной обработки.

Тем не менее, токарные станки сильно отличаются по конструкции от станков для обдирки и поэтому не подходят для выполнения операций обдирки трубчатых изделий.

Например, на токарном станке нельзя работать с очень длинными трубчатыми изделиями из-за невозможности пропустить их через устройство.

Кроме того, в решении, показанном в патенте JP-A-2011-020216, система регулировки располагается с противоположной стороны от режущей головки, и регулировочное действие передается через полый вал, установленный соосно оси станка, для прохождения изделия, подвергаемого обработке. Размеры полого вала ограничивают максимальные размеры обрабатываемого металлического изделия. Кроме того, в решении, показанном в патенте JP-A-2011-020216, система регулировки состоит из гармонического редуктора или эпициклоидального передаточного механизма, который принимает движение от основного двигателя с помощью подходящих редукторов, которые также меняют направление вращения. Указанное техническое решение особенно усложняет конструкцию станка из-за большого количества зубчатых компонентов, которые не только увеличивают стоимость устройства, но также снижают жесткость и, следовательно, точность станка.

Существует необходимость в разработке усовершенствованного станка для обдирки длинномерных заготовок, в котором решается, по меньшей мере, один недостаток устройства, указанный в уровне техники.

В частности, одной из целей изобретения является упрощение конструкции и уменьшение размеров станка для обдирки.

Другой целью настоящего изобретения является разработка универсального станка для обдирки, который может использоваться для обдирки изделий различных размеров.

Еще одной целью настоящего изобретения является повышение эффективности и точности станка для обдирки по сравнению с известными аналогами.

Кроме того, целью настоящего изобретения является разработка станка для обдирки, в котором возможно регулирование положения инструментов в процессе работы устройства для получения изделия с разными диаметрами.

Заявитель разработал, испытал и воплотил настоящее изобретение, чтобы преодолеть недостатки уровня техники и воплотить указанные и неуказанные цели и преимущества.

КРАТКОЕ ОПИСАНИЕ

Настоящее изобретение изложено и охарактеризовано в независимых пунктах формулы изобретения, в то время как зависимые пункты формулы изобретения описывают другие характеристики изобретения или варианты, относящиеся к основной идее изобретения.

В соответствии с вышеуказанными целями, настоящее изобретение относится к станку для обдирки, содержащему загрузочные устройства, предназначенные для подачи длинномерного изделия вдоль оси вращения, а также содержащему вращающуюся головку, устанавливаемую с возможностью поворота вокруг оси вращения и снабженную сквозной центральной полостью, через которую в процессе обработки проходит изделие, на вращающейся головке устанавливаются опорные ползуны, которые соединяются с соответствующими инструментами и регулировочными устройствами, выполненными с возможностью перемещения опорных ползунов в радиальном направлении относительно оси вращения.

Станок для обдирки также содержит первую кинематическую передачу, выполненную с возможностью передачи движения от первого двигателя к вращающейся головке для приведения ее во вращение, и вторую кинематическую передачу, выполненную с возможностью передачи движения от второго двигателя к регулировочным устройствам и одновременной настройки радиального положения инструментов.

В соответствии с одним аспектом настоящего изобретения, каждое регулировочное устройство содержит ходовой винт, такой, как, например, рециркуляционный роликовый ходовой винт, ось завинчивания которого располагается в радиальном направлении по отношению к оси вращения, при этом ходовой винт навинчивают на опорный ползун.

Рециркуляционный роликовый ходовой винт позволяет осуществить точное позиционирование опорного ползуна из-за ограничения механических связей между компонентами устройства.

Согласно вариантам осуществления, ходовой винт может содержать рециркуляционный шариковый винт.

В соответствии с другим аспектом настоящего изобретения, вторая кинематическая передача кинематически соединяется с ходовыми винтами посредством корончатой шестерни, установленной на вращающейся головке.

В соответствии с другим аспектом настоящего изобретения, станок содержит механическое дифференциальное устройство, кинематически соединенное со вторым двигателем, первой кинематической передачей и второй кинематической передачей. Дифференциальное устройство выполняется с возможностью вращения корончатой шестерни со скоростью, равной скорости вращения вращающейся головки, и удерживания опорных ползунов в фиксированном радиальном положении при выключенном состоянии второго двигателя, и осуществления вращения корончатой шестерни со скоростью, отличной от скорости вращения вращающейся головки, а также перемещения опорных ползунов в радиальном направлении при работе второго двигателя.

Указанное техническое решение позволяет существенно уменьшить размеры станка для обдирки по сравнению с известными техническими решениями, а также позволяет обдирать даже очень короткие металлические изделия.

Кроме того, наличие и конкретное расположение ходовых винтов для регулировки положения инструментов позволяет значительно увеличить расстояние перемещения инструментов в процессе удаления стружки.

Техническое решение, описанное выше, также позволяет упростить передачи между двигателями и вращающейся головкой, а также уменьшить количество компонентов станка для обдирки, что позволяет повысить точность и эффективность работы.

Фактически, благодаря описанной выше конфигурации, можно получить режущую головку, которая может использоваться для обдирки широкого диапазона размеров обрабатываемых материалов.

Кроме того, указанное техническое решение может применяться к станкам различных размеров, что позволяет их стандартизировать.

Здесь и далее в описании и формуле изобретения, за исключением явно неуказанных случаев, термин «кинематическое соединение» означает соединение между механическими соединительными элементами, выполненными с возможностью передавать вращательное движение от первого вала к одному или нескольким вторым валам. Кинематическая передача может включать в себя соединения, например, зубчатых колес, корончатых шестерней и ремней, корончатых шестерней и цепей или соединения с другими кинематическими соединительными устройствами, известными специалисту.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие характеристики настоящего изобретения станут очевидными из нижеследующего описания некоторых вариантов осуществления, приведенных в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, где:

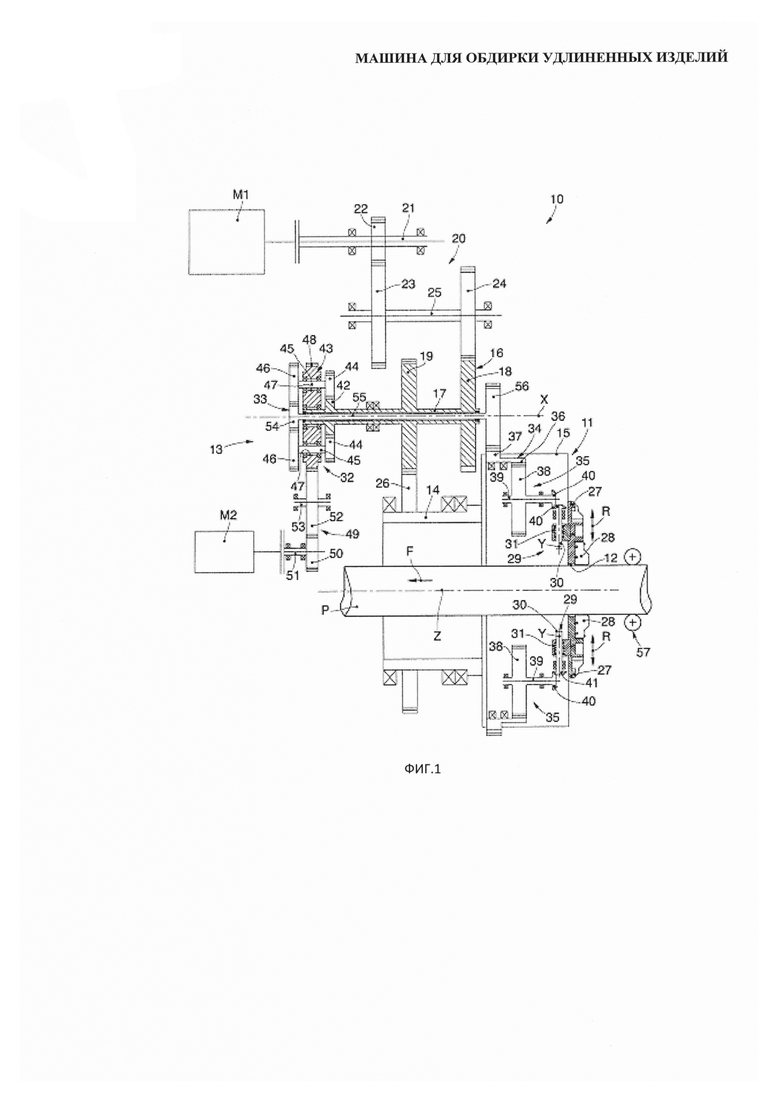

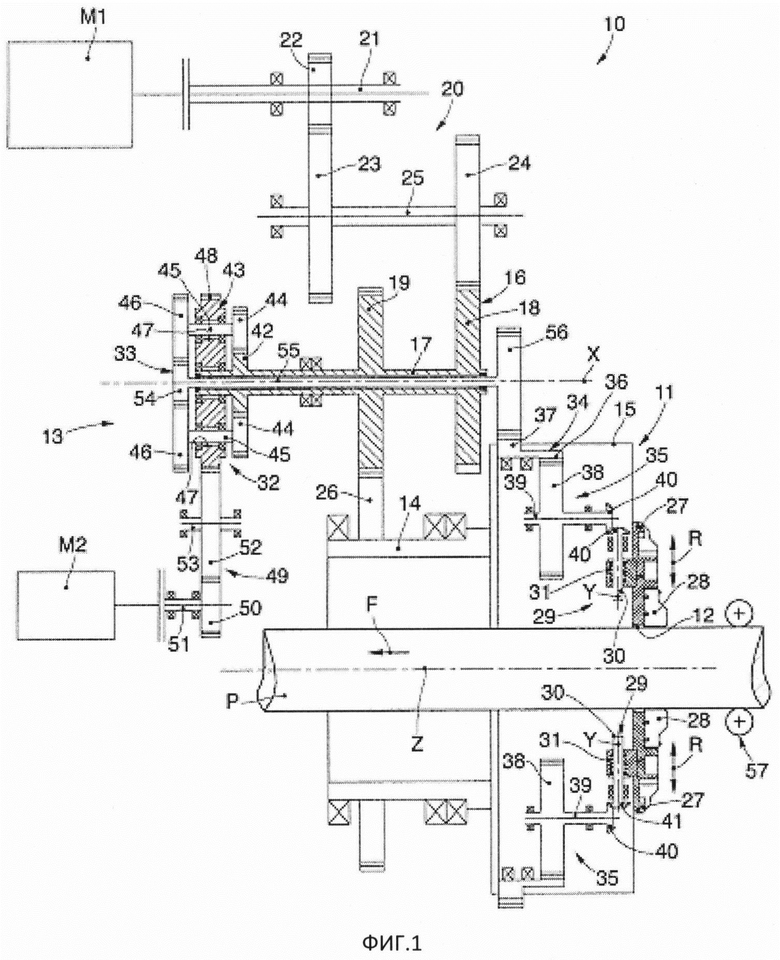

- Фиг. 1 - схематичный вид станка для обдирки в соответствии с настоящим изобретением;

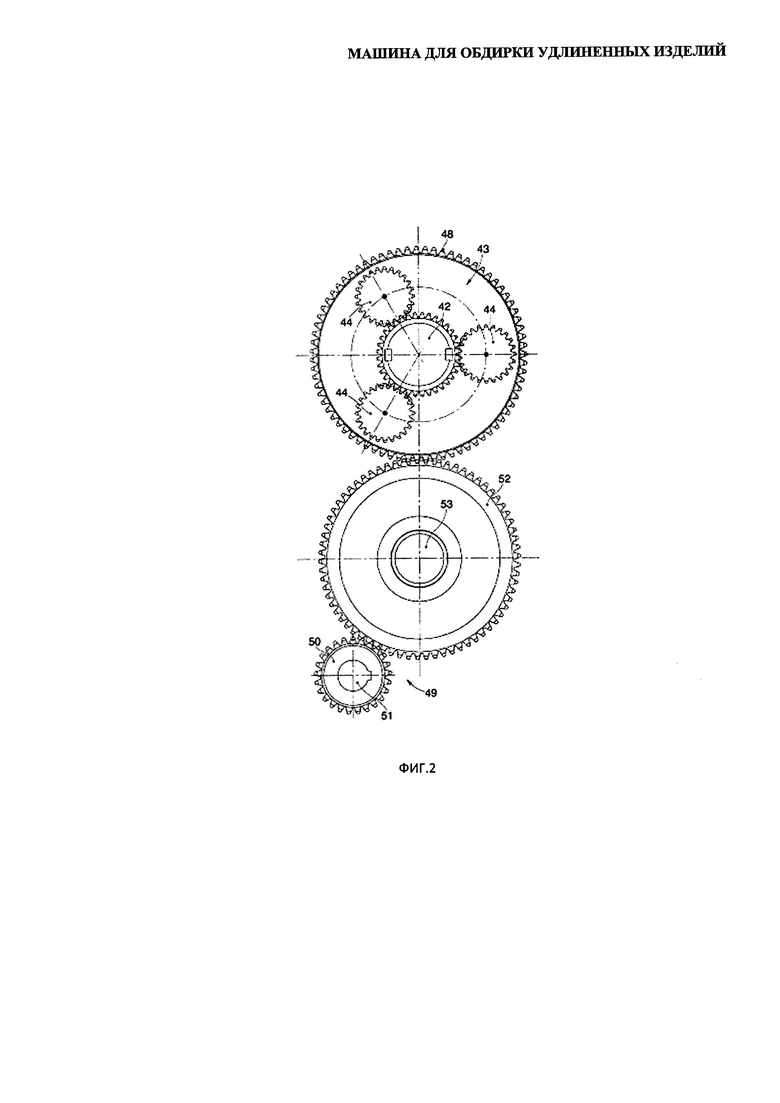

- Фиг. 2 - вид спереди некоторых компонентов станка для обдирки в соответствии с настоящим изобретением.

Для облегчения понимания изобретения, для обозначения идентичных общих элементов на чертежах использовались одни и те же ссылочные номера. Следует понимать, что элементы и характеристики одного варианта осуществления могут быть включены в другие варианты осуществления изобретения без дополнительных разъяснений.

ДЕТАЛЬНОЕ ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 используется для описания примерных вариантов осуществления станка 10 для обдирки длинномерных и, предпочтительно, осесимметричных изделий Р, таких как стержни, трубки, опоры или аналогичные заготовки, имеющие преимущественно продолговатую форму.

Станок для обдирки 10 содержит вращающуюся головку 11, избирательно поворачиваемую вокруг оси вращения Z и снабженную сквозной центральной полостью 12, через которую в процессе обработки проходит длинномерное изделие Р.

Вращающаяся головка 11, хотя и поворачивается вокруг оси вращения Z, удерживается в фиксированном осевом положении относительно оси вращения Z.

В частности, длинномерное изделие Р во время работы позиционируется таким образом, что его центральная ось, по существу, параллельна и совпадает с осью вращения Z, при этом изделие подается в направлении подачи F, как показано на фиг. 1, параллельно оси вращения Z.

Станок для обдирки 10 включает в себя загрузочные устройства 57, предназначенные для подачи длинномерного изделия Р вдоль оси вращения Z.

Станок для обдирки 10 содержит первый двигатель M1, соединенный с вращающейся головкой 11 с помощью передаточного блока 13, для избирательного поворота вращающейся головки вокруг оси вращения Z.

Согласно техническому решению, показанному на фиг. 1, между первым двигателем M1 и передаточным блоком 13 устанавливается первый редуктор 20, выполненный с возможностью уменьшения скорости вращения, передаваемого первым двигателем M1 на первый редуктор 20.

Первый редуктор 20 содержит первый вращающийся вал 21, шарнирно соединенный с приводным валом первого двигателя M1.

Соединение может быть жестким, упругим, смешанным жестко-упругим, фрикционным или аналогичными соединением.

Первое ведущее зубчатое колесо 22 жестко устанавливается на первом вращающемся валу 21 и вращается с ней.

Первый редуктор 20 также содержит второй вращающийся вал 25, на который жестко устанавливается первое ведомое зубчатое колесо 23 и второе ведомое зубчатое колесо 24. Первое ведомое зубчатое колесо 23 непосредственно входит в зацепление с первым ведущим зубчатым колесом 22, тогда как второе ведомое зубчатое колесо 24 выполняется с возможностью передачи вращательного движения на передаточный блок 13.

Первый двигатель M1 заставляет вращаться первое ведущее зубчатое колесо 22 и, следовательно, связанное с ним первое ведомое зубчатое колесо 23 и второе ведомое зубчатое колесо 24, поскольку оно соединяется со вторым валом 25. Следовательно, второе ведомое зубчатое колесо 24 вращается с той же угловой скоростью, что и первое ведомое зубчатое колесо 23, поскольку они оба жестко зацепляются со вторым вращающимся валом 25.

Передаточный блок 13 содержит первую кинематическую передачу 16, выполненную с возможностью передавать вращательное движение от первого двигателя M1 к вращающейся головке 11.

Согласно техническому решению, показанному на фиг. 1, первая кинематическая передача 16 содержит полый вал 17, кинематически связанный с первым двигателем M1, для определения его вращения вокруг оси вращения X.

В соответствии с вариантом осуществления, показанным на фиг. 1, полый вал 17 кинематически соединяется с первым двигателем M1 через первый редуктор 20.

Согласно варианту осуществления, показанному на фиг.1, ведущее зубчатое колесо 18 устанавливается на полом валу 17 и соединяется с первым двигателем M1, который кинематически соединяется со вторым ведомым зубчатым колесом 24 первого редуктора 20.

Полый вал 17, в свою очередь, кинематически соединяется с вращающейся головкой 11, так что вращательное движение от первого двигателя M1 передается через первую кинематическую передачу 16 во вращающуюся головку 11 для вращения вращающейся головки вокруг оси вращения Z.

Согласно варианту осуществления, показанному на фиг.1, полый вал 17 может содержать промежуточное зубчатое колесо 19, закрепленное на полом валу 17 и входящее в зацепление с ведущим зубчатым колесом 26, жестко установленным на вращающейся головке 11.

Согласно возможному варианту осуществления изобретения, ведущее зубчатое колесо 26 может зацепляться непосредственно с ведущим зубчатым колесом 18 полого вала 17, определяя прямую передачу движения от первого двигателя M1 к вращающейся головке 11. Согласно другому варианту осуществления изобретения, первый двигатель M1 может непосредственно соединяться с ведущим зубчатым колесом 18, например, с помощью зубчатой шестерни, без участия первого редуктора 20.

Согласно решению, показанному на фиг. 1, вращательное движение двигателя M1 передается от первого редуктора 20 к ведущему зубчатому колесу 18 и, следовательно, полому валу 17.

Полый вал 17, в свою очередь, вращает промежуточное зубчатое колесо 19, которое взаимодействует с ведущим зубчатым колесом 26, определяющим вращение вращающейся головки 11.

Множество опорных ползунов 27, устанавливаемых на вращающейся головке 11, выполняются с возможностью поддержки обдирочного инструмента 28. Опорные ползуны 27 и инструмент 28 устанавливаются на вращающейся головке 11.

Согласно решению, показанному на фиг.1, вращающаяся головка 11 включает в себя оправку 14 и опорный корпус 15, прочно соединенные друг с другом и избирательно вращающиеся вокруг оси вращения Z.

Ведущее зубчатое колесо 26 жестко крепится к оправке 14.

Опорные ползуны 27 устанавливаются на опорном корпусе 15.

Опорные ползуны 27 могут устанавливаться на скользящих направляющих, не показанных на фиг.1, расположенных радиально по отношению к оси вращения Z и установленных во вращающейся головке 11, в данном случае, на опорном корпусе 15.

На вращающейся головке 11 также устанавливается множество регулировочных устройств 29, выполненных с возможностью перемещения опорных ползунов 27 в радиальном направлении R относительно оси вращения Z, как показано на фиг.1.

Регулировочные устройства 29 и опорные ползуны 27 во время использования поворачиваются вращающейся головкой 11 вокруг оси вращения Z.

В соответствии с одним аспектом настоящего изобретения, каждое регулировочное устройство 29 содержит ходовой винт 30, ось завинчивания Y которого располагается в радиальном направлении R относительно оси вращения Z, при этом ходовой винт привинчивается к одному из опорных ползунов 27.

Согласно некоторым вариантам осуществления изобретения, ходовой винт 30 может представлять собой рециркуляционный роликовый ходовой винт либо рециркуляционный шариковый винт.

В частности, согласно варианту осуществления изобретения, показанному на фиг.1, каждый опорный ползун 27 снабжен охватывающим винтом 31, в который завинчивается ходовой винт 30.

Станок для обдирки 10, в соответствии с настоящим изобретением, также включает в себя второй двигатель М2, кинематически соединенный с регулировочными устройствами 29 опорных ползунов 27 через передаточный блок 13.

Согласно одному аспекту настоящего изобретения, передаточный блок 13 кинематически соединяется с ходовыми винтами 30, чтобы заставить их избирательно вращаться в направлении к/от оси вращения Z инструментов 28.

Согласно другому аспекту настоящего изобретения, передаточный блок 13 содержит механическое дифференциальное устройство 32, кинематически связанное со вторым двигателем М2, первой кинематической передачей 16 и второй кинематической передачей 33, соединенной с регулировочными устройствами 29, так что, когда второй двигатель М2 приводится в действие, осуществляется соответствующая регулировка инструментов 28 относительно оси вращения Z.

В частности, разные конфигурации передаточного блока 13 и дифференциального устройства 32 позволяет регулировать положение инструментов 28 даже при повороте вращающейся головки 11 вокруг оси вращения Z.

Кроме того, полый вал 17 первой кинематической передачи 16 кинематически соединяется с первым двигателем M1, вращающейся головкой 11 и дифференциальным устройством 32.

В соответствии с вариантом осуществления, показанным на фиг. 1, передаточный блок 13 содержит вторую кинематическую передачу 33, указанную выше, кинематически соединенную с ходовыми винтами 30 и первой кинематической передачей 16 через дифференциальное устройство 32.

Согласно техническому решению, показанному на фиг. 1, полый вал 17 содержит передаточное зубчатое колесо 42, жестко соединенное с полым валом 17 вокруг оси вращения X.

Передаточное зубчатое колесо 42 кинематически соединяется с дифференциальным устройством 32 и функционирует как солнечное зубчатое колесо для сателлитов дифференциального устройства 32.

Дифференциальное устройство 32 содержит, по меньшей мере, первый сателлит 44, в данном случае три первых сателлита 44, которые входят в зацепление с передаточным зубчатым колесом 42.

Каждый первый сателлит 44 жестко устанавливается на несущем валу сателлита 45. На каждом несущем валу сателлита 45 также устанавливается второй сателлит 46, прочно соединенный с первым сателлитом 44.

Дифференциальное устройство 32 также содержит несущее колесо сателлита 43, установленное вокруг оси, совпадающей с осью вращения X и выполненное с возможностью вращения с несущими валами сателлита 45 так, что первые сателлиты 44 входят в зацепление с передаточным зубчатым колесом 42. Оси вращения несущих валов сателлита 45 располагаются параллельно оси вращения X полого вала 17.

Несущее колесо сателлита 43 выполняется с посадочными местами 47, в которых располагаются несущие валы сателлита 45. Несущие валы сателлита 45 могут устанавливаться с возможностью вращения на опорных элементах, таких как подшипники, предусмотренные в посадочных местах 47.

Несущее колесо сателлита 43 кинематически соединяется со вторым двигателем М2, которое выполняется с возможностью вращения несущего колеса сателлита 43 вокруг оси вращения X, заставляя поворачиваться первые сателлиты 44 вокруг передаточного зубчатого колеса 42, то есть, заставляя вращаться несущие валы сателлита 45 вокруг оси вращения X.

В соответствии с настоящим изобретением, второй двигатель М2 выполняется таким образом, что в выключенном состоянии он предотвращает вращение несущего колеса сателлита 43. В этом случае, несущие валы сателлита 45 могут вращаться только вокруг своих собственных осей вращения, но не вокруг оси вращения X.

В качестве примера, второй двигатель М2 может представлять собой шаговый двигатель, бесщеточный двигатель или двигатель, подходящий для точного вращения несущего колеса 43.

Согласно варианту осуществления, показанному на фиг. 1, несущее колесо сателлита 43 изготавливается с внешним зубчатым венцом 48, выполненным с возможностью взаимодействия со вторым редуктором 49, расположенным между вторым двигателем М2 и несущим колесом сателлита 43.

Согласно вариантам, описанным с использованием фиг. 1 и 2, второй редуктор 49 содержит вторую шестерню двигателя 50, закрепленную на втором валу двигателя 51, и ведомое колесо 52, устанавливаемое вместо этого на ведомый вал 53.

Второй вал двигателя 51 соединяется со вторым двигателем М2, например, механическим соединением. Ведомый вал 53 устанавливается неподвижно вокруг своей собственной оси вращения, например, на опорах, таких как подшипники или втулки.

Кроме того, ведомое колесо 52 соединяется с несущим колесом сателлита 43 дифференциального устройства 32.

Второй двигатель М2 заставляет вращаться вторую шестерню двигателя 50 и, следовательно, соединенное с ней ведомое колесо 52, которое, в свою очередь, передает движение на несущее колесо сателлита 43.

Второй сателлит 46 кинематически соединяется со второй кинематической передачей 33, тем самым определяя кинематическое соединение между первой кинематической передачей 16, дифференциальным устройством 32 и регулировочными устройствами 29.

Вторая кинематическая передача 33 содержит первое зубчатое колесо 54, жестко установленное на трансмиссионном валу 55 и определяющее кинематическое соединение между дифференциальным устройством 32 и второй кинематической передачей 33.

Согласно техническому решению, показанному на фиг. 1, первое зубчатое колесо 54 входит в зацепление, по меньшей мере, с одним вторым сателлитом 46, в данном случае, с тремя сателлитами 46. Первое зубчатое колесо 54 устанавливается вокруг своей собственной оси, которая совпадает с осью вращения X полого вала 17. Первое зубчатое колесо 54 функционирует как солнечное зубчатое колесо для вторых сателлитов 46.

В соответствии с вариантом осуществления изобретения, показанным на фиг. 1, первые сателлиты 44 имеют номинальный диаметр, равный номинальному диаметру первого зубчатого колеса 54, в то время как вторые сателлиты 46 имеют тот же номинальный диаметр, что и передаточное зубчатое колесо 42.

Согласно одному аспекту настоящего изобретения, вторая кинематическая передача 33 содержит трансмиссионный вал 55, вставленный в полый вал 17 и кинематически соединенный с дифференциальным устройством 32 и с корончатой шестерней 34 для кинематического соединения второй кинематической передачи 33 и ходовых винтов 30. Указанное техническое решение позволяет значительно уменьшить общую массу станка для обдирки 10, в соответствии с настоящим изобретением, а также за счет количества предоставленных рабочих компонентов, позволяет уменьшить количество соединений.

Корончатая шестерня 34 позволяет синхронизировать движения инструментов 28, перемещающихся в направлении к/от оси вращения Z.

В соответствии с возможным вариантом осуществления изобретения, полый вал 17 и трансмиссионный вал 55 имеют оси вращения X, расположенные параллельно и на расстоянии от оси вращения Z вращающейся головки 11. Указанное техническое решение позволяет размещать механизмы, которые поворачивают вращающуюся головку 11, и регулировать положения инструментов 28 в позиции вне центральной полости 12 вращающейся головки 11, что позволяет увеличить размеры вращающейся головки 11 и, следовательно, диаметры длинномерного обрабатываемого изделия Р.

Согласно варианту, показанному на фиг. 1, первое зубчатое колесо 54 жестко крепится на трансмиссионном валу 55, установленном в осевой полости полого вала 17 и коаксиально с ним. Указанное техническое решение позволяет существенно уменьшить размеры станка для обдирки 10, а также позволяет работать с изделиями короткой длины.

В частности, один конец трансмиссионного вала 55 выступает с одной стороны, а другой конец соединяется с полым валом 17.

Первое зубчатое колесо 54 устанавливается на одном из концов трансмиссионного вала 55.

Согласно техническому решению, показанному на фиг. 1, трансмиссионный вал 55 устанавливается на опорах или подшипниках, размещаемых в полости полого вала 17. При этом опоры трансмиссионного вала 55 могут устанавливаться снаружи полого вала 17.

Согласно техническому решению, показанному на фиг. 1, трансмиссионный вал 55 снабжен вторым зубчатым колесом 56, жестко установленным на противоположном конце трансмиссионного вала 55, так же как первое зубчатое колесо 54.

Второе зубчатое колесо 56 кинематически соединяется с регулировочными устройствами 29 через корончатую шестерню 34 для регулирования положения инструментов 28.

Вторая кинематическая передача 33 выполняется таким образом, что в выключенном состоянии второго двигателя М2 ходовые винты 30 не вращаются, а во включенном состоянии второго двигателя М2, ходовые винты 30 вращаются, регулируя положения инструментов 28.

Согласно техническому решению, показанному на фиг. 1, корончатая шестерня 34 устанавливается на опорном корпусе 15 с возможностью избирательного вращения относительно опорного корпуса 15, вокруг оси, совпадающей с осью вращения Z. Корончатая шестерня 34 кинематически соединяется с ходовыми винтами 30 и второй кинематической передачей 33.

Согласно техническому решению, показанному на фиг.1, корончатая шестерня 34 соединяется со вторым зубчатым колесом 56 трансмиссионного вала 55, чтобы принимать от них движение. Если второй двигатель М2 неподвижен, то есть находится в выключенном состоянии, дифференциальное устройство 32 и вторая кинематическая передача 33 выполняются так, что окружная скорость вращения второго зубчатого колеса 56 соответствует окружной скорости вращения вращающейся головки 11. Указанное решение предотвращает возникновение относительного вращательного движения между корончатой шестерней 34 и вращающейся головкой 11, что может привести к движению регулировочных устройств 29.

В частности, на опорном корпусе 15 между корончатой шестерней 34 и каждым ходовым винтом 30 устанавливаются промежуточные зубчатые колеса 35, поворачивающиеся вместе с вращающейся головкой 11.

Первая кинематическая передача 16 и вторая кинематическая передача 33 выполняются так, что, когда второй двигатель М2 находится в выключенном состоянии, передаточное отношение между первым двигателем M1 и вращающейся головкой 11 равняется передаточному отношению между первым двигателем M1 и корончатой шестерней 34. Это условие означает, что корончатая шестерня 34 выполняется с возможностью вращения вместе с опорным корпусом 15 без какого-либо движения относительно опорного корпуса. Промежуточные зубчатые колеса 35, устанавливаемые между корончатой шестерней 34 и ходовыми винтами 30 не приводят к вращению ходовых винтов 30, и поэтому инструменты 28 остаются неподвижными.

Когда второй двигатель М2 находится во включенном состоянии, дифференциальное устройство 32 выполняется с возможностью определения разности скорости вращения между корончатой шестерней 34 и опорным корпусом 15 вращающейся головки 11.

Разность скорости вращения между корончатой шестерней 34 и опорным корпусом 15 приводит в движение промежуточные зубчатые колеса 35 и, следовательно, ходовые винты 30 вокруг оси завинчивания Y.

В частности, когда второй двигатель М2 находится во включенном состоянии, несущее колесо сателлита 43 поворачивает несущие валы сателлита 45 вокруг оси вращения X, заставляя первые сателлиты 44 вращаться вокруг передаточного зубчатого колеса 42 и вторые сателлиты 46 - вокруг первого зубчатого колеса 54.

В зависимости от направления вращения несущего колеса сателлита 43 можно ускорить или замедлить вращение первых сателлитов 44 и вторых сателлитов 46 вокруг их осей, путем ускорения или замедления скорости вращения первого зубчатого колеса 54.

Согласно техническому решению, показанному на фиг. 1, корончатая шестерня 34 снабжена внутренним зубчатым венцом 36, кинематически соединенным с ходовыми винтами 30, и внешним зубчатым венцом 37, кинематически соединенным со второй кинематической передачей 33.

Согласно возможному техническому решению, показанному на фиг. 1, внутренний зубчатый венец 36, выполненный на внутренней поверхности корончатой шестерни 34, кинематически соединяется с промежуточными зубчатыми колесами 35, а внешний зубчатый венец 37, выполненный на внешней поверхности корончатой шестерни 34, кинематически соединяется со второй кинематической передачей 33 через второе зубчатое колесо 56.

В соответствии с вариантом осуществления, показанным на фиг. 1, для каждого регулировочного устройства 29, промежуточные зубчатые колеса 35 содержат калибровочное зубчатое колесо 38, которое входит в зацепление с внутренним зубчатым венцом 36 корончатой шестерни 34 и устанавливается с возможностью вращения вокруг вала 39. Вал 39 устанавливается вокруг собственной оси вращения на опорах, закрепленных на опорном корпусе 15. Ось вращения вала 39 располагается, по существу, параллельно оси вращения Z.

Первое коническое зубчатое колесо 40 жестко соединяется с каждым валом 39 с возможностью вращения вместе с валом 39.

Каждое первое коническое зубчатое колесо 40, в свою очередь, входит в зацепление с соответствующим вторым коническим зубчатым колесом 41, жестко соединенным с одним из ходовых винтов 30.

Таким образом, если дифференциальное устройство 32 создает вращение корончатой шестерни 34 относительно опорного корпуса 15 вращающейся головки 11, вращение определяется калибровочными зубчатыми колесами 38 и первым коническим зубчатым колесом 40. Вращение первого конического зубчатого колеса 40 также определяет вращение второго конического зубчатого колеса 41 и, следовательно, ходового винта 30.

Согласно вариантам осуществления изобретения, могут быть предусмотрены датчики положения, связываемые с первым двигателем M1 и вторым двигателем М2.

Согласно вариантам осуществления изобретения, датчики положения могут представлять собой кодовый датчик положения.

В соответствии с другими вариантами осуществления изобретения, датчики положения могут подключаться к блоку управления.

Датчики положения выполняются с возможностью отправки на блок управления значения углового положения соответствующего двигателя M1, М2.

Блок управления также может соединяться с загрузочными устройствами 57 и датчиками положения и может постоянно управлять и сравнивать данные, получаемые от датчиков положения, чтобы отрегулировать инструменты 28 в соответствии с запрограммированным профилем длинномерного изделия Р, подвергаемого обработке.

В соответствии с другими вариантами осуществления изобретения, в станке для обдирки 10 может быть предусмотрено предохранительное устройство, срабатывающее в случае, если данные с датчиков положения не совпадают с данными, загруженными в блок управления.

В соответствии с дополнительными вариантами осуществления изобретения, также может быть предусмотрено лазерное устройство, располагаемое под инструментами 28 и соединяемое с блоком управления.

Функция лазерного устройства состоит в том, чтобы постоянно контролировать фактический размер длинномерного обрабатываемого изделия Р, и отправлять данные в блок управления, который программируется для определения значений настройки инструментов 28 в зависимости от расхождения между запрограммированным размером и фактическим размером длинномерного изделия Р, которые могут отличаться друг от друга из-за износа инструментов 28.

Радиальная регулировка инструментов 28 относительно продольной оси Z происходит следующим образом.

В нормальных рабочих условиях первый двигатель M1 вращается, управляемый блоком управления, в то время как второй двигатель М2 неподвижен. Поскольку вращающаяся головка 11 и регулировочные устройства 29 вращаются с одинаковой угловой скоростью, в этом состоянии инструменты 28 находятся на определенном радиальном расстоянии относительно продольной оси Z.

При изменении радиального положения инструментов 28 и, следовательно, изменении диаметра обрабатываемого длинномерного изделия Р, запускается второй двигатель М2, который заставляет вращаться вторую шестерню двигателя 50 по часовой стрелке или против часовой стрелки, чтобы, соответственно, уменьшить или увеличить диаметр обрабатываемого длинномерного изделия Р.

Операция регулировки также может выполняться при вращении вращающейся головки 11, то есть, без остановки первого двигателя M1.

В частности, радиальное положение инструментов регулируется следующим образом:

- после получения сигнала от блока управления второй двигатель М2 делает несколько оборотов и/или поворачивается на определенный угол в зависимости от заданного значения поправки. В этом конкретном случае значение коррекции диаметра длинномерного изделия Р равно 0,01 мм для каждых 22,5 градусов вращения второго двигателя М2, то есть для каждого шестнадцатого оборота;

- вращение второго двигателя М2 управляется датчиком положения;

- вторая шестерня двигателя 50 передает вращение ведомому колесу 52 и, следовательно, несущему колесу 43;

- несущее колесо 43 заставляет вращаться несущие валы 45 и, следовательно, прикладывает скорость на вторые сателлиты 46 относительно первого зубчатого колеса 54, что увеличивает или уменьшает скорость первого зубчатого колеса 54, соединенного с помощью трансмиссионного вала 55 со вторым зубчатым колесом 56;

- с помощью корончатой шестерни 34 и калибровочных зубчатых колес 38, второе зубчатое колесо 56 увеличивает или уменьшает скорость первых конических зубчатых колес 40, которые с помощью вторых конических зубчатых колес 41 заставляют вращаться ходовые винты 30 вправо или влево;

- каждый ходовой винт 30, вращаясь, перемещает винт 31 к/от продольной оси Z, который, в свою очередь, перемещает в радиальном направлении опорный ползун 27, на котором устанавливается соответствующий инструмент 28, с последующим изменением диаметра длинномерного изделия Р.

Следует понимать, что в конструкцию станка для обдирки 10 и соответствующий способ, описанные выше могут быть включены изменения и/или добавления деталей без отхода от области и объема настоящего изобретения.

Также следует понимать, что, хотя настоящее изобретение было описано со ссылкой на некоторые конкретные примеры, специалист в данной области техники, безусловно, сможет достичь многих других эквивалентных форм станка для обдирки 10 и соответствующего метода, имеющих характеристики, прописанные в формуле изобретения и, следовательно, все они входят в область защиты, определяемую формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный станок для обработки отверстий трубопроводной арматуры | 2021 |

|

RU2777795C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ | 2013 |

|

RU2548087C1 |

| Головка для обработки отверстий | 1981 |

|

SU994216A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| ВИНТОВОЙ ДОМКРАТ | 2004 |

|

RU2268236C1 |

| УСКОРИТЕЛЬНАЯ ГОЛОВКА | 2000 |

|

RU2185936C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2013606C1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ТИПА ПАНТОГРАФА ДЛЯ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 1934 |

|

SU40129A1 |

| Станок для нарезания резьб | 1987 |

|

SU1484496A1 |

| ДВУХСТУПЕНЧАТЫЙ ЗУБЧАТЫЙ ПЛАНЕТАРНЫЙ РЕДУКТОР | 2000 |

|

RU2190137C2 |

Станок включает вращающуюся головку (11), устанавливаемую с возможностью поворота вокруг оси вращения (Z) и снабженную сквозной центральной полостью (12), через которую в процессе обработки проходит длинномерная заготовка (Р), при этом на вращающейся головке устанавливается множество опорных ползунов (27) для поддержки соответствующих инструментов (28) и множество регулировочных устройств (29), выполненных с возможностью перемещения указанных опорных ползунов (27) в радиальном направлении R относительно оси вращения (Z). Станок также содержит передаточный блок (13), выполненный с возможностью передачи движения от первого двигателя (M1) к вращающейся головке (11) и для передачи движения от второго двигателя (М2) к регулировочным устройствам (29) для одновременной регулировки радиального положения инструментов (28). Достигается повышение жесткости и точности станка. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Станок для обдирки длинномерных заготовок, содержащий загрузочные устройства (57), предназначенные для подачи длинномерной заготовки (Р) вдоль оси вращения (Z), вращающуюся головку (11), установленную с возможностью вращения вокруг оси вращения (Z) и имеющую сквозную центральную полость (12) для прохода в процессе обработки длинномерной заготовки (Р), при этом на вращающейся головке установлено множество опорных ползунов (27) для поддержки соответствующих инструментов (28) и множество регулировочных устройств (29), выполненных с возможностью перемещения указанных опорных ползунов (27) в радиальном направлении R относительно оси вращения (Z), станок содержит первую кинематическую передачу (16), выполненную с возможностью передачи вращательного движения от первого двигателя (M1) к вращающейся головке (11), и вторую кинематическую передачу (33), выполненную с возможностью передачи движения от второго двигателя (М2) к упомянутым регулировочным устройствам (29) и одновременной регулировки радиального положения указанных инструментов (28), отличающийся тем, что каждое регулировочное устройство (29) содержит ходовой винт 30, ось (Y) которого расположена в радиальном направлении (R) относительно оси вращения (Z), при этом ходовой винт ввинчен в один из опорных ползунов (27), при этом указанная вторая кинематическая передача (33) кинематически соединена с указанными ходовыми винтами (30) с помощью корончатой шестерни (34), установленной на указанной вращающейся головке (11), при этом станок содержит механическое дифференциальное устройство (32), кинематически связанное со вторым двигателем (М2), первой кинематической передачей (16) и второй кинематической передачей (33) и выполнено с возможностью вращения корончатой шестерни (34) со скоростью, равной скорости вращения вращающейся головки (11), и удерживания опорных ползунов (27) в фиксированном радиальном положении, когда указанный второй двигатель (М2) находится в выключенном состоянии, и вращения указанной корончатой шестерни (34) со скоростью, отличной от скорости вращения указанной вращающейся головки (11) и перемещения опорных ползунов (27) в радиальном направлении, когда второй двигатель (М2) находится во включенном состоянии.

2. Станок по п. 1, отличающийся тем, что первая кинематическая передача (16) содержит полый вал (17), кинематически связанный с указанным первым двигателем (M1), указанной вращающейся головкой (11) и указанным дифференциальным устройством (32), при этом вторая кинематическая передача (33) содержит трансмиссионный вал (55), вставленный в полый вал (17) и кинематически соединенный с указанным дифференциальным устройством (32) и с корончатой шестерней (34).

3. Станок по п. 2, отличающийся тем, что ось вращения (X) указанного полого вала (17) и указанного трансмиссионного вала (55) расположена параллельно и на расстоянии от оси вращения (Z) вращающейся головки (11).

4. Станок по п. 2 или 3, отличающийся тем, что с полым валом (17) жестко соединено передаточное зубчатое колесо (42), кинематически соединенное с указанным дифференциальным устройством (32).

5. Станок по любому из пп. 2-4, отличающийся тем, что вторая кинематическая передача (33) содержит первое зубчатое колесо (54), жестко установленное на указанном трансмиссионном валу (55) и определяющее кинематическое соединение между дифференциальным устройством (32) и второй кинематической передачей (33).

6. Станок по п. 5, отличающийся тем, что он снабжен вторым зубчатым колесом (56), жестко установленным на противоположном конце трансмиссионного вала (55) от первого зубчатого колеса (54), при этом второе зубчатое колесо (56) кинематически соединено с указанной корончатой шестерней (34).

7. Станок по любому из пп. 1-6, отличающийся тем, что корончатая шестерня (34) выполнена с внутренним зубчатым венцом (36), кинематически соединенным с указанными ходовыми винтами (30), и внешним зубчатым венцом (37), кинематически соединенным с указанной второй кинематической передачей (33).

8. Станок по любому из пп. 1-7, отличающийся тем, что вращающаяся головка (11) включает опорный корпус (15), на котором установлены опорные ползуны (27), при этом указанная корончатая шестерня (34) выполнена с возможностью избирательного вращения относительно указанного опорного корпуса (15) вокруг оси, совпадающей с указанной осью вращения (Z).

9. Станок по любому из пп. 1-8, отличающийся тем, что указанная первая кинематическая передача (16) и указанная вторая кинематическая передача (33) выполнены так, что когда второй двигатель (М2) находится в выключенном состоянии, передаточное отношение между указанным первым двигателем (M1) и указанной вращающейся головкой (11) равно передаточному отношению между указанным первым двигателем (M1) и указанной корончатой шестерней (34), а когда второй двигатель (М2) находится во включенном состоянии, дифференциальное устройство (32) выполнено с возможностью получения разности скорости вращения между корончатой шестерней (34) и опорным корпусом (15) вращающейся головки (11).

10. Способ обдирки длинномерной заготовки (Р), включающий подачу изделия с помощью загрузочных устройств (57) в сквозную центральную полость (12) вращающейся головки (11), удерживающей множество опорных ползунов (27), в которых установлены соответствующие инструменты (28), и имеющей возможность вращения под действием первого двигателя (M1) и первой кинематической передачи (16) вокруг оси вращения (Z), причем обеспечивают регулировку положения указанных инструментов (28) посредством регулировочных устройств (29), приводимых в действие вторым двигателем (М2) и второй кинематической передачей (33), посредством которых перемещают опорные ползуны (27) в радиальном направлении относительно указанной оси вращения (Z), отличающийся тем, что регулировку положения указанных инструментов (28) обеспечивают поворотом ходовых винтов (30), ввинченных в указанные опорные ползуны (27), вокруг их оси (Y), которая расположена в радиальном направлении (R) относительно оси вращения (Z), причем указанные ходовые винты (30) кинематически соединяют с корончатой шестерней (34), которая принимает движение от указанной второй кинематической передачи (33), при этом механическое дифференциальное устройство (32) кинематически связывают с указанным вторым двигателем (М2) указанной первой кинематической передачи (16) и указанной второй кинематической передачей (33), причем указанное дифференциальное устройство (32) выполняют с возможностью вращения корончатой шестерни (34) со скоростью, равной скорости вращения вращающейся головки (11), и удерживания опорных ползунов (27) в фиксированном радиальном положении, когда указанный второй двигатель (М2) находится в выключенном состоянии, и вращения указанной корончатой шестерни (34) со скоростью, отличной от скорости вращения указанной вращающейся головки (11) и перемещения опорных ползунов (27) в радиальном направлении, когда второй двигатель (М2) находится во включенном состоянии.

| JP 2011020216 A, 03.02.2011 | |||

| Многорезцовая головка для обточки валов на токарных и т.п. станках | 1950 |

|

SU103321A1 |

| Обточно-полировальная головка | 1981 |

|

SU1126206A3 |

| Многорезцовая головка | 1987 |

|

SU1546210A1 |

Авторы

Даты

2019-04-25—Публикация

2016-04-21—Подача