Настоящее изобретение относится к получению металлического магния и, более конкретно, к получению частиц безводного хлорида магния из рассолов хлорида магния, причем эти частицы используются в качестве сырья в энергоемком процессе электролиза.

Известно несколько способов получения крупных гранул хлорида магния, например, способ, описанный в патенте США N 3742100, который включает стадии:

а) упаривания рассола до концентрации MgCl2 55%;

б) гранулирования концентрированного рассола с получением крупных MgCl2 • 4-6 H2O с размером частиц в интервале от 0,5 до 1 мм;

в) двухстадийной дегидратации в псевдоожиженном слое с помощью воздуха;

г) многостадийной дегидратации в псевдоожиженном слое с помощью безводного газообразного HCl с получением частиц безводного хлорида магния.

Наиболее близким к заявленному является способ получения гранул хлорида магния, описанный в а.с. СССР N 1192609, включающий стадии: получение исходного раствора MgCl2 с концентрацией MgCl2 32-39 мас.%, его нагревание, удерживания его при температуре в интервале от 120 до 200oC из расходного резервуара к форсункам распыления исходного раствора под давлением или с помощью сжатого воздуха в слой уже высушенных частиц, пропускания предварительного нагретого воздуха по направлению вверх через слой, удерживания частиц в псевдоожиженном состоянии и при температуре слоя 100-170oC, непрерывного выделения захваченных частиц в циклонном сепараторе, непрерывной выгрузки частиц хлорида магния, сортировки выгруженного материала и рециркулирования фракции с заниженными размерами и измельченной фракции с завышенными размерами вместе с пылевидными частицами из циклонного сепаратора в псевдоожиженный слой для дополнительного гранулирования.

В соответствии с настоящим изобретением слой частиц водного хлорида магния подвергают псевдоожижению при температуре от 100 до 150oC, предпочтительно при температуре 120-130oC. Слой частиц содержит 1,5-4 моля H2O на моль MgCl2 и MgOHCl в интервале 1-5%. Предпочтительно частицы должны содержать воду в интервале 2,7-2,9 моля H2O на моль MgCl2. Исходный раствор хлорида магния готовят с концентрацией 30-55% и предпочтительно с концентрацией 45-55 вес. % из расчета на безводный хлорид магния. Более концентрированный рассол MgCl2 гранулировать намного сложнее, но общее потребление энергии уменьшается.

Раствор подают при температуре его кипения, которая находится в интервале от 120 до 190oC, из оборудования, расположенного выше по потоку. Раствор впрыскивают в зону псевдоожижения, что может быть осуществлено с помощью форсунок, расположенных внизу, вверху или сбоку слоя гранулирования в зоне псевдоожижения. Последний вариант является предпочтительным. Форсунки осуществляют разбрызгивание по направлению вверх или вниз, причем предпочтительно направление вниз от уровня высоты слоя, но может быть использована любая высота в слое. Раствор может быть диспергирован с помощью сжатого воздуха, предпочтительно воздуха с давлением 1-6 бар (0,1-0,6 МПа) и предпочтительно с той же температурой, что и сырье, но предпочтительно сырье диспергируют под давлением.

Распылительные форсунки без воздуха для диспергирования при давлении до 60 бар (6 МПа) (предпочтительно 20-30 бар (2-3 МПа)) также могут быть использованы в данном случае. При высоких концентрациях рассола для предупреждения отверждения или замерзания рассола требуется оборудование для подачи сырья, такое как трубопроводы, вентили и насосы, с тепловыми спутниками. Тепловой спутник может быть электрическим, но предпочтительно использование парового спутника. Предпочтительно температуру сырья контролируют с помощью насыщенного пара с упругостью насыщенного пара, которая дает необходимую температуру пара. Слой переводят в псевдоожиженное состояние с помощью предварительно нагретого воздуха, который пропускают через слой и который имеет достаточно высокую температуру, чтобы поддерживать температуру слоя приблизительно в интервале 100-170oC, предпочтительно приблизительно в интервале 120-130oC.

Температура на входе в псевдоожиженный слой находится в интервале 180-400oC, предпочтительно в интервале 230-240oC. Выходящие газы проходят через сепаратор пылевидных частиц, такой как циклонный сборник пыли, который отделяет захваченные пылевидные частицы и возвращает их назад в слой гранулирования. Гранулы непрерывно удаляются из псевдоожиженного слоя, и частицы или гранулы с различными размерами затем подвергаются просеиванию или другой сортировке по размерам. Частицы с заниженными размерами или пылевидные частицы возвращаются в слой для последующего гранулирования. Частицы с завышенными размерами измельчаются и возвращаются в псевдоожиженный слой или просеиваются, чтобы таким образом получить средство контроля продукта и средство для стабилизации параметров работы псевдоожиженного слоя. В псевдоожиженный слой непрерывно подаются или рециркулируются затравочные частицы.

Затравочные частицы смешиваются с пылевидными частицами, собранными в сборнике пыли, частицами с заниженными размерами и измельченными частицами с завышенными размерами, отделенными при просеивании. Внутри слоя затравочные частицы и любые образованные в слое частицы растут как за счет агломерации, так и за счет наслаивания в результате поступления исходного раствора и определенных условий, существующих в слое. Частицы растут, и их размер увеличивается за время пребывания в слое. Способ настоящего изобретения приводит к получению свободно текучих и не пылящих гранул. Полученные частицы также прочнее и более устойчивы к истиранию и разрушению в оборудовании, расположенном внизу по потоку, что делает транспортировку и последующую обработку более легкими. Частицы, полученные с помощью этого способа, также более легко подвергаются дополнительной сушке, при этом хлорирующие свойства также лучше, чем у крупных гранул. В соответствии с настоящим изобретением рабочие условия могут меняться так, чтобы получить желаемый результат с точки зрения качества гранул и энергетических требований.

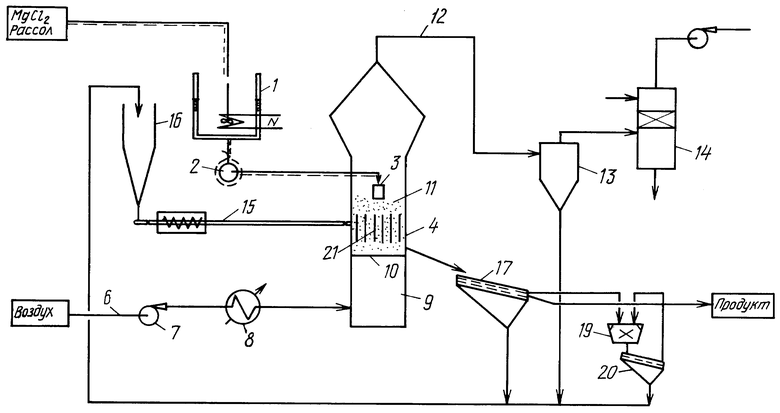

Изобретение описывается также более подробно с помощью чертежа, на котором схематично представлена технологическая линия (схема), приемлемая для получения безводного MgCl2 в соответствии с настоящим изобретением. Расходный резервуар 1 содержит нагретый рассол хлорида магния, который подается с помощью насоса 2 к распылительным форсункам 3, предпочтительно форсункам, работающим под давлением, которые распыляют рассол в зону псевдоожижения 4. Также могут быть использованы двухфазные форсунки, в которых применяется сжатый воздух приблизительно с той же температурой, что и температура сырья, поступающего в точку 5.

Воздух предварительно нагревают, например, с помощью электрокалорифера или непрямой газовой горелки для того, чтобы исключить увлажнение воздуха. Воздух 6, с помощью которого достигается получение псевдоожиженного слоя, подается с помощью центробежного вентилятора 7 и нагревается с помощью электричества или в теплообменниках, если используются газовые горелки 8, чтобы частицы слоя находились при температуре в интервале 100-170oC. Воздух поступает в камеру предварительного распределения 9, перед тем, как перфорированная тарелка 10 распределяет воздух равномерно по всему псевдоожиженному слою 11. Расстояние от распылительных форсунок 3 до перфорированной тарелки 10 регулируется, и форсунки располагаются справа выше псевдоожиженного слоя или в любом другом приемлемом месте.

Из узла псевдоожиженного слоя 11 воздух, захвативший пыль или пылевидные частицы, отделяется от выходящего газа 12 в циклоне 13 и возвращается в псевдоожиженный слой 11 для последующего гранулирования. Мельчайшие частицы пыли, которые не отделились в циклонном сепараторе 13, собираются во влажном скруббере 14 и возвращаются в сырье. Затравочные частицы вводятся с помощью шнекового дозатора 15 из бункера 16 и состоят из рециркулируемых материалов. Из выходного отверстия для порошка слоя частицы подаются на сито 17 для сортировки на три фракции: фракция частиц с завышенными размерами, фракция продукта и фракция частиц с заниженными размерами. Фракция частиц с завышенными размерами подается в дробилку 19. Измельченные гранулы хлорида магния затем сортируются оптимальным образом на дополнительном сортировочном сите 20.

Материал с завышенными размерами рециркулируется с сита 20 на дробилку 19, и фракция, имеющая необходимый размер частиц (макс. 0,5 мм), подается вместе с пылевидными частицами из циклона 13 и пылевидными частицами с сита 17 в шнековый дозатор 16. Если нестандартных фракций, полученных на сите 17, недостаточно для получения затравочного материала для псевдоожиженного слоя, может быть добавлена часть фракции продукта. Если количество частиц с завышенными и заниженными размерами больше, чем требуется в качестве затравочного материала, то часть его может быть добавлена в расходный резервуар. Вместо нагревания только с помощью воздуха для более эффективного ввода тепла дополнительно могут быть использованы нагревающие панели 21.

Пример

Для проведения нескольких опытов по гранулированию смонтирована пилотная установка, аналогичная установке, представленной на чертеже.

В расходном резервуаре готовят раствор рассола хлорида магния из гранул хлорида магния, воды и 32% HCl, получая раствор с 43 вес.% MgCl2. Исходное сырье находится при температуре кипения 150oC. Трубопроводы, вентили и насос в системе подачи сырья имеют паровые спутники, предварительно нагретые до температуры кипения исходного раствора. Сырье распыляется с помощью двух жидкостных форсунок, расположенных в слое на расстоянии приблизительно 20 см от газораспределительного устройства 10, с распылением вверх по потоку. Скорость подачи сырья доводится до 300 кг/час. Площадь поперечного сечения в узле псевдоожиженного слоя составляет 0,65 м2. Скорость воздуха для создания псевдоожиженного слоя составляет 1,7 м/сек, и входящий воздух предварительно нагревают до 200oC, чтобы сохранить температуру слоя 125oC. Рециркулированные материалы в количестве 150 кг/час вводятся через входное отверстие с помощью шнекового дозатора.

Полученные результаты показывают, что экономия энергии в новом способе по сравнению с названным выше способом составляет 1,16 МВт/т Mg. Новый способ также позволяет объединить две операции б) и в) на одном участке установки, что будет давать существенное снижение капитальных затрат на новую установку. Кроме того, стадия а) может совмещаться с этой новой стадией процесса, что в какой-то степени неожиданно будет снижать затраты.

Изобретение предназначено для металлургии и может быть использовано при получении металлического магния электролизом. Готовят раствор MgCl2 с концентрацией 30-55 мас.% при температуре 120-200°С в расходном резервуаре (1). Раствор с помощью насоса (2) подают через форсунки (3), работающие под давлением, в зону псевдоожижения (4). Предварительно подогретый воздух (6) подают центробежным вентилятором (7) через горелки (8) в камеру предварительного распределения (9). С помощью перфорированной тарелки (10) нагретый воздух распределяют равномерно по всему псевдоожиженному слою (11). Температуру псевдоожиженного слоя поддерживают на уровне 100-170°С. Расстояние от форсунок (3) до перфорированной тарелки (10) регулируют. Над перфорированной тарелкой (10) размещены нагревающие панели (21). Частицы пыли отделяют от выходящего газа (12) в циклоне (13). Очищенный воздух возвращают в псевдоожиженный слой (11). Мельчайшие частицы, не отделившиеся в циклоне (13), собирают во влажном скруббере (14) и возвращают в сырье. Затравочные частицы MgCl2 из бункера (16) вводят с помощью шнекового дозатора (15) в псевдоожиженный слой (11). Гранулы MgCl2 подают на сито (17). Фракцию частиц с завышенными размерами подают в дробилку (19), сортируют на сите (20). Материал с завышенными размерами рециркулируют в дробилку (19). Фракцию с необходимым размером подают с пылевидными частицами из циклона (13) и с сита (17) в шнековый дозатор (16). Способ экономичен. Полученные гранулы MgCl2 имеют размер 0,4 - 3,0 мм. 6 з.п.ф-лы, 1 ил.

| Способ получения гранулированного хлорида магния | 1982 |

|

SU1192609A3 |

| Камерная электропечь для производства безводного хлористого магния | 1940 |

|

SU61075A1 |

| 0 |

|

SU220249A1 | |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ ХЛОРИСТОГОМАГНИЯ | 0 |

|

SU268396A1 |

| RU 94041694 А1, 27.07.1996 | |||

| Способ получения 3,5-дихлоранилина | 1981 |

|

SU1176830A3 |

| US 3719743 A, 06.03.1973 | |||

| US 3742100 A, 26.06.1973. | |||

Авторы

Даты

2001-05-27—Публикация

1997-10-10—Подача