Предлагаемое изобретение относится к сварке металлов, а именно к сосудам давления, конструкции и способам получения сварных соединений сваркой трением и может быть использовано в ракетостроении, самолетостроении, судостроении, автомобилестроении и других отраслях промышленности для создания высоконагруженных емкостных конструкций.

Сосуды давления для аэрокосмической и ракетной техники, как правило, выполнены в виде цилиндра с днищами в форме сферы или тора, а также в виде комбинаций этих форм, могут быть как цельнометаллические, полимерные, так и комбинированные металлопластиковые.

Цельнометаллические сосуды давления обладают достаточной надежностью и технологичностью, но имеют значительные весовые характеристики.

Высокая удельная прочность полимерных материалов, применяемых для получения силовых оболочек, позволяет значительно снизить массу сосудов давления по сравнению с массой цельнометаллических.

Наибольшей прочностью обладают намотанные оболочки, однако они, как правило, характеризуются значительной пористостью и большим количеством дефектов структуры различной природы.

Ввиду этого намотанная оболочка не может полностью удовлетворять требованиям герметичности, особенно в высоконагруженных конструкциях. В этом случае появляется необходимость введения в конструкцию сосуда давления дополнительного внутреннего герметичного слоя гомогенного материала (металла, термопласта или эластомера).

В общем случае конструкция комбинированного металлопластикового сосуда давления состоит из наружной неметаллической оболочки и внутренней герметичной металлической оболочки (лейнера), где в случае изготовления из отдельных деталей применяют сварку.

Например, из патентной литературы (см. пат. РФ №2049955, кл. F17C 1/00, 1992 г.) известен сосуд давления, состоящий из внешней неметаллической оболочки и герметичной внутренней металлической сварной оболочки.

Однако при разработке высоконагруженных сосудов, в частности конструкций соединений сварных швов, работающих в условиях знакопеременных или циклических нагрузок, необходимо обеспечить условие равнопрочности сварного соединения. Если это и достигается в таких сосудах применением сварки плавлением, то с большими технологическими трудностями и с недостаточно плотной структурой сварного соединения, особенно при сварке тонкостенных оболочек.

В отличие от сварки плавлением фрикционная сварка обеспечивает получение сварного соединения с более плотной структурой, высокой удельной прочностью, минимальными напряжениями и незначительной зоной термического воздействия.

Известно достаточно много способов фрикционной сварки, основанных на пластифицировании металла тепловой энергией, возбуждаемой вращающимся между соединяемыми деталями сварочным инструментом и механическим перемешиванием металла оболочек с образованием неразъемного плотного сварного соединения (например, а.с. СССР №195846 кл. В23К 20/12, 1965 г., международная заявка WO 93/10935 от 10.06.1993 г., кл. В23К 20/12 и др.).

Известен способ фрикционной сварки (например, международная заявка WO 01/74525, кл. В23К 20/12 от 11.10.2001 г.), при котором сварку осуществляют на металлической подложке, в которой выполнен узкий желобок, обеспечивающий образование в корневой зоне сварного соединения валика, по внешнему виду которого судят о качестве сварного соединения.

Известен способ фрикционной сварки с перемешиванием материала заготовок металлической оболочки сосуда давления (см., например, заявку на выдачу патента США № 2005/0035173 А1, Кл. 228/2, 1, В23К 20/12 от 17.02.2005 г.), заключающийся в том, что устанавливают свариваемые заготовки по линии их соединения вплотную друг к другу на металлической подложке с канавкой напротив свариваемого стыка, вводят в начальный участок места соединения вращающийся сварочный инструмент и перемещают сварочный инструмент вдоль стыка свариваемых заготовок для получения сварного шва с получением заданного сечения корневой части сварного соединения металлической оболочки.

Однако в этом известном способе фрикционной сварки канавка служит для выведения в нее всевозможных возникающих дефектов сварного соединения, сосредотачивающихся в корневой части соединения. В связи с этим возникает необходимость обязательного удаления корневой дефектной части сварного шва.

Задачей предлагаемых изобретений является получение сосуда давления, способа фрикционной сварки и способа получения заданного сечения корневой части сварного соединения его металлической оболочки с достижением технического результата в виде получения равнопрочного сварного соединения, работающего в условиях знакопеременных или циклических нагрузок при сварке тонкостенных стыков с полным устранением или, по крайней мере, со значительным снижением дефектности сварного соединения и с более плотной структурой.

Поставленная задача решается в результате того, что в сосуде давления, состоящем из внешней неметаллической оболочки и герметичной внутренней металлической сварной оболочки, в соответствии с изобретением корневая часть сварного соединение выполнена в виде утолщенного участка с шириной основания корня, равной 1,0÷4,0 толщины основного материала, величина утолщения составляет 0,05÷0,5 толщины основного материала, а угол наклона образующей основания выбран в пределах 5÷45°.

Поставленная задача решается и тем, что в способе фрикционной сварки с перемешиванием материала заготовок металлической оболочки сосуда давления, заключающийся в том, что устанавливают свариваемые заготовки по линии их соединения вплотную друг к другу на металлической подложке с канавкой напротив свариваемого стыка, вводят в начальный участок места соединения вращающийся сварочный инструмент и перемещают сварочный инструмент вдоль стыка свариваемых заготовок для получения сварного шва, в соответствии с изобретением в металлической подложке выполняют формообразующую корневую часть сварного соединения - канавку трапецеидальной формы, ширину донышка которой выбирают больше, чем диаметр рабочего стержня сварочного инструмента, но меньше или равной диаметру опорного бурта сварочного инструмента и равной 1,0÷4,0 толщины свариваемых кромок, глубину канавки выбирают равной величине утолщения, составляющей 0,05÷0,5 толщины основного материала, а угол наклона образующей основания выбирают в пределах 5÷45°,при этом торец рабочего стержня сварочного инструмента устанавливают на расстоянии 0,05÷0,15 мм от донышка канавки.

Поставленная задача решается также и тем, что в способе получения заданного сечения корневой части сварного соединения металлической оболочки сосуда давления, заключающемся в том, что устанавливают свариваемые заготовки по линии их соединения на металлическую подложку с канавкой напротив свариваемого стыка и вращающимся инструментом образуют сварное соединение, в соответствии с изобретением заданное сечение сварного соединения металлической оболочки получают в результате применения процесса фрикционной сварки вращающимся инструментом приложением осевого давления на сварочный инструмент и перемещением пластифицированного материала свариваемых заготовок в корневую часть сварного соединения и формообразования корневой части сварного соединения на металлической подложке, в которой выполняют формообразующую канавку, формирующую заданное сечение корневой части сварного соединения, профиль которой выбирают в соответствии с заданным сечением корневой части сварного соединения, причем ширину донышка канавки выбирают равной 1,0÷4,0 толщины свариваемых кромок, глубину канавки выбирают равной величине утолщения, составляющей 0,05÷0,5 толщины основного материала, а угол наклона образующей выбирают в пределах 5÷45°.

Далее предполагаемые изобретения поясняются более подробно с использованием графического материала.

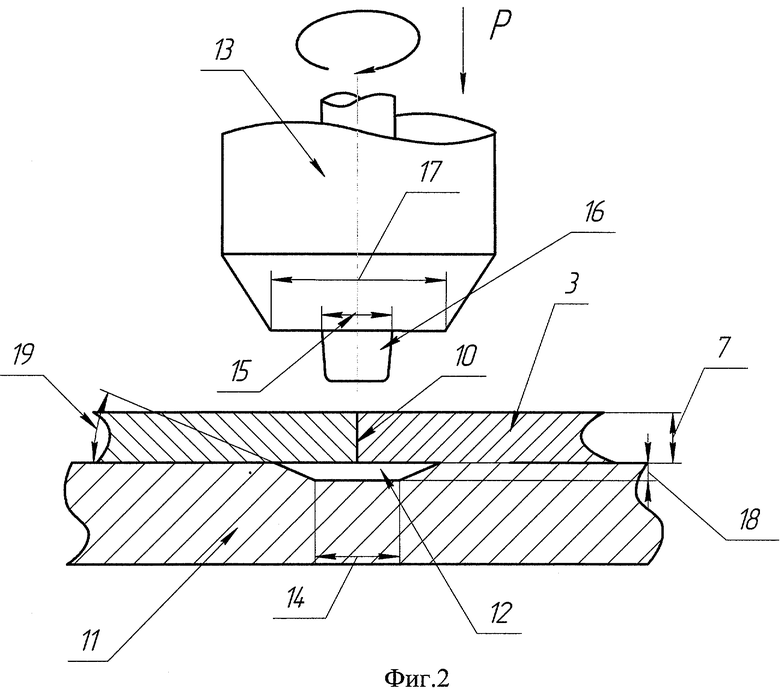

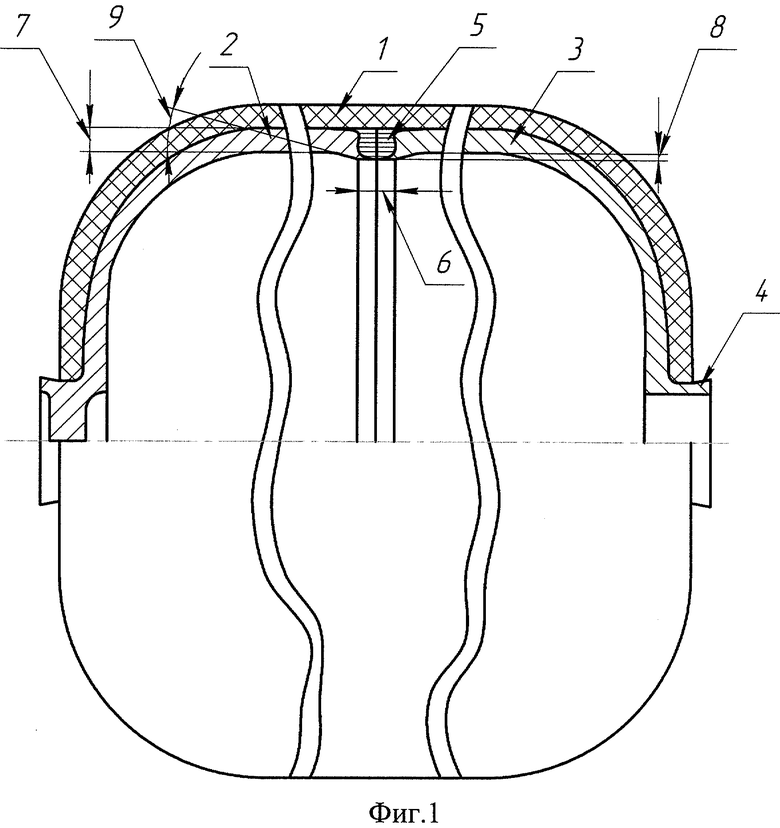

Так, на фиг.1 представлен сосуд давления с неметаллической и герметичной внутренней металлической сваренной оболочками; на фиг.2 представлена схема устройства, поясняющая способ фрикционной сварки сосуда давления с возможностью получения заданного сечения корневой части сварного соединения частей его металлической оболочки.

Сосуд давления (фиг.1) содержит внешнюю неметаллическую оболочку 1, внутреннюю герметичную металлическую оболочку, сваренную из соединяемых фрикционной сваркой частей 2 и 3, горловину 4. Внутренняя металлическая оболочка в месте стыка свариваемых частей содержит сварное ядро 5 и утолщенное сечение корневой части сварного соединения с шириной утолщения 6, равной 1,0÷4,0 толщины 7 свариваемых кромок, и величиной утолщения 8, составляющей 0,05÷0,5 толщины основного материала, а угол наклона образующей 9 профиля утолщения (образующей основания) выбран в пределах 5÷45°.

Способ фрикционной сварки с перемешиванием материала заготовок металлической оболочки сосуда давления состоит в том, что устанавливают свариваемые заготовки 2 и 3 (см. фиг.2) по линии их соединения 10 вплотную друг к другу на металлической подложке 11 с канавкой 12 напротив свариваемого стыка (10), вводят в начальный участок места соединения вращающийся сварочный инструмент 13 и перемещают сварочный инструмент вдоль стыка свариваемых заготовок для получения сварного шва. Перед этим в металлической подложке 11 выполняют формообразующую корневую часть сварного соединения - канавку 12 трапецеидальной формы, ширину донышка 14 которой выбирают больше, чем диаметр 15 рабочего стержня 16 сварочного инструмента 13, но меньше или равной диаметру опорного бурта 17 сварочного инструмента и равной 1,0÷4,0 толщины 7 свариваемых кромок, глубину канавки 18 выбирают равной величине утолщения 8 (см. фиг.1), составляющей 0,05÷0,5 толщины 7 основного материала, а угол наклона 19 образующей выбирают в пределах 5÷45°, при этом торец рабочего стержня сварочного инструмента устанавливают на расстоянии 0,05÷0,15 мм от донышка канавки.

Способ получения заданного сечения корневой части сварного соединения металлической оболочки сосуда давления состоит в том, что устанавливают свариваемые заготовки 2 и 3 (см. фиг.2) по линии их соединения 10 на металлическую подложку 11 с канавкой 12 напротив свариваемого стыка 10 и вращающимся инструментом 13 образуют сварное соединение. При этом заданное сечение сварного соединения металлической оболочки получают в результате применения процесса фрикционной сварки вращающимся инструментом с приложением осевого давления на сварочный инструмент и перемещением пластифицированного материала свариваемых заготовок в корневую часть сварного соединения и формообразования корневой части сварного соединения на металлической подложке с канавкой напротив свариваемого стыка, формирующей заданное сечение корневой части сварного соединения, профиль которой выбирают в соответствии с заданным сечением корневой части сварного соединения, причем ширину донышка 14 канавки выбирают равной 1,0÷4,0 толщины 7 свариваемых кромок, глубину канавки выбирают равной величине утолщения 8, составляющей 0,05÷0,5 толщины 7 основного материала, а угол наклона 19 образующей выбирают в пределах 5÷45°.

По технологии с использованием предлагаемых способов были выполнены прочно-плотные кольцевые швы герметичной тонкостенной оболочки из алюминиевых сплавов АМг6 и 1201 толщиной 2,5 мм (лейнера) баллона высокого давления (БВД) - сосуда высокого давления. БВД, выполненный с использованием указанного лейнера, выдержал 50 циклов нагружения рабочим давлением 8000 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННО-ДУГОВОЙ СВАРКИ | 2011 |

|

RU2460618C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ НА ОПОРНОМ РОЛИКЕ С ПРОФИЛЬНОЙ КАНАВКОЙ | 2012 |

|

RU2527563C2 |

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ПЕРЕМЕШИВАНИЕМ | 2012 |

|

RU2509637C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЛИСТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2702536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2634389C1 |

| ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ СВАРКИ | 2007 |

|

RU2357843C2 |

Изобретение относится к сварке металлов и может быть использовано для создания высоконагруженных емкостных конструкций. Сосуд давления состоит из внешней неметаллической оболочки и герметичной внутренней металлической оболочки, корневая часть сварного соединения которой выполнена в виде утолщенного участка шириной, равной 1,0÷4,0 толщины основного материала, величина утолщения составляет 0,05÷0,5 толщины основного материала, а угол наклона образующей основания выбран в пределах 5÷45°. Способ фрикционной сварки с перемешиванием материала заготовок металлической оболочки сосуда давления заключается в том, что устанавливают свариваемые заготовки по линии их соединения вплотную друг к другу на металлической подложке с канавкой напротив свариваемого стыка, вводят в начальный участок места соединения вращающийся сварочный инструмент и перемещают сварочный инструмент вдоль стыка свариваемых заготовок для получения сварного шва, выполняют формообразующую корневую часть сварного соединения - канавку трапецеидальной формы. При этом ширину донышка канавки выбирают больше, чем диаметр рабочего стержня сварочного инструмента, но меньше или равной диаметру опорного бурта сварочного инструмента и равной 1,0÷4,0 толщины основного материала, глубину канавки выбирают равной величине утолщения, составляющей 0,05÷0,5 толщины основного материала, угол наклона образующей выбирают в пределах 5÷45°, а торец рабочего стержня сварочного инструмента устанавливают на расстоянии 0,05÷0,15 мм от донышка канавки. Способ получения заданного сечения корневой части сварного соединения металлической оболочки сосуда давления заключается в том, что заданное сечение сварного соединения металлической оболочки получают в результате применения фрикционной сварки вращающимся инструментом с приложением осевого давления на сварочный инструмент и перемещением пластифицированного материала свариваемых заготовок в корневую часть сварного соединения на металлической подложке с канавкой определенного профиля, определяющего профиль заданного сечения корневой части. Использование изобретения позволит получить равнопрочное сварное соединение. 3 н. и 1 з.п. ф-лы, 2 ил.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1984 |

|

RU2094695C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ МАТЕРИАЛА ЗАГОТОВОК (ВАРИАНТЫ) | 2005 |

|

RU2289496C1 |

| 0 |

|

SU174525A1 | |

| WO 9310935 A1, 10.06.1993 | |||

| US 2005035173 A1, 17.02.2005 | |||

| DE 4444350 A1, 20.06.1996. | |||

Авторы

Даты

2009-01-20—Публикация

2007-05-31—Подача