Изобретения относятся к технологии получения неразъемных соединений деталей встык способом фрикционной сварки вращающимся сварочным инструментом. Изобретения могут быть использованы в различных областях машиностроения при изготовлении каркасно-панельных конструкций, корпусов, различных баков и обечаек.

Известно достаточно много способов фрикционной сварки, основанных на пластифицировании металла выделяемой возбуждаемой вращающимся между соединяемыми деталями сварочным инструментом тепловой энергией и механическим перемешиванием его с образованием неразъемного плотного сварного соединения, так, например, А.С. СССР №106972, кл. В 23 К 20/12, 1956 г., А.С. СССР №195846, кл. В 23 К 20/12, 1967 г., пат. РФ №2126738 кл. В 23 К 20/12, 1995 г., пат. РФ №2196030, кл. В 23 К 20/12, 2001 г., пат. ЕВП №1314508, кл. В 23 К 20/12, 2003 г., пат. ЕВП №1314509, кл. В 23 К 20/12, 2004 г., з. Японии №3261431, кл. В 23 К 20/12, 2001 г.

Например, в патенте РФ №2126738 описан способ сварки трением с перемешиванием, в частности, для соединения штампованных сборочных профилей, в котором свариваемые элементы (заготовки) устанавливают по линии их соединения. Сварку осуществляют посредством вращения сварочного инструмента с рабочим стержнем (щупа с пальцем), выполненного из материала более твердого, чем материал свариваемых элементов, который генерирует фрикционное тепло и обеспечивает образование пластифицированной зоны в материале примыкающих элементов, при этом наружную поверхность пальца щупа выполняют резьбовой конфигурации, обеспечивающей усиленное течение пластифицированного материала в горизонтальном и вертикальном направлении путем воздействия на него давлением, направленным перпендикулярно соединяемым поверхностям элементов с одновременным обеспечением течения пластифицированного материала вдоль рабочего стержня в вертикальном направлении и обеспечением возможности затвердевания материала позади щупа.

Недостатком данного способа является увеличение исходного сборочного зазора под воздействием расклинивающих сил, возникающих при движении вращающегося сварочного инструмента вдоль свариваемого стыка, выше допустимого оптимального значения, особенно при сварке на скоростях более 12 м/час, что приводит к ухудшению условий формирования сварного шва и снижению его качества и прочностных характеристик.

Наиболее близким по технической сущности можно считать способ по пат. ЕПВ №1310320, кл. В 23 К 20/12, 2000 г., в котором описывается способ фрикционной сварки трением вращающимся инструментом с предварительной фиксацией соединяемых элементов конструкции прихваточными швами, в котором устанавливают свариваемые заготовки по линии их соединения вплотную друг к другу с использованием прихваточных швов, вводят в начальный участок места соединения вращающийся сварочный инструмент и перемещают сварочный инструмент вдоль стыка свариваемых заготовок для получения сварного шва. При этом прихваточные швы выполняют так, что по конечным сторонам соединяемых элементов устраивают технологические выступы, располагаемые по линии соединяемых элементов, производят прихватку концов этих выступов, после чего производят фрикционное соединение вращающимся инструментом с началом преимущественно со стороны концов выступов. После окончания сварки технологические выступы удаляют.

Применение такого способа сварки также не исключает увеличение сборочного зазора в сравнении с исходным, а отсюда - ухудшения качества и прочностных характеристик сварного соединения.

Задачей данных изобретений является создание способа фрикционной сварки с достижением технического результата в виде улучшения условий формирования сварного соединения, повышения его качества и прочностных характеристик за счет уменьшения расклинивающего усилия.

Данная задача решается тем, что в способе фрикционной сварки с перемешиванием материала заготовок, заключающемся в том, что устанавливают свариваемые части заготовок по линии их соединения вплотную друг к другу; производят фиксацию свариваемых частей заготовок прихваточными швами, вводят в начальный участок места соединения вращающийся сварочный инструмент и перемещают сварочный инструмент вдоль стыка свариваемых заготовок для получения сварного шва в соответствии с изобретением, перед вводом в начальный участок места соединения сварочного инструмента, состоящего из двух функциональных частей - корпуса с опорным буртом и установленного в нем рабочего стержня с возможностью съема и регулирования перемещения по оси, уплотняют вращающимся опорным буртом стык свариваемых заготовок усилием в 2÷5 раз меньше потребного для данной толщины материала, а прихваточный шов выполняют, вводя вращающийся рабочий стержень на глубину, равную 0,2÷0,5 толщины свариваемого материала, и поступательно перемещая вращающийся сварочный инструмент вдоль стыка свариваемых заготовок по всей длине стыка, при этом при сварке продольных швов затем возвращают сварочный инструмент вне полученного прихваточного шва вновь к началу шва, вводят вращающийся сварочный инструмент на полную глубину сварки с созданием полного сварочного усилия и поступательно перемещают сварочный инструмент по всей длине свариваемого стыка до образования сварного шва.

В способе фрикционной сварки по второму варианту, заключающемуся в том, что устанавливают свариваемые части заготовок по линии их соединения вплотную друг к другу, производят фиксацию свариваемых частей заготовок прихваточными швами, вводят в начальный участок места соединения вращающийся сварочный инструмент и перемещают сварочный инструмент вдоль стыка свариваемых заготовок для получения сварного шва, в соответствии с изобретением перед вводом сварочного инструмента, состоящего из двух функциональных частей - корпуса с опорным буртом и установленного в нем рабочего стержня с возможностью съема и регулирования перемещения по оси, в начальный участок места соединения, уплотняют вращающимся буртом стык свариваемых заготовок усилием в 2÷5 раз меньше потребного для данной толщины материала, а прихваточный шов выполняют, вводя вращающийся рабочий стержень на глубину, равную 0,2÷0,5 толщины свариваемого материала, и при этом при сварке замкнутых сварных швов перемещают вращающийся сварочный инструмент вдоль стыка свариваемых заготовок до полного замыкания прихваточного шва, затем, продолжая вращение сварочного инструмента и движение по стыку, постепенно выдвигают рабочий стержень на полную глубину сварки с созданием полного сварочного усилия и поступательно перемещают сварочный инструмент на полной глубине сварки по всей длине свариваемого стыка, а после полного перекрытия начала второго прохода сварки сначала рабочий стержень постепенно поднимают выше уровня свариваемого стыка, а затем поднимают опорный бурт до полной потери контакта сварочного инструмента с материалом заготовок.

При этом контроль величины сварочного усилия производят по величине заглубления опорного бурта в материал заготовок.

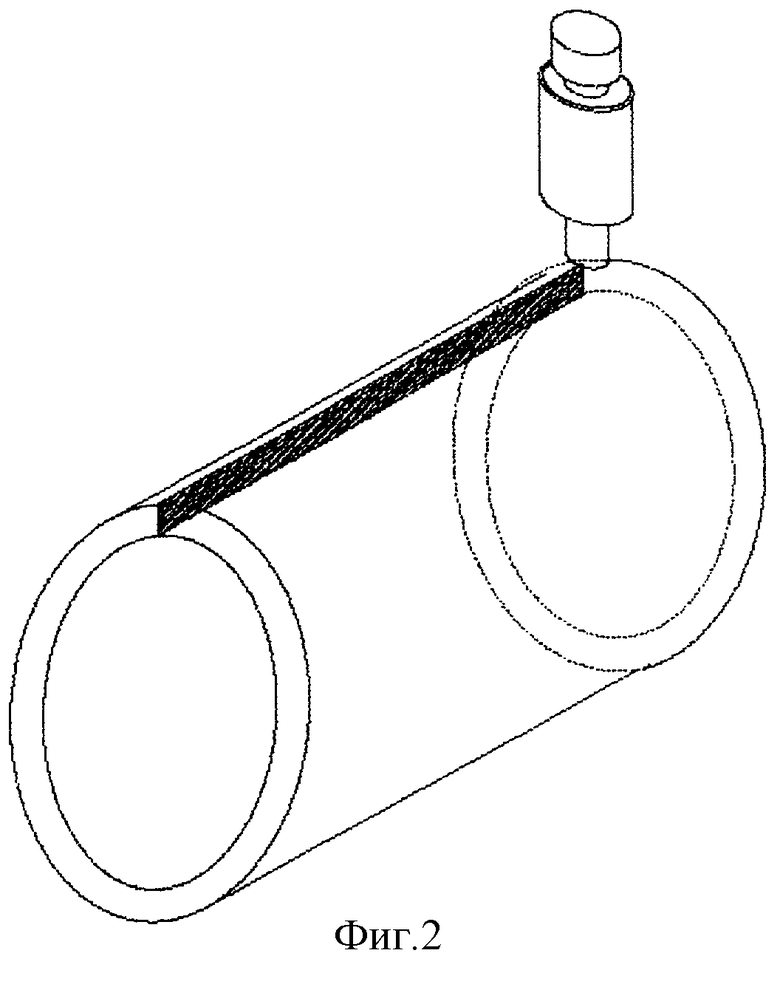

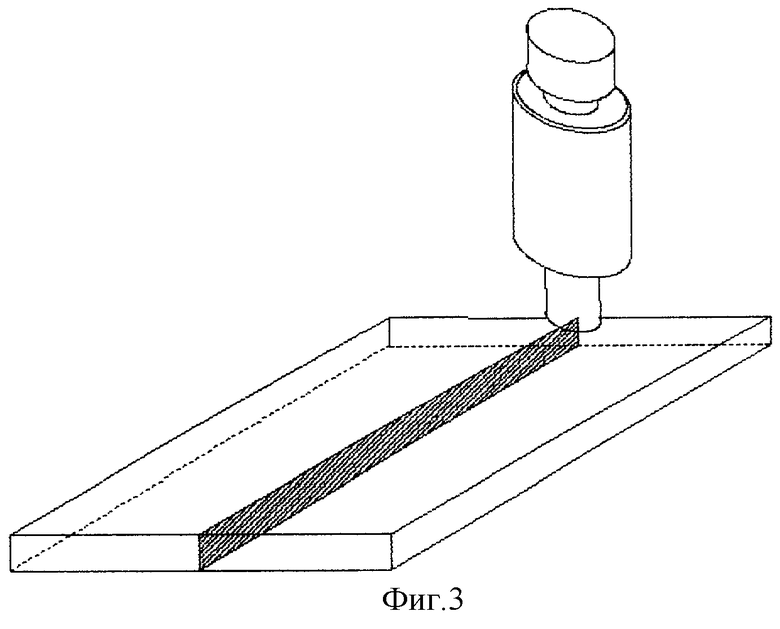

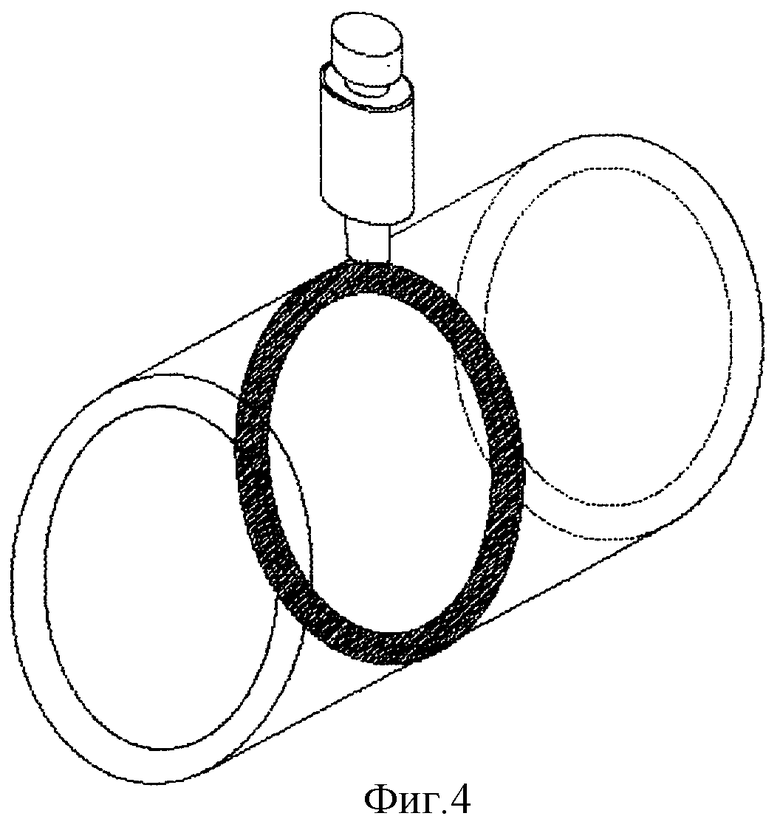

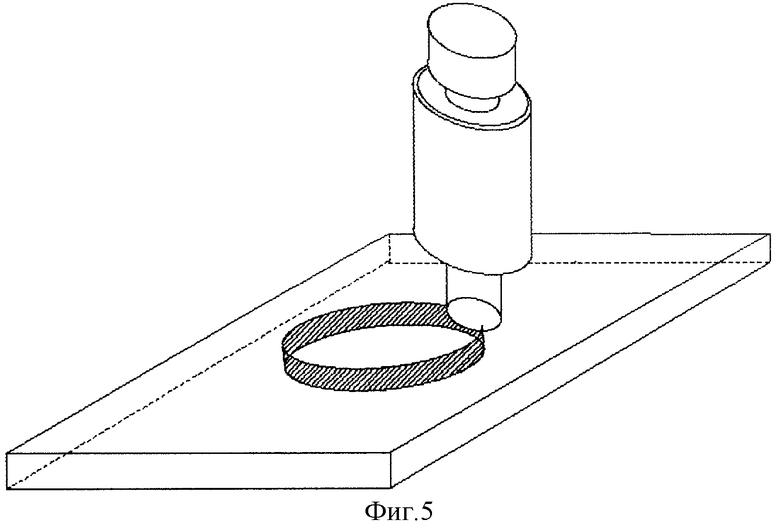

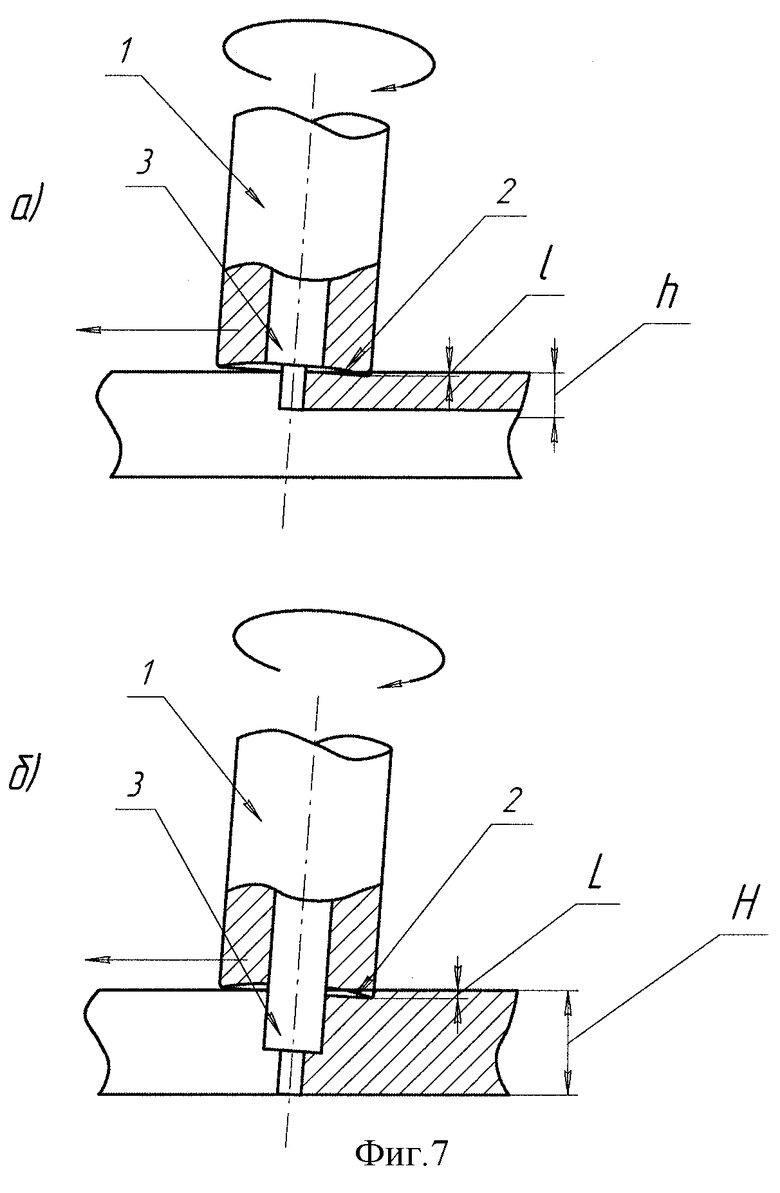

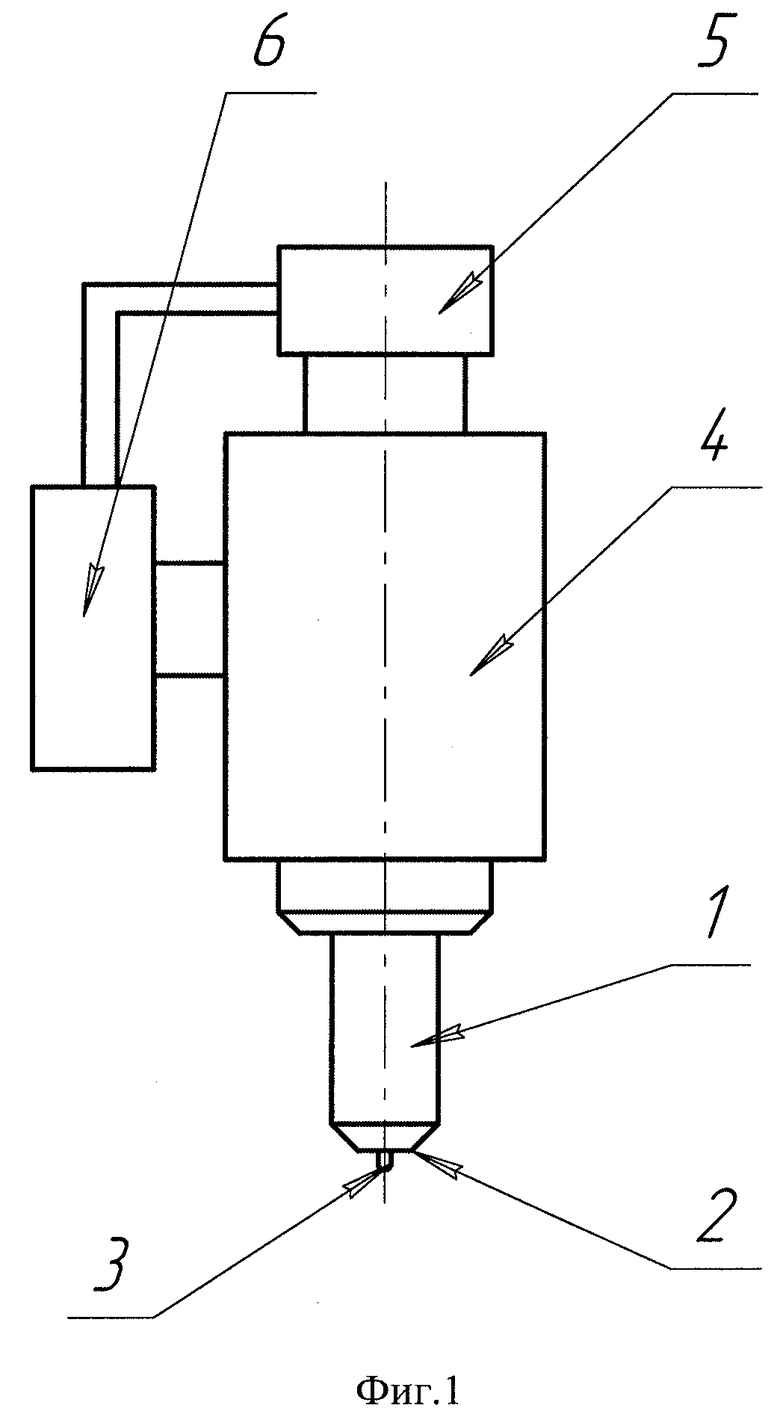

Далее данный способ (его варианты) поясняется более подробно с использованием схемных чертежей. На фиг.1 показано устройство для фрикционной сварки, на фиг.2, 3 - схемы выполнения фрикционной сварки продольным швом, на фиг.4, 5 - схемы выполнения фрикционной сварки замкнутым швом, на фиг.6 - микроструктура ядра сварного соединения, на фиг.7 - схема загрузки сварочного инструмента встык свариваемых заготовок.

Сварку производят с помощью устройства для фрикционной сварки, схематично показанного на фиг.1. Устройство содержит сварочный инструмент, состоящий из двух функциональных частей - корпуса 1 с опорным буртом 2 и установленного в нем рабочего стержня 3 с возможностью съема и регулирования перемещения по оси, каждый из которых имеет свой отдельный привод: привод 4 вращения сварочного инструмента, привод 5 перемещения рабочего стержня вдоль оси инструмента и измерительное устройство 6, контролирующее величину вертикального перемещения сварочного инструмента.

Реализация способа осуществляется следующим образом: устанавливают свариваемые части заготовок по линии их соединения вплотную друг к другу. Перед вводом вращающегося сварочного инструмента в начальный участок места соединения уплотняют вращающимся опорным буртом стык свариваемых заготовок усилием, в 2÷5 раз меньшим требуемого для данной толщины материала, при этом величину усилия контролируют по величине заглубления опорного бурта l или L в материал заготовок, затем вводят вращающийся рабочий стержень сварочного инструмента встык свариваемых заготовок на глубину h, равную 0,2÷0,5 толщины свариваемого материала Н (см. фиг.7) сварки и перемешают вращающийся сварочный инструмент вдоль стыка свариваемых заготовок или, наоборот, стык свариваемых заготовок перемещают вдоль стыка относительного сварочного инструмента.

При сварке продольных швов (1 вариант - см. фиг.2, 3) движение сварочного инструмента относительно заготовок (или заготовок относительно инструмента) производят но всей длине стыка. Затем возвращают вращающийся сварочный инструмент вне полученного предварительного шва вновь к началу шва, вводят рабочий стержень сварочного инструмента встык свариваемых заготовок на полную глубину Н сварного шва и продвигают сварочный инструмент (или заготовки) по всей длине свариваемого стыка.

При сварке замкнутых сварных швов (2 вариант - см. фиг 4, 5) перемещают вращающийся сварочный инструмент вдоль стыка (или стык относительно инструмента) по всей длине стыка, удерживая инструмент (рабочий стержень) на глубине h=0,2-0,5 толщины свариваемого материала H, до полного перекрытия начала сварки. Затем после перекрытия начала сварки, продолжая вращение сварочного инструмента и движение по стыку (относительное), постепенно выдвигают рабочий стержень на полную глубину сварки Н и проходят весь шов на полной глубине, а после перекрытия начала первого прохода сварки постепенно поднимают рабочий стержень сварочного инструмента выше уровня свариваемого стыка, а затем, продолжая поступательное движение сварочного инструмента вдоль сварного шва, поднимают опорный бурт до полной потери его контакта с материалом свариваемых заготовок.

Достоинством нового способа фрикционной сварки является отсутствие слоистой микроструктуры, характерной для соединений, выполненных рассмотренными известными способами. Микроструктура сварных соединений, полученных новым способом, показанная на фиг.6, отличается высокой степенью гомогенизации; так, например, при сварке сплавов системы Al-Mg размер зерна металла сварного ядра в 3-5 раз меньше зерна основного материала.

Для достижения максимального эффекта сварку производят инструментом, в котором подвижный рабочий стержень 3 (фиг.7) выполнен в виде стержня переменного сечения. При этом контроль величины сварочного усилия производят по величине заглубления опорного бурта 2 в материал заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2006 |

|

RU2342236C2 |

| СОСУД ДАВЛЕНИЯ, СПОСОБ СВАРКИ ЕГО МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ И СПОСОБ ПОЛУЧЕНИЯ ЗАДАННОГО СЕЧЕНИЯ КОРНЕВОЙ ЧАСТИ СВАРНОГО СОЕДИНЕНИЯ ЕГО МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ | 2007 |

|

RU2344337C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ МАТЕРИАЛА И ИНСТРУМЕНТ ДЛЯ СВАРКИ | 2006 |

|

RU2330749C2 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ НА ОПОРНОМ РОЛИКЕ С ПРОФИЛЬНОЙ КАНАВКОЙ | 2012 |

|

RU2527563C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОМ | 2012 |

|

RU2496621C1 |

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2008 |

|

RU2393071C1 |

Изобретения могут быть использованы для получения неразъемных соединений деталей встык при изготовлении каркасно-панельных конструкций, корпусов, различных баков и обечаек. Устанавливают свариваемые части заготовок по линии их соединения вплотную друг к другу. Используют сварочный инструмент из двух функциональных частей: корпуса с опорным буртом и установленного в нем рабочего стержня с возможностью съема и регулирования перемещения по оси. Уплотняют вращающимся опорным буртом стык свариваемых заготовок усилием в 2÷5 раз меньше потребного для данной толщины материала. Выполняют прихваточный шов путем введения вращающегося рабочего стержня на глубину, равную 0,2÷0,5 толщины свариваемого материала, и поступательного его перемещения. Сварной шов получают путем введения стержня на полную глубину сварки с созданием полного сварочного усилия. Способ может быть использован для сварки как продольных, так и замкнутых кольцевых швов. Технический результат заключается в улучшении условий формирования сварного соединения, повышении его качества и прочностных характеристик за счет уменьшения расклинивающего усилия. 2 н. и 2 з.п. ф-лы, 7 ил.

| Устройство для предохранительного торможения подъемной установки со шкивами трения | 1985 |

|

SU1310320A1 |

| Устройство управления процессом флотации в колонной пневматической машине | 1985 |

|

SU1314509A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И НЕРАСХОДУЕМЫЙ ЩУП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126738C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196030C2 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ ТРЕНИЕМ | 0 |

|

SU195846A1 |

Авторы

Даты

2006-12-20—Публикация

2005-06-08—Подача