Изобретение относится к способу и устройству для формования и укладки волновых обмоток соединенными посредством их лобовых частей перемычками в шихтованные пакеты роторов и статоров электрических машин.

Уже давно, например из ЕР 1012951 В1, ЕР 0604797 А2 и US 5881778, известно формование волновых обмоток, в частности распределенных волновых обмоток, для изготовления генераторов автомобилей, посредством намоточной головки, вращающейся вокруг шаблона, или посредством шаблона, вращающегося вокруг неподвижной намоточной головки, и втягивания сформованных, таким образом, кольцеобразных волновых обмоток аксиально в статор.

Далее в US 4864715 описан способ формования и укладки волновых обмоток соединенными посредством их лобовых частей перемычками в роторообразный передающий инструмент, при котором волновые обмотки отрезают от непрерывно формуемой из обмоточной проволоки ленты волновой обмотки. В процессе формования в ленту волновой обмотки обмоточную проволоку посредством приводимых в действие толкателями формующих роликов попеременно укладывают вокруг правой и левой боковых поверхностей формующих выступов, выполненных в один ряд на приводимой во вращение, бесконечной транспортной цепи. Затем ленту волновой обмотки свободно подводят посредством воздуха тангенциально к роторообразному передающему инструменту. В конце волновые обмотки выталкивают из открытых радиально наружу пазов передающего инструмента в открытые радиально внутрь пазы шихтованного пакета ротора или статора.

Недостатком этого способа является сложная и длительная операция формования каждой отдельной волны волновой обмотки посредством четырех последовательно используемых проволоконаправителей в виде приводимых в действие толкателями формующих роликов. Кроме того, несколько волновых обмоток в желаемом относительном расположении нельзя одновременно уложить в передающий инструмент.

В желании достичь оптимального коэффициента заполнения пазов статора с как можно меньшим количеством меди и одновременно хорошо вентилируемых лобовых частей обмотки, создающих относительно низкий рабочий шум, в ЕР 1120881 А2 были раскрыты статоры с множеством открытых радиально внутрь, прямоугольных в сечении пазов, в которые волновые обмотки из прямоугольной обмоточной проволоки помещают таким образом, что в сечении паза сечения обмоточной проволоки с несколькими радиальными слоями образуют проходящий вдоль паза ряд и заполняют сечение паза. Трудность в изготовлении такого статора состоит в том, что толстая прямоугольная проволока, ширина которой соответствует ширине паза, при традиционном способе намотки и укладки плохо деформируется и обычно выступающие с торцевых сторон за шихтованный пакет статора лобовые части обмотки из-за множества перекрывающихся на периферии витков и плохой деформируемости обмоточной проволоки образуют слишком большую радиальную ширину, которую практически нельзя уменьшить с помощью традиционных инструментов формования лобовых частей обмотки.

В основе изобретения лежит поэтому задача создания способа и устройства, с помощью которых даже из относительно толстой обмоточной проволоки простым образом можно изготавливать волновые обмотки и укладывать их в шихтованные пакеты роторов или статоров.

Поставленная задача решается, согласно изобретению, в части способа за счет того, что за одну операцию несколько отрезанных от непрерывно формуемой ленты волновых обмоток с определенным числом волн помещают в стержнеобразный приемник и вместе с ним, в основном, тангенциально подводят к шихтованному пакету ротора или статора или роторообразному передающему инструменту с открытыми радиально наружу пазами и при вращательном движении шихтованного пакета или передающего инструмента, а также при соответствующем его окружной скорости, в основном, тангенциальном относительном движении лентообразных волновых обмоток вдавливают их перемычки в пазы.

Изобретение дает то преимущество, что с помощью только двух очень простых процессов формования можно получить множество различных расположений статорных обмоток. Лишь на первом этапе обмоточную проволоку приходится непрерывно сгибать в плоскую волну, т.е. в ленту волновых обмоток. Это предпочтительно особенно у прямоугольной проволоки, поскольку можно избежать скручивания. После этого следует лишь собирать отрезанные плоские волновые обмотки в желаемом относительном расположении в стержнеобразном приемнике, а затем, в основном, из тангенциального положения непрерывно сгибать в одном направлении кольцо с относительно большим радиусом кривизны кольцеобразного расположения волновой обмотки в шихтованном пакете. Сильных деформаций и заклиниваний, как при осевой укладке предварительно намотанных волновых обмоток, больше не происходит.

Устройство, предложенное, согласно изобретению, для осуществления нового способа, содержит формующее устройство для формования волновых обмоток и отличается тем, что содержит стержнеобразный приемник для волновых обмоток, который по отношению к приводимому во вращение посредством привода вращения шихтованному пакету ротора или статора или роторообразному передающему инструменту с открытыми радиально наружу пазами расположен, в основном, тангенциально, привод для относительной подачи стержнеобразного приемника с размещенными в нем волновыми обмотками и/или шихтованного пакета или передающего инструмента вдоль направляющей с соответствующей окружной скорости шихтованного пакета или передающего инструмента скоростью и направляющие или толкающие органы, посредством которых подведенные к шихтованному пакету или передающему инструменту перемычки волновых обмоток могут быть последовательно вытолкнуты из стержнеобразного приемника и уложены в открытые радиально наружу пазы.

Это устройство дает то преимущество, что оно принципиально не зависит от того, какую форму волны, длину и положение по отношению друг к другу имеют укладываемые в шихтованный пакет ротора или статора волновые обмотки. Оно применимо поэтому для множества различных выполнений обмотки. Если волновые обмотки должны быть уложены в шихтованный пакет ротора или статора с открытыми радиально внутрь пазами, т.е. во внешний статор или ротор двигателя или генератора, то упомянутый выше передающий инструмент используется с дополнительной операцией, чтобы изготовленные сначала в передающем инструменте обмотки вытолкнуть из его пазов радиально наружу в пазы внешнего статора или ротора.

Предпочтительные выполнения описанного выше способа и нового устройства приведены в зависимых пунктах формулы.

Ниже пример осуществления изобретения более подробно поясняется с помощью прилагаемого чертежа, на котором изображают:

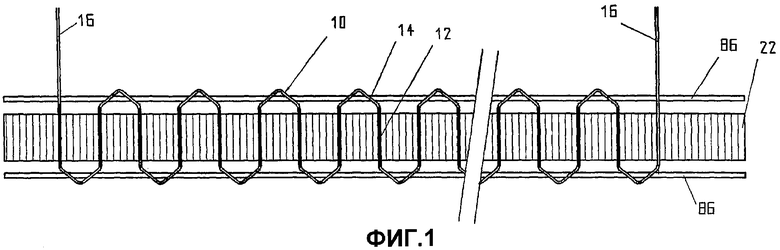

- фиг.1: волновую обмотку перед стержнеобразным приемником и боковыми направляющими шинами;

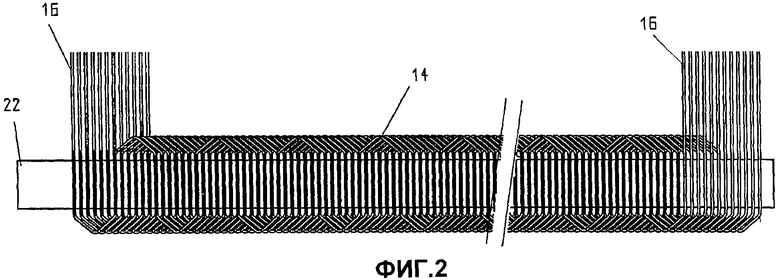

- фиг.2: двенадцать уложенных в стержнеобразный приемник фиг.1 волновых обмоток, которые затем сообща укладывают в шихтованный пакет ротора или статора или в роторообразный передающий инструмент;

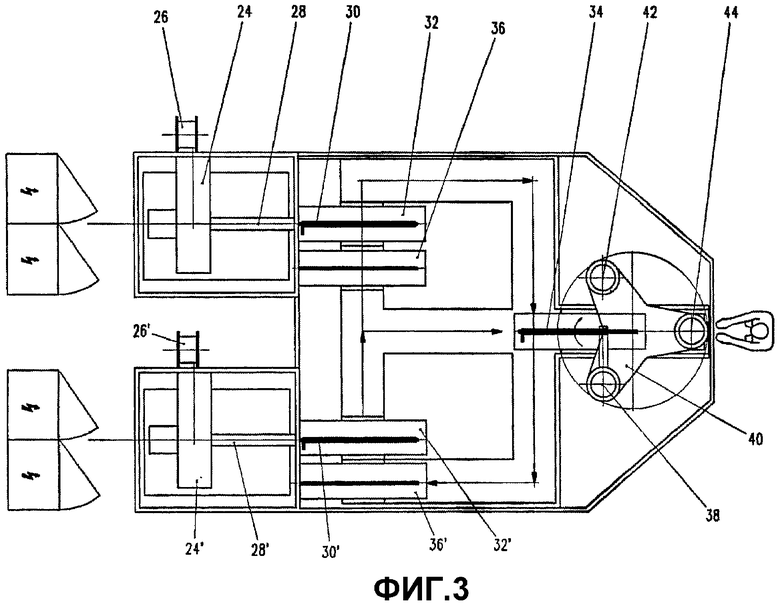

- фиг.3: вид сверху на состоящую из нескольких частичных устройств установку для формования и укладки волновых обмоток в шихтованные пакеты статоров;

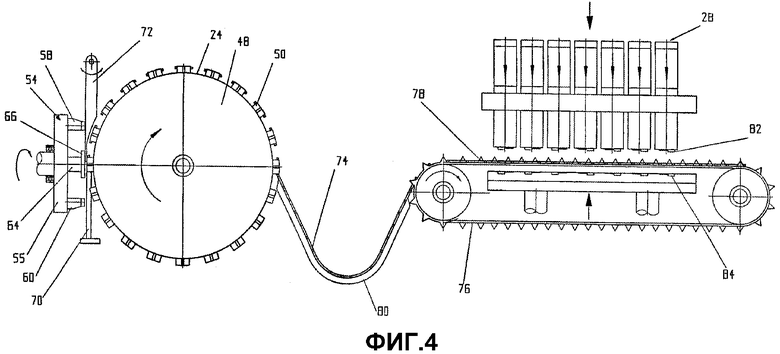

- фиг.4: вид сбоку устройства для непрерывного формования ленты волновых обмоток с присоединенным чеканочным устройством;

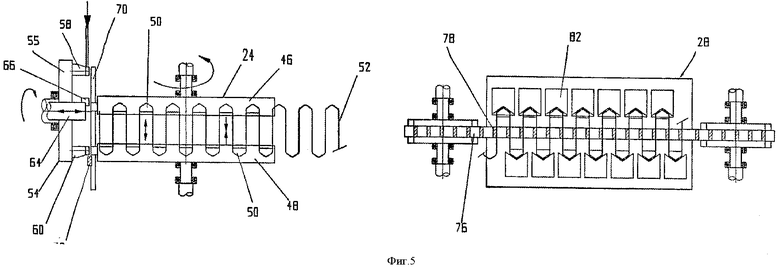

- фиг.5: вид сверху на формующее и чеканочное устройства по фиг.4;

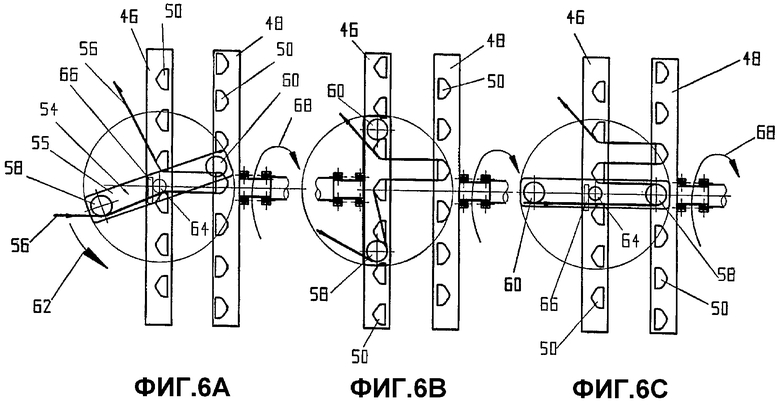

- фиг.6А, В, С: виды сбоку со ссылкой на фиг.4 слева устройства для формования ленты волновых обмоток, причем части устройства изображены на различных этапах во время формования волновой обмотки;

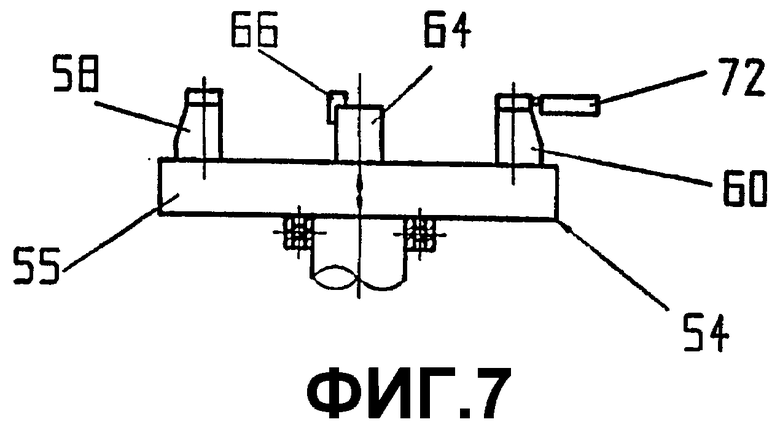

- фиг.7: вид сверху на проволоконаправитель, образующий часть устройства для формования ленты волновых обмоток;

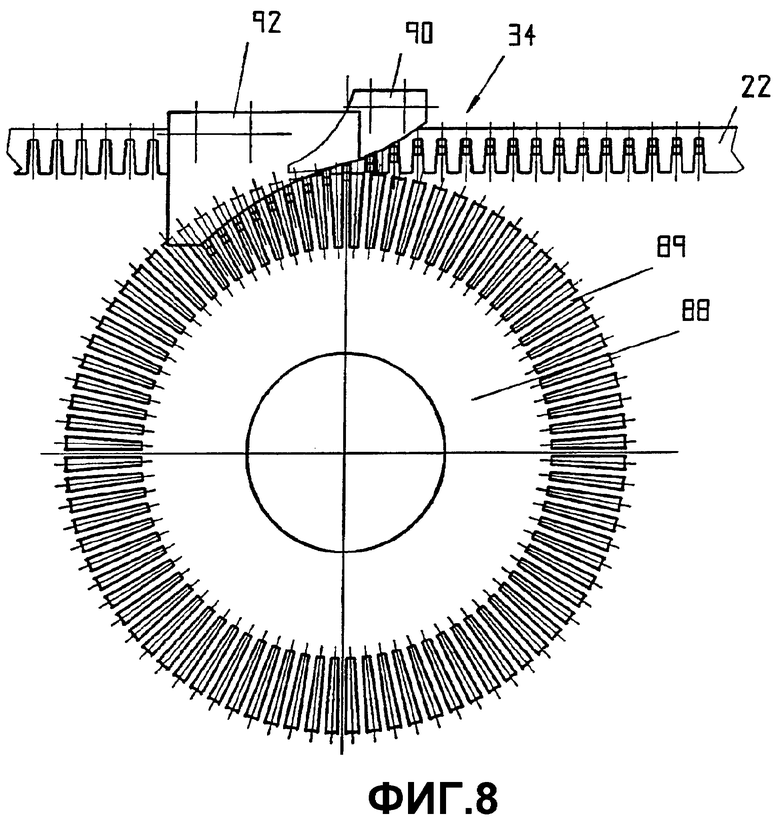

- фиг.8: упрощенный вид сверху шихтованного пакета ротора или статора или передающего инструмента с открытыми радиально наружу пазами во взаимодействии с изображенным на фиг.1 стержнеобразным приемником и направляющими органами для передачи волновых обмоток с приемника в шихтованный пакет или передающий инструмент;

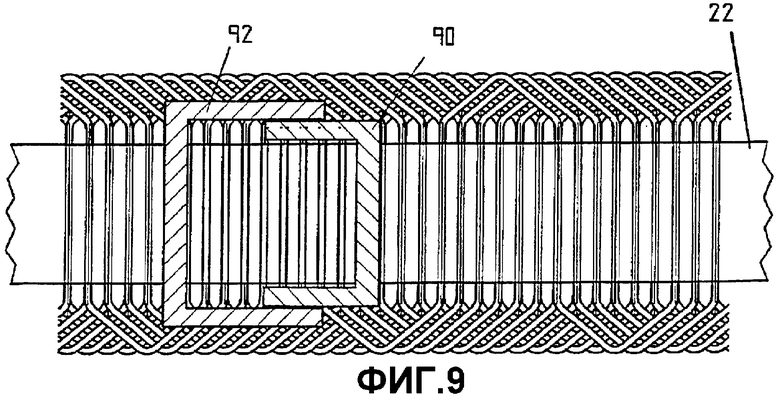

- фиг.9: схематичный вид сверху на стержнеобразный приемник и направляющие органы в разрезе из фиг.8, причем изображены также лежащие в пазах приемника волновые обмотки;

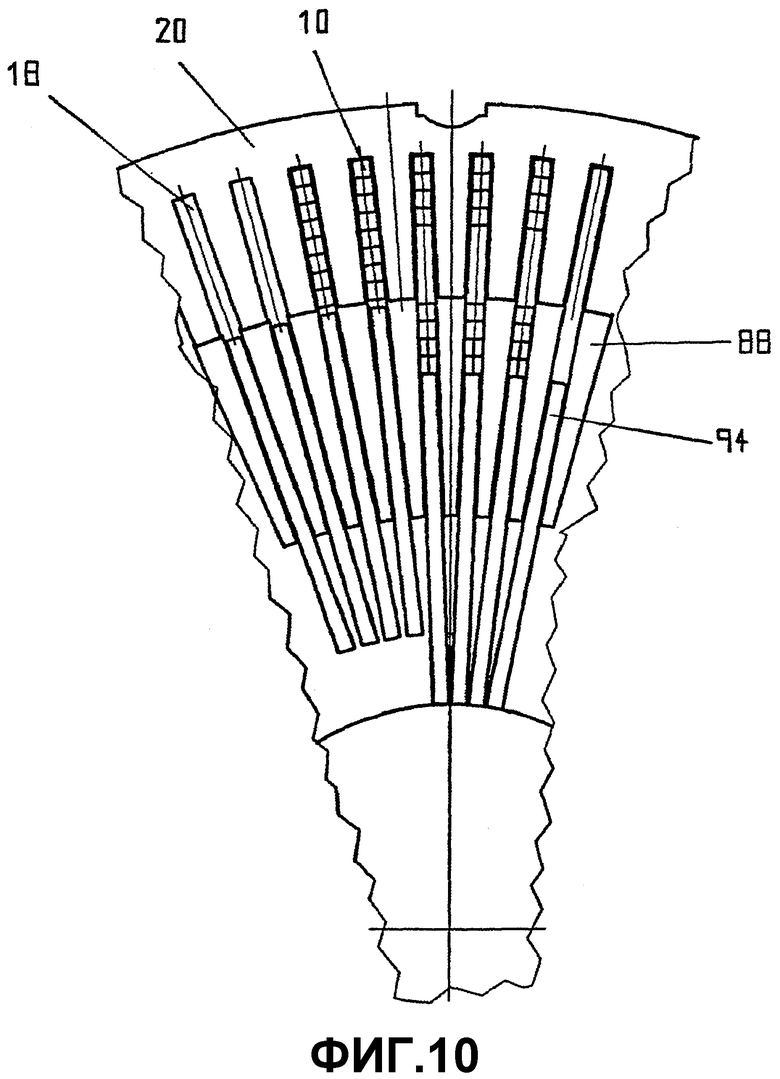

- фиг.10: упрощенное частичное сечение роторообразного передающего инструмента, показанного в концентричном положении при передаче волновых обмоток в шихтованный пакет статора;

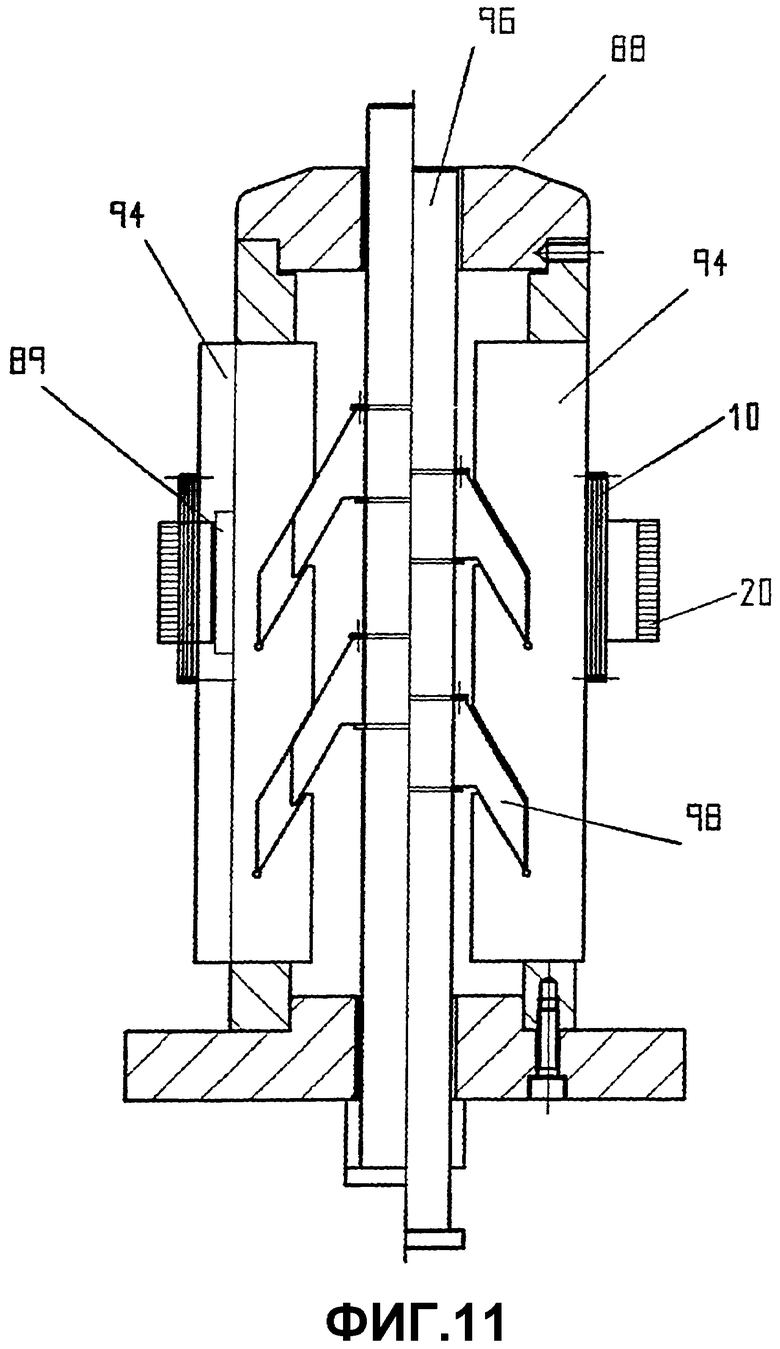

- фиг.11: упрощенный продольный разрез передающего инструмента фиг.10.

Изображенная на фиг.1 волновая обмотка 10 имеет в зависимости от числа и занятости пазов оснащаемого ею шихтованного пакета ротора или статора определенное число волн, образованных параллельными перемычками 12 и крышеобразными лобовыми частями 14. Присоединительные концы волновой обмотки обозначены поз. 16. В данном примере изображенной волновой обмоткой 10 занят каждый шестой паз шихтованного пакета статора, причем перемычки 12 проходят через пазы статора, а крышеобразные лобовые части 14 выступают с торцевых сторон из шихтованного пакета статора. Между двумя занятыми волновой обмоткой 10 пазами статора в данном примере остаются свободными по пять пазов, в которые укладывают другие подобные волновые обмотки 10. В целом, например, в изображенных на фиг.10, прямоугольных в сечении, открытых радиально внутрь пазах 18 шихтованного пакета 20 статора могут быть по восемь слоев, под которыми здесь понимается один слой проволоки в одном пазу 18. Это число является, однако, лишь примером. Прямоугольные в сечении пазы 18 могут быть также заполнены четырьмя слоями более толстой прямоугольной проволоки. В зависимости от вида двигателя или генератора и выбранной обмотки может иметь место также иное число слоев, причем также два или более слоев проволоки в одном пазу могут быть образованы единственной цельной волновой обмоткой 10. Это случай, например, с так называемой распределенной волновой обмоткой, у которой перемычки лежат двумя или более слоями в одних и тех же пазах статора, однако лобовые части другого слоя или слоев выступают из шихтованного пакета статора на противоположной стороне. Другая возможность заполнения единственной волновой обмоткой нескольких слоев проволоки одного паза состоит в использовании волновой обмотки фиг.1 такой длины, что после ее укладки в шихтованный пакет статора она несколько раз проходит вокруг его периферии.

Предпочтительность крышеобразных лобовых частей обмотки становится понятной, если с помощью фиг.1 представить себе, что в изображенный здесь стержнеобразный приемник 22 после изображенной первой волновой обмотки 10 другую подобную волновую обмотку укладывают в те пазы, которые находятся непосредственно справа от пазов, занятых перемычками 12 первой волновой обмотки 10. Третью подобную обмотку укладывают затем в следующие, примыкающие справа пазы, как и четвертую, пятую и шестую волновые обмотки. В конце выяснится, что всегда только левые колена крышеобразных лобовых частей 14 приходится выводить за правые колена лобовых частей предварительно уже уложенных волновых обмоток, однако правым коленам не требуется перекрещивать уже уложенные волновые обмотки. Далее выяснится, что все определенные точки перекрещиваний, в которых левое колено выведено за правое колено предварительно уложенной волновой обмотки, образуют единственное перекрещивание в этом месте. Следовательно, требуется немного приподнять в точках перекрещиваний полностью или местами лишь перекрещивающие левые колена лобовых частей, а затем снова опустить в плоскость перемычек для достижения того, чтобы все перемычки и половина крышеобразных лобовых частей последовательно уложенных шести волновых обмоток принудительным образом лежали в том же слое проволоки в пазах. Местами приподнятие и опускание одной половины крыши, чтобы вывести ее за одну или несколько половин крыш предварительно уложенных волновых обмоток, может происходить посредством чеканки волновых обмоток перед укладкой в стержнеобразный приемник 22. Понятно, что в качестве альтернативы можно также опустить перекрещенную половину крыши или одну половину крыши немного приподнять, а другую немного опустить.

На фиг.1 и 2 видно, что волновая обмотка двукратной длины периметра может быть сложена посередине таким образом, чтобы каждые две перемычки лежали друг над другом, а лобовые части были расположены друг против друга. В качестве альтернативы из двух идентичных волновых обмоток одинарной длины периметра одну можно было бы перевернуть, уложить на другую и электрически соединить с ней на конце. За счет этого получают также распределенную волновую обмотку с двумя перемычками в каждом пазу и с расположенными непосредственно друг против друга лобовыми частями обмотки.

Если волновые обмотки 10 имеют двойную длину периметра, то при укладке в пазы стержнеобразного приемника 22 можно также действовать так, что сначала в описанной выше последовательности шесть волновых обмоток, образующих один слой проволоки, укладывают только на половину их длины. Затем на второй половине длины стержнеобразного приемника 22 последовательность изменяют, так что уложенную последней своей первой половиной обмоточную проволоку укладывают первой во вторую половину приемника 22, предпоследнюю волновую обмотку - второй и т.д. Этим достигается то, что у лобовых частей второго слоя проволоки в статоре перекрещивания проволоки лежат на другой половине крыши.

Помимо таких перегибов, электрических соединений и изменений последовательности при укладке волновых обмоток в пазы приемника 22 существует другая возможность, заключающаяся в том, что отдельные волны уже уложенной волновой обмотки выгибают, а после укладки одной или нескольких других волновых обмоток снова сгибают обратно в пазы приемника 22, в результате чего в определенном месте достигается изменение последовательности лежащих друг над другом волновых обмоток.

На фиг.2 изображено очень равномерное расположение лобовых частей многослойной обмотки.

На фиг.3 изображен вид сверху полной производственной установки для намотки и укладки волновых обмоток в шихтованные пакеты статоров. При этом позицией 24 и 24' обозначены два параллельно работающих формующих устройства, в которых разматываемую с рулона 26 и 26' обмоточную проволоку непрерывно формуют в ленту волновых обмоток, из которой в виде отрезков получают изображенные на фиг.1 и 2 волновые обмотки. Позициями 28 и 28' на фиг.3 обозначены чеканочные участки, на которых лобовые части волновых обмоток формуют посредством пуансонов и матриц с возможностью их направления мимо друг друга в разных плоскостях. Кроме того, на этих участках волновые обмотки 10 могут быть отрезаны на нужную длину от непрерывно изготавливаемой ленты, и могут быть вытянуты присоединительные концы 16.

На следующих, обозначенных позициями 30 и 30' участках волновые обмотки 10 в предусмотренных последовательности и расположении укладывают в пазы стержнеобразного приемника 22, а именно со столькими слоями проволоки в каждом пазу, сколько их за единственную операцию укладывают сообща в пазы шихтованного пакета ротора или статора или роторообразного передающего инструмента. На фиг.3 предусмотрена транспортная система с поддонами, каждый из которых несет стержнеобразный приемник 22 с пазами. После загрузки приемника 22 на фиг.2 волновыми обмотками соответствующий поддон 32 или 32' движется на передающий участок 34, а другой поддон 36 или 36' с пустым стержнеобразным приемником 22 движется на загрузочный участок 30.

На передающем участке 34 волновые обмотки передают со стержнеобразного приемника 22 сначала на роторообразный передающий инструмент с открытыми радиально наружу пазами. В отношении подробностей ниже дана ссылка на фиг.8 и 9. Заполненный передающий инструмент поворачивают затем с поворотного стола 40 на участок 38 вталкивания, на котором роторообразный передающий инструмент вводят в отверстие шихтованного пакета статора таким образом, что его открытые радиально внутрь пазы совпадают с пазами передающего инструмента, так что радиально подвижные толкатели могут вталкивать волновые обмотки из передающего инструмента радиально в пазы шихтованного статора. Затем поворотный стол 40 поворачивает шихтованный статор на сжимающий участок 42, на котором уложенную первой группу волновых обмоток еще дальше вталкивают или вытягивают радиально наружу в пазах статора и сжимают лобовые части. После этого окончательно намотанный шихтованный пакет статора транспортируют с поворотного стола 40 к выходному участку 44 и там снимают или извлекают. Если в шихтованном пакете статора должна быть размещена еще вторая или дополнительная группа волновых обмоток, то частично намотанный шихтованный пакет статора еще раз помещают на участок 38 вталкивания и оснащают второй или дополнительной группой волновых обмоток. В заключение снова осуществляют процесс сжатия на сжимающем участке 42, прежде чем шихтованный пакет статора будет снят на выходном участке.

Может быть целесообразным, если сформованные в формующем устройстве 24' волновые обмотки выполнены с немного более узкими лобовыми частями, чем в формующем устройстве 24, а на передающем участке 34 и на участке 38 вталкивания укладывать в шихтованный пакет статора посредством подходящих передающих инструментов попеременно сначала одну группу волновых обмоток из формующего устройства 24, а затем одну группу волновых обмоток из формующего устройства 24'. При лобовых частях разной ширины можно учесть разные радиусы волновых обмоток после их укладки в шихтованный пакет статора.

На фиг.4, 5, 6А, 6В, 6С формующее устройство 24 изображено подробнее, а на фиг.4 и 5 изображено также чеканочное устройство 28. Основными деталями формующего устройства 24 являются два непрерывно вращающихся, расположенных аксиально рядом друг с другом диска 46, 48 с выдающимися за периферийную поверхность формующими выступами 50. Диски 46, 48 взаимодействуют при непрерывном изготовлении ленты 52 волновых обмоток с проволоконаправителем, установленным непосредственно рядом с периферией дисков 46, 48 с возможностью шагового вращения вокруг горизонтальной оси. Формование подаваемой с рулона 26 обмоточной проволоки в ленту 52 волновых обмоток лучше всего видно из упрощенного схематичного изображения на фиг.6А, 6В, 6С.

В начале непрерывного процесса формования начало обмоточной проволоки 56 временно зажимают в соответствии с фиг.6А на формующем выступе 50 левого диска 46 или удерживают иным образом и укладывают в виде петли вокруг ближайшего в направлении вращения формующего выступа 50 правого диска 48. Если затем проволоконаправитель 54, который состоит из установленного с возможностью вращения держателя 55, например в виде диска или бруса, и из расположенных диаметрально напротив вблизи внешней периферии, аксиально выступающих к дискам 46, 48 поводковых цапф 58, 60, начать вращать по стрелке 62, то поводковая цапфа 58 упрется в разматываемую с рулона 26 обмоточную проволоку 56 и начнет образовывать на своей периферии петлю. Одновременно поводковая цапфа 58 направляет обмоточную проволоку также вокруг формующего выступа 50 левого диска 46, на периферийной поверхности которого ее удерживают посредством толкателя 64, расположенного в центре держателя 55 или проходящего через него без возможности вращения и выдвинутого аксиально к формующему выступу. Толкатель выполнен на своем свободном конце преимущественно с удерживающим носиком 66, который толкает проволоку достаточно далеко на формующий выступ 50. Таким образом, на изображенном на фиг.6А этапе одновременно на вышеназванном формующем выступе 50 диска 46 и на поводковой цапфе 58 образуют по одной петле. При дальнейшем вращении проволоконаправителя 54 по стрелке 62 и одновременном вращении дисков 46, 48 по стрелке 68 углы обвива обеих петель увеличиваются, как показывает промежуточный этап на фиг.6В. Здесь поводковые цапфы 58, 60 находятся приблизительно перпендикулярно друг над другом перед диском 46. Толкатель 64 отведен от диска 46, поскольку тем временем проволочная петля на выступе 50 повернутого немного дальше диска 46 держится сама.

Во избежание того, чтобы на этапе на фиг.6В обмоточная проволока 56 не упиралась в ближайший формующий выступ 50 диска 46, следующий за образующим петлю формующим выступом 50, на фиг.4 предусмотрена направляющая пластина 70, которая направляет обмоточную проволоку 56 за пределы ближайшего формующего выступа 50.

После вращения дальше проволоконаправителя 54 и достижения положения на фиг.6С непосредственно аксиально перед поводковой цапфой 58 находится формующий выступ 50 диска 48. Вращательное движение проволоконаправителя 54 кратковременно прерывают, и изображенный на фиг.4 и 7 скребок 72 аксиально снимает сидящую на поводковой цапфе 58 проволочную петлю с нее и переносит на находящийся перед ней формующий выступ 50. Одновременно или непосредственно вслед за этим толкатель 64 снова аксиально выдвигается и переталкивает проволоку 56, т.е. в направлении движения перед формующим выступом 50 диска 46, мимо которого она как раз перед этим была направлена направляющей пластиной 70, так что теперь этот формующий выступ образует следующую петлю.

После этого описанные выше процессы повторяются, если при продолжении вращения поводковая цапфа 60 попадает в положение, в котором на фиг.6А находится поводковая цапфа 58. Как видно, формующие выступы 50 расположены на обоих дисках 46, 48 в шахматном порядке по отношению друг к другу, причем измеренное на периферии промежуточное расстояние между формующим выступом 50 одного диска и непосредственно следующим формующим выступом 50 другого диска приблизительно равно диаметру обмоточной проволоки 56. Поскольку непрерывное вращательное движение дисков 46, 48 согласовано с прерванным вращательным движением проволоконаправителя 54 так, что на каждый формующий выступ 50 обоих дисков 46, 48 последовательно передается одна проволочная петля, возникает, в целом, непрерывная лента 52 волновых обмоток.

Чтобы достичь для проволоконаправителя 54 вращательного движения с кратковременными прерываниями соответственно на том этапе, на котором проволочные петли переносятся с поводковых цапф 58, 60 на формующие выступы 50 диска 48, можно использовать подходящий шаговый механизм, например в виде привода мальтийским крестом.

Разматыватель проволоки с рулона 26 содержит тормоз проволоки. Поэтому во время образования петель вокруг формующих выступов 50 обмоточная проволока 56 находится под натяжением, и уже во время укладки проволочных петель на формующие выступы 50 происходит определенное формование в виде волн или зигзагов. Натяжения обмоточной проволоки, однако, обычно не было бы достаточно, чтобы точно формовать крышеобразные лобовые части 14 с их углами и прямыми отрезками, даже если формующие выступы 50 имеют соответствующее форме лобовых частей 14 сечение. Для достижения желаемой формы лобовых частей 14 поэтому предусмотрено, что формующие выступы 50 обоих периферийных рядов на дисках 46, 48 на участке периферии, на котором ленту 52 волновых обмоток транспортируют от места петлеобразования к месту схода с дисков 46, 48, сначала увеличивают на определенное значение, которого достаточно для достижения относительно сильного, необходимого для формования обмоточной проволоки натяжения, а затем снова уменьшают. Если формующие выступы 50 расположены с предусмотренным промежуточным расстоянием на широком ролике с возможностью управляемого перемещения в осевом направлении, то ролик можно равномерно вращать вокруг прямой оси. Если же вместо одного широкого ролика используют два диска 46, 48, то формующим выступам 50 не требуется совершать относительного осевого движения, поскольку достаточно установить диски 46, 48 так, что во время вращательного движения расстояние между двумя противоположными наискось друг другу формующими выступами, несущими ленту волновых обмоток, сначала увеличивается, а затем снова уменьшается. В простейшем случае для этой цели оси вращения обоих дисков 46, 48 могут быть наклонены в сторону наружу. Тогда расстояние между обоими дисками 46, 48 и, тем самым, между противоположными наискось друг другу формующими выступами 50 вверху наибольшее, внизу наименьшее, а в месте петлеобразования приблизительно такое же, что и в месте, где лента 52 волновых обмоток сходит с дисков 46, 48. На пути от места петлеобразования к месту схода увеличивается поэтому, как желательно, промежуточное расстояние между формующими выступами 50, а затем снова уменьшается. Само собой, для дисков 46, 48 могут быть выбраны также другие опоры, создающие качательное движение дисков с названным действием.

Наконец следует заметить, что для получения крышеобразных лобовых частей 14 необязательно использовать формующие выступы 50 соответствующей формы сечения. Они могут быть также заменены, например, тремя штифтами каждый, которые сидят в тех местах, где находятся внешние сбоку углы формующих выступов 50. Изготовление штифтов более дешевое, чем изготовление формующих выступов 50.

Понятно, что формующие выступы 50 вместо крышеобразного сечения могут иметь другую подходящую для лобовых частей форму. То же относится к расположению альтернативно используемых штифтов.

В месте, приблизительно противоположном месту петлеобразования, периферии дисков 46, 48 расположенная в промежутке между дисками 46, 48 отклоняющая пластина может заботиться о том, чтобы лента 52 волновых обмоток надежно отделялась от формующих выступов 50 и сначала образовывала свободно свисающую петлю 74, прежде чем лента 52 волновых обмоток будет захвачена приводимым в бесконечное вращение транспортным ремнем 78 и транспортирована к чеканочному устройству 28. Свободно свисающая петля 74 изменяется во время работы по своей длине и образует буферный накопитель, который компенсирует неравномерную вследствие остановок транспортного ремня 78 скорость разматывания относительно равномерной транспортной скорости дисков 46, 48. Петля 74 может, при необходимости, поддерживаться упруго податливой под весовой нагрузкой гибкой направляющей 80 для предотвращения слишком большого удлинения ленты 52 волновых обмоток вследствие собственного веса.

Чеканочный участок 28 выполняет функцию деформации лобовых частей 14 перпендикулярно плоскости ленты 52 волновых обмоток так, чтобы перекрывающиеся в смонтированном состоянии в шихтованном пакете статора лобовые части не мешали, а волновые обмотки 10 одного и того же слоя проволоки, например радиально внешнего слоя, можно было поместить максимально без напряжений в их соответствующее положение в пазах статора, так что перекрещивающиеся в процессе укладки лобовые части должны быть прижаты друг к другу настолько сильно, что они деформируются, а перемычки волновых обмоток могут занимать свое предусмотренное положение в пазах статора.

В соответствии с поставленной задачей пуансоны 82 и матрицы 84 рассчитаны и выполнены так, что в каждом процессе чеканки одна или несколько лобовых частей 14 сообща или частично могут быть выдавлены вверх или вниз относительно главной плоскости ленты 52 волновых обмоток. Таким образом, с достаточным числом пуансонов все лобовые части 14 одной волновой обмотки 10 можно формовать одновременно за один ход. В качестве альтернативы существует возможность формования лобовых частей 14 одной волновой обмотки 10 меньшим числом пуансонов 82 за несколько ходов. Обычно во время формования транспортный ремень 76 задерживают, причем в этот отрезок времени диски 46, 48 транспортируют полученную ленту 52 волновых обмоток в служащую в качестве буферного накопителя свободную петлю 74. Если желательна высокая производительность, то пуансоны 82 и матрицы 84 в сочетании с более длинным транспортным ремнем 76 могут эксплуатироваться также консольно, так что они в процессе формования перемещаются со скоростью транспортного ремня 76 параллельно ему. При таком принципе работы свободно свисающая петля 74 не требуется.

В чеканочном устройстве 28 рядом с пуансонами 82 расположены режущие инструменты (не показаны), которые разрезают ленту 52 волновых обмоток в заданных местах для получения волновых обмоток 10 определенной длины. Концы проволоки отрезанных волновых обмоток с помощью захватов (не показаны) вытягивают в изображенные на фиг.1 и 2 присоединительные концы 16. Кроме того, в чеканочном устройстве 28 или на дополнительном формующем участке перемычки 12 изготовленных из круглой проволоки волновых обмоток могут быть деформированы в прямоугольное сечение.

К чеканочному устройству 28 примыкает, при необходимости, еще дополнительный рабочий участок, на котором механическим путем или от руки длинную волновую обмотку 10 складывают на саму себя таким образом, что возникает распределенная волновая обмотка половины длины. В качестве альтернативы также две волновые обмотки 10 могут быть уложены друг над другом в одну распределенную волновую обмотку и электрически соединены между собой на одном конце. Далее существует также возможность перекрещивания в определенных местах двух или более волновых обмоток, которые должны лежать рядом друг с другом в разных пазах, так, что на одной части своей длины одна волновая обмотка лежит под другой волновой обмоткой, а на другой части своей длины - над ней.

Во время следующей операции формованные описанным выше образом волновые обмотки 10 на обозначенном на фиг.3 позицией 30 загрузочном участке укладывают в поперечные пазы изображенного на фиг.1, 2, 8, 9 стержнеобразного приемника 22. Для этой цели бесконечный транспортный ремень по типу транспортного ремня 76 последовательно транспортирует несколько волновых обмоток 10, лобовые части 14 которых направляются при этом в изображенных на фиг.1 направляющих шинах 86, в соответственно заданное положение над или под определенными поперечными пазами стержнеобразного приемника 22. Затем волновые обмотки 10 посредством приподнятия или опускания направляющих шин 86 или в качестве альтернативы посредством приподнятия или опускания стержнеобразного приемника 22 укладывают в его поперечные пазы. Само собой, существует также возможность укладки волновых обмоток 10 сверху в пазы стержнеобразного приемника 22, а затем его переворачивания вместе с уложенными волновыми обмотками, чтобы привести его в положение на фиг.8.

На фиг.8 изображена передача волновых обмоток со стержнеобразного приемника в роторный магазин или роторообразный передающий инструмент 88 с открытыми радиально наружу пазами 89. Этот процесс происходит на обозначенном на фиг.3 позицией 34 передающем участке. Вместо передающего инструмента 88 там может находиться также шихтованный пакет ротора или статора с открытыми радиально наружу пазами.

На фиг.8 для процесса передачи стержнеобразный приемник 22 ориентируют тангенциально по отношению к роторообразному передающему инструменту 88 или к находящемуся в этом месте шихтованному пакету ротора или статора, причем пазы стержнеобразного приемника 22 и пазы 89 роторообразного передающего инструмента 88 направлены своими отверстиями навстречу друг другу. Кроме того, расстояние между пазами и относительное движение приемника 22 и передающего инструмента 88 согласованы между собой так, что в месте тангенциального касания оба противоположных паза совпадают между собой. В примере выполнения на фиг.8 передающий инструмент 88 в процессе передачи совершает вращательное движение против часовой стрелки вокруг неподвижной оси, тогда как одновременно стержнеобразный приемник 22 смещается прямолинейно справа налево с окружной скоростью передающего инструмента 88. В то время как происходят эти координированные движения, два U-образных при виде сверху направляющих органа 90, 92 вталкивают удерживаемые, при необходимости, до сих пор направляющими шинами в соответствии с направляющими шинами 86 в пазах приемника 22 волновые обмотки 10 в зоне точки тангенциального касания и в лежащей за ней в направлении движения зоне из пазов приемника 22 в соответственно противоположные пазы передающего инструмента 88. Поскольку стержнеобразный приемник 22 на фиг.1, 2, 9 уже длины перемычек 12 волновых обмоток 10, U-образные направляющие органы 90, 92 могут с обеих сторон рядом со стержнеобразным приемником 22 воздействовать на внешние участки перемычек 12 и лобовые части 14, чтобы последовательно вытолкнуть перемычки из пазов приемника 22 и втолкнуть в пазы передающего инструмента 88.

Вместо двух направляющих органов 90, 92 может найти применение также один больший направляющий орган. В качестве альтернативы существует возможность предусмотреть приводимые в действие механически толкатели или сдвигающие устройства, которые за один или два хода вталкивают удерживаемые в пазу приемника 11 перемычки в противоположный паз передающего инструмента 88.

Изображенное на фиг.8 тангенциальное расположение прямолинейного стержнеобразного приемника 22 по отношению к роторообразному передающему инструменту 88 использует для процесса передачи очень простые приводы движения. Если имеет место готовность к отказу от этого, то, согласно изобретению, можно использовать также стержнеобразный приемник 22, искривленный в сравнении с фиг.8 с определенным радиусом вверх или вниз, поскольку и в этом случае в точке касания передающего инструмента 88 имеет место, в основном, тангенциальная ориентация и относительное движение. Во всех случаях можно, пока соответственно другая деталь неподвижна, направлять либо передающий инструмент 88, либо стержнеобразный приемник 22 в комбинированном движении с возможностью возникновения движения обката, обеспечивающего передачу волновых обмоток.

Сколько волновых обмоток за одну операцию передавать со стержнеобразного приемника 22 на передающий инструмент 88 и с него на шихтованный пакет статора или ротора с открытыми радиально внутрь пазами, зависит от каждого отдельного случая. Обычно можно обойтись двумя процессами передачи.

На фиг.10 и 11 изображено частичное сечение соответственно роторного магазина и передающего инструмента 88 в увеличенном масштабе, а также его продольный разрез во время радиальной укладки волновых обмоток 10 в открытые радиально внутрь пазы 18 шихтованного пакета 20 статора. Для этого процесса передачи шихтованный пакет 20 статора аксиально устанавливают на передающий инструмент 88 или последний вводят в отверстие пакета 20 в таком положении вращения, что открытые радиально внутрь пазы 18 совпадают с открытыми радиально наружу пазами передающего инструмента 88. Затем расположенные в пазах последнего волновые обмотки посредством расположенных радиально дальше внутри в тех же пазах пластинчатых сдвигающих устройств 94 выталкивают радиально наружу в пазы 18 шихтованного пакета 20 статора. На фиг.10 в качестве примера изображен паз 18, в который уже во время прежнего процесса передачи вытолкнули четыре слоя проволоки волновых обмоток, тогда как четыре других слоя проволоки волновых обмоток еще расположены в соответствующем пазу 89 передающего инструмента 88 и во время следующего процесса передачи должны быть вытолкнуты посредством соответствующего сдвигающего устройства 94 радиально наружу в совпадающий паз статора. Другой, прямоугольный в сечении паз статора уже полностью заполнен восемью слоями проволоки подходящих по сечению волновых обмоток.

Существуют различные возможности радиального выдвигания и отвода назад сдвигающих устройств 94 посредством силовых цилиндров или винтовых зубчатых передач. Простой пример выполнения изображен на фиг.11. Здесь имеются пластинчатые сдвигающие устройства 94, которые установлены в открытых радиально наружу пазах передающего инструмента 88 с возможностью радиального перемещения, однако фиксированы аксиально. Для их радиального перемещения силовой цилиндр или иной привод смещает центральную приводную штангу 96, на которой прочно закреплены конические или клиновые диски 98, проходящие наискось к продольной оси передняя и задняя клиновые поверхности которых входят в соответственно косо расположенные выемки пластинчатых сдвигающих устройств 94. Таким образом, движение приводной штанги 96 на фиг.11 вверх приводит к радиальному расхождению сдвигающих устройств 94 и за счет этого к выталкиванию расположенных в пазах 89 передающего инструмента 88 волновых обмоток в пазы 18 статора. За счет отвода приводной штанги 96 вниз движки 94 после процесса передачи снова отводятся радиально внутрь.

В качестве альтернативы дискам 46, 48 формующее устройство для лентообразных волновых обмоток 10 может быть образовано также штангами, соответствующими дискам бесконечно большого диаметра, с размещенными на них формующими выступами 50 или аналогично упомянутому ролику - штангой с двумя рядами поперечно-подвижных формующих выступов 50 во взаимодействии с проволоконаправителем 54. У этой формы выполнения все остальные, описанные выше детали и мероприятия могут быть оставлены без изменений или по смыслу заимствованы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБМОТКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2369952C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАТОРНОЙ ИЛИ РОТОРНОЙ ОБМОТКИ, А ТАКЖЕ СООТВЕТСТВЕННО ИЗГОТОВЛЕННАЯ СТАТОРНАЯ ИЛИ РОТОРНАЯ ОБМОТКА | 2005 |

|

RU2339146C1 |

| СПОСОБ И УСТРОЙСТВО НАМОТКИ ОБМОТКИ НА ШИХТОВАННЫЙ ПАКЕТ ДЛЯ ЭЛЕКТРОДВИГАТЕЛЯ | 2012 |

|

RU2631337C2 |

| ДИНАМОЭЛЕКТРИЧЕСКАЯ МАШИНА | 2009 |

|

RU2524170C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАСПРЕДЕЛЕННОЙ ВОЛНОВОЙ ОБМОТКИ | 1998 |

|

RU2235406C2 |

| СПОСОБ УКЛАДКИ ВОЛНОВОЙ ОБМОТКИ В СТАТОР МНОГОФАЗНОЙ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И ОТНОСЯЩИЙСЯ К НЕЙ СТАТОР | 2005 |

|

RU2341861C2 |

| ЯВНОПОЛЮСНЫЙ КОЛЛЕКТОРНЫЙ ЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ | 2010 |

|

RU2414796C1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| ТОРЦЕВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2003 |

|

RU2246167C1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ОБРАЩЕННЫЙ ВЕТРОГЕНЕРАТОР | 2006 |

|

RU2331792C2 |

Изобретение относится к области электротехники, а именно к технологии изготовления электрических машин, и касается способов формования и укладки волновых обмоток соединенными посредством их лобовых частей перемычками в шихтованные пакеты роторов или статоров электрических машин. Сущность изобретения состоит в том, что при формовании и укладке волновых обмоток соединенными посредством крышеобразных лобовых частей перемычками в шихтованные пакеты роторов или статоров электрических машин за одну операцию несколько волновых обмоток (10) с определенным числом волн помещают в стержнеобразный приемник (22) и вместе с ним, в основном, тангенциально подводят к шихтованному пакету ротора с открытыми радиально наружу пазами и при вращательном движении шихтованного пакета ротора и при соответствующем его окружной скорости, в основном тангенциальном относительном движении лентообразных волновых обмоток (10) вталкивают их перемычки (12) в пазы шихтованного пакета ротора. Причем, согласно предложенному способу, волновые обмотки (10) отрезают от непрерывно формуемой ленты (52) волновых обмоток и перед их укладкой в стержнеобразный приемник (22) одну половину крыши крышеобразных лобовых частей (14), по меньшей мере, частично посредством пластической деформации выдавливают из плоскости примыкающих к лобовым частям (14) перемычек (12), при этом перемычки (12) волновых обмоток (10), которые размещены в стержнеобразном приемнике (22), выборочно вдавливают в открытые радиально наружно пазы (89) шихтованного пакета статора или роторообразного передающего инструмента (88). Предложено также устройство для осуществления данного способа. Технический результат - упрощение способа укладки волновых обмоток в шихтованные пакеты роторов или статоров электрических машин. 2 н. и 30 з.п. ф-лы, 13 ил.

| GB 2052884 А, 28.01.1981 | |||

| Способ изготовления обмотки полого цилиндрического якоря электрической машины | 1985 |

|

SU1300600A1 |

| СТАНОК ДЛЯ ФОРМОВАНИЯ КАТУШЕК ВОЛНОВОЙ ОБМОТКИ | 1992 |

|

RU2038676C1 |

| ЕР 1120881 А2, 01.08.2001 | |||

| US 4864715 А, 12.09.1989 | |||

| US 5881778 А, 16.03.1999 | |||

| Канатный грейфер | 1976 |

|

SU604797A1 |

| Рукавный фильтр | 1981 |

|

SU1012951A1 |

Авторы

Даты

2009-01-20—Публикация

2004-06-26—Подача