Изобретение относится к области электротехники, а именно к двигателям с усовершенствованной обмоткой возбуждения на статоре, и может быть использовано в конструкции электрических машин.

Известен способ изготовления волновой распределенной обмотки статора генератора [http://www.opel.auto.ru/info/al-shl.html], при котором лобовые соединения между сторонами секции (или полусекции) располагают поочередно то с одной, то с другой стороны пакета статора, при этом секцию разбивают на две полусекции, исходящие из одного паза, причем одна полусекция исходит влево, другая направо таким образом, что расстояние между сторонами секции (или полусекции) каждой обмотки фазы составляет 3 пазовых деления, т.е. если одну сторону секцию обмотки укладывают в паз, условно принятый за первый, то вторую сторону укладывают в четвертый паз. Затем закрепляют обмотку в пазу статора пазовым клином из изоляционного материала. После укладки обмотки производят пропитку статора лаком.

Известен процесс изготовления секций двухслойной обмотки статора [http://www.induction.ru/books/book216/book216p28.htm], который состоит из следующих операций: намотка лодочки; пропитка лодочки; растяжка лодочки; выгиб (рихтовка) лобовой части и головки; опрессовка прямой части; изолировка секции. Намотку лодочки производят на шаблонах (из стали, твердого дерева, фибры). После изготовления шаблонной обмотки производится ее укладка в пазы статора.

Недостатками данного способа являются увеличение длительности процесса изготовления обмотки статора, а также количество расходуемого материала для ее изготовления ввиду наличия большого количества соединительных элементов обмотки.

Известен способ и устройство для формования волновых обмоток шихтованных пакетов роторов и статоров электрических машин [Заявка на изобретение РФ №2006102385 от 27.08.2006], при котором волновые обмотки изготавливают путем намотки из прямоугольной или круглой в сечении обмоточной проволоки, которую в процессе формования укладывают с помощью проволоконаправителя попеременно вокруг внешних боковых поверхностей формующих выступов, расположенных на периферии приводимого во вращение формующего элемента, укладывают в открытые радиально наружу пазы шихтованного пакета ротора или статора или роторообразного передающего инструмента и, при необходимости, выталкивают из пазов роторообразного передающего инструмента в открытые радиально внутрь пазы шихтованного пакета ротора или статора.

Недостатком этого известного способа является увеличение длительности и трудоемкости изготовления обмотки статора ввиду необходимости наличия сложного оборудования для ее изготовления.

Наиболее близким к заявляемому изобретению по технической сущности, назначению и достигаемому результату является способ изготовления высоковольтных катушек электрических машин [Патент на изобретение РФ №2169980 С1 от 27.06.2001], заключающийся в том, что вначале выполняют формовку катушек на шаблоне, затем осуществляют набор катушек в обмотки, после чего укладывают обмотки в сердечник статора, а затем последовательно соединяют обмотки. В этом известном способе для изготовления заготовок катушек наматывают кольцевые заготовки из провода с одновременным наложением дополнительной витковой изоляции на шаблон "лодочку", растягивают (разводят) в катушки, рихтуют лобовые части нижней и верхней пазовых частей, укладывают в сердечник статора.

Недостатком прототипа является сложность технологии изготовления обмотки статора ввиду необходимости выполнения операции разводки пазовых частей катушки с использованием сложного оборудования (станка) и операции доводки формы катушки на макете «лодочка». Сложность технологии изготовления также обоснована необходимостью выполнения большого числа соединительных шин обмотки статора.

Еще одним недостатком является сложность выполнения изоляции катушек статора ввиду возможности нарушения изоляции катушек обмотки из-за деформации при выполнении операции доводки формы катушек на макете «лодочка», а также при выполнении операции разводки пазовых частей катушек.

В основу изобретения поставлена задача упрощения технологии изготовления обмотки статора, а также упрощения выполнения изоляции катушек.

Поставленная задача решается тем, что способ изготовления многослойной обмотки статора электрической машины заключается в том, что вначале выполняют формовку катушек на шаблоне, затем осуществляют набор катушек в обмотки, после чего укладывают обмотки в сердечник статора, а затем последовательно соединяют обмотки. Согласно заявляемому изобретению в качестве катушек используют шаблонные одновитковые катушки, которые затем последовательно соединяют в волновые обмотки, после чего полученные волновые обмотки укладывают друг на друга и соединяют последовательно в многослойную обмотку.

В одном из вариантов изобретения шаблонные катушки соединяют в волновые обмотки при помощи гильз.

Возможно осуществление способа, при котором каждый волновой обход волновой обмотки начинают и заканчивают в одном и том же пазу, а каждый следующий волновой обход начинают и заканчивают в соседнем пазу таким образом, что конец каждого предыдущего и начало каждого следующего волновых обходов размещают относительно друг друга на расстоянии межпазного деления.

В другом варианте выполнения способа шаблонные катушки соединяют в волновые обмотки при помощи гильз, имеющих сечение прямоугольной либо круглой формы, после чего конец каждой предыдущей катушки закрепляют в гильзе с одной стороны, а начало следующей катушки закрепляют с другой стороны гильзы.

В другом варианте изобретения операцию последовательного соединения волновых обмоток выполняют в два приема таким образом, что вначале последовательно соединяют группы катушек всех волновых обмоток, образующих одну полярность, после чего последовательно соединяют группы катушек всех волновых обмоток, имеющих противоположную полярность, а затем обе объединенные группы катушек соединяют шиной перемены полярности.

В заявляемом изобретении достигается задача упрощения технологии изготовления благодаря тому, что для изготовления обмотки в изобретении в качестве заготовок катушек используют одновитковые шаблонные катушки, которые затем последовательно соединяют в волновые обмотки. В отличие от прототипа, в изобретении исключается необходимость выполнения операции намотки «лодочки» и операции разводки пазовых частей катушек. Следовательно, упрощается технология изготовления обмотки за счет того, что не требуется шаблон-лодочка для намотки заготовок катушки, а также не требуется наличие сложного оборудования, такого как станок для растяжки катушек. Благодаря этому сокращается время изготовления элементов обмотки статора и статора в целом, повышается его технологичность.

Задача упрощения выполнения изоляции катушек при изготовлении обмотки статора достигается благодаря тому, что в качестве заготовок катушек в заявляемом способе используют шаблонные одновитковые катушки, не требующие операции разводки пазовых частей и доводки на макете. Таким образом исключается возможность деформации катушек при их изготовлении и, следовательно, возможность нарушения изоляционного слоя катушки. Кроме того, необходимость применения заявляемого способа изготовления многослойной обмотки статора обусловлена режимом эксплуатации электрической машины при питании ее от преобразователя частоты. Несинусоидальность подводимого напряжения последнего требует гарантированной изолировки витков во избежание возможных пробоев в момент перехода напряжения от одного полупериода к другому. Это явление особенно актуально в высоковольтных асинхронных машинах.

В многовитковых катушках, которые используют в прототипе, собственная изоляция проводов претерпевает механическое воздействие в процессе операций формовки: намотка на «лодочку», растяжка пазовых частей на станке, доводка формы на макете. Кроме того, изолировка каждого витка затруднена.

В силу вышеуказанных причин, в данных условиях для решения возникших задач наиболее приемлемым является применение при изготовлении обмотки статора шаблонных одновитковых катушек волновой обмотки, наиболее технологичных в производстве и удовлетворяющих условиям эксплуатации.

Кроме того, в заявляемом способе сокращается время, необходимое для выполнения межкатушечных соединений обмотки статора, так как уменьшается количество соединительных шин, соединяющих между собой катушечные группы обмотки статора. Количество межкатушечных соединений при монтаже схемы электрической двухслойной волновой обмотки в заявляемом изобретении составляет

а в двухслойной обмотке, которую согласно прототипу изготавливают в виде петлевой обмотки

где m - число фаз;

2р - число полюсов.

В случае размещения нескольких двухслойных волновых обмоток при их последовательном соединении «в звезду» количество межкатушечных соединений остается неизменным, то есть определяется в соответствии с (1) и не зависит от числа полюсов, в то время как в петлевой обмотке последовательное соединение нескольких обмоток ведет к увеличений межкатушечных соединений в соответствии с (2).

При этом соответственно сокращается время, необходимое для выполнения этих соединений, так как катушки соединяют в волновые обмотки при помощи гильз.

Заявляемое изобретение поясняется чертежами,

где на фиг.1 показан продольный разрез статора электрической машины, в пазах которого размещена многослойная обмотка, состоящая из трех двухслойных волновых обмоток;

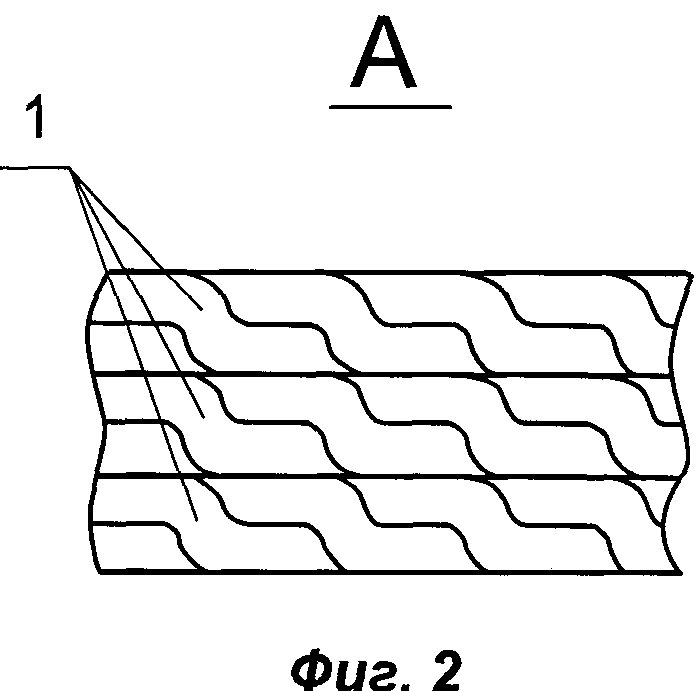

на фиг.2 показано размещение головок лобовых частей катушек с торца;

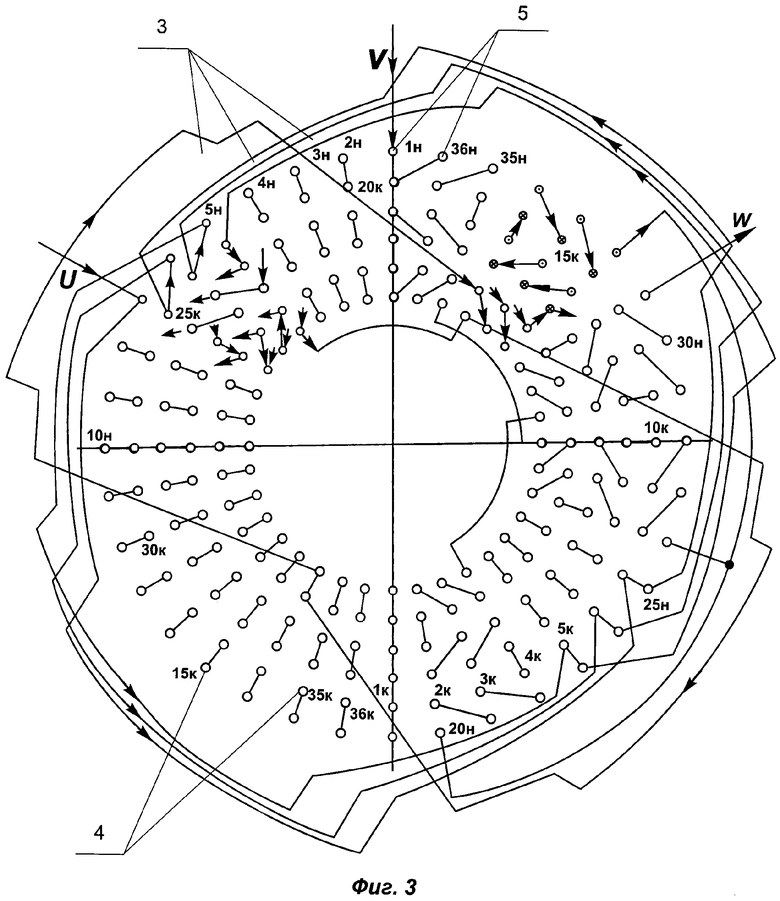

на фиг.3 показан пример выполнения соединения многослойной обмотки «в звезду». Стрелками "→" показано направление тока, а фазы обозначены как «U», «V», «W».

Способ осуществляют следующим образом.

Перед укладкой нескольких двухслойных волновых обмоток 1 в пазы статора электрической машины 2 (см. фиг.1 и 2) вначале изготавливают шаблонные одновитковые катушки из провода прямоугольного сечения путем формирования на макете, например макете типа «горбыль». Для этого выполняют всего один виток на макете. При этом выдерживается угол между пазовыми частями катушки 3, за счет чего исключается операция растяжки катушки, так как форма катушки уже заложена в макете. Затем формуют и закрепляют на формовочном шаблоне головку катушки. Далее выгибают и закрепляют лобовые части, соединяющие пазовые части катушек 3. После этого закрепляют пазовые части и выгибают противоположные лобовые части и выводные концы катушек 3. После выполнения операций изолировки и опрессовки пазовых частей переходят к операции соединения катушек 3 в волновые обмотки 1. Для последовательного соединения катушек 3 выводной конец 4 каждой предыдущей катушки 3 закрепляют в гильзе с одной стороны, а начало 5 следующей катушки закрепляют с другой стороны гильзы (см. фиг.3). Затем полученные волновые обмотки 1 укладывают друг на друга таким образом, что каждый волновой обход волновой обмотки 1 начинают и заканчивают в одном и том же пазу, а каждый следующий волновой обход начинают и заканчивают в соседнем пазу. При этом выводной конец каждого предыдущего 4 и начало каждого следующего 5 волновых обходов размещают друг относительно друга на расстоянии межпазного деления. Поскольку конец предыдущего 4 и начало следующего 5 волновых обходов отстоят друг от друга на расстоянии межпазного деления, для их соединения требуется «скошенная гильза». Чтобы избежать изготовления скошенных гильз» и обойтись одним типом гильз (вышеуказанным), длины выводных лобовых частей откорректированы таким образом, чтобы межпазное расстояние обратилось в ноль. Далее выполняют операцию последовательного соединения волновых обмоток 1 в два приема. Вначале последовательно соединяют группы катушек всех волновых обмоток 1, образующих одну полярность, после чего последовательно соединяют группы катушек 3 всех волновых обмоток 1, имеющих противоположную полярность, а затем обе объединенные группы катушек 3 соединяют шиной перемены полярности. Так выглядит структура каждой фазы. В каждой фазе - одна шина перемены полярности, их общее количество равно числу фаз. После этого полученные волновые обмотки 1 укладывают друг на друга и соединяют последовательно в многослойную обмотку. При соединении такой многослойной обмотки «в звезду» концы фаз объединяют одной общей шиной.

Таким образом, в заявляемом изобретении обеспечивается упрощение технологии изготовления обмотки статора, а также упрощение выполнения изоляции катушек при изготовлении обмотки статора. Заявленный способ изготовления обмотки статора электрической машины позволяет получить нужную геометрическую форму и точные размеры обмотки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления одновитковых катушек волновой двухслойной обмотки электрических машин | 1985 |

|

SU1403257A1 |

| Способ изготовления катушек электрических машин | 1977 |

|

SU731518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОВИТКОВОЙ ЖЕСТКОЙ ШАБЛОННОЙ ПЕТЛЕВОЙ КАТУШКИ ДВУХСЛОЙНОЙ ОБМОТКИ СТАТОРА | 2012 |

|

RU2529012C2 |

| Способ формирования жестких секций обмотки статора | 1991 |

|

SU1791911A1 |

| Способ Шкилько изготовления обмотки статора электрической машины | 1989 |

|

SU1791913A1 |

| ОБМОТКА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С КОРОТКИМ ВЫЛЕТОМ ЛОБОВЫХ ЧАСТЕЙ | 2003 |

|

RU2310965C2 |

| ЛОБОВАЯ ЧАСТЬ ОДНОВИТКОВОЙ КАТУШКИ ДВУХСЛОЙНЫХ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1994 |

|

RU2123226C1 |

| Способ изготовления и укладки обмотки в пазы магнитопровода электрической машины | 1981 |

|

SU989690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА КРУПНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2169981C1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

Изобретение относится к области электротехники, а именно к двигателям с усовершенствованной обмоткой возбуждения на статоре. Способ изготовления многослойной обмотки статора электрической машины заключается в том, что вначале выполняют формовку катушек на шаблоне, затем осуществляют набор катушек в обмотки, после чего укладывают обмотки в сердечник статора, а затем последовательно соединяют обмотки. В качестве катушек используют шаблонные одновитковые катушки, которые затем последовательно соединяют в волновые обмотки, после чего полученные волновые обмотки укладывают друг на друга и соединяют последовательно в многослойную обмотку. Технический результат, достигаемый настоящим изобретением, - обеспечение упрощения технологии изготовления обмотки статора, упрощение выполнения изоляции катушек при изготовлении обмотки статора, а также получение нужной геометрической формы и точных размеров обмотки. 4 з.п. ф-лы, 3 ил.

1. Способ изготовления многослойной обмотки статора электрической машины, при котором вначале выполняют формовку катушек на шаблоне, затем осуществляют набор катушек в обмотки, после чего укладывают обмотки в сердечник статора, а затем последовательно соединяют обмотки, отличающийся тем, что в качестве катушек используют шаблонные одновитковые катушки, которые затем последовательно соединяют в волновые обмотки, после чего полученные волновые обмотки укладывают друг на друга и соединяют последовательно в многослойную обмотку.

2. Способ по п.1, отличающийся тем, что шаблонные одновитковые катушки соединяют в волновые обмотки при помощи гильз.

3. Способ по п.1 или 2, отличающийся тем, что каждый волновой обход волновой обмотки начинают и заканчивают в одном и том же пазу, а каждый следующий волновой обход начинают и заканчивают в соседнем пазу таким образом, что конец каждого предыдущего и начало каждого следующего волновых обходов размещают друг относительно друга на расстоянии межпазного деления.

4. Способ по п.2, отличающийся тем, что шаблонные катушки соединяют в волновые обмотки при помощи гильз, имеющих сечение прямоугольной либо круглой формы, после чего конец каждой предыдущей катушки закрепляют в гильзе с одной стороны, а начало следующей катушки закрепляют с другой стороны гильзы.

5. Способ по п.1 или 2, отличающийся тем, что операцию последовательного соединения волновых обмоток выполняют в два приема таким образом, что вначале последовательно соединяют группы катушек всех волновых обмоток, образующих одну полярность, после чего последовательно соединяют группы катушек всех волновых обмоток, имеющих противоположную полярность, а затем обе объединенные группы катушек соединяют шиной перемены полярности.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ КАТУШЕК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2169980C1 |

| RU 2006102385 A, 27.08.2006 | |||

| Способ изготовления волновой обмотки для машин многофазного переменного тока | 1929 |

|

SU20198A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОЙ ОБМОТКИ ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2233530C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАСПРЕДЕЛЕННОЙ ВОЛНОВОЙ ОБМОТКИ | 1998 |

|

RU2235406C2 |

| Способ изготовления волновой обмотки дискового якоря электрической машины | 1985 |

|

SU1309193A1 |

| Станок для намотки волновых обмоток статоров электрических машин | 1989 |

|

SU1791914A1 |

| US 6223784 B1, 01.05.2001 | |||

| JP 2000139051 A, 16.05.2000 | |||

| US 7185414 A, 30.12.2004 | |||

| DE 4300764 A1, 21.07.1994 | |||

| Способ получения фторидов редких земель из ловчоррита | 1936 |

|

SU52809A1 |

Авторы

Даты

2009-10-10—Публикация

2008-06-16—Подача