Изобретение относится к деревообрабатывающей промышленности и может быть использовано для раскроя ленты лущеного шпона на форматные листы и укладки их в стопу.

Известна машина для деления полос шпона на отрезки и укладки их в стопу /см. авт. свид. СССР №518352, кл. В27L 5/08, 1976 г./, содержащая приемный транспортер, устройство для рубки шпона, транспортер подачи шпона к укладчику, вакуумный укладчик, под которым смонтирован стол для формирования стопы листов шпона.

Недостатком известной конструкции является низкая производительность вследствие циклической работы и недостаточная конструктивная проработка механизмов машины.

Наиболее близким прототипом является известная линия для транспортировки лущеного шпона, рубки и укладки листов в стопу мод. ЛШЗм, представленная на выставке «Лестехпродукция» /декабрь 2001 г. г.Москва/, разработанная в лаборатории механизации и автоматизации ЦНИИфанеры /г.Санкт-Петербург/. Линия содержит установленные на рамах в технологической последовательности приемный и подающий транспортеры с механизмом прижима, устройство для рубки шпона, транспортер приема и подачи листов шпона с отсекателем и вакуумный укладчик, под которым смонтированы платформы для стопы шпона.

Недостатками известной конструкции являются жесткие конструкции сварных рам, затрудняющие процессы пусконаладочных и ремонтных работ, а также наличие жестких переходов между приемным и подающим транспортерами, имеющими разные линейные скорости. Кроме того, жесткое закрепление прижимного механизма на П-образном поворотном рычаге не позволяет строго горизонтально выставить соответствующую ветвь прижимного ремня, который в прототипе является круглым или клиновым, имеет тенденцию к скручиванию. Жесткий скребковый отсекатель, взаимодействующий с нижним валком устройства для рубки шпона, не обеспечивает качественной подачи листа шпона на транспортер приема и подачи к вакуумному укладчику.

Задачей создания новой конструкции линии для транспортировки лущеного шпона, рубки и укладки листов в стопу было по-новому решить конструкцию несущих рам, обеспечивающих без разработки специальных фундаментов монтаж технологического оборудования и механизмов с регулировкой по горизонтали и вертикали. Это позволит использовать линию для любых типов лущильных станков. Дополнительно задачей ставилось исключить жесткие переходы между транспортерами, имеющими разные линейные скорости, а прижимной механизм создать с ремнями, аналогичными транспортерным, причем позволяющими их быструю замену. Предложить отсекатель, исключающий попадание щепы и шпона в зазор между ним и валком устройства для рубки.

Поставленная задача решается тем, что в линии для транспортировки лущеного шпона, рубки и укладки листов в стопу, включающей установленные на рамах в технологической последовательности приемный и подающий транспортеры с механизмом прижима, устройство для рубки шпона, транспортер приема и подачи шпона с отсекателем и вакуумный укладчик, под которым смонтированы платформы для стопы шпона, по-новому решаются несущие конструкции рам. Рамы собираются из стоек, продольных и поперечных перекладин, скрепляемых между собой с помощью унифицированных кронштейнов с взаимно перпендикулярными П-образными посадочными гнездами. Аналогичные кронштейны используются и для монтажа на рамах механизмов линии. Приемный и подающий транспортеры соединены общим валом, который для подающего транспортера является приводным, а для приемного транспортера - холостым, так как его шкивы установлены на валу в подшипниках качения и расположены между ведущими шкивами подающего транспортера. В механизме прижима шкивы смонтированы на щеках, установленных на кронштейнах с возможностью поворота вверх и вниз. Кронштейны имеют регулировку и подвижны по перекладине П-образного рычага. Отсекатель листов шпона от нижнего валка механизма рубки выполнен в виде валка со щетками и возможностью регулировки зазора между валками. Кроме того, целесообразно на линии установить два приемных транспортера и смонтировать их один под другим, а механизм прижима снабдить плоскими вулканизированными в кольцо ремнями. Щетки на валке отсекателя целесообразно выполнить из лавсана и закрепить их вдоль образующей валка.

Отличительной особенностью заявленной линии от прототипа является рама, собранная из стоек, продольных и поперечных перекладин, соединенных между собой с помощью кронштейнов, в которых выполнены взаимно перпендикулярные П-образные посадочные гнезда. Другой отличительной особенностью является ликвидация жестких опор для транспортируемой ленты шпона при ее переходе с приемного на подающий транспортер. Это решается тем, что на приводном валу приемного транспортера между его шкивами установлены холостые шкивы подающего транспортера, и ленты этих транспортеров в зоне перехода образуют общую рабочую поверхность. В механизме прижима по-новому установлены шкивы, что позволяет быстро заменять плоские вулканизированные в кольцо ремни транспортерной ленты. В предлагаемой линии жесткий скребковый отсекатель листов шпона, взаимодействующий с нижним валком устройства для рубки, заменен на валок, образующая поверхность которого снабжена лавсановыми щетками, а зазор между валками регулируется. Линия может функционировать как с одним приемным транспортером, так и с двумя, смонтированными один под другим, что способствует повышению производительности.

Из анализа известной прогрессивной техники в области лущения шпона можно отметить линию лущения, рубки и укладки шпона фирмы «RAUTE» /Финляндия/, в которой так же, как и в прототипе, несмотря на высокую производительность, присутствуют те же конструктивные недостатки.

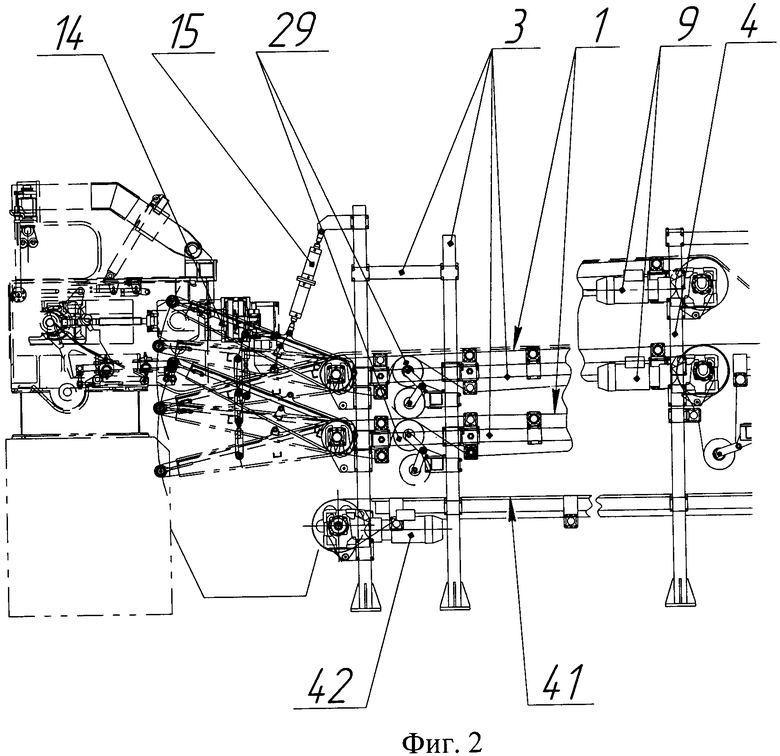

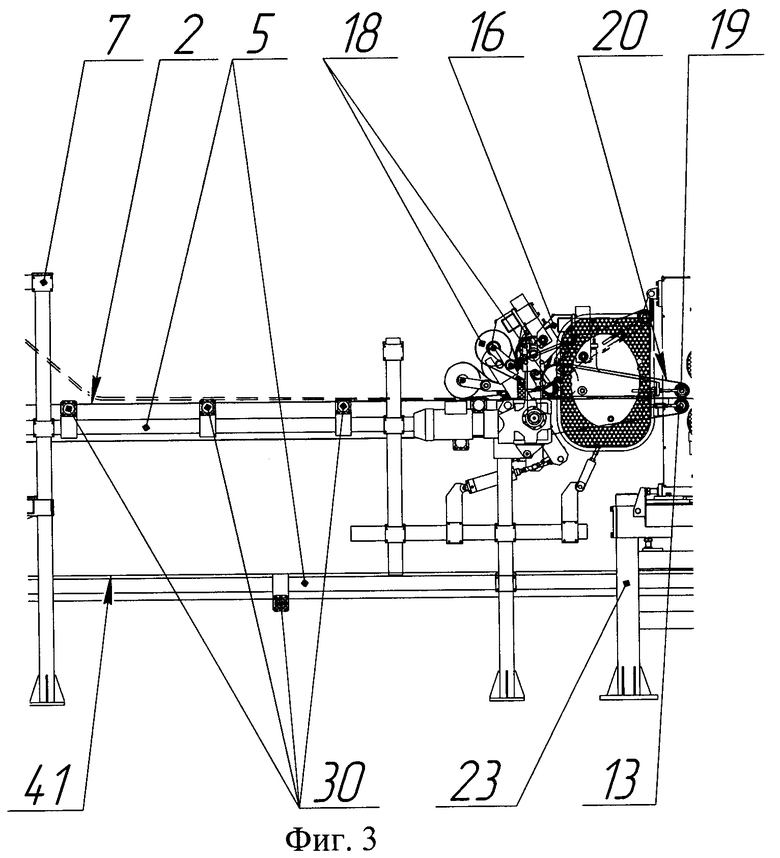

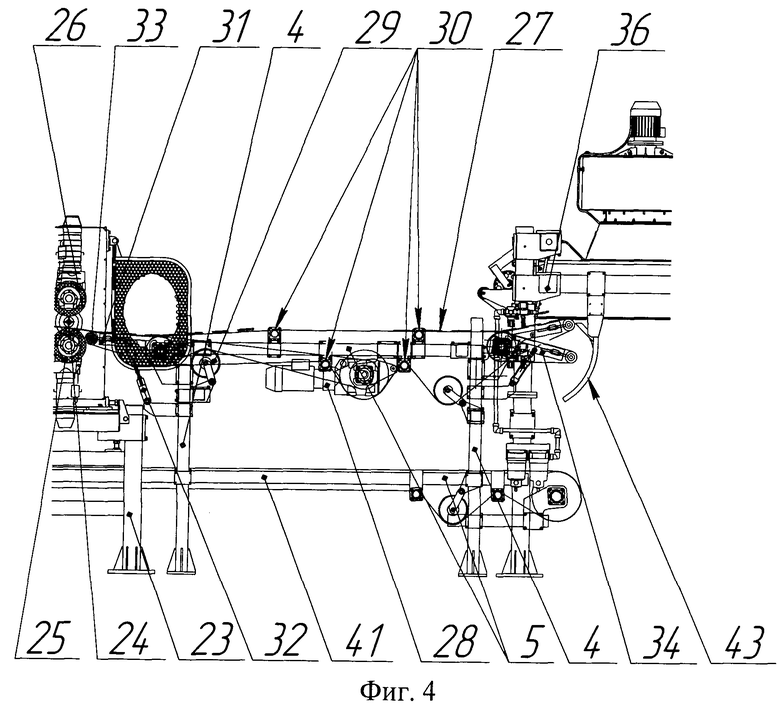

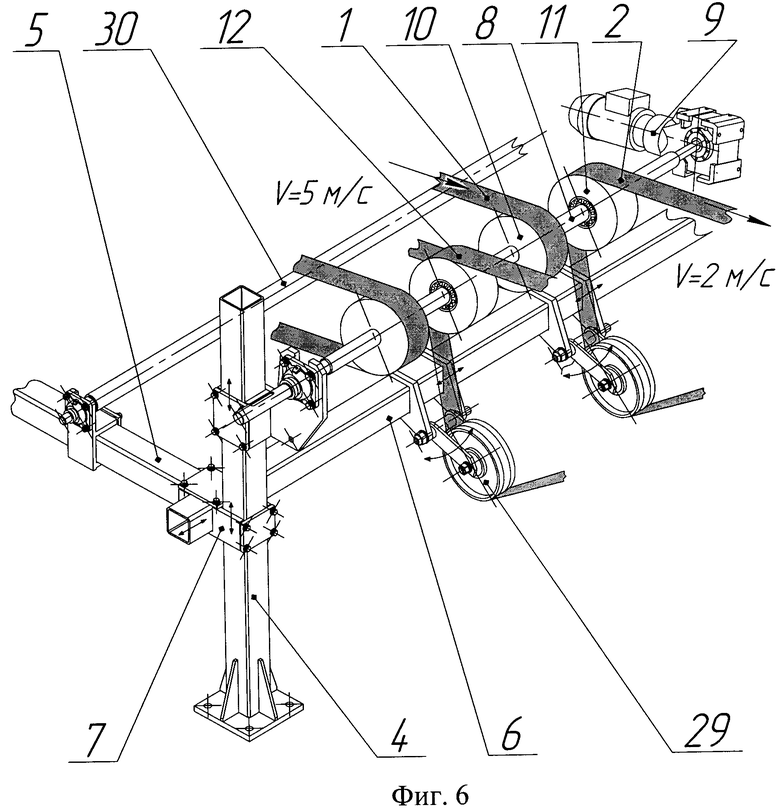

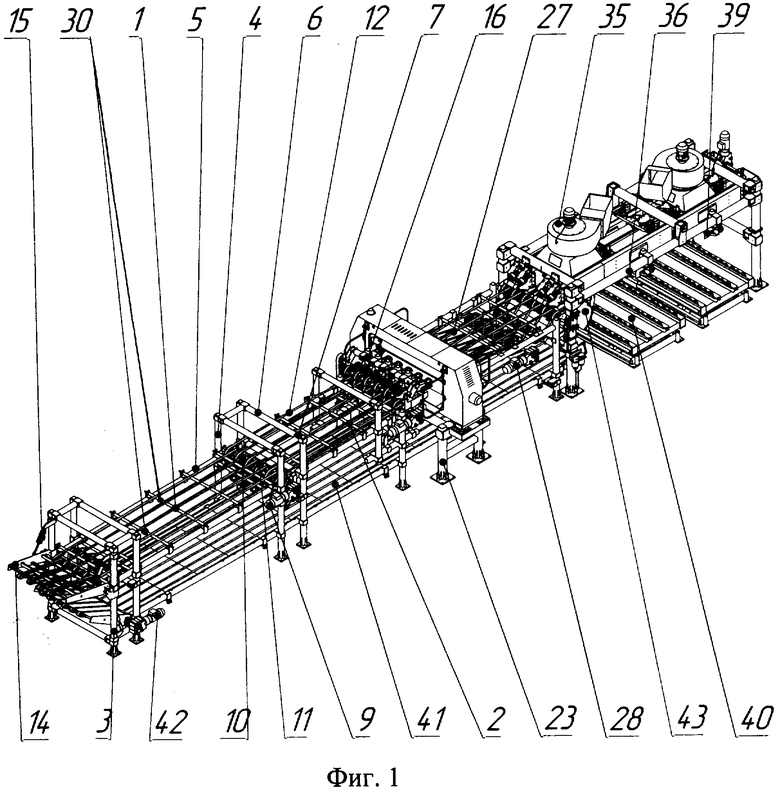

Сущность заявленной линии для транспортировки лущеного шпона, рубки и укладки листов в стопу поясняется чертежами, где на фиг.1 - в аксонометрии показан общий вид линии; на фиг.2, 3, 4, 5 - схематично показан общий вид линии, вид сбоку; на фиг.6 - в аксонометрии показан фрагмент общего вала приемного и подающего транспортеров; на фиг.7 - в аксонометрии показан фрагмент механизма прижима.

Линия для транспортировки лущеного шпона, рубки и укладки листов в стопу содержит приемный транспортер 1 и связанный с ним подающий транспортер 2. Транспортеры 1 и 2 смонтированы на раме 3, образованной из стоек 4, продольных перекладин 5 и поперечных перекладин 6 прямоугольного сечения. Перекладины 5 и 6 соединены между собой и стойками 4 с помощью кронштейнов 7, имеющих взаимно перпендикулярные П-образные посадочные гнезда. Транспортеры 1 и 2 связаны между собой общим валом 8, соединенным с мотор-редуктором 9. На валу 8 жестко смонтированы ведущие шкивы 10, несущие ленты транспортера 1. Между шкивами 10 смонтированы с помощью подшипников шкивы 11, несущие ленты 12 транспортера 2, которые после своих приводных шкивов перекинуты через ролик 13. Транспортер 1 на конце, обращенном к лущильному станку /на фиг.2 показан пунктиром/, имеет поворотную консоль 14, подвижную от пневмоцилиндров 15. Приемный транспортер 1 может монтироваться на раме 3 в два яруса и располагаться один под другим. Несущие ленты 12 и ролик 13 взаимодействуют с механизмом 16 прижима, состоящим из двух щек 17, между которыми установлены два ролика 18 в шарнирных рычагах и один подающий ролик 19, аналогичный ролику 13. На ролики 18 и 19 надето и натянуто плоское вулканизированное кольцо 20, аналогичное транспортерной ленте. Щеки 17 шарнирно закреплены на опоре 21, которая при помощи кронштейнов 7 закреплена на перекладине 6 П-образного поворотного рычага 22. Устройство для рубки шпона смонтировано на станине 23 и состоит из приводного двухстороннего роторного ножа 24, взаимодействующего с нижним валком 25 и верхним валком 26. Рабочая поверхность валков 25 и 26 покрыта полиуретаном. Транспортер 27 подачи и приема листов шпона после устройства для рубки смонтирован на раме, собранной из стоек 4 и перекладин 5 и 6. На раме установлены мотор-редуктор 28, связанный с приводным валом, на котором установлены шкивы разного диаметра для приемной и подающей ветвей транспортера 27, натяжные ролики 29 и поддерживающие ролики 30. Приемная ветвь транспортера 27 имеет поворотную консоль 31, угол поворота которой регулируется стяжками 32. На конце консоли 31 смонтирован отсекающий валик 33, по образующей которого закреплены лавсановые щетки. На конце подающей ветви транспортера 27 смонтирована поворотная консоль 34. Вакуумный укладчик содержит вакуумные установки 35, соединенные с вакуумными камерами, смонтированными на раме 36, приводной транспортер 37. На боковых стенках вакуумных камер установлены механизмы 38 укладки листов шпона с приводами от пневмоцилиндров. По бокам нижней ветви транспортера 37 установлены механизмы 39 выравнивания. Под механизмами 38 укладки установлены платформы 40 с поддонами 40-а для стопы шпона. На раме 3 смонтирован транспортер 41 с приводом 42 для отбора нестандартных листов шпона и отходов. Транспортер 41 проходит под транспортерами 1 и 2, под станиной 23 устройства для шпона и под транспортером 27 с выходом на желоб 43, смонтированный на раме 36 вакуумного укладчика.

Линия для транспортировки лущеного шпона, рубки и укладки листов в стопу работает следующим образом.

Пока на лущильном станке идет обдирка чурака, консоли 14 приемных транспортеров 1 /если их два/ подняты вверх и куски окорки идут в отходы. При начале лущения пневмоцилиндр 15 устанавливает консоль 14 в зону приема ленты шпона, которая поступает на транспортер 1 с линейной скоростью лущения. При переходе ленты шпона с приемного транспортера 1 на подающий транспортер 2, лента которого имеет меньшую линейную скорость, срабатывает датчик и дается команда на синхронизацию скоростей лущения шпона, транспортера 1 и транспортера 2. Лента шпона, зажатая между роликом 13 механизмом 16 прижима, подается на нижний валок 25 устройства для рубки шпона. При этом тонкая и сырая лента шпона за счет своей гибкости самостоятельно не может попасть на консоль 31 транспортера 27. Для этого отсекающий валик 33 своими лавсановыми щетками отделяет кромку ленты шпона от нижнего валка 25 и направляет лист шпона на транспортер 27. По установленному на пульте управления размеру рубки листа шпона датчик дает команду на поворот роторного ножа 24 на 180°. Отрубленный лист шпона передней /большей/ частью лежит на второй /скоростной/ ветви транспортера 27, а задней частью на первой /имеющей скорость рубки/ ветви транспортера 27. При этом происходит вытягивание листа шпона и, когда лист полностью переходит на вторую ветвь транспортера 27, происходит ускорение подачи листа и создается интервал между листами шпона, необходимый для срабатывания механизма 38 укладки. Листы шпона за счет вакуума, создаваемого установками 35 в вакуумных камерах, прилипают к лентам транспортера 37 и перемещаются к подстопному месту, которое задано по программе. При попадании листа шпона в зону подстопного места срабатывают механизмы 38 укладки, сбрасывая лист шпона на поддон 40-а платформы 40, где он центрируется механизмом 39 выравнивания. При наборе определенной высоты стопы листов шпона поддон 40-а с платформы 40 удаляется в зону дальнейшего технологического процесса. Если в линии приемный транспортер 1 выполнен в двух экземплярах, и они установлены в два яруса, то при быстрой подаче чураков на лущильный станок разрыв между концом предыдущей ленты шпона и началом следующей ленты шпона занимает мало времени. При этом срабатывает пневмоцилиндр 15 и поворачивает консоль 14 нижнего яруса транспортера 1 для приема ленты шпона. Лента шпона заполняет транспортер 1 нижнего яруса, который отключается вместе с лущильным станком, если верхний ярус транспортера 1 еще не освободился. Когда конец ленты шпона, находящийся на верхнем ярусе, переместится на транспортер 2, вновь включается лущильный станок и привод 9 нижнего яруса транспортера 1 со скоростью, равной скорости рубки шпона на листы. Нестандартные листы шпона и отходы по желобу 43 попадают на транспортер 41, работающий в циклическом режиме. Далее работа линии продолжается в соответствии с технологическим процессом.

Заявленная линия может монтироваться как с одним ярусом приемного транспортера 1 /см. фиг.1/, так и с двумя ярусами приемного транспортера 1 /см. фиг.2, 3, 4, 5/. Линия с двумя ярусами транспортеров 1 имеет более высокую производительность.

Линия для транспортировки лущеного шпона, рубки и укладки листов в стопу разработана ООО «КБ ПОЛИМЕРМАШ» и изготавливается на заводе «Ярполимермаш-Татнефть» г.Ярославль.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РУБКИ ЛУЩЕНОГО ШПОНА НА ФОРМАТНЫЕ ЛИСТЫ С ПОСЛЕДУЮЩЕЙ УКЛАДКОЙ ИХ В СТОПУ | 1966 |

|

SU216232A1 |

| Линия производства спичечной соломки | 1986 |

|

SU1371961A1 |

| Линия для рубки ленты шпона на форматные листы с последующей укладкой их в стопу | 1972 |

|

SU439391A1 |

| УСТРОЙСТВО для РУБКИ ЛЕНТЫ | 1972 |

|

SU347198A1 |

| Линия рубки, сортировки по размеру и укладки лущенного шпона | 1976 |

|

SU676455A1 |

| УСТРОЙСТВО ДЛЯ РУБКИ И СОРТИРОВКИ ЛЕНТЫ ЛУЩЕНОГО ШПОНА | 2020 |

|

RU2751494C1 |

| Устройство для рубки лущеного шпона на форматные листы с последующей укладкой листов в стопу | 1959 |

|

SU126255A1 |

| Устройство для рубки ленты шпона на листы с последующей укладкой их в стопу | 1973 |

|

SU482300A1 |

| Устройство для укладки листов лущеного шпона | 1983 |

|

SU1148784A1 |

| Способ сушки шпона | 1986 |

|

SU1416308A1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано для раскроя ленты лущеного шпона на форматные листы и укладки их в стопу. Несущие конструкции рам линии соединяются между собой с помощью унифицированных кронштейнов с взаимно перпендикулярными П-образными посадочными гнездами. Приемный и подающий транспортеры соединены между собой общим валом, который для подающего транспортера является приводным, а для приемного - холостым, так как его шкивы установлены на валу в подшипниках качения. В механизме прижима шкивы смонтированы на щеках, установленных на кронштейнах с возможностью поворота вверх и вниз. Кронштейны имеют регулировку и подвижны по перекладине П-образного рычага. Приемный транспортер на линии может быть смонтирован в два яруса, которые располагаются один под другим. Использование линии повышает производительность труда. 3 з.п. ф-лы, 7 ил.

| Машина для деления полос шпона на отрезки и укладки их в стопу | 1974 |

|

SU518352A1 |

| Линия изготовления палочек из древесного шпона | 1988 |

|

SU1535732A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| DE 10035052 A, 13.09.2001. | |||

Авторы

Даты

2009-03-10—Публикация

2007-07-12—Подача