Изобретение относится к области обработки твердых природных камней и синтетических материалов и может быть использовано в камнеобработке на дисковых станках для распиловки блоков, а также в металло-, деревообработке и других производствах, где требуется обеспечить вращение заготовки без ее установки и крепления по концам.

Известен станок для распиловки камня, содержащий верхний и нижний горизонтальные валы, на каждом из которых установлено по одной дисковой пиле, причем пила верхнего вала работает своей нижней частью, пила нижнего вала работает верхней частью [1].

Недостатком известного станка является низкая производительность вследствие использования одной пары дисковых пил.

Наиболее близким к предложенному изобретению является многодисковый станок для распиловки камня, содержащий верхний и нижний горизонтальные валы с набором дисковых пил, приводы валов и механизм рабочей подачи [2].

Недостатком известного станка является ограниченная высота резания, низкая производительность и недостаточно высокое качество распила.

Цель изобретения - повышение качества и производительности обработки, снижение производственных затрат, расширение технологических возможностей.

Указанная цель достигается тем, что камнерезный многодисковый станок, содержащий станину с аэростатическими направляющими, два соосных инструментальных шпинделя с отрезными дисками и электроприводами, две каретки на аэростатических опорах, соединенных двумя круглыми штангами, и платформу с приводом кареток и вращательного движения заготовок, с целью повышения производительности и качества обработки, снижения себестоимости обработки снабжен двумя специальными устройствами (роторами) для установки и крепления за среднюю часть двух заготовок произвольной формы с возможностью их вращения при обработке.

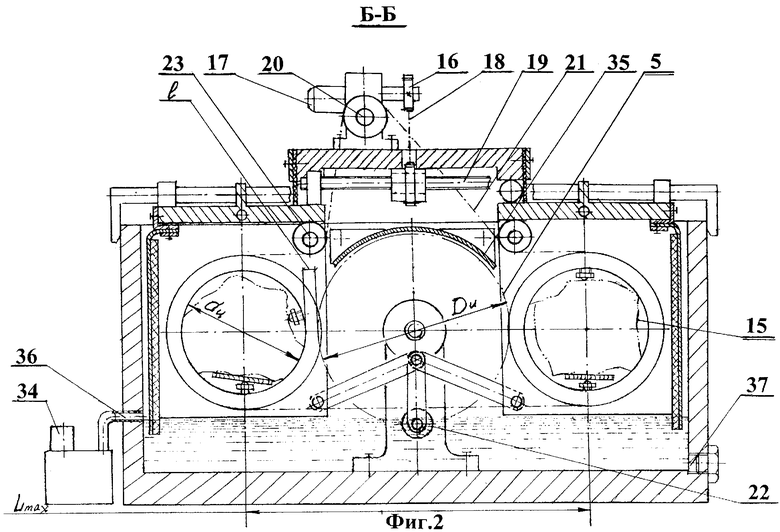

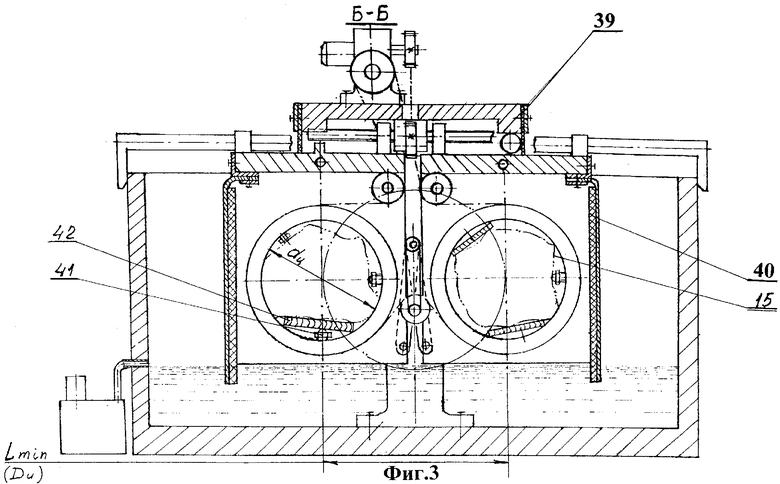

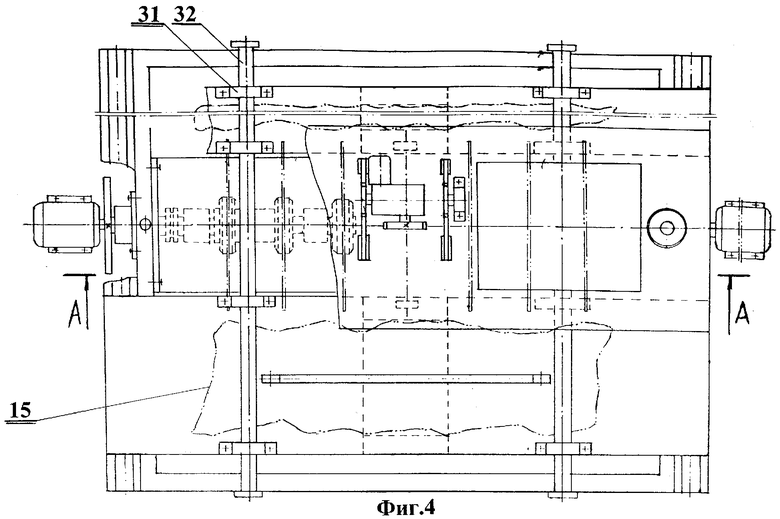

На фиг.1 изображен вид станка сбоку; на фиг.2 - разрез по линии Б-Б в исходном положении заготовок; на фиг.3 - разрез по линии Б-Б в конечном положении заготовок; на фиг.4 - вид станка в плане.

Камнерезный станок состоит из станины 1 с аэростатическими направляющими 2, внутри которой в разъемных корпусах 3 на подшипниках качения соосно установлены два шпинделя 4 с инструментом (отрезными дисками) 5, причем привод каждого из двух шпинделей 4 осуществляется от отдельного электродвигателя 6 через ременную передачу 7, ведущий вал 8 и кулачковую муфту 9, управляемую рычагом 10 и вилкой 11.

По аэростатическим направляющим 2 перемещаются на четырех аэростатических опорах 12 две каретки 13, каждая из которых снабжена специальным устройством (ротором) 14 для установки, крепления и вращения одной заготовки 15 любой формы, причем привод рабочей подачи кареток 13 с заготовками 15 включает в себя тихоходную ступень 16 мотор-редуктора 17, цепную передачу 18 и винтовую пару 19, а привод вращения заготовок - быстроходную ступень 20 мотор-редуктора 17, цепную передачу 21 с механизмом 22 автоматического натяжения цепи и промежуточными валами 23 (2 шт.), на концах которых установлены ведущие 24 (2 шт.) и ведомые 25 (2 шт.) звездочки и которые (валы 23) передают крутящий момент на параллельные (вторые) ветви цепной передачи 21 каждого из двух роторов.

Двухступенчатый червячный мотор-редуктор 17 установлен на платформе 26, неподвижно связанной со станиной 1 направляющими колоннами 27 (2 шт.) с помощью центровочных втулок 28 (2 шт.), причем платформа 26 выполнена с шестью сквозными прорезями для прохождения цепей 18 и 21, снабжена двумя прозрачными экранами 29 на шарнирах, опорами качения 30 (4 шт.) и опирается на каждую каретку 13 двумя опорами 30.

Каретки 13 снабжены каждая четырьмя кронштейнами 31, в которых установлены круглые направляющие 32 (2 шт.), соединяющие обе каретки и позволяющие им (кареткам) перемещаться вдоль своих осей, причем каретки 13 усилены ребрами жесткости 33 с отверстиями для зачаливания каната (крюка) при установке - снятии кареток со станка, а плиты кареток выполнены с каналами для подвода сжатого воздуха к аэростатическим опорам 12, причем снабжение сжатым воздухом давлением 0.4-0.5 МПа осуществляется от цехового или индивидуального компрессора (не показано).

В станке предусмотрена комбинированная (двойная) система охлаждения и смазки инструмента и заготовок: принудительная поливом от насосной станции и способом окунания инструмента в ванну с СОЖ. Система охлаждения инструмента 5, заготовок 15 и смазки трущихся поверхностей в зоне резания состоит из насосной станции 34 с емкостью для СОЖ, отстойником, фильтрами грубой и тонкой очистки СОЖ, подводящих трубопроводов и козырька - коллектора 35 (2 шт.) для подачи СОЖ на инструмент 5 и в зону резания, причем в станине 1 предусмотрено отверстие 36 для перелива СОЖ в емкость насосной станции 34 и отверстие 37 для полного слива СОЖ из станины 1, при этом для защиты от разбрызгивания СОЖ станок снабжен специальными козырьками - коллекторами 35 (2 шт.), закрепленными на станине 1; уплотнениями лабиринтного типа, пластины 38 (2 шт.) которых закреплены на станине 1; защитными резиновыми шторками 39 (2 шт.), закрепленными на платформе 26, и защитными экранами 40 (2 шт.) со специальной противоразбрызгивающей и шумопоглащающей набивкой, причем каждый экран 40 закреплен верхней частью на каретке 13, а нижний срез экрана находится на 10-20 мм ниже уровня СОЖ.

Станок работает следующим образом.

Включают систему пневмоснабжения аэростатических опор.

Включив привод 17, 16, 18, 19 подачи кареток 13, разводят их на расстояние Lmax=Du+du, +21 (Du - наружный диаметр инструмента 5, du - внутренний диаметр ротора 14, l=10...50 мм - наименьшее настроечное расстояние заготовки 15 до режущей кромки инструмента 5).

Выключив компрессор, отсоединяют обе каретки 13 от подводящих пневмопроводов, разъединив резьбовое соединения штуцер - накидная гайка (не показаны).

Отсоединяют электродвигатель мотор-редуктора 17 от источника электропитания, обесточив подводящие токопроводы и разъеденив штепсельный разъем (не показан).

При помощи цехового грузоподъемного устройства, используя отверстия (4 шт.) в ребрах жесткости 33, снимают сдвоенный модуль со станка и устанавливают его поверхностями «Г» кареток 13 на специальную подставку. Установку, выверку и крепление (зажим) заготовок 15 производят вне станка. Каждую заготовку 15 (12 шт.) устанавливают ее средней частью в ротор 14 (2 шт.) и крепят (зажимают) винтами 41 через деревянные бруски 42. Затем сдвоенный модуль с установленными и зажатыми в нем заготовками 15 (2 шт.) при помощи цехового грузоподъемного устройства (не показано) устанавливают и фиксируют на станке по втулкам 28 (2 шт.) и штифтам 27 (2 шт., установлены на станине 1), соединяют штепсельным разъемом электродвигатель мотор-редуктора 17 с источником электропитания, а систему пневмоснабжения аэростатических опор 12 - с цеховым компрессором при помощи резьбового соединения штуцер - накидная гайка (не показаны), после чего включают привод 17, 20, 21 вращения роторов 14 (2 шт.) и привод 17, 16, 18, 19 рабочей подачи кареток 13 (2 шт.), при этом происходит врезание инструмента типа 1A1R в обе заготовки одновременно, а провисание цепи 21 автоматически устраняется натяжным устройством 22.

Обработка заготовок 15 (2 шт.) заканчивается в положении, соответствующем Lmin=Du, причем отключение общего привода 17 подачи и вращения заготовок обеспечивается автоматикой станка, а положение платформы 26 с общим приводом 17 относительно станины 1 станка остается неизменным в течение всего времени обработки, при этом опоры качения 30 (4 шт.), на которые опирается платформа 26, позволяют обеим кареткам 13 свободно перемещаться относительно платформы 26 и станины 1 станка.

По окончании обработки возвращают обе каретки 13 в исходное положение, соответствующее расстоянию Lmax, отключают от цехового компрессора систему пневмоснабжения аэростатических опор и размыкают резьбовое соединение штуцер - накидная гайка; отсоединяют электродвигатель мотор-редуктора 17 от источника электропитания, разомкнув штепсельный разъем (не показан). Используя цеховое грузоподъемное устройство, снимают сдвоенный модуль со станка, устанавливают его поверхностями "Г" кареток 13 на специальную подставку (не показана) вне станка, открепляют и вынимают из роторов 14 оставшиеся части обеих обработанных заготовок и повторяют операции установки, выверки и крепления заготовок, установку сдвоенного модуля на станок и обработку заготовок в вышеуказанной последовательности.

Смена и настройка инструмента (отрезных дисков 5) на размер обработки производятся вне станка. Для этого сначала снимают со станка сдвоенный модуль, затем, используя механизм 10, 11 переключения муфты 9, отсоединяют инструментальный шпиндель 4 (2 шт.) от ведущего вала 8 (2 шт.), снимают крышки разъемных корпусов 3 (4 шт.) и при помощи грузоподъемного устройства снимают со станка шпиндельный узел 4 (2 шт.) с набором отрезных дисков типа 1A1R. После смены и настройки инструмента на размер обработки шпиндельный узел 4 (2 шт.) в сборе устанавливают на станок в разъемных корпусах 3, устанавливают и крепят крышки разъемных корпусов, соединяют муфтой 9 инструментальный шпиндель 4 (2 шт.) с ведущим валом 8 (2 шт.)

Источники информации

1. Патент Италии №603028, кл. В28D, 1960.

2. Сычев Ю.И. Распиловка облицовочного камня. Обзорная информация ВНИИЭСМ, 1974, с.36.

Изобретение относится к области обработки твердых природных камней и синтетических материалов и может быть использовано в камнеобработке на дисковых станках для распиловки блоков, а также в металло-, деревообработке и других производствах, где требуется обеспечить вращение заготовки без ее установки и крепления по концам. Техническим результатом является улучшение качества обработки, повышение производительности, снижение производственных затрат, расширение технологических возможностей. Станок содержит два горизонтальных соосных шпинделя с режущим инструментом, два электропривода шпинделей, механизм рабочей подачи и вращения заготовок. Станок снабжен сдвоенным модулем вращения и рабочей подачи заготовок, содержащим две каретки на аэростатических опорах или на опорах качения или скольжения, причем каждая каретка снабжена ротором для установки и закрепления в нем заготовок любой формы по их средней части. 13 з.п. ф-лы, 4 ил.

| Устройство для резки пластин | 1990 |

|

SU1761516A1 |

| УСТРОЙСТВО ПОДАЧИ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2248317C2 |

| Стол камнерезного станка | 1976 |

|

SU613911A1 |

| Привод для перемещения подвижного органа станка | 1981 |

|

SU1115882A1 |

| Стол камнерезного станка | 1982 |

|

SU1087342A2 |

| Устройство для вырезки фигурных стекол | 1981 |

|

SU990695A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СОЖ К ДИСКОВОМУ ИНСТРУМЕНТУ | 1991 |

|

RU2008220C1 |

| СТАНОК ДЛЯ РЕЗКИ КАМНЯ | 1991 |

|

RU2024396C1 |

| УСТРОЙСТВА РАДИОСВЯЗИ И СПОСОБ РАДИОСВЯЗИ | 2010 |

|

RU2534216C2 |

Авторы

Даты

2009-03-10—Публикация

2007-06-04—Подача