Изобретение относится к области обработки природных камней и синтетических материалов и может быть использовано в камнеобработке на дисковых станках для распиловки блоков, в том числе на тонкие пластины, а так же на финишных и других операциях с целью интенсификации процесса обработки.

Известно вакуумное устройство с каналами, связанными с вакуумной полостью, содержащее плиту и элементы, нижние части которых соединены между собой без зазора, а каналы образованы зазорами между их верхними частями [1].

Недостатком известного устройства является повышенная трудоемкость изготовления, невозможность крепления одновременно нескольких сплошных (не кольцевых) заготовок, высокие требования к плоскостности установочной поверхности жесткой заготовки.

Наиболее близким к предложенному изобретению является вакуумный стол, внутренняя полость которого разделена на секции, каждая секция соединена с вакуум-насосом, а на поверхности стола расположены присосы-отверстия [2].

Недостатком известного устройства является несовершенный способ герметизации вакуумных присосов и использование в качестве установочной только одной поверхности стола.

Цель изобретения - повышение качества и производительности обработки, расширение технологических возможностей.

Указанная цель достигается тем, что устройство, содержащее сборное основание, с целью расширения технологических возможностей, повышения качества и производительности обработки снабжено комплектом унифицированных сменных столов с вакуумными ячейками и обрезиненными установочными поверхностями для закрепления на них в вертикальной плоскости заготовок из немагнитных материалов при их разрезании на тонкие пластины, комплектом унифицированных опор для точной установки столов в вертикальной плоскости и для обеспечения необходимого шага столов, комплектом вакуумных коллекторов, соединяющих столы с вакуум-насосом.

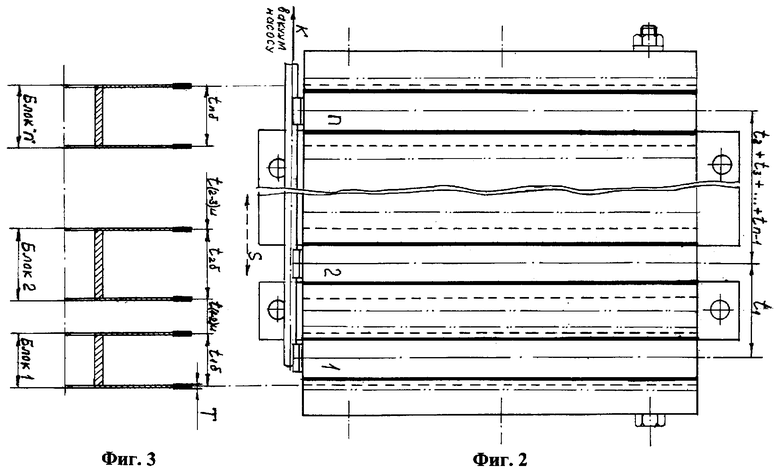

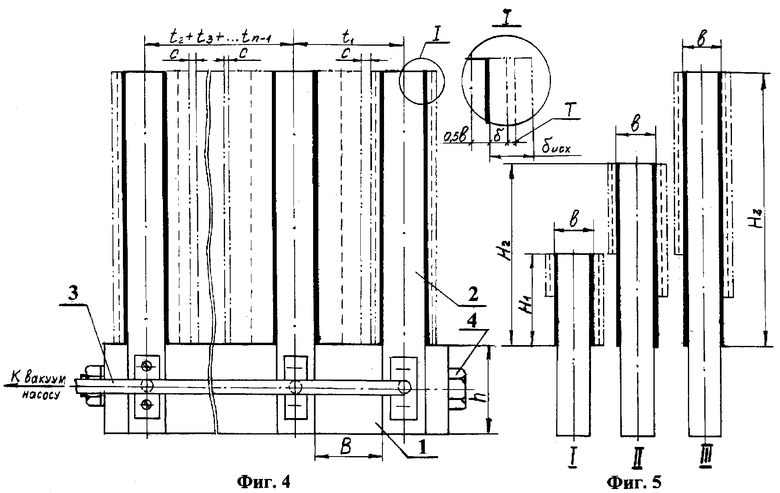

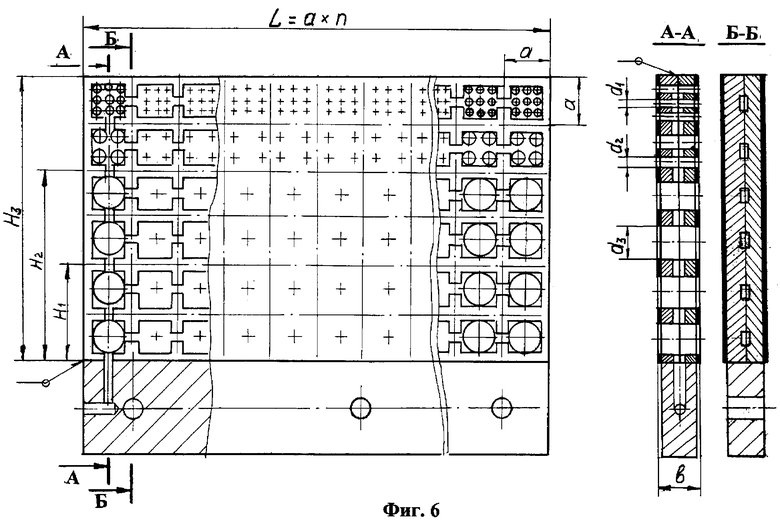

На фиг.1 изображено устройство, вид сбоку; на фиг.2 - вид в плане; на фиг.3 - схема инструментальной наладки; на фиг.4 - вид спереди; на фиг.5 - варианты установки заготовок на столах; на фиг.6 - вакуумный стол.

Устройство состоит из сборного основания, собираемого из унифицированных элементов-опор 1; унифицированных сменных столов 2 с вакуумными ячейками, внутренними каналами и сквозными отверстиями - присосами круглой или прямоугольной формы, причем установочные поверхности столов обрезинены; комплекта вакуумных коллекторов 3, соединяющих вакуумные ячейки столов с вакуумным насосом.

Основным конструктивным элементом стола 2 является вакуумная ячейка с размерами в плане, например, 50×50 мм. Число ячеек в столе и их взаимное расположение определяют типоразмер стола. Для камнеобрабатывающих производств максимальными размерами стола следует считать: высота H=300 мм, что соответствует размеру модульной плитки 300×300 мм, и длина L=600 мм. В производстве тонких плиток из природных камней целесообразно использовать три типоразмера столов с высотой «Н», равной: тип I - Н=100 мм, тип II - Н=200 мм, тип III - Н=300 мм. Все типы столов унифицированы по толщине в=15 мм, по высоте «Н», кратной 100; по длине L=600 мм; по размерам вакуумной ячейки 50×50 мм и по диаметрам и количеству отверстий на площади вакуумных ячеек. Стол типа III включает в себя все конструктивные элементы и размеры столов II и I типа, а стол типа II - все элементы и размеры стола I типа. Это позволяет крепить и обрабатывать на столах типа III заготовки с размерами, соответствующими столам II и I типа, а на столах II типа заготовки с размерами, соответствующими столу I типа, что значительно расширяет технологические возможности производства.

Опоры 1 так же унифицированы по высоте h=100 мм, длине L=600 мм и по ширине В=25 мм и 50 мм - два типоразмера.

Устройство работает следующим образом.

В зависимости от высоты обрабатываемых заготовок выбирают рабочую высоту «Н» стола 2, а в зависимости от толщины «δисх» исходных заготовок и с учетом рабочей длины инструментального шпинделя и объема производства - шаг «t» столов и их количество в одном устройстве, причем высоту «Н» всех столов в одном устройстве назначают одинаковой из ряда 100, 200, 300 мм, а шаг «t» обеспечивают комплектом опор 1 с размером В=25 мм и В=50 мм.

Собирают столы 2 в пакет, чередуя их с опорами 1 и стягивая пакет болтами 4; при этом точно обработанные поверхности столов и опор обеспечивают вертикальное положение столов с высокой степенью точности. Затем каждый стол 2 пакета соединяют винтами 5 с коллектором 3 и собранное устройство устанавливают на стол станка, выверяя параллельность установочных поверхностей столов 2 направлению продольной подачи стола станка и контролируя их отклонение от вертикальной плоскости. Соединяют коллектор 3 с вакуум-насосом (не показан).

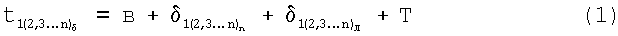

На инструментальный шпиндель устанавливают отрезные круги типа 1A1R необходимого диаметра с шагом, рассчитываемым по формуле:

где - расстояние (шаг в блоке) между средними плоскостями двух соседних отрезных кругов, установленных справа (n) и слева (л) от 1 (2,3…n) стола, мм;

- расстояние (шаг в блоке) между средними плоскостями двух соседних отрезных кругов, установленных справа (n) и слева (л) от 1 (2,3…n) стола, мм;

в - толщина стола, мм;

δ1(2,3…n)п - толщина заготовки, прилегающей к 1(2,3…n) столу справа после разрезания исходной заготовки δисх мм;

δ1(2,3…n)л - толщина заготовки, прилегающей к 1(2,3…n) столу слева после разрезания исходной заготовки δисх мм;

Т - толщина алмазоносного слоя отрезного круга, мм.

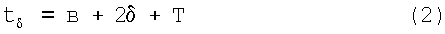

В случае настройки инструмента для получения заготовок с одинаковым номинальным размером «δ» по толщине на всех столах, т.е. при δ1=δ2=…δn шаг инструмента в блоках для всех столов будет одинаковым: t1δ=t2δ=…tпδ и рассчитывается по формуле:

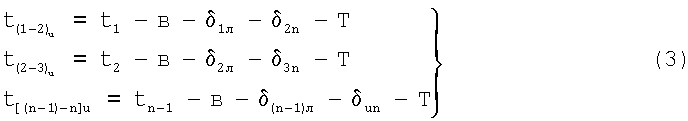

Расстояние (шаг) между блоками с инструментом рассчитывается по формулам:

где t(1-2)u - расстояние (шаг) между средними плоскостями отрезных кругов первого и второго блоков с инструментами, мм;

t(2-3)u - расстояние (шаг) между средними плоскостями отрезных кругов второго и третьего блоков с инструментами, мм;

t[(n-1)]-n - расстояние (шаг) между средними плоскостями отрезных кругов n-1-го и n-го блоков с инструментами, мм;

t1 - расстояние (шаг) между осями первого и второго столов, мм;

t2 - расстояние (шаг) между осями второго и третьего столов, мм;

tn-1 - расстояние (шаг) между осями «n-1» и «n» столов, мм.

В случае обработка исходных заготовок с одинаковой номинальной толщиной «δисх» шаг между всеми столами будет одинаковым и равен

где t - шаг между любыми двумя соседними столами, мм;

δисх - номинальная толщина исходных заготовок, мм;

С - зазор между двумя соседними заготовками толщиной δисх, мм.

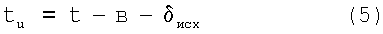

При равенстве всех шагов «t» между столами и при одинаковой толщине исходных «δисх» всех исходных заготовок расстояние (шаг «tu») между любыми двумя соседними блоками с инструментом так же будет одинаковым и рассчитывается по формуле:

Затем на каждый стол справа и слева устанавливают исходные заготовки и прижимают их к рабочим обрезиненным поверхностям столов, используя, например, деревянные клинья, собранные в гребенку (не показано), которые (клинья) вводят в зазор «С» между исходными заготовками. Незадействованные вакуумные ячейки перекрывают с обеих сторон стола технологическими пластинами из воздухонепроницаемого материала, толщина которых не должна превышать толщины «δ» отрезанных плиток, примыкающих к столам 2. Включают систему вакуумного крепления всех заготовок (систему отсоса воздуха из вакуумных ячеек каждого стола). Убирают гребенку с клиньями. Поперечным смещением стола станка устанавливают необходимое взаимное положение заготовок и инструмента для разрезания каждой исходной заготовки на две равные или не равные по толщине части. Включают привод инструмента и продольную подачу стола станка с заготовками. Обработку (разрезание) ведут одно- или многопроходным методом с применением СОЖ.

По окончании процесса резания выключают рабочую подачу стола станка с заготовками, СОЖ и привод инструмента. Отрезанные свободные части заготовок снимают со станка, оставшиеся на столах 2 части заготовок и все устройство обдувают сжатым воздухом, в зазор «С» между заготовками вводят гребенку с деревянными планками (не показано) без натяга, отключают систему вакуумирования столов 2 и освободившиеся от вакуумного крепления заготовки снимают со станка.

При разрезании заготовок другой высоты выбирают стол 2 соответствующей высоты «Н», собирают устройство, производят инструментальную наладку и обработку заготовок в вышеизложенной последовательности.

Источники информации

1. Авторское свидетельство СССР №916229, кл. B23Q 3/08, 1980.

2. Авторское свидетельство СССР №215707, кл. B23Q 3/08, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК НА АЭРОСТАТИЧЕСКИХ ОПОРАХ | 2007 |

|

RU2347676C2 |

| КАМНЕОБРАБАТЫВАЮЩИЙ МНОГОДИСКОВЫЙ СТАНОК С ДВОЙНЫМ МОДУЛЕМ ВРАЩЕНИЯ И РАБОЧЕЙ ПОДАЧИ ЗАГОТОВОК | 2007 |

|

RU2348522C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ, КРЕПЛЕНИЯ И ВРАЩЕНИЯ ЗАГОТОВКИ | 2007 |

|

RU2358865C2 |

| КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2006 |

|

RU2310559C1 |

| СДВОЕННЫЙ МОДУЛЬ ВРАЩЕНИЯ И РАБОЧЕЙ ПОДАЧИ ЗАГОТОВОК ДЛЯ ИХ ОДНОВРЕМЕННОЙ ОБРАБОТКИ С ОБОИХ СВОБОДНЫХ КОНЦОВ | 2007 |

|

RU2348521C2 |

| СПОСОБ РАЗРЕЗАНИЯ МРАМОРНЫХ ПЛАСТИН | 1997 |

|

RU2132275C1 |

| СПОСОБ РЕЗКИ ПЛАСТИН ДИСКАМИ С ВНЕШНЕЙ РЕЖУЩЕЙ КРОМКОЙ | 2002 |

|

RU2211142C1 |

| Способ разделения стеклянных трубок на части | 1987 |

|

SU1460048A1 |

| МНОГОШПИНДЕЛЬНЫЙ РОТОРНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК | 1996 |

|

RU2112644C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ СЕТЧАТОГО | 2003 |

|

RU2240195C1 |

Изобретение относится к области обработки природных камней, например яшмы, и синтетических немагнитных материалов и может быть использовано в камнеобработке на многодисковых станках для распиловки заготовок на пластины толщиной от 0,3-0,4 мм. Техническим результатом является повышение качества и производительности обработки, расширение технологических возможностей устройства. Устройство для крепления плоских заготовок снабжено комплектом вертикально установленных обрезиненных столов, каждый из которых имеет две базовые поверхности, правую и левую, для установки и крепления на них с помощью вакуума обрабатываемых заготовок. 8 з.п. ф-лы, 6 ил.

1. Сборно-разборное устройство для крепления плоских заготовок, отличающееся тем, что снабжено комплектом вертикально установленных обрезиненных столов, каждый из которых имеет две базовые поверхности, правую и левую, для установки и крепления на них с помощью вакуума обрабатываемых заготовок.

2. Устройство по п.1, отличающееся тем, что основным конструктивным элементом всех столов является вакуумная ячейка с размерами в плане 50×50 мм.

3. Устройство по п.1, отличающееся тем, что каждый стол содержит вакуумные ячейки, соединенные между собой внутренними каналами.

4. Устройство по п.1, отличающееся тем, что обе, правая и левая, базовые поверхности каждого стола соединены сквозными отверстиями-присосами круглой или прямоугольной формы.

5. Устройство по п.1, отличающееся тем, что столы унифицированы по размерам вакуумных ячеек, диаметру и числу отверстий на площади каждой ячейки, по толщине, высоте и длине столов.

6. Устройство по п.1, отличающееся тем, что снабжено комплектом сменных опор для точной установки и крепления столов в вертикальной плоскости.

7. Устройство по п.6, отличающееся тем, что сменные опоры унифицированы по размерам высоты, ширины и длины.

8. Устройство по п.1, отличающееся тем, что снабжено комплектом сменных коллекторов, соединяющих каждый стол с вакуум-насосом.

9. Устройство по п.8, отличающееся тем, что коллекторы унифицированы по шагу столов в собранном устройстве.

| СТАНОК ДЛЯ ОБРАБОТКИ ПЛАСТИН ПО КОНТУРУ | 2003 |

|

RU2238837C1 |

| Устройство для обработки кромок детали | 1985 |

|

SU1276480A1 |

| Вакуумное устройство | 1989 |

|

SU1660933A1 |

| Кассета для крепления заготовок цилиндрической формы | 1973 |

|

SU476969A1 |

| УСТРОЙСТВО ПОДАЧИ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2248317C2 |

| US 5873922 A, 23.02.1999 | |||

| УСТРОЙСТВА РАДИОСВЯЗИ И СПОСОБ РАДИОСВЯЗИ | 2010 |

|

RU2534216C2 |

Авторы

Даты

2009-10-27—Публикация

2007-06-04—Подача